基于Moldflow的滑塊零件變形優化

林穎 胡光良 嚴勝義 應佳豪 溫英蘭

【摘? 要】以某車型的內部結構件為研究對象,其中結構件使用結晶材料(含玻璃纖維),結合T0零件,使用Moldflow軟件解析產品翹曲原因,使用預變形手段優化產品的翹曲變形,使產品變形量滿足要求。

【關鍵詞】結晶材料;玻璃纖維;翹曲;預變形

中圖分類號:U463.6? ? 文獻標志碼:A? ? 文章編號:1003-8639( 2023 )08-0070-03

Optimization of Sliding Block Part Deformation Based on Moldflow

LIN Ying,HU Guang-liang,YAN Sheng-yi,YING Jia-hao,WEN Ying-lan

(Wenzhou Changjiang Automotive Electronics Co.,Ltd.,Wenzhou 325000,China)

【Abstract】The internal structural parts of a vehicle model were taken as the research object,in which the structural parts were made of crystalline materials(including glass-fiber),combined with T0 parts,Moldflow software was used to analyze the reasons for warping of products,and pre-deformation method was used to optimize the warping deformation of products,so that the deformation of products could meet the requirements.

【Key words】instrument panel frame;fiber orientation;warping;pre-deformation

本文以座調類開關的內置結構件為研究對象,利用Moldflow軟件對含玻璃纖維材料零件翹曲變形原因進行分析、優化。

一般座調類開關裝配在汽車座椅上,4/8向座椅調節功能的實現是:按鈕受力后,內部滑塊作為承接件,通過滑塊移動帶動微動開關,使得座椅前后上下移動。而滑塊作為受按壓力的承接件,要求有較大的剛性抵抗變形,良好的尺寸穩定性避免裝配缺陷。但由于該類零件精密,尺寸要求嚴格,所以對零件的變形能力有著較高的要求。

通過對塑件的填充形式、玻纖維排布等分析結果,探究分析其產生變形的原因,從澆口、工藝參數、模具設計等方面提出優化方案,有效地解決零件變形問題[1]。

1? 變形的影響因素

1)零件:壁厚,結構設計(是否對稱)。

2)材料:結晶性或非結晶性。

3)模具:澆口形式及位置。

4)工藝:零件成型的工藝參數設置。

2? 對于結晶材料(含玻璃纖維)產生變形的機理

1)含纖維材料的零件變形,受各項異性的影響,流動方向的收縮率小,流動垂直方向的收縮率大,因此產生的收縮率的不同,流動方向大于垂直方向。

2)貼近模具壁表層,融料固化快,分子間來不及配向,即固化,配向差。次表層固化慢,但是剪切大,分子配向最嚴重。愈往中間方向,剪切變低,分子配向最為混亂[2]。

3)分子鏈的配向受流動影響,所以零件的澆口位置也決定了熔體的流動趨勢。

3? 零件變形分析

3.1? 零件基本情況

零件名稱:坐墊調節滑塊;零件尺寸:34.2mm ×16mm×13.9mm;零件基本厚度:主壁厚1.5mm;零件材料:POM類,牌號為GF25 FG2025 NAT(本),韓國工程,為銀牌材料(圖1)。

材料主要成型參數為:頂出溫度142℃,最高熔體溫度220℃,最高模具溫度100℃,最大剪切應力0.45MPa,最大剪切速率40000s-1。

背景介紹:此零件為結構件,沒有外觀要求,要求變形不超過±0.05mm,如圖2所示。

3.2? 變形分析

材料中含玻璃纖維,為保證玻璃纖維取向的一致性,澆口位置一般選擇放在短邊填充,澆注系統及充填時間如圖3、圖4所示。

前期評審中,利用Moldflow軟件對數據進行分析,了解到零件存在一定翹曲變形,因為受結構等因素限制,所以使用預變形手段優化變形,如圖5所示。模具設計預變形是將模具型腔設計為塑件變形的反方向,相當于對塑件的變形做反向補償,使成型后的塑件尺寸達到品質要求[3]。

4? 實際零件變形情況

從功能使用要求上來看,需要重點關注零件Z向變形,從變形分析結果可知,其最大變形為0.21mm,其中結構匹配間隙為0.1mm,要求變形不超過±0.05mm,模具增加預變形后,產品變形基本OK。

但是零件裝配后在旋轉移動過程中,手感上存在輕微卡頓,零件實際變形如圖6、圖7所示,邊緣位置仍存在約0.10mm的變形值。

所以為保證零件匹配及功能實現,需要對零件平面變形量進行優化處理。零件整體Z向變形如圖8所示,并對邊緣位置進行打點測量(圖9)。

5? 零件變形原因

5.1? 分解不同效應對變形的影響

零件的翹曲變形一般受4個方面的因素影響,分別是冷卻不均、收縮不均、取向效應以及角效應。4個不同效應影響下的Z向變形結果見圖10。

5.2? 翹曲變形原因分析

由圖10可知冷卻不均、收縮不均、角效應3個因素引起的變形較小,其中取向效應的Z向變形趨勢與總變形中的Z向變形最相似,且在取向效應的影響下,導致零件翹曲值最大為0.14mm。

查看平均玻璃纖維取向的分布結果圖,可知該零件的玻璃纖維取向如圖11所示。

結合圖10、圖11可得結果。

1)玻璃纖維的取向方向與料流流動方向相同,且玻璃纖維主要聚集在流動方向的兩邊。

2)在澆口附近:玻璃纖維堆積較少,玻璃纖維堆積較少的地方材料收縮將走收縮率的上限,導致收縮較大。

3)在流動末端:玻璃纖維堆積較多,玻璃纖維堆積較多的地方材料收縮將走收縮率的下限,導致收縮較小[4]。

所以,因玻璃纖維取向和堆積的多少產生的收縮不平衡是導致含玻纖零件變形的根本原因。

6? 優化模具結構

6.1? 零件T0試模

前期方案使用預變形手段,優化零件變形,裝配后,發現手感上存在輕微卡頓問題。經排查得知,模具預變形未完全按照方案進行修改(圖12),因為單邊減膠的方案,導致零件膠厚不一致(圖13)。多膠位置導致產品卡頓,為滿足產品使用功能,要求壁厚需一致,模具預變形優化。

6.2? 零件T1試模

為保證零件變形滿足要求,模具預變形需繼續整改優化。由于已經有實際產品,在MOLDFLOW軟件中結合實際工藝參數分析,導出反變形,借助MOLDFLOW軟件的預變形分析功能,估計預變形數值,修改更新模具預變形。

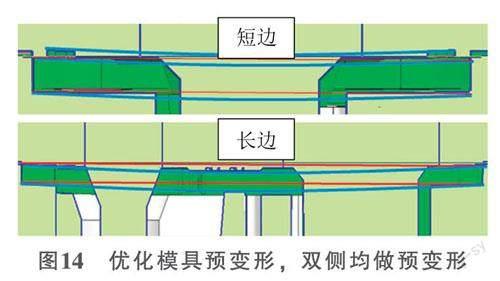

針對零件上下表面,優化方案如圖14所示。

1)短邊:按短邊中心線,前模減膠(藍線)0.15mm,后模加膠(藍線)0.15mm。

2)長邊:按長邊中心線,前模漸變減膠(藍線)0.20mm,后模漸變加膠(藍線)0.20mm。

將修改后的零件重新導入Moldflow進行分析,查看優化后的零件翹曲(圖15)。

在T1試模時候,需要使用T0的注塑工藝參數,在保證注塑工藝的穩定一致上,盡可能地滿足優化分析、實際注塑與T0時保證高度一致,T1零件通過藍光掃描實測變形為0.04mm(圖16),零件實測壁厚如圖17所示,最終使得零件符合功能使用要求。

7? 總結及結論

基于此研究總結出了針對使用POM含玻纖的小型零件優化方案,為后續類似零件的開發提供指導和參考。

注意事項如下。

1)針對玻璃纖維類零件變形,澆口位置需放置短邊,保證料流的均勻一致性。

2)使用模具預變形手段,優化產品變形。

為保證產品的合格率,前期設計中需注意關鍵尺寸要求,以及模具數據輸出的準確率,這樣可降低零件開發成本,避免資源浪費,增加生產效率,提高公司的市場競爭力。

參考文獻:

[1] 郭銀風,嚴勝義,宋小尉. Moldflow注塑成型之零件變形優化[J]. 汽車博覽,2020(3):18,31.

[2] 陳嘉真. 塑料成型工藝與模具設計[M]. 北京:機械工業出版社,1995.

[3] 王金海,梁衛海,李巖,等. CAE分析在改善模內注射塑件翹曲變形中的應用[J]. 模具工業,2016,42(7):15-18.

[4] 王良柱,徐靜. 基于Moldflow的汽車儀表板本體骨架變形分析及結構改進[J]. 塑料工業,2021(3):59-63,68.

(編輯? 楊凱麟)

作者簡介

林穎(1999—),女,助理工程師,主要從事CAE分析工作。