二次鋁灰資源化利用研究進展

李澤坤,李風亭

(同濟大學環境科學與工程學院,上海 200092)

金屬鋁密度輕,導電性好,同時有很好的耐腐蝕性[1],是僅次于鋼鐵的第二大類金屬。2021年全世界原鋁產量為6 724.3萬t,我國產量為3 883.7萬t,占比超過50%;同時,我國也是世界上最大的再生鋁生產國和消費國,從廢棄物中回收超過1 000萬t,約占全球年產量的1/3[2]。

鋁灰是鋁制品生產、加工、回收等過程中產生的廢棄物,每生產1 000 t原鋁會產生10~20 t的鋁灰,生產同樣多的再生鋁產生將產生20~50 t成分更復雜的鋁灰[3]。根據鋁灰產生方式的不同,可以分為一次鋁灰和二次鋁灰。一次鋁灰通常是指電解鋁過程中產生的不溶于鋁液的浮渣,顏色通常為白色,又稱“白灰”[4]。二次鋁灰是指一次鋁灰或其他鋁金屬制品在回收重鑄過程中產生的灰渣,因為顏色呈現黑色又被稱為“黑灰”[5]。

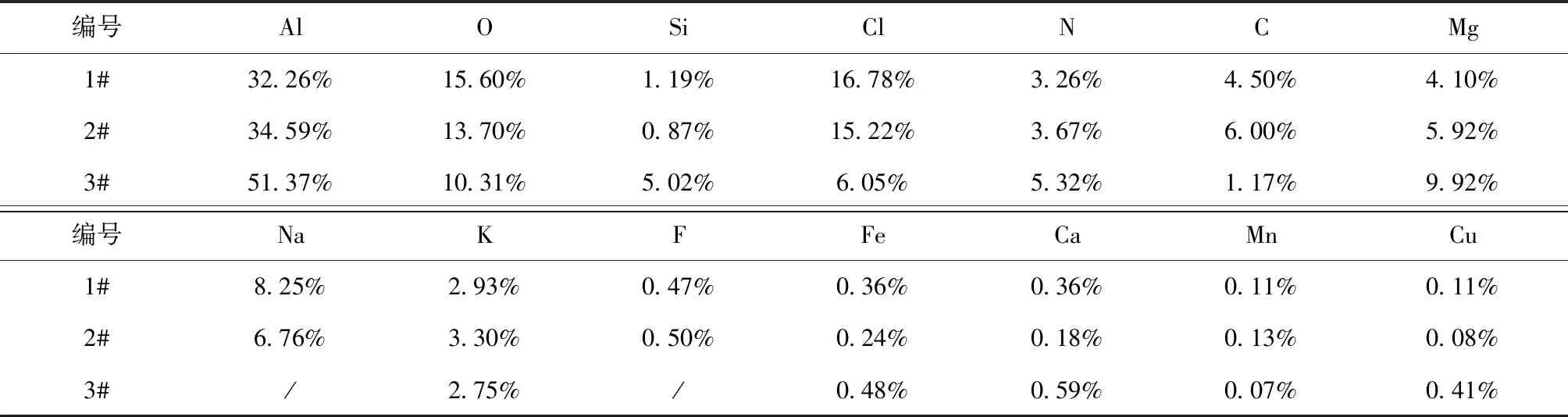

二次鋁灰的主要元素為Al、O、M、Mg、Cl、Si、Na、K等,不同企業產生的二次鋁灰元素差異很大,表1列出3種不同企業提供的二次鋁灰元素成分。根據不同廠家的金屬鋁回收水平,二次鋁灰中金屬鋁的質量分數一般在3%~20%。金屬鋁具有活潑的化學性質,與水反應釋放H2并放出大量熱量,因此,鋁灰無處置堆放存在巨大的安全隱患[6]。在鋁灰形成過程中,通常會生成AlN,這是鋁灰影響環境的主要原因之一。AlN是熔融鋁液與氮氣反應產物,遇水易水解生成刺激性有毒氣體——NH3,引發人體慢性鼻炎、咽喉炎、喉嚨痛和聲音嘶啞等癥狀[7]。在鋁制品熔融重制時,常向鋁液中加入六氯乙烷等有機化合物精煉劑,會形成有毒氣體污染鋁廠周圍空氣,同時,在鋁灰中形成部分碳化鋁。碳化鋁與水反應生成甲烷,也會帶來爆炸風險。在電解鋁過程中,通常加入氯化鹽、氟化鹽助熔劑,這些鹽類也會殘留于鋁灰中,污染土壤或水源[8]。

表1 幾種二次鋁灰元素質量分數

《國家危險廢物名錄》(2021年版)[9]中,不允許鋁灰進行填埋處理,因此,鋁灰資源化利用問題已成為研究焦點。

1 鋁灰的濕法處理

鋁灰的濕法處理技術關鍵在于浸出介質和浸出參數,核心在于回收鋁灰中的Al2O3。二次鋁灰中含有50%~65%的Al2O3,生產相同質量的Al2O3用二次鋁灰作為原料的成本僅為用鋁土礦工藝的49.54%[10]。根據浸出介質的不同,又可將濕法處理技術分為堿浸工藝和酸浸工藝。

1.1 堿浸工藝

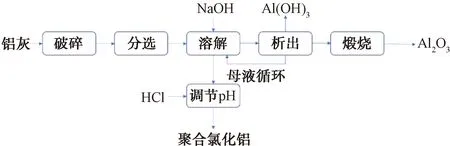

鋁灰通過堿液浸出可以回收其中的大部分Al元素,通常使用的堿液為NaOH溶液[11-12]。鋁灰的堿浸工藝流程如圖1所示。Al及其氧化物與NaOH反應,得到富含鋁酸鈉的浸出液,反應如式(1)~式(2)。

圖1 堿浸工藝

2Al+2NaOH+2H2O = 2NaAlO2+3H2(g)

(1)

Al2O3+2NaOH = 2NaAlO2+ H2O

(2)

浸出液可以通過調節pH、添加晶體析出Al(OH)3,再煅燒得到Al2O3產品[式(3)~式(4)]。脫水后得到含水率較低的Al(OH)3,通過這種方法,也可以將鋁灰轉化成水處理劑的重要原料Al(OH)3,由于堿浸時其他重金屬無法溶解,得到的Al(OH)3的純度很高,適合各種水處理劑的生產。

(3)

2Al(OH)3= Al2O3+3H2O

(4)

根據工藝不同,堿浸后得到的鋁酸鈉溶液,也可以用HCl調節pH,得到聚氯化鋁產品,如式(5)~式(6)。

NaAlO2+HCl+ H2O = Al(OH)3+NaCl

(5)

2Al(OH)3+(6-n)HCl=Al2(OH)nCl(6-n)+(6-n) H2O

(6)

國內外很多學者都做過鋁灰的堿浸研究。Zauzi等[11]研究了鋁灰在不同NaOH濃度、反應時間和反應溫度下的特性。在40 ℃的反應溫度下,以1%的NaOH溶液浸潤鋁灰15 min,鋁灰比表面積從10.1 m2/g增加到80.0 m2/g,這使鋁灰有潛力成為催化劑型材料。Jafari等[12]研究表明,1~2 mol/L的NaOH溶液可以提供足夠多的氫氧根離子與鋁灰中的金屬Al反應。研究[13]表明,鋁灰的堿浸會劇烈放熱,體系會很快進入沸騰狀態;同時,堿液濃度會顯著影響堿浸效率,100 ℃下,使用70%的堿液以堿灰比為7∶2的條件浸潤鋁灰,鋁灰中Al2O3的0.5 h浸出率可以達到93%。

李玲玲等[14]研究了鋁灰堿浸工藝各項參數對堿浸結果的影響。在250 ℃的條件下,二次鋁灰中的大部分Al2O3會在0.5 h內迅速溶出;同時,研究探索了Al2O3溶出的最佳條件:固液比為80∶1、NaOH的質量濃度為248 g/L、反應溫度為250 ℃、反應時間為3 h,Al2O3溶出率為98.6%。

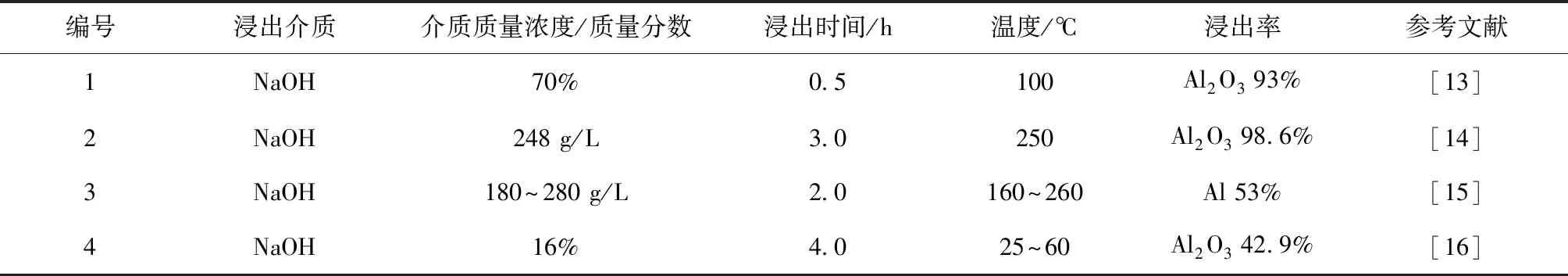

由于各地鋁灰的性質存在差異,堿浸工藝參數需要視具體鋁灰而定,表2列出了部分文獻中的堿浸試驗結果。

表2 部分文獻中堿浸工藝參數

得益于Al的兩性,鋁灰中的Al元素能溶解在堿液中,而其他雜質金屬無法溶解,因此,堿浸工藝得到的產品純度高,同時工藝可以借鑒拜耳法生產Al2O3,實現堿液的循環利用。生產過程中可以通過調節得到不同特性的Al2O3產品。但是堿浸工藝需要大量的堿以保證Al2O3的浸出率,生產成本高,而且在生產過程中需要考慮生成的H2、NH3等氣體,還伴隨著廢液處理難題。堿浸工藝適宜于鋁、鐵含量高且硅含量低的鋁灰生產以避免氧化硅影響,得到高純度的Al2O3。

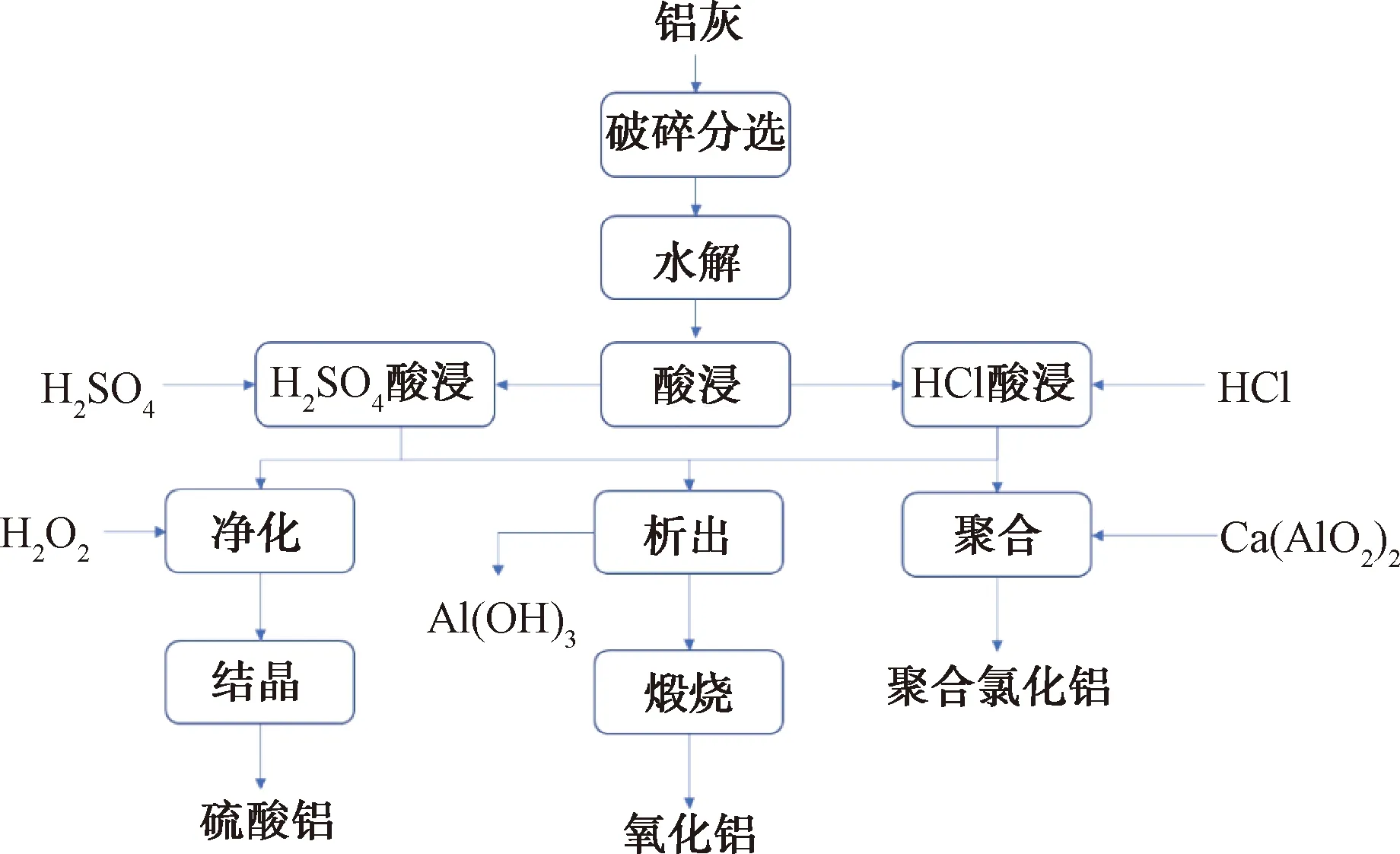

1.2 酸浸工藝

30多年前,酸浸工藝已經廣泛應用,隨著國家聚合氯化鋁標準的逐步提高,人們對于鋁灰又有了更多的認識,包括生產中的安全問題和產品中重金屬問題,或者作為危廢的不規范轉移問題。酸浸工藝選用酸性浸出介質,通過調整浸出條件使得鋁灰中的鋁元素溶解,通過過濾與不溶物分離。酸浸工藝可以非常方便地得到聚合硫酸鋁、聚合氯化鋁等水處理劑產品,也可以繼續加工得到Al2O3產品。酸浸工藝也需要對鋁灰先進行破碎、分選,工藝流程如圖2所示。以生產聚氯化鋁為例[3],其中主要反應如式(7)~式(9)。

圖2 酸浸工藝流程

2Al+6HCl+6H2O= 2AlCl3·6H2O +3H2(g)

(7)

Al2O3+6HCl+3H2O = 2AlCl3·6H2O

(8)

(9)

隨著國家標準日益嚴格,通過直接酸浸的生產工藝得到的聚合氯化鋁中,氨氮質量分數高達4 000~6 000 mg/kg,影響水質指標,已經無法滿足要求。新的聚鋁標準中規定了氨氮質量分數應低于0.05%[17],因此,聚鋁的生產中必須考慮AlN的水解去除,如式(10)。

AlN+4H2O= Al(OH)3+NH3·H2O

(10)

表3列出了部分文獻中鋁灰的酸浸試驗結果。

表3 部分文獻中酸浸工藝參數

Dash等[18]研究表明,在不進行預處理的情況下,使用H2SO4浸出想要達到很好的鋁回收效果,需要消耗更多的酸和水。用30%的H2SO4、以1∶10的固液比在90 ℃下反應1 h可以溶解85%的Al2O3;通過破碎分選等物理手段預處理后可以用15%的H2SO4達到相同的效果。增加酸的濃度可以進一步提高Al2O3溶出率,用50%的H2SO4能將Al2O3溶出率提高到95%。Dash等[23]中用H2SO4浸出鋁灰,用氨水處理浸出液得到無定形Al(OH)3,最終通過900 ℃下的熱處理得到了Al2O3。可見預處理對鋁灰的濕法處理影響很大,預處理后的鋁灰無論是酸浸還是堿浸效果都會更好。

楊娜等[19]用15%的H2SO4浸出鋁灰,在40 ℃、1∶10的固液比、攪拌速度為300 r/min的情況下浸出1.5 h,此時,鋁的浸出率可達到90.12%。這項研究中采用了“H2SO4浸出—水解沉淀—結晶”的工藝,為了提高產品硫酸鋁的純度加入了過量的H2O2,并對pH的控制要求嚴格。在有大量鋁灰和H2SO4的區域,可以借鑒這一工藝,將鋁灰轉換成硫酸鋁,甚至是高純度的硫酸鋁液體或者無鐵的高純度硫酸鋁。

鋁灰與HCl的反應活性非常劇烈,可以用HCl或者HCl與H2SO4的混合物進行酸浸。Sarker等[20]在未經過任何預處理的情況下直接用HCl溶解鋁灰,研究表明,隨著浸出溫度、時間和酸濃度的增加,Al2O3的浸出率不斷提高。在4 mol/L HCl、2 h浸出時間和100 ℃的最佳條件下,從鋁渣中提取最多71%的Al2O3。分別在1 000、1 200 ℃和1 400 ℃下對干凝膠進行熱處理,得到θ-Al2O3、(α+θ)-Al2O3和α-Al2O3。X射線衍射(XRD)分析表明,用這種方法得到的Al2O3均為納米級。這種處理方式結合了濕法處理和火法處理,產品價值更高但處理流程更復雜。

酸浸的方法在20世紀70年代已經開始使用,用HCl和鋁灰生產聚氯化鋁,通過添加鋁酸鈣調節鹽基度得到聚氯化鋁產品。研究[21]探索了HCl濃度、反應溫度、反應時間、轉速、液固比對鋁灰浸出的影響,結合生產成本給出酸浸的最佳參數:HCl質量濃度為6 mol/L,85 ℃,反應時間為2 h,轉速為200 r/min,液固比為12∶1。制備聚合氯化鋁的較優參數:鋁酸鈣質量濃度為12 g/(80 mL)的酸浸液,溫度為85 ℃,反應時間為1.5 h,攪拌轉速為200 r/min。利用鋁灰生產水處理劑是目前比較成熟且工藝相對簡單的鋁灰回收利用方式。

為了解決酸浸工藝可能導致的H2爆炸風險和產品氨氮含量超標的問題,本課題組正在開發一種催化脫毒脫活技術。該技術利用堿性條件催化AlN水解反應,有效地降低了鋁灰中的氨氮含量。當AlN與水接觸時,會發生水解反應生成NH3和Al(OH)3。然而,由于Al(OH)3會在AlN表面形成覆蓋層,阻礙了水分子與AlN的進一步接觸,導致水解反應速率下降,反應程度不完全。采用堿性溶液作為催化劑,可以使Al(OH)3轉化為可溶于水的NaAlO2,從而暴露出更多的AlN,加快了水解反應速率。此外,在堿性條件下,鋁灰中殘留的金屬鋁也會與水發生反應生成H2,并釋放大量熱能。將這一過程設計在密閉反應器中進行,可以實現鋁灰氨氮和H2的同步去除,該技術已在江蘇某廠通過中試驗證。經過這一處理后的鋁灰,在后續酸浸工藝中不會產生爆炸風險,并且可以保證產品液中氨氮含量符合標準。

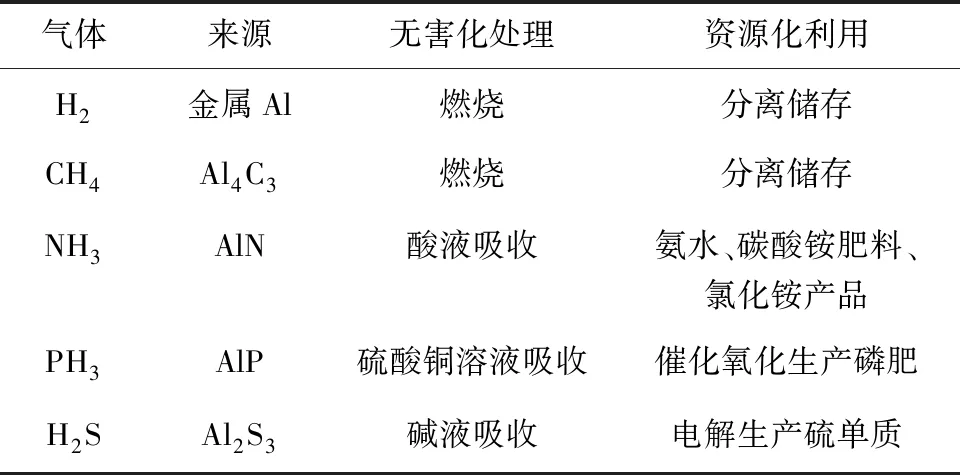

表4列出了濕法過程中產生的各種廢氣處置方法,可以根據鋁灰類型和氣體產生體量決定將各種廢氣簡單無害化處理或者集中資源化回收利用。濕法過程最終的廢渣經過水洗后可以視為普通固廢,進行填埋處理,也可以作為高鋁物料回收利用。

表4 鋁灰濕法處理中的廢氣處置

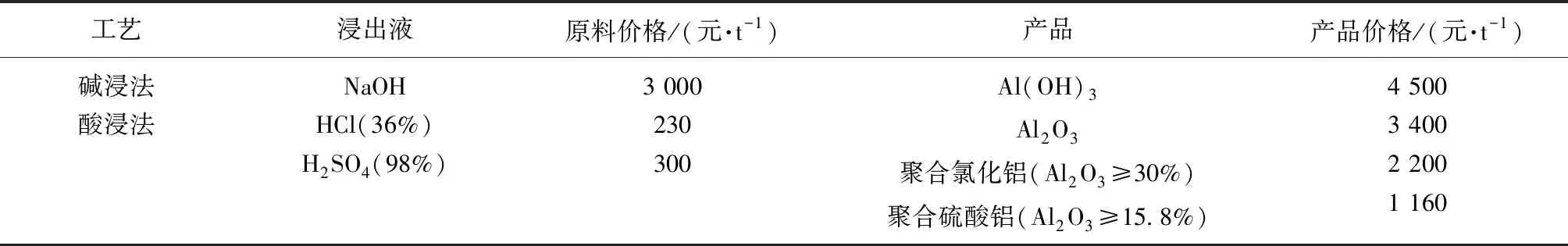

酸浸工藝相對于堿浸工藝成本較低,主要在于HCl成本遠低于NaOH。且酸浸對預處理的需求度更低,浸出效率更高,浸出條件更溫和。酸浸可以較為方便地得到水處理劑聚合氯化鋁等產品,如果要得到Al2O3產品則堿浸工藝更為成熟。表5列出了酸浸和堿浸的成本和產品效益。

表5 堿浸工藝和酸浸工藝效益對比

濕法處理條件相對比較溫和,但浸出率受限于鋁灰中Al2O3的賦存形式,在生產中需要考慮鋁灰中氮、氟及重金屬的去除。同時,鋁灰中的Si含量過高也影響生產,堿浸工藝中Si含量高的鋁灰會消耗更多的堿液,壓力和溫度要求也更高;酸浸工藝中Si含量過高則會影響過濾性能,導致過濾困難。因此,濕法處理工藝在實際生產中需要更多操作單元以解決各個流程中的問題。對于生產固體聚合氯化鋁產品的工藝,為了提高固體有效成分的比例,無論堿浸還是酸浸,都可以在溶解之前采用脫鹽的方法,降低混合物中的氯化鈉和氯化鉀,回收這部分資源,回到鋁加工過程中,節省大量的添加劑成本。

2 鋁灰的火法處理

利用火法冶金可以從鋁灰中回收金屬Al,俗稱“炒灰”。通常“炒灰”要用金屬Al含量較高的一次鋁灰,火法處理的優勢在于部分地區可以直接利用已有的回轉爐等設施處理鋁灰,但傳統“炒灰”雖然回收了金屬Al,卻隨之帶來二次鋁灰的處置問題。近些年來也有一些二次鋁灰的火法處理技術,但實際應用不如濕法處理成熟。火法處理最大的問題在于必須消耗大量能源,很多時候回收價值達不到回收成本。因此,火法處理有比較強的局限性。

2.1 火法脫毒脫活

二次鋁灰的主要成分與水泥原料相似,利用水泥窯協同處置鋁灰不僅可以實現鋁灰的脫毒脫活,還能將其資源化。高溫處理可以使鋁灰中的AlN轉化為N2,金屬鋁也會變成Al2O3,解決了鋁灰的環境風險。研究[24]發現,鋁灰的添加還可以提高水泥窯中的選擇性催化還原技術(SCR)氮氧化物的還原效率,鋁灰中的AlN可以作為還原性氮在高溫條件下與NOx反應生成N2。

二次鋁灰可以作為優質的鋁質原料用于水泥的生產,研究[25]表明,一定比例的鋁灰可以增加生料的易燒性,非常適合石灰石品位較差或Si含量高、Al含量低的黏土配料的生產企業。鐘文等[26]用二次鋁灰作為高鋁礬土的替代物制備硅酸鹽水泥熟料,不僅緩解了鋁礬土資源壓力,還能有效降低成本。不過鋁灰與鋁礬土化學成分雖然相似,但是物相差異很大,生產的水泥熟料也會有變化,其性能仍需要進一步研究驗證。

利用水泥窯等可以比較簡便地實現鋁灰的脫毒脫活,但值得注意的是部分二次鋁灰中重金屬含量超標,是無法滿足水泥生產標準的。對于水泥企業可以接收重金屬達標的鋁灰作為配料,降低生產成本。但作為水泥原料附加值很低,一般價值在200元/t左右。

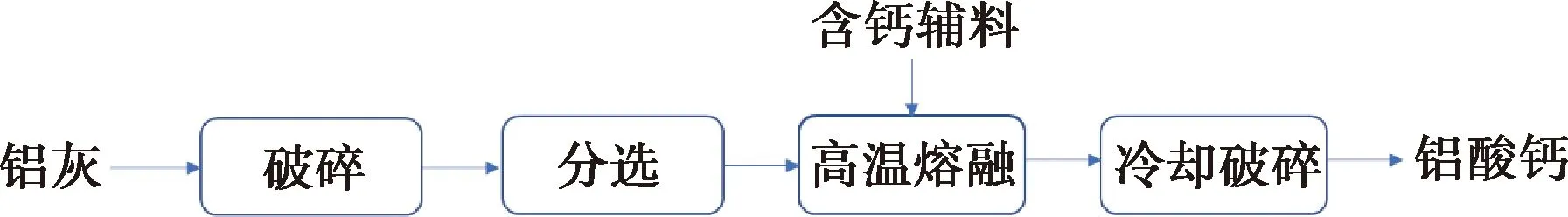

2.2 制備鋁酸鈣

近年來二次鋁灰制備鋁酸鈣的技術逐漸受到重視,且出現了比較成熟的生產線,在河南、廣東及東北等地區已經投入生產[27]。由于二次鋁灰成分復雜,用來制備鋁酸鈣的過程中必須考慮鋁灰里N、F、Cl等元素的影響,根據產品用途在預處理階段實現有害元素的脫除。二次鋁灰制備鋁酸鈣的生產流程如圖3所示。

圖3 鋁灰制備鋁酸鈣工藝流程

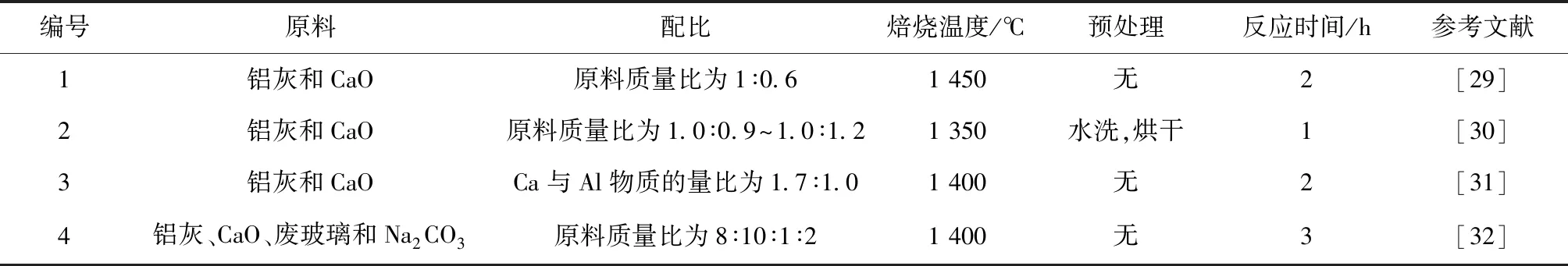

Beheshti等[28]用鋁灰和CaO混合物在CaO/Al2O3的比例為0.94的情況下以1 250 ℃燒結,生產基于鋁酸鈣的煉鋼精煉劑。由于鋁酸鈣有很多不同的物相,如何在生產中通過控制溫度得到預期物相的產品值得研究。表6列出了部分文獻中鋁灰制備鋁酸鈣的工藝參數。

表6 鋁灰制備鋁酸鈣工藝參數

有研究者[29]選擇二次鋁灰在未經過預處理脫氮的情況下與CaO共熔融生產鋁酸鈣渣。通過熱力學分析和煅燒試驗,確定了CaO和二次鋁灰的混合比和煅燒溫度。相圖分析表明,在氬氣氣氛下,AlN相很難與CaO和Al2O3形成新相,始終以獨立相存在;在N2氣氛下金屬鋁則會與N2反應導致AlN增加。CaO-Al2O3二元體系的低熔點成分接近12CaO·7Al2O3相。在12CaO·7Al2O3相中加入CaF2可以形成11CaO·9Al2O3·CaF2的新相。當CaO與二次鋁灰的質量比在0.6∶1.0~1.0∶1.0時,混合物可以在1 450 ℃內熔化。此外,熔點在上述范圍內隨著質量比的增加而略有降低。通過將CaO和二次鋁渣的混合物在1 450 ℃下以0.6∶1.0的質量比煅燒2 h,獲得預熔鋁酸鈣渣。預熔渣包含11CaO·7Al2O3·CaF2、AlN和MgO·Al2O3,其中11CaO·7Al2O3·CaF2是主要相。原始的Na3AlF6相完全消失,導致在浸出毒性檢測過程中無法檢測到水溶性氟化物[29]。試驗結果與熱力學計算結果吻合較好。

何超等[30]將質量比為0.9∶1.0的CaO與二次鋁灰混合物,以7 ℃/min的升溫速率分別加熱到1 200、1 400、1 600 ℃并保溫1 h后冷卻,物相分析結果表明,1 200 ℃下主要物相為12CaO·7Al2O3,且有部分的CaO·2Al2O3;1 400 ℃下主要物相為12CaO·7Al2O3,CaO·2Al2O3消失,且生成了少量的CaO·Al2O3;1 600 ℃下主要物相變成了CaO·Al2O3。在1 350 ℃下保溫1 h,質量比值為0.9~1.2,冷卻后的物相均以12CaO·7Al2O3為主。

Su等[31]提出了一種在空氣氣氛下通過鈣化焙燒來解毒、回收和高價值應用二次鋁灰的新途徑,即在空氣中將二次鋁灰與CaO共同焙燒可以同時實現脫氮、氯鹽回收和鋁酸鈣的制備。在最佳條件下:Ca與Al物質的量比為1.7∶1.0,焙燒溫度為1 400 ℃,空氣氣氛下反應2 h后,二次鋁灰中99.7%的AlN轉化為無害的N2,Na、K和Cl的回收率分別達到95.3%、99.5%和95.9%。制備得到高純鋁酸鈣,熔點為1 336 ℃,其中超過83.3%的F在產品中固化,可直接用作煉鋼的脫硫渣[31]。

Shen等[32]將二次鋁灰、生石灰、廢玻璃和蘇打以一定質量比混合加熱至400 ℃并保持20 min進行預熱,然后以5 ℃/min的加熱速率加熱至1 400 ℃并保持3 h以熔化,在750 ℃預熱的鐵板上澆鑄玻璃熔體后獲得母玻璃。將母玻璃在一定溫度下加熱并保持數小時后,獲得微晶玻璃和成核母玻璃。這項工作用二次鋁灰成功地制備了鋁酸鈣微晶玻璃,無需添加成核劑,為二次鋁灰的回收利用提供了新思路。

張深根等[33]提出了一種二次鋁灰還原鐵礦石制備預熔型鋁酸鈣和金屬Fe的方法,將二次鋁灰、生石灰和鐵礦石混合料加熱至1 400~1 600 ℃后保溫1~3 h,得到鋁酸鈣和金屬Fe。利用鋁灰中金屬鋁和AlN的還原性,還原鐵礦石中的鐵氧化物,過程中金屬鋁和AlN被氧化為Al2O3,可以有效防止AlN帶來的NH3污染和Al帶來的爆炸危險。但因為工藝要用到鐵礦石,成本沒有優勢。

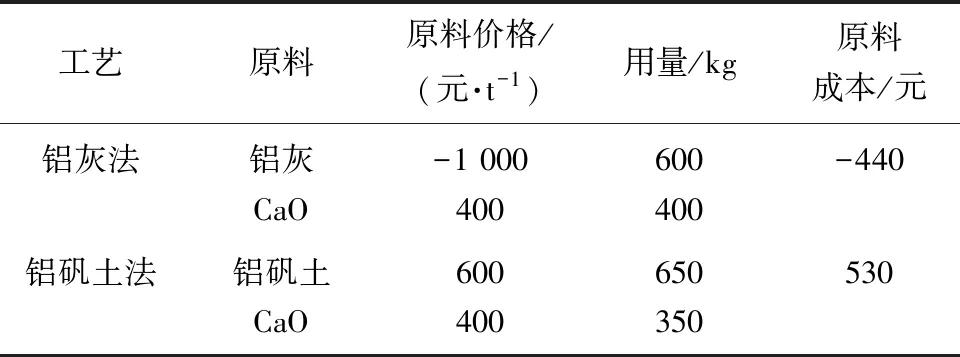

表7列出了鋁灰生產鋁酸鈣與常規的鋁酸鈣生產工藝原料成本對比,2種工藝相比鋁灰法在成本方面有巨大的優勢。目前處置1 t鋁灰的價格因地區不同補貼500~2 000元,因此,僅鋁灰處置費用就會對企業產生巨大效益。在能耗方面2種工藝相差不大,對設備的需求度也相似,除了必要的預處理之外用鋁灰來生產鋁酸鈣經濟效益和環保效益更高,同時還可以緩解鋁礬土資源的短缺,在有條件的區域,鋁灰法具有廣闊的前景。

表7 生產每噸鋁酸鈣工藝原料成本對比

鋁酸鈣是生產聚鋁的理想原料,通過對于鋁灰生產鋁酸鈣企業調查發現,目前完全采用鋁灰生產存在下面幾個問題:一是完全采用鋁灰生產獲得的酸浸液體難以過濾;二是酸浸后產品重金屬往往超標很多。有些企業采用鋁礬土與鋁灰摻混焙燒的方法生產鋁酸鈣。這種工藝在山西、河南等地,已經有幾家公司在運營中。鋁的溶出率基本接近常規鋁酸鈣的溶出率,降低1%~3%,生產的聚鋁顏色更清澈一些。燒結過程中金屬鋁會還原三價鐵離子,溶液的顏色更淡一些,因為鐵離子多以亞鐵離子的形式存在。很多使用廠家往往對于顏色有疑問,其實大可不必,其混凝效果實際相近。對于難以過濾問題,可以配合少量的聚丙烯酰胺絮凝后,再進行過濾,過濾效率也會很好。

2.3 堿性焙燒法

堿性焙燒法是指將鋁灰與堿性物質混合焙燒熔融,再通過浸出、沉淀等一系列工藝回收鋁灰中的鋁資源,這種方法得到的產品純度高,物相單一,很適合鋁元素含量較低鋁灰的回收。

李顏凌等[34]通過將鋁灰與NaOH共同加熱使其中的鋁、Al2O3、AlN與熔融的NaOH反應得到NaAlO2,隨爐冷卻后將產物水浸,計算鋁的浸出率。試驗探討了焙燒溫度、時間、堿灰比的影響,并確定了最佳水浸條件。在600 ℃下以1∶1的堿灰比焙燒1 h,冷卻后物相分析為NaAlO2和Al2O3。焙燒產物在25 ℃下以液固比10∶1.0的條件水浸1 h,鋁的浸出率為78.95%。

Tripathy等[35]改進了碳酸鈉焙燒二次鋁灰后用堿浸法回收鋁的試驗,將質量分數為10%的碳酸鈉與二次鋁灰混合燒結。他們在堿浸過程中加入2%的NaOH,回收了90%的鋁。Lü等[36]研究表明,Na2CO3和CaO的摻雜可以顯著影響二次鋁灰的焙燒產物物相和浸出性能。當Na2CO3和二次鋁灰質量分數為80%時,Al和Na的回收率可以分別達到95.12%和97.33%。通過堿浸、析出等工藝制備了純度為99.17%的白度超細Al(OH)3粉體。該工藝降低了燒結所需的溫度和堿量。堿性焙燒法需要一定的能耗支持,產物又要堿浸后回收利用,工藝相對復雜很多。

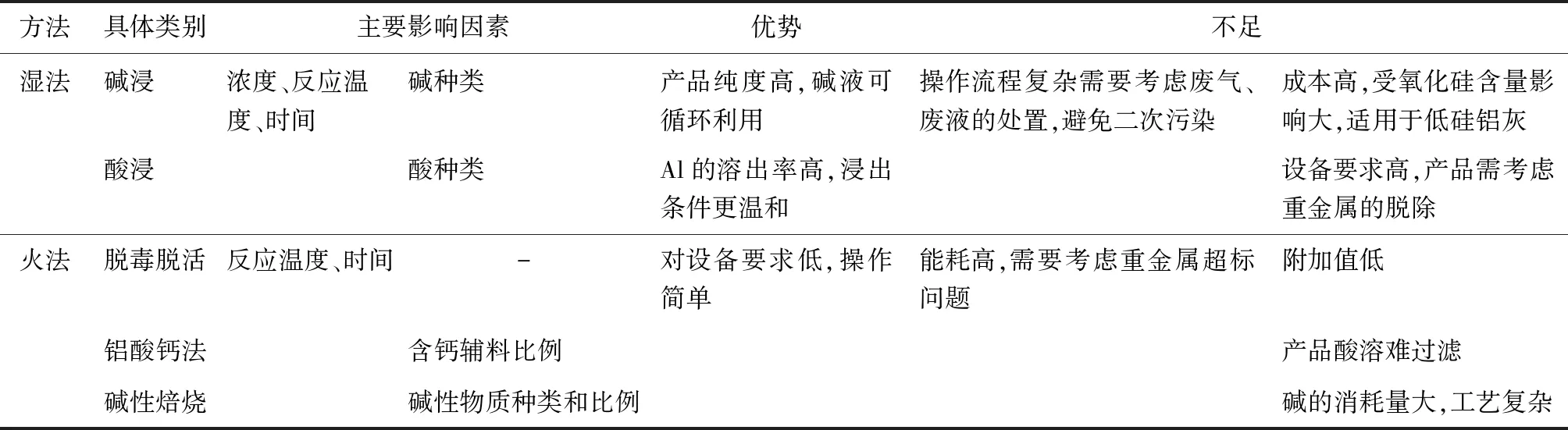

火法處理鋁灰的工藝高效穩定,且流程相對比較簡單,相比濕法無需后續的廢液、廢渣處理。但火法依賴高溫處理,能耗相比太高,在目前很多地區工業園區限制企業能耗的背景下局限性比較大,在能源資源密集的地區選擇火法處理更有優勢。表8總結了上述二次鋁灰資源化利用方法的特點。

表8 二次鋁灰資源化利用方法總結

3 結語

鋁灰雖然是危廢,但因其富含Al、Al2O3而具有很高的回收價值。如果能合理利用鋁灰不僅能解決企業的鋁灰處置問題,也可以緩解鋁土礦資源壓力。目前的鋁灰處理技術可以分為濕法處理和火法處理兩大類,針對成分復雜的鋁灰可以發揮各種處理技術的優勢,因地制宜地發展鋁灰處理產業。對于酸資源比較多的區域,可以采用酸浸結合火法處理的工藝,既解決了減量問題,同時也解決了廢渣的資源化問題。對于能源成本相對較低的區域,火法直接生產鋁酸鈣或者其他更高價值的Al2O3產品,都是非常好的出路。

總之,隨著鋁灰資源化利用方案的完善,鋁灰將成為一種非常寶貴的資源,而不是危險廢棄物,因此進一步提升鋁灰資源化的價值會更有吸引力。