水下測量裝置的高可靠性電源系統設計*

穆克強 任勇峰, 賈興中

(1.中北大學電子測試技術國家重點實驗室 太原 030051)

(2.中北大學儀器科學與動態測試教育部重點實驗室 太原 030051)

1 引言

水下測量裝置主要用于采集、編碼并存儲水下發射系統整個試驗過程中的多種物理量信息,試驗結束后進行讀數并分析,為發射系統性能的評估及技術改進提供數據支撐[1~2]。電源系統作為測量裝置的關鍵部分,為調理卡、主控卡及存儲模塊提供穩定可靠的工作電源,是整個記錄裝置的基礎。電源系統的可靠性是整個測量裝置工作可靠性的前提[3]。

針對測量裝置特殊工作環境對電源系統的要求,提出了一種可低功耗延時后啟動、可完成器地電源轉換以及鋰電池智能充電管理的電源系統,并對其進行了可靠性設計,確保該電源系統在特殊環境下工作的穩定性。

2 電源系統總體方案

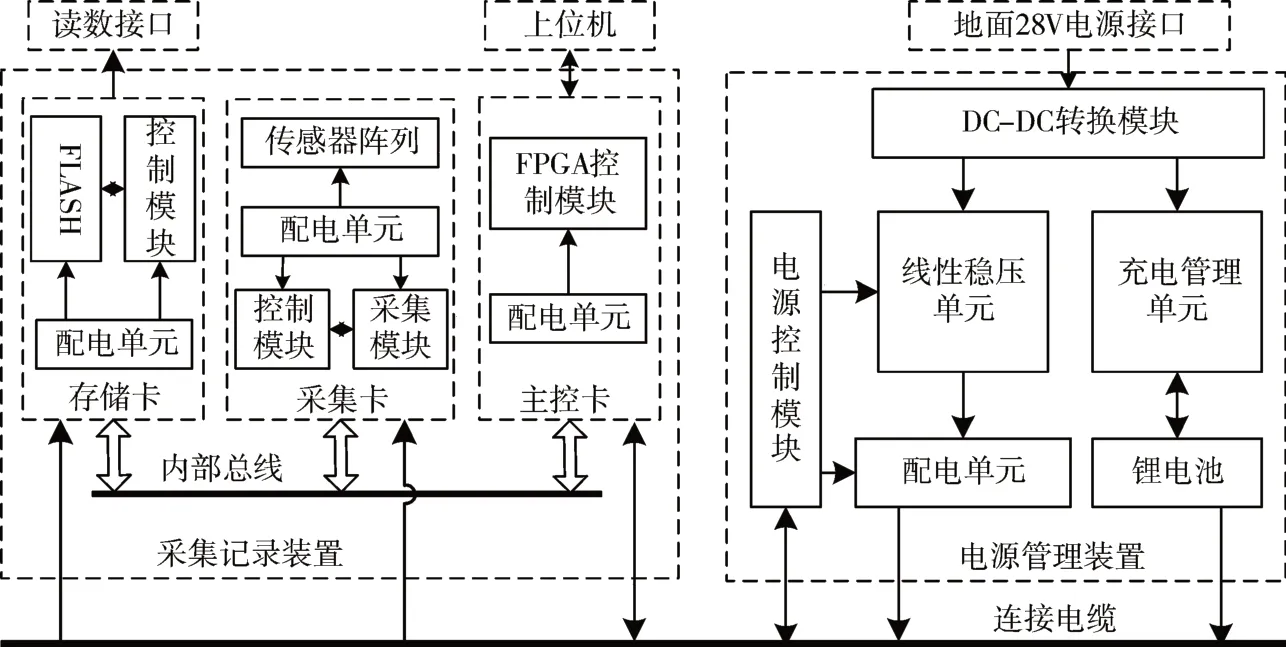

水下測量裝置自成體系,獨立于發射系統之外,在整個發射試驗過程中依靠自身電源系統為數據采集記錄器及傳感器組供電。測量裝置的電源系統由DC/DC[4]模塊、電源控制模塊、線性穩壓單元、充電管理單元、配電單元和鋰電池組成,模塊間通過內部三通連接器連接,設計為“籠屜式”疊層結構,如圖1 所示為供電系統總體框圖。電源管理裝置通過連接電纜向數據采集記錄裝置中主控卡、采集卡、存儲卡供電,同時完成與主控卡的通訊。

圖1 測量裝置供電系統整體框架圖

電源管理裝置內部原理圖如圖2 所示,地面測試時,電源系統引入地面28V 電源,經過DC/DC 模塊將電壓降低至9.5V,通過Poweren 信號使能線性穩壓芯片,完成自身及數據采集記錄裝置配電的同時,還對鋰電池進行充電,此時鋰電池不對外供電,鋰電池電壓值通過采集卡調理至合適的范圍,在上位機實時顯示。延時啟動時,由上位機通過數據采集記錄器主控卡向電源管理裝置發送延時參數,電源管理裝置將延時參數存儲至STM32 內部FLASH中,發送延時啟動指令后,斷開連接電纜,電源管理模塊按照加載的參數開始延時,延時結束后使能Poweren信號,開始為測量裝置供電。

圖2 電源管理裝置內部原理圖

3 硬件設計與實現

3.1 電源控制模塊設計

電源控制模塊主要完成測量裝置地面電源與自身電源的轉換、延時參數加載、加載狀態返回以及延時啟動等功能。

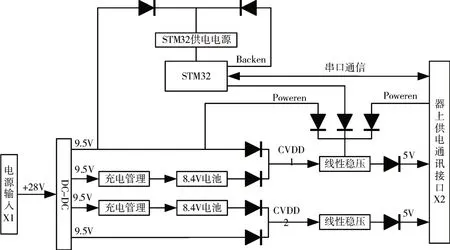

該電路的器地電源轉換功能是通過光繼電器AQY210 控制線性穩壓芯片MIC29302 的使能引腳來實現。從圖3 中可以看到,在地面測試時,地面28V 上電后,光繼電器U3 導通,而此時CVDD 為DC/DC 模塊轉換后的9.5V 電壓,經過二極管后使能端PowerEN 為8.8V,使能線性穩壓芯片輸出電壓,為測量裝置各板卡供電。需要轉電時,數據采集記錄裝置的主控卡將信號FPGA_EN 拉高,U4 導通后維持PowerEN信號的高電平狀態,當電源系統與地面28V 電源脫離后CVDD 轉為鋰電池電壓,繼續向測量裝置供電,從而完成電源轉換。線性穩壓芯片選用MIC29302,該芯片具有大電流、精度高、響應快等特點[5],輸出電壓可通過4、5 引腳連接的外部電阻調節至1.25V~26V范圍,滿足本設計要求。

圖3 器地電源轉換控制電路

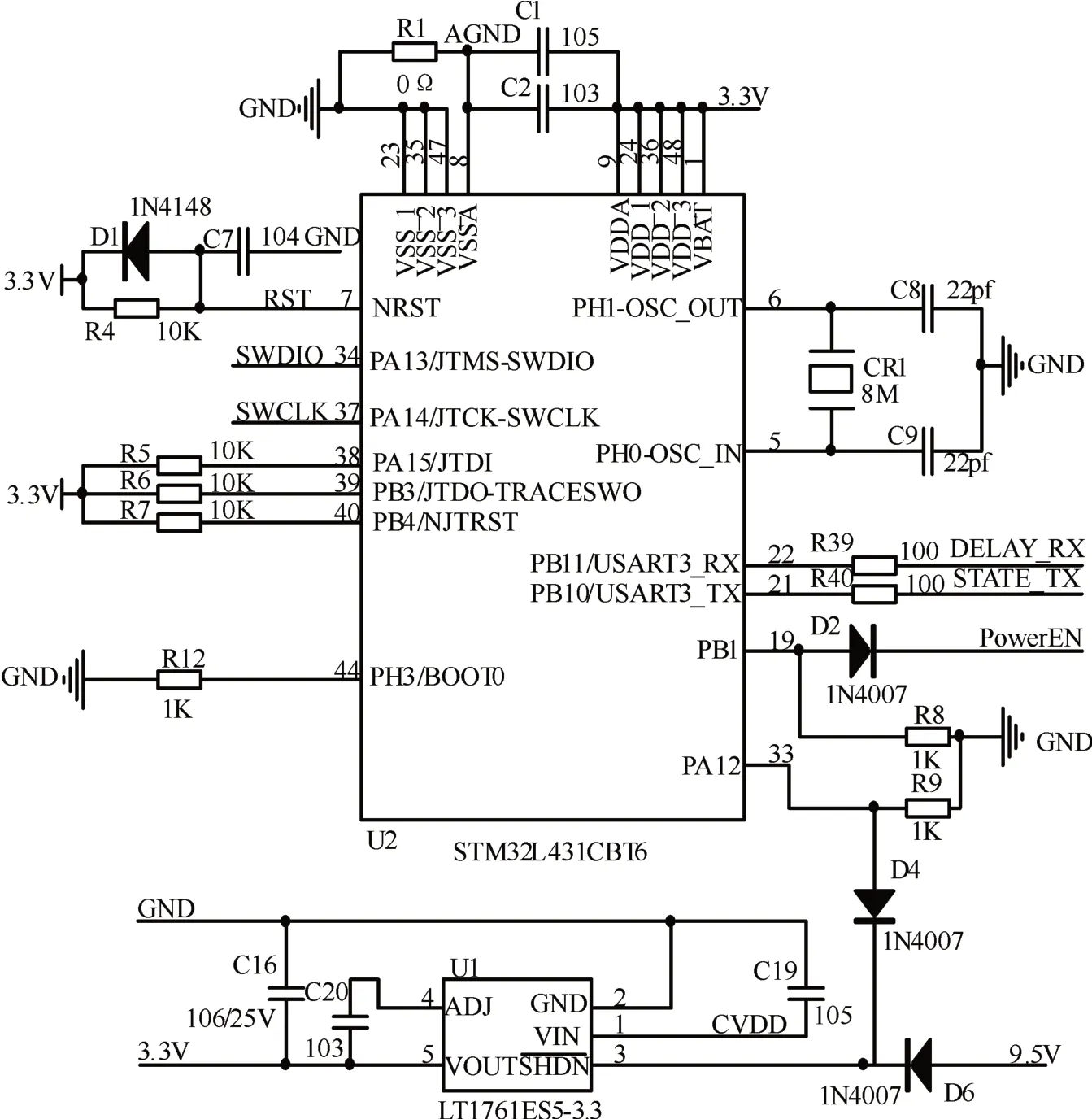

為了降低供電系統在長時間待機狀態下的功耗,控制模塊主控芯片為STM32L431,該芯片供電電壓為3.3V,在只開啟部分功能的模式下電流低至84μA/MHz[6],采用8MHZ 晶振時電流為0.672mA,通過計算功率為2.22mW,可待機1000 小時以上。主控芯片及外圍電路如圖4 所示,從圖4 中可以看到STM32 使用低噪聲、微功率、低壓差穩壓器LT1761ES5-3.3 供電,當地面28V 上電后DC/DC 輸出的9.5V 電壓使能U1 芯片,單片機始終處于工作狀態。

圖4 主控芯片及外圍電路

圖4 中供電裝置的主控芯片通過串口與主控卡通訊,完成延時參數加載、狀態返回以及接收延時啟動指令等功能。當收到延時參數后,主控芯片將此參數固化到內部FLASH 中,完成固化后向主控卡返回加載狀態,同時等待延時啟動指令。當供電裝置收到延時啟動指令后,STM32將BACKEN信號置高,維持自身供電,此時斷開地面電源單片機依靠鋰電池CVDD 供電,當延時時間到,STM32 拉高PowerEN 信號,使能線性穩壓MIC29302 開始向測量裝置供電。

3.2 充電管理模塊設計

鋰電池的充電管理采用TI 公司的BQ2057 芯片實現,BQ2057系列芯片適合為鋰離子(Li-lon)和鋰聚合物(Li-Pol)的單節(4.1V 或4.2V)或雙節(8.2V或8.4V)電池充電,可動態補償鋰電池組的內阻來縮短充電時間[7]。滿足本供電系統所選8.4V鋰電池的充電設計要求,同時由于其外圍電路簡單、封裝小,符合水下測量裝置的小型化設計。

鋰電池充電管理模塊電路如圖5 所示,圖中CVDD1 為電池電壓,9.5V 為DC/DC 模塊轉換后電壓,也是BQ2057 芯片的工作電壓。該電路通過SNS 引腳與9.5V 之間感應電阻RSNS(R24、R26)的壓降來檢測充電電流,芯片以此來調節CC 引腳的輸出電壓,實現不同的充電模式。其中感應電阻值的計算如式(1):

圖5 充電管理模塊電

式中:IREG為預期充電電流;VSNS的數值為BQ2057電氣特性表的規定值,典型取值為125mV。

本文設計的充電電路是針對水下測量裝置的供電系統,電池容量大,在地面測試時需要快速充電,因此設置充電電流為1000mA,VSNS取典型值125mV,計算的感應電阻RSNS約為0.1Ω。考慮到0.1Ω電阻的額定功率太小,采用兩個額定功率較大的0.2Ω電阻并聯來實現[8]。LED 燈和其限流電阻串聯接入STAT引腳,用于檢測電池充電狀態。

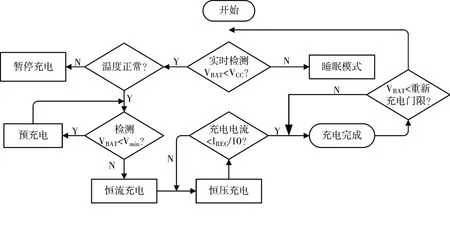

BQ2057充電過程有三種狀態:預充狀態、恒流充電狀態和恒壓充電狀態。BQ2057上電后檢測工作電壓VDD和電池溫度,若都在正常范圍內,檢測電池電壓VBAT是否低于低壓門限Vmin,若滿足條件則以恒流IREG10%的電流對電池預充電。預充電完成后若電池電壓VBAT不低于Vmin時,BQ2057進入恒流充電狀態,由感應電阻R24、R26監控充電電流。當充電電壓達到恒壓VREG時進入恒壓充電狀態,若檢測電流小于IREG10%時充電完成,當電池電壓VBAT小于重新充電門限時,繼續開始充電[9]。BQ2057充電流程如圖6所示。

圖6 BQ2057充電流程圖

3.3 DC/DC模塊設計

DC/DC轉換器的變換效率高、輸入電壓范圍較寬且可以輸出大電流,但是由于其采用開關電源的方式對電感和電容充放電,會造成EMI和電源紋波較大的問題[10]。

考慮到測量裝置的功耗較大,采用LDO 降壓效率太低,所以采用DC/DC進行降壓至合適的范圍(9.5V),再采用LDO 為后級電路供電。為了降低EMI的影響并減小輸出端電壓紋波,在DC/DC降壓電路中加入EMI 濾波模塊同時在輸入輸出連接器附近放置合適的濾波電容,DC/DC 模塊電路如圖7所示。

圖7 DC/DC模塊電路圖

DC/DC 模塊選用vitor 公司的V24C12T50BL,該模塊的輸入電壓范圍為18V~36V,效率可達93%,同時具備過電壓、過流、短路及溫度保護功能。其輸出電壓可根據SC 與OUT-引腳之間電阻RD的值來調節,輸出電壓與RD的關系如式(2):

式中:Vnom、Vout分別為理論和實際輸出的電壓值。

EMI 濾波器使用Vicor 公司的QPI-3LZ,該款有源EMI 濾波器在150kHz~30MHz 頻率范圍內衰減傳導共模(CM)和差模(DM)噪聲[11]。該產品用于24Vdc總線(10Vdc~40Vdc)系統,具有100Vdc浪涌能力。相對于大體積的無源EMI濾波器,QPI-3LZ提供了一種薄型表面貼裝器件,在節省電路板空間的同時有效減小了DC/DC輸入端的電磁干擾。

3.4 鋰電池電壓監測電路

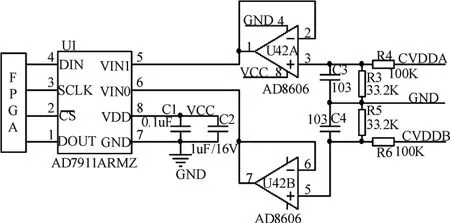

為了能夠實時了解鋰電池的電量,需要實時監測鋰電池的電壓,圖8為鋰電池電壓監測電路。

圖8 鋰電池電壓監測電路

首先通過100K 電阻與33.2K 電阻將兩塊鋰電池電壓CVDDA、CVDDB 分壓至2V 左右,再通過AD8606跟隨電路將電壓輸送至模數轉換器。本電路選用AD7911ARMZ 雙通道、高速、低功耗模數轉換芯片,數據采集記錄器主控卡的FPGA 控制該芯片對鋰電池分壓后電壓進行采樣、保持、量化、編碼,最后主控卡將編碼后的數字量傳至上位機顯示。

4 軟件設計

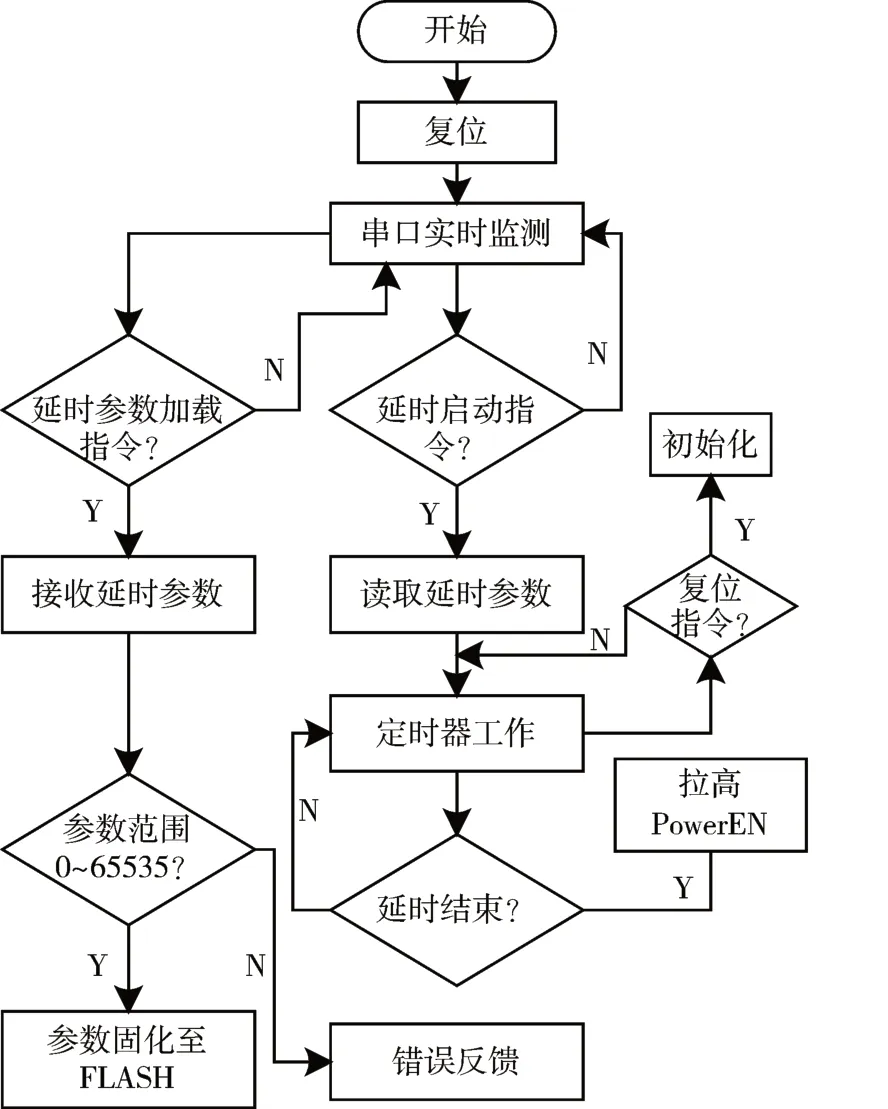

供電系統的軟件部分主要完成延時參數加載、加載狀態返回、延時狀態反饋、延時計數、控制供電使能信號等功能,軟件控制流程如圖9所示。

圖9 供電系統軟件流程圖

在地面測試模式時,STM32單片機上電后處于等待狀態,若檢測到串口收到延時參數加載指令“5A54”后,接收上位機發送的延時參數0~65535并將其固化于內部FLASH 中,固化完成后向上位機反饋延時參數加載成功狀態。

發射準備階段,地面測試臺向32 單片機發送延時啟動指令“7BE5”,收到指令后單片機從內部FLASH 中讀取延時參數,配置16 位高精度定時器按照當前的參數開始計時,計時開始的同時單片機向上位機反饋延時啟動成功狀態,延時啟動成功后單片機通過實時向串口發送當前延時參數。延時過程可以通過上位機發送延時啟動復位指令“146F”來終止延時,單片機將復位初始化,但不會刪除已經加載的延時參數。

STM32 使用外部8M 晶振,通過分頻設置定時器時鐘設為50K,十進制延時參數1代表時間1s,所以定時器自動重裝載值設為49999,定時器溢出后延時參數值減1,直至減為0 延時結束,拉高PowerEN信號開啟供電輸出。

5 可靠性設計

5.1 散熱設計

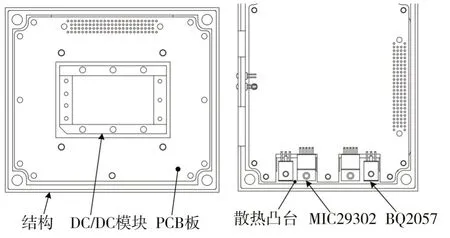

電源管理裝置采用封閉式金屬結構,無法通過對流散熱,但可以利用金屬材料良好的導熱性能,對電源管理裝置進行熱傳導和熱輻射散熱設計[12]。

針對DC/DC 模塊、MIC29302 線性穩壓芯片和BQ2057 充電管理芯片三個主要的發熱源,設計時將DC/DC 模塊的PCB 板預留出一個散熱區域,用于DC/DC模塊的金屬部分與結構的緊密貼合,增加傳導面積加快散熱,如圖10 所示。MIC29302 和BQ2057 芯片設計安裝于結構的散熱凸臺上,在中間墊導熱性較好的云母片同時滿足散熱和絕緣的要求,如圖10所示。

圖10 供電裝置散熱結構設計

5.2 鋰電池的保護

對鋰電池進行了緩沖及灌封處理,以防止鋰電池在受沖擊后出現短路、斷路,提高其可靠性。將鋰電池引線及連接點使用硅膠粘固后將整塊電池灌封處理,最后用毛氈包裹安裝于電池腔體內。對保護處理后的電源裝置進行16g 振動試驗與1000g沖擊試驗后,電源裝置仍可以穩定工作。

6 測試結果

6.1 鋰電池充放電測試

在室溫下對供電裝置的8.4V 鋰電池進行充電測試,上位機實時監測并記錄電池電壓和充電電流,繪制得到充電時電池電壓電流隨時間變化曲線如圖11 所示。從圖11 可以看出,鋰電池先以630mA 左右的電流恒流充電,電池電壓不斷升高;4.6h 后進入恒壓充電階段,充電電流快速下降,下降到約90mA充電結束,結束后電池電壓為8.38V。

圖11 充電過程鋰電池電流電壓變化曲線

將充滿電的兩塊8.4V 鋰電池向數據采集記錄裝置持續供電14h,期間有10h 處于低功耗延遲階段,4h 記錄階段,結束后測量鋰電池電壓約為7.74V,依據此型號鋰電池的放電曲線剩余電量約為65%。

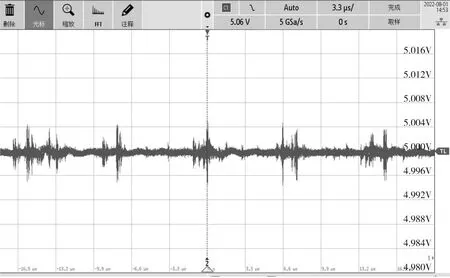

6.2 輸出電壓紋波測試

電源在為系統提供能量的同時,不可避免地引入了紋波,紋波會在設備中產生不期望的諧波,降低電源的效率[13]。本文在輸入8V 電壓條件下,對輸出電壓的紋波進行測試,測試結果如圖12 所示。從圖中可以看出MIC29302線性穩壓芯片在負載情況下輸出端電壓紋波最大為9.3mV,滿足測量裝置的供電需求。

圖12 輸出電壓紋波測試結果

7 結語

本文設計的水下測量裝置電源系統能夠實現地面電源到測量裝置自身電源的無縫轉換,電源系統可以低功耗待機后延時啟動,且能對鋰電池進行充電管理。該電源系統供電穩定,輸出電壓紋波小,散熱性好,同時具備良好的抗振動沖擊性能。目前,該電源系統已經成功應用于某水下發射試驗的測量系統中。