儲氣罐橡膠密封膜的密封性能關鍵影響因素對比分析

劉學婧,黃修軍,金守峰,張 彬,王思清,邢 宇,李 陽,趙翰辰

(1.西安工程大學 機電工程學院,陜西 西安 710048;2.西安熱工研究院有限公司,陜西 西安 710043)

橡膠密封圈以成本低廉、結構簡單、安裝和使用方便等優點,被廣泛應用于汽車、醫療、建筑及機械等領域[1]。目前橡膠密封圈的密封結構設計以及選擇和安裝等均是按照傳統經驗進行,為使橡膠密封圈在重要場合下能夠正確應用,一些學者通過有限元方法對橡膠密封圈進行理論分析[2]。橡膠密封圈的結構是影響其密封性能的最重要的因素,橡膠密封圈的結構決定了其接觸壓力峰值和接觸長度,這兩者都是橡膠密封圈密封性能的評價指標。L.ZHANG等[3]分析了幾何形狀對橡膠密封圈的結構變形的影響,指出結構形狀對橡膠密封圈的密封性能有很大影響。C.L.ZHOU等[4]在橡膠密封圈的結構設計方面做了大量工作,指出各種類型的橡膠密封圈,如D形圈、T形圈、U形圈、X形圈、Y形圈等被用于緩沖密封。王冰清等[5]探討了靜壓工作狀態和往復運動狀態下高壓星形橡膠密封圈的密封機理和密封性能,并預測其易發生失效的具體部位。Z.Q.HUANG等[6-7]指出橡膠密封圈的密封結構是軸對稱的,因此可以采用二維軸對稱模型對密封圈進行數值計算,并利用Ansys軟件建立了密封結構的二維軸對稱模型,通過對牙輪鉆頭軸承密封面和背支撐結構的有限元分析,驗證了二維軸對稱數值模型的有效性。Y.ZHOU等[8]分析了橡膠密封圈的應力、應變和接觸壓力分布,以確定其對橡膠密封圈的失效的影響,證明了密封部位存在應力集中和壓力分布不均勻的情況,并給出了一些降低應力集中的方法。張建等[9]創建了格萊圈的建模與數值計算專用模塊,表明在一定范圍內,適當的增大壓縮率能提高橡膠密封圈的密封性能。有限元分析是研究橡膠密封圈的密封性能的有效方法[10-11]。

綜上所述,許多研究者研究了不同結構的橡膠密封圈的密封性能,分析了結構參數、材料參數、工況參數等對密封性能的影響。然而,對儲氣罐橡膠密封結構的幾何參數的相關研究很少,并很少有研究人員分析儲氣罐橡膠密封膜的密封性能的關鍵影響因素。本工作利用大型通用有限元分析軟件Ansys對儲氣罐橡膠密封膜進行了14組77次建模與仿真,以分析橡膠密封膜的結構參數、幾何形狀對不同工況下橡膠密封膜的密封性能的影響,以期為進一步優化儲氣罐的密封結構奠定基礎。

1 有限元模型

1.1 儲氣罐的密封結構

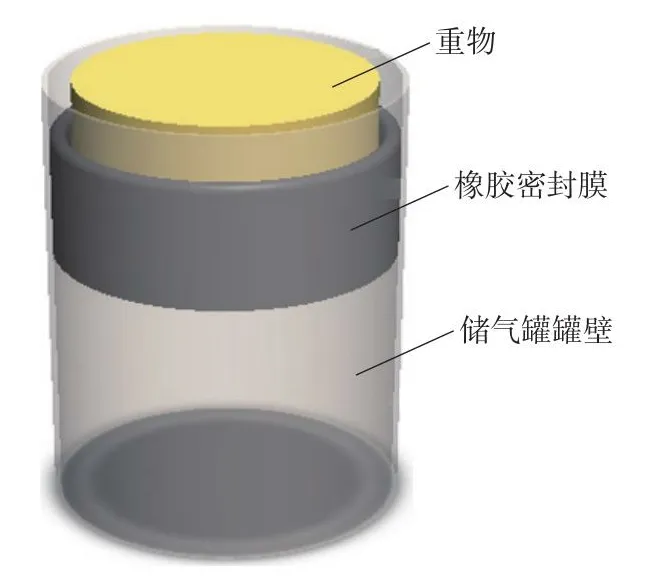

在對儲氣罐的橡膠密封膜進行有限元分析時,考慮到其邊界條件的復雜性,將橡膠密封膜和儲氣罐的內壁、外壁作為整體分析。本工作研究了不同結構的橡膠密封膜的密封性能和應力狀態,為了能夠反映出復雜的密封結構和工作原理,并完整地分析橡膠密封膜的密封性能,利用SolidWorks軟件建立了儲氣罐密封結構的三維裝配模型,如圖1所示。

圖1 儲氣罐密封結構的三維裝配模型視圖Fig.1 Three-dimensional assembly model view of sealing structure of gas storage tank

1.2 有限元模型的建立

對于橡膠類非線性材料,其應力-應變關系通常用應變能函數描述,而應變能函數本構模型的選擇要根據模型的材料及其變形程度綜合考慮。本工作研究對象橡膠密封膜存在大形變、大位移,而且分析過程中存在復雜的接觸問題,為了提高有限元計算精度,采用了Ogden本構模型作為應變能函數[12-14]。橡膠密封膜材料的三階Ogden本構模型相關參數為剪切模量(M)16.180 3×105Pa,M21 180 Pa,M3-9 810 Pa,應變硬化指數(A)11.3,A25,A3-2,可壓縮參數(D)14.825×10-9Pa-1,D20,D30。各結構的橡膠密封膜使用的材料一致,而增強層材料可以有多種。本工作選取了芳綸增強層和錦綸增強層,其儲能模量分別為6.32×106和2.83×107Pa,泊松比分別為0.32和0.40。

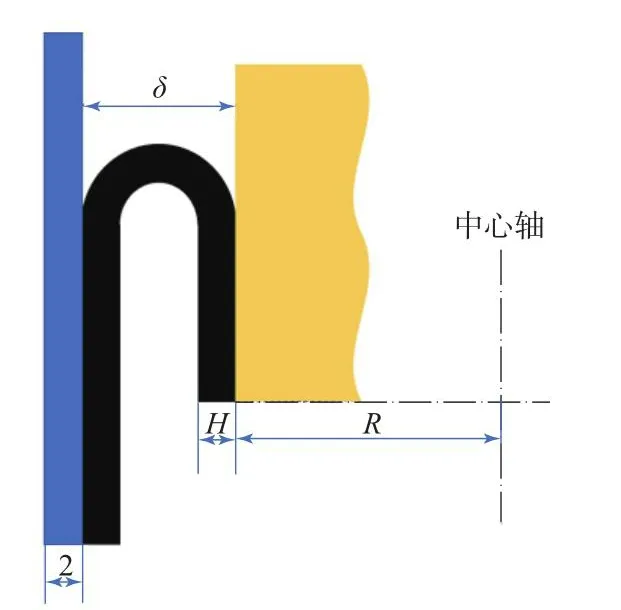

對橡膠密封膜進行有限元分析時,鑒于其邊界條件復雜,故將橡膠密封膜及橡膠密封膜兩側壁面作為整體進行分析。根據密封結構的幾何形狀、材料、邊界條件的特點和Ansys的功能,橡膠密封膜的模型可簡化為平面軸對稱模型。本工作通過二維平面軸對稱模型來模擬三維結構,利用Ansys中的擴展命令可以觀察到三維模型的變化情況,這樣不僅不影響計算結果,而且可以提高計算速度,從而節省大量的計算時間[15-16]。建立的儲氣罐橡膠密封膜的平面軸對稱模型及其結構參數如圖2所示,其中H為橡膠密封膜的厚度,δ為密封間隙(6 mm),R為重物半徑,罐壁厚度為2 mm。

圖2 儲氣罐橡膠密封膜的平面軸對稱模型Fig.2 Plane axisymmetric model of rubber sealing film of gas storage tank

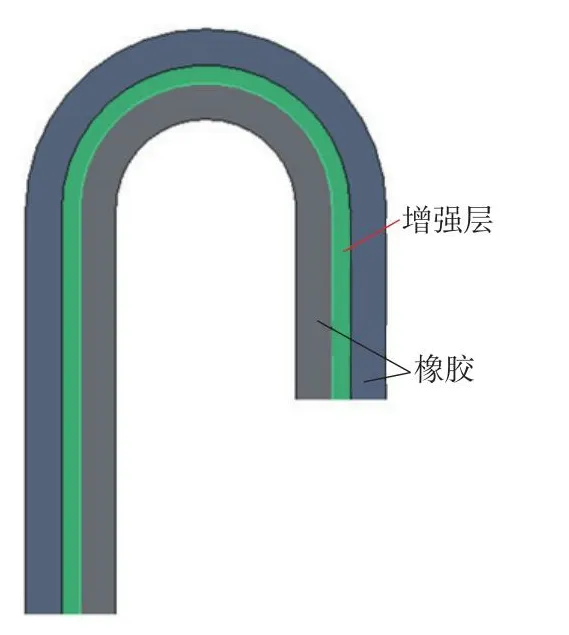

為增大橡膠密封膜的強度,將其設計成3層,第1層和第3層為橡膠材料,第2層為強度較高的增強層,厚度為0.3 mm,其余幾何尺寸與單層模型一致。為研究添加增強層對密封結構密封性能的影響建立的層形橡膠密封膜的模型如圖3所示。

圖3 層形橡膠密封膜的模型Fig.3 Model of layered rubber sealing film

1.3 定義接觸和網格劃分

在橡膠密封膜的密封結構中,考慮到橡膠密封膜的不對稱變形,在接觸分析設置時,將儲氣罐外壁的內側面與橡膠密封膜的外表面建立接觸對,橡膠密封膜的外表面均為接觸面,儲氣罐外壁的內側面為目標面;圓柱形重物外側的圓柱面與橡膠密封膜的外表面也建立接觸對,前者為目標面,后者為接觸面;接觸類型選擇無摩擦,接觸行為選擇非對稱,檢測選擇在高斯點上。

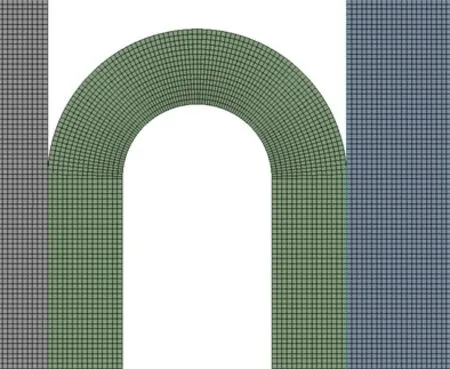

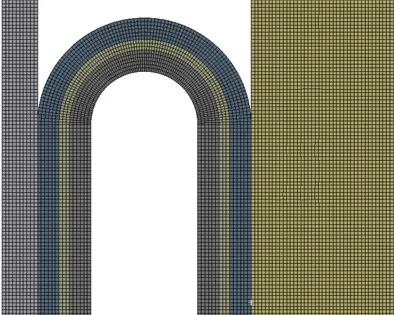

正確的網格單元類型和合適的網格單元劃分是有限元模型計算精確、收斂的前提[17-19]。本工作網格劃分時,14組模型所有部件均采用四邊形結構單元,在保證網格單元質量的前提下,網格大小均設置為0.1 mm;在對3層橡膠密封膜的有限元模型劃分網格時,將橡膠密封膜中間增強層和外邊2層設置為1個部件,其他設置條件與單層橡膠密封膜均一致[20-22]。由于模型較多,這里只局部展示厚度為1.5 mm情況下,單層和3層橡膠密封膜的二維軸對稱網格劃分模型,分別如圖4和5所示。

圖4 單層橡膠密封膜的二維軸對稱有限元模型Fig.4 Two-dimensional axisymmetric finite element model of single layer rubber sealing film

圖5 三層橡膠密封膜二維軸對稱有限元模型Fig.5 Two-dimensional axisymmetric finite element model of three layers rubber sealing film

2 結果與討論

2.1 單層橡膠密封膜的分析

2.1.1 橡膠密封膜的厚度對密封性能的影響

控制變量法僅分析單一因素的變化對儲能罐密封性能的影響,可以有效地通過仿真試驗得出一組較為合適的結構參數。在后續研究中可以采取多因素同時變化進行分析,定量研究橡膠密封膜的材料參數與結構參數變化對儲能罐密封性能的影響,確定出最優密封結構參數值[23-25]。

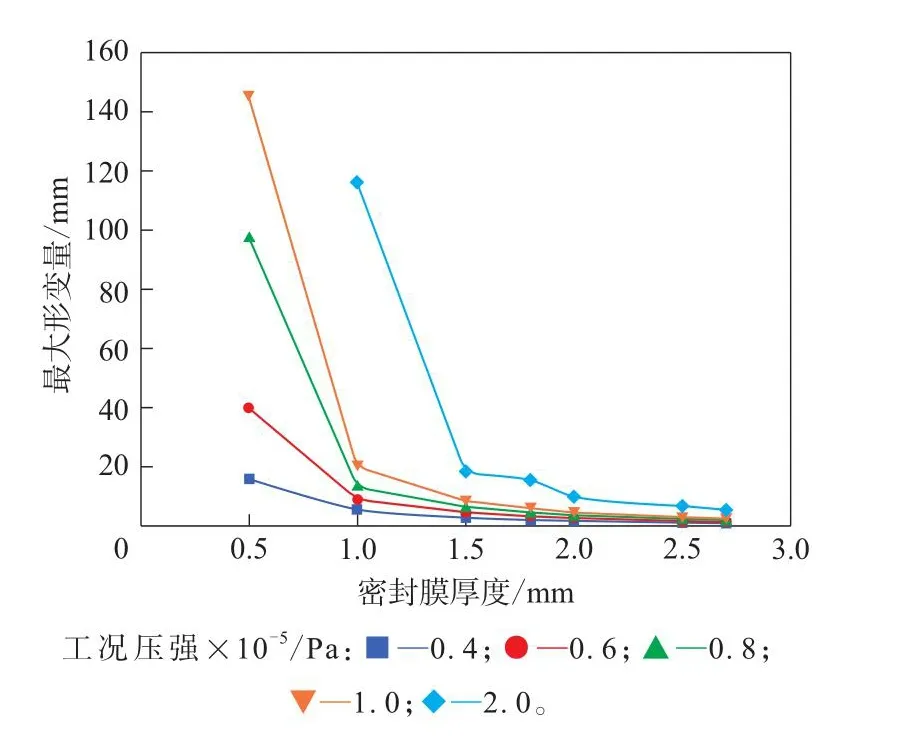

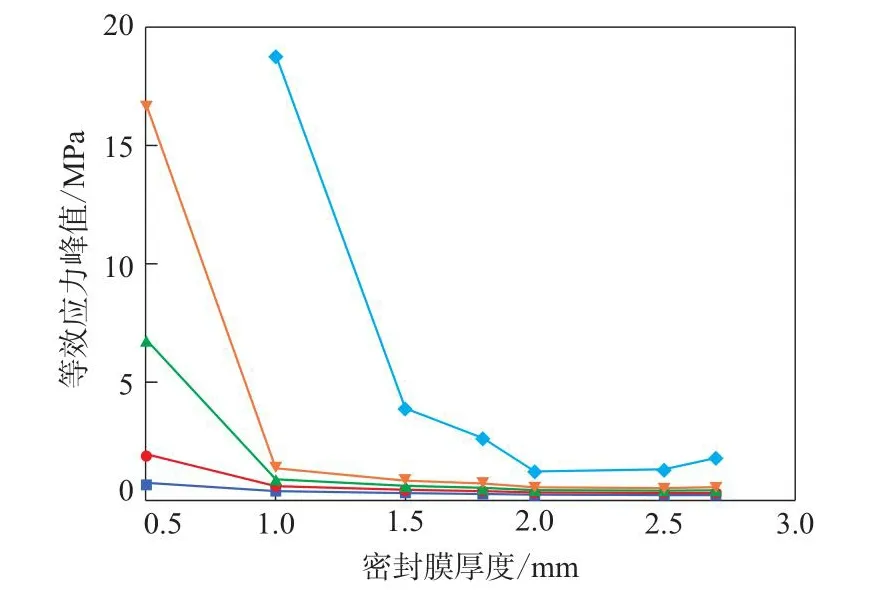

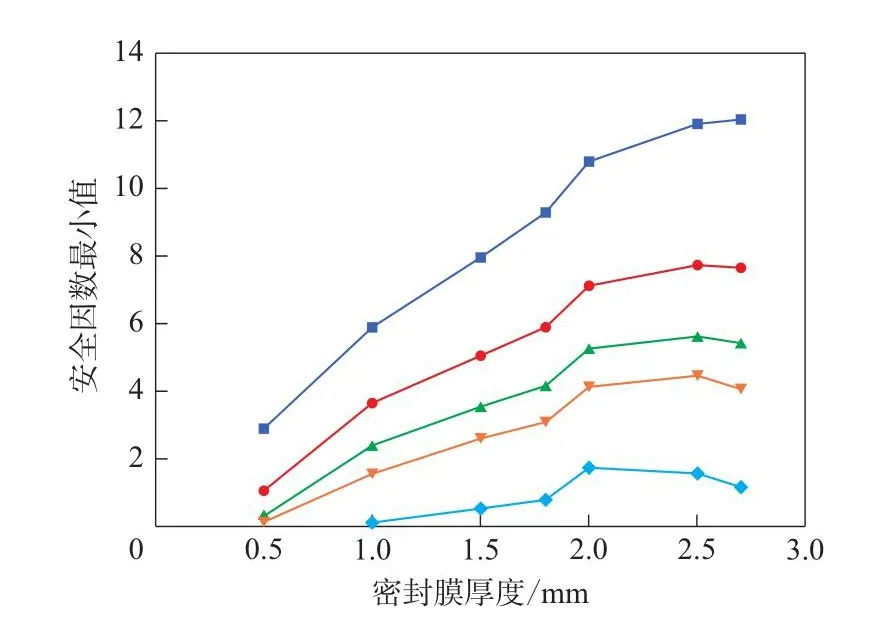

由于密封間隙一定(6 mm),橡膠密封膜的厚度變化范圍只能是0~3 mm。本工作選取橡膠密封膜的厚度為0.5,1.0,1.5,1.8,2.0,2.5和2.7 mm,長度為80 mm進行仿真試驗。為了模擬真實氣壓情況,設計了7組35次試驗,每組工況壓強分別為0.4×105,0.6×105,0.8×105,1.0×105,2.0×105Pa,在橡膠密封膜的內表面均勻施加;分析設置時,均給3個部件的底邊施加固定約束;利用Ansys軟件中的Fatigue Tool將每個試驗的循環工作周期設置為10萬次,在其他條件不變的情況下對橡膠密封膜的變化規律進行分析。通過Ansys分析計算,得到5種工況下橡膠密封膜的最大形變量、等效應力峰值和最小安全因數隨厚度變化的曲線,分別如圖6—8所示。

圖6 單層橡膠密封膜的最大形變量隨厚度的變化曲線Fig.6 Variation curves of maximum deformations of single layer rubber sealing film with thicknesses

圖7 單層橡膠密封膜的等效應力峰值隨厚度的變化曲線Fig.7 Variation curves of von Mises stress peak values of single layer rubber sealing film with thicknesses

圖8 單層橡膠密封膜的安全因數最小值隨厚度的變化曲線Fig.8 Variation curves of safety coefficient minimum values of single layer rubber sealing film with thicknesses

從圖6—8可知,當橡膠密封膜的厚度增大時,單層橡膠密封膜的最大形變量先顯著減小,后趨于平穩,橡膠密封膜的厚度大于2.5 mm時密封性能穩定。不同厚度的橡膠密封膜形變的位置和形態大致相同,發生最大形變量與最大等效應力的位置也相同,不同的是總形變量與等效應力峰值。橡膠密封膜的厚度增大時,單層橡膠密封膜的等效應力整體處于下降狀態。

從圖6—8可以明顯看出:當工況壓強增大到2.0×105Pa時,單層橡膠密封膜的等效應力峰值曲線出現最低點,安全因數最小值曲線出現最高點;當橡膠密封膜的厚度為2.0 mm、工況壓強為2.0×105Pa時,單層橡膠密封膜的最大形變量為9.899 6 mm,等效應力峰值為1.157 3 MPa,安全因數為1.728 1。

綜上所述,與同種工況下其他厚度的單層橡膠密封膜相比,厚度為2.0 mm的單層橡膠密封膜最符合密封要求。

2.1.2 橡膠密封膜的長度對密封性能的影響

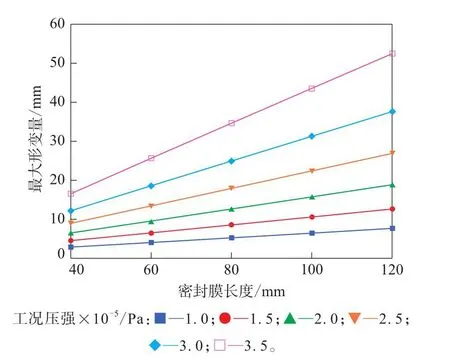

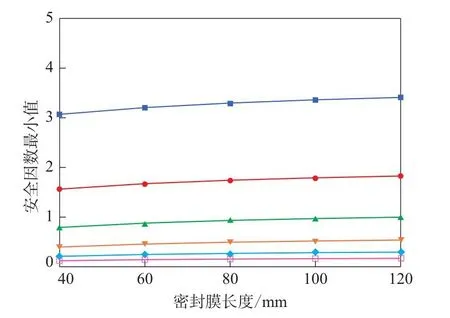

同理,在分析橡膠密封膜的長度對密封性能的影響時,其基本分析方法與橡膠密封膜的厚度分析方法一致,這里以橡膠密封膜的厚度為2.0 mm,長度分別為40,60,80,100和120 mm進行仿真試驗。設計了5組30次試驗,每組工況壓強分別為1.0×105,1.5×105,2.0×105,2.5×105,3.0×105,3.5×105Pa,循環工作周期仍設置為10萬次,在其他條件不變的情況下對橡膠密封膜的變化規律進行分析,結果如圖9—11所示。

圖9 單層橡膠密封膜的最大形變量隨長度的變化曲線Fig.9 Variation curves of maximum deformations of single layer rubber sealing film with lengths

從圖9可見:隨著橡膠密封膜的長度增大,單層橡膠密封膜的最大形變量呈線性增大,且工況壓強越大增大得越明顯;整體來看,當工作壓強小于2.0×105Pa時,單層橡膠密封膜的長度對密封性能有一定影響,但影響不大。

從圖10可以看出,當橡膠密封膜的長度大于100 mm時,單層橡膠密封膜的等效應力峰值變化不明顯。

圖10 單層橡膠密封膜的等效應力峰值隨長度的變化曲線Fig.10 Variation curves of von Mises stress peak values of single layer rubber sealing film with lengths

從圖11可以明顯看出,在6種工況下單層橡膠密封膜的安全因數最小值變化非常小,相對于10萬次工作周期而言,可以忽略不計。

圖11 單層橡膠密封膜的安全因數最小值隨長度的變化曲線Fig.11 Variation curves of safety coefficient minimum values of single layer rubber sealing film with lengths

以上說明,當橡膠密封膜的厚度一定時,橡膠密封膜的長度對密封性能的影響不大,滿足結構需求即可。

2.2 層形橡膠密封膜的分析

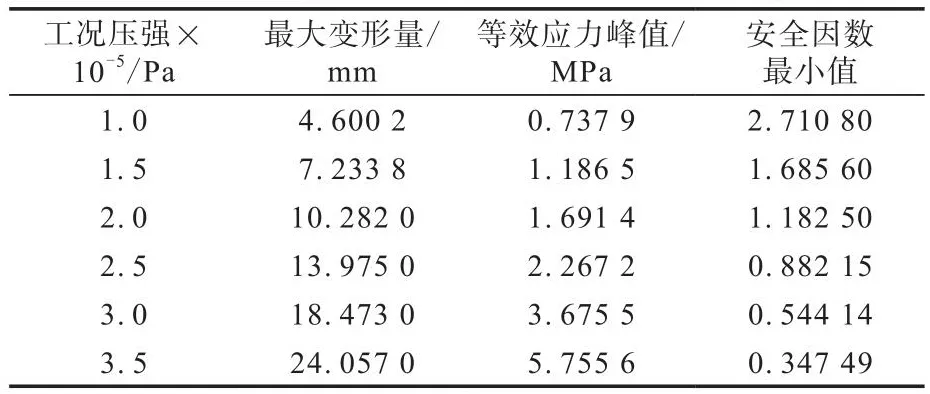

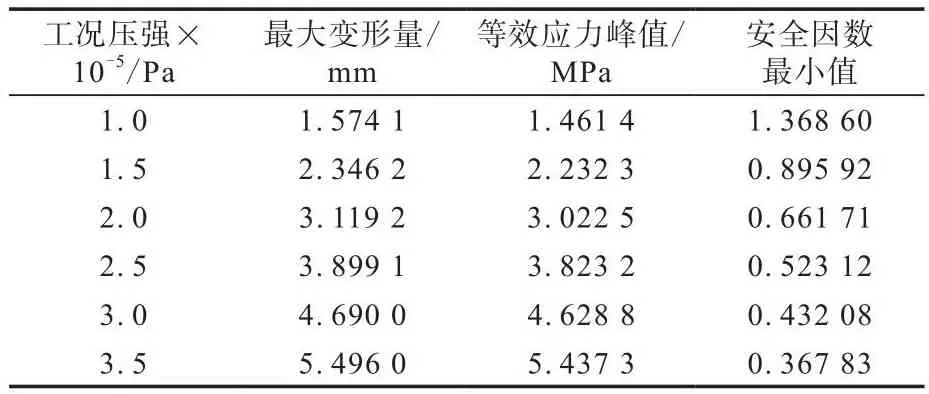

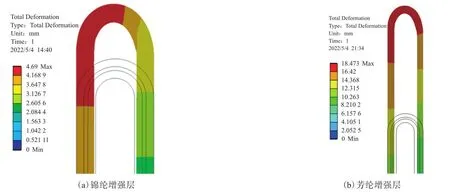

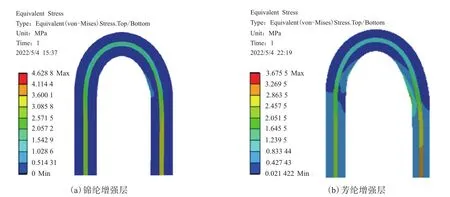

對層形橡膠密封膜進行分析時,考慮到橡膠密封膜的幾何結構的影響,根據上節內容,直接選取橡膠密封膜的長度為100 mm、厚度為2.0 mm,設計了中間增強層為芳綸增強層和錦綸增強層兩組仿真試驗,每組工況壓強分別為1.0×105,1.5×105,2.0×105,2.5×105,3.0×105,3.5×105Pa。考慮到各工況壓強的結果云圖很多,且各云圖相似,這里只展示了工況壓強為3.0×105Pa時層形橡膠密封膜的最大變形量、等效應力峰值和最小安全因數云圖,由于模型細而長,云圖只截取重要部分,結構如圖12和13所示,全部仿真結果如表1和2所示。

表1 添加芳綸增強層的層形橡膠密封膜的有限元分析結果Tab.1 Finite element analysis results of multi-layered of rubber sealing film with aramid reinforced layer

表2 添加錦綸增強層的層形橡膠密封膜的有限元分析結果Tab.2 Finite element analysis results of multi-layered of rubber sealing film with nylon reinforced layer

圖12 層形橡膠密封膜的最大形變量云圖Fig.12 Nephograms of maximum deformations of multi-layered rubber sealing films

圖12展示了添加增強層的層形橡膠密封膜的最大形變量和形變狀態,可以看出,層形橡膠密封膜的最大形變量越小,接觸區域越少,對密封性能的影響越小。

由圖13可以明顯看出,層形橡膠密封膜受到的等效應力集中在了中間層,有效地減少了橡膠密封膜在工作時受到的破環。

圖13 層形橡膠密封膜的等效應力峰值云圖Fig.13 Nephograms of von Mises stress peak values of multi-layered rubber sealing films

對比表1和2可以看出,添加增強層的層形橡膠密封膜發生的形變量均減小,密封性能整體提高,其中添加錦綸增強層的橡膠密封膜的形變量減小得更明顯,可以根據實際工況選擇適合的增強層材料。

3 單層與層形橡膠密封膜的對比分析

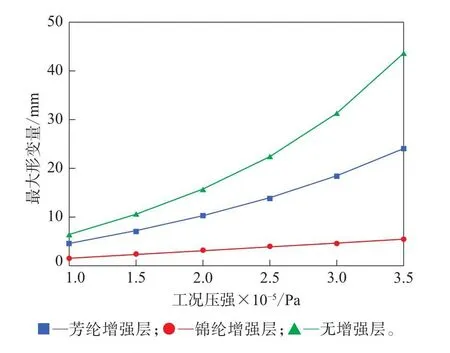

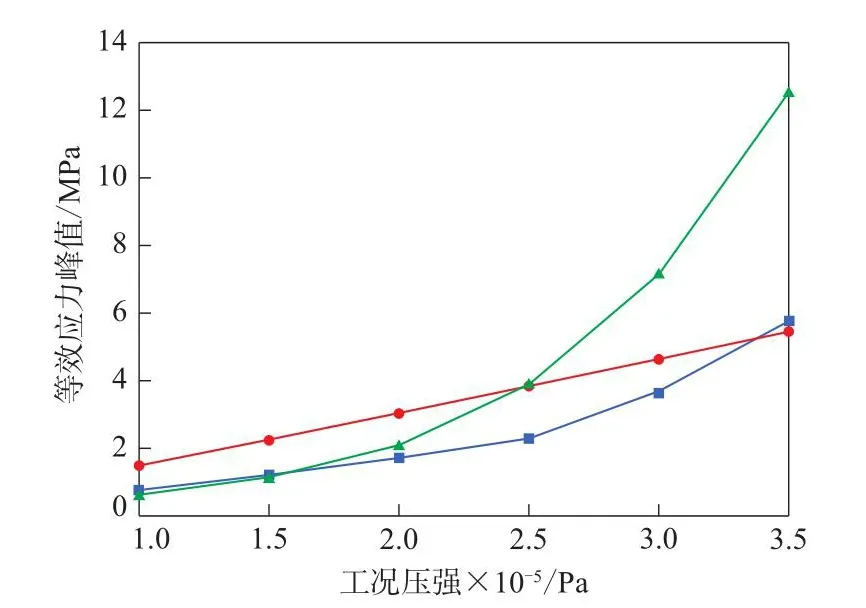

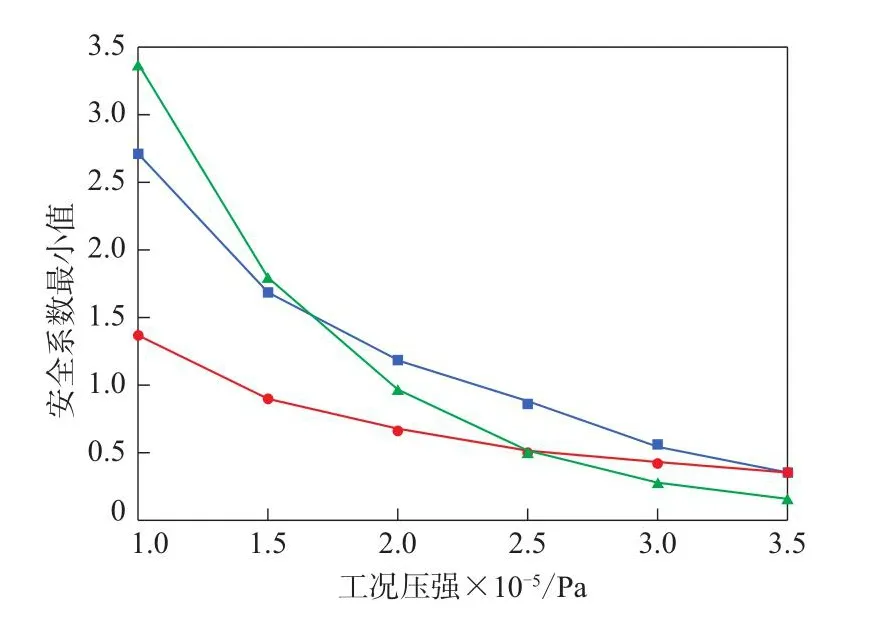

兩種增強層和無增強層的3種橡膠密封膜在不同工況壓強下的最大形變量、等效應力峰值和安全因數最小值變化曲線分別如圖14—16所示。

圖14 橡膠密封膜的最大形變量隨工況壓強的變化曲線Fig.14 Variation curves of maximum deformations of rubber sealing films with working pressures

從圖14可以看出,添加兩種增強層的層形橡膠密封膜的最大變形量均小于單層橡膠密封膜。

從圖15可以看出:當工況壓強大于2.5×105Pa時,添加芳綸增強層和錦綸增強層的層形橡膠密封膜的等效應力峰值均小于單層橡膠密封膜;對于大工況壓強而言,添加增強層的層形橡膠密封膜的耐受性要優于單層橡膠密封膜。

圖15 橡膠密封膜的等效應力峰值隨工況壓強的變化曲線Fig.15 Variation curves of von Mises stress peak values of rubber sealing films with working pressures

從圖16可以看出,隨著工況壓強的增大,添加兩種增強層的層形橡膠密封膜的安全因數最小值減小趨勢變平緩,且工況壓強大于2.5×105Pa時大于單層橡膠密封膜。

圖16 橡膠密封膜的安全因數最小值隨工況壓強的變化曲線Fig.16 Variation curves of safety coefficient minimum values of rubber sealing films with working pressures

綜上所述,添加兩種增強層的層形橡膠密封膜均滿足密封要求,且其使用壽命延長。

4 結論

利用有限元軟件Ansys workbench分析計算了在不同長度、厚度和結構下橡膠密封膜的最大形變量、形變位置、等效應力峰值和安全因數最小值,對比分析了層形橡膠密封膜與單層橡膠密封膜的密封性能,結論如下。

(1)單層橡膠密封膜的長度和厚度對密封性能都有一定的影響。在10萬次循環工況下,隨著厚度的增大,橡膠密封膜的最大形變量和等效應力峰值均逐漸減小后趨于平緩,安全因數最小值先增大后減小;隨著長度的增大,單層橡膠密封膜的密封性能參數變化較小,且為線性。

(2)添加兩種增強層的層形橡膠密封膜的密封性能均增強,因此可以根據實際工況選擇合適的增強層材料。

(3)采用增強層可以提高橡膠密封膜的密封性能,還可以延長橡膠密封膜的壽命,因此在工況壓強較大時,可以選擇使用層形結構的橡膠密封膜。