高速大功率柴油機連桿大端孔橢圓度加工與控制

吳 鑫, 李曉霞, 李二紅, 李 崢, 田 甜, 劉 磊

(山西柴油機工業有限責任公司, 山西 大同 037036)

0 引言

連桿是發動機曲柄連桿機構的關鍵件,它的主要功能是連接活塞和曲軸,并將活塞所受的爆發壓力傳給曲軸,將活塞的往復運動轉變為曲軸的旋轉運動。某系列高速大功率柴油機的連桿部件由連桿體、連桿蓋、連桿螺栓、連桿小頭襯套以及上、下軸瓦組成,見圖1。

圖1 連桿部件三維圖

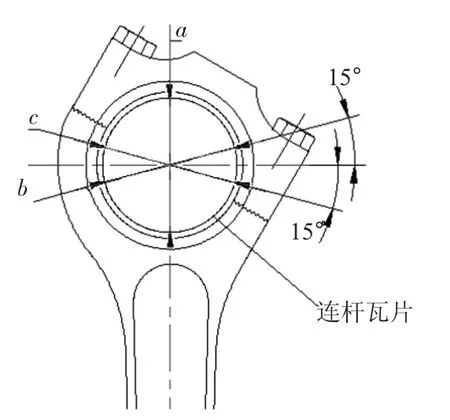

對于高速大功率柴油機,在將化學能轉化為機械能的過程中,連桿的大端孔需要承受巨大的往復力(相比一般柴油機工況更加惡略),因此,為了提高連桿的使用效能,在此種結構的連桿大端孔的尺寸形狀上有一個橢圓度的要求,為沿活塞運動方向的直徑要小于或等于與之垂直方向的直徑,見圖2(兩個方向的要求)、圖3(三個方向的要求)。

圖2 兩個方向的要求

圖3 三個方向的要求

在實際生產過程中,常常出現機械加工后的零部件,檢驗大端孔的橢圓度符合要求,但是在整機裝配前按要求進行復檢時,卻發生相當數量的連桿的橢圓度測量超差,從而造成零件需要返修的狀況出現,不僅耽誤了整機的裝配周期,同時零件返修后也出現了一定數量報廢的情況。本文對該類連桿大端孔橢圓度的這種情況展開進行分析,并通過相關試驗驗證結果分析,找出了問題發生的原因。

1 問題的出現過程

首先對問題出現的過程進行梳理,主要從機械加工的過程,檢驗的要求,以及裝配前的復檢進行逐一梳理。

1.1 加工和檢驗

以測量三個方向a、b、c 的連桿為例(見圖3),機械加工階段的情況如下:

1.1.1 工序安排

前期連桿相關加工工序—粗鏜大端孔- 精鏜大端孔—拆開/組合連桿體和蓋(檢驗大端孔橢圓度)—鉆鉸瓦片定位銷孔—安裝瓦片定位銷—組合連桿體和蓋—瓦孔倒角—其他后續工序。

1.1.2 大端孔最終尺寸形成的時機、狀態和要求

1)時機:在連桿大端孔的精加工工序中“粗鏜大端孔- 精鏜大端孔”;

2)狀態:連桿體和連桿蓋用連桿螺栓按要求緊固組合進行;

3)要求:加工后在“拆開/組合連桿體和蓋”前測量孔的圓度為0.004 mm。

1.1.3 大端孔橢圓度檢驗的時機、狀態和要求

1)時機:精加工后連桿體和連桿蓋拆開一次后,在“拆開/組合連桿體和蓋(檢驗大端孔橢圓度)”工序,進行檢測;

2)狀態:光孔,不裝瓦片,連桿體和連桿蓋用連桿螺栓按要求緊固組合進行;

3)要求:連桿大端孔的孔徑要求不變,圓度要求放寬為0.015 mm,橢圓度a≤(b+c)/2,且最小尺寸為a。

1.2 裝配前的復驗(問題出現)

1)時機:裝配前;

2)狀態:庫房取出的機加后橢圓度檢測合格的連桿,檢驗時,需要將已經緊固好的連桿部件拆開,安裝瓦片,按設計要求進行緊固后進行;

3)要求:a≤(b+c)/2(安裝瓦片進行測量);

4)問題:出現一些橢圓度檢驗不合格的情況。

2 現象和數據分析

2.1 現象分析

通過對比機加環節和裝配環節的橢圓度的檢驗條件狀態,發現:

1)機加環節的橢圓度檢測是在大端孔精鏜后,對連桿體和蓋拆開,并按照規定力矩組合緊固后進行,此時,圓度值要求由拆開前的0.004 mm 允許放寬到0.015 mm,由此分析,在設計層面已考慮了連桿的體和蓋的拆開和組合過程,對大端孔的狀態有一定的影響;

2)裝配環節復驗時,需要將連桿部件裝上瓦片進行,因此需要將入庫后組合的連桿體和蓋再次拆開并按規定力矩組合,此時的連桿部件的狀態是在大端孔精加工后,最少又經過了兩次及以上的大扭矩“拆開和組合連桿體和蓋”的過程,而復檢出現橢圓度不合格的情況,進一步說明了連桿體和蓋的拆開和組合過程,對大端孔的狀態有影響。

由以上分析可初步認為,連桿體和蓋的“拆開和組合”過程應該是影響連桿大端孔的橢圓度的主要因素,同時發現,在尺寸方面,前后的狀態只允許圓度值發生變化,該因素也值得進行分析。

2.2 數據測量及分析

2.2.1 半成品檢測分析

通過對機械加工過程中的半成品在完成大端孔精加工,重新組裝后的a、b、c 值測量,發現在a 和b、c兩個方向上的尺寸狀態不穩定,零件狀態會隨著擱置時間的長短而發生變化,說明了機械加工過程使零件內部產生了內應力,而在擱置過程中,這些應力的釋放使連桿的狀態發生了變化。

2.2.2 成品檢測分析

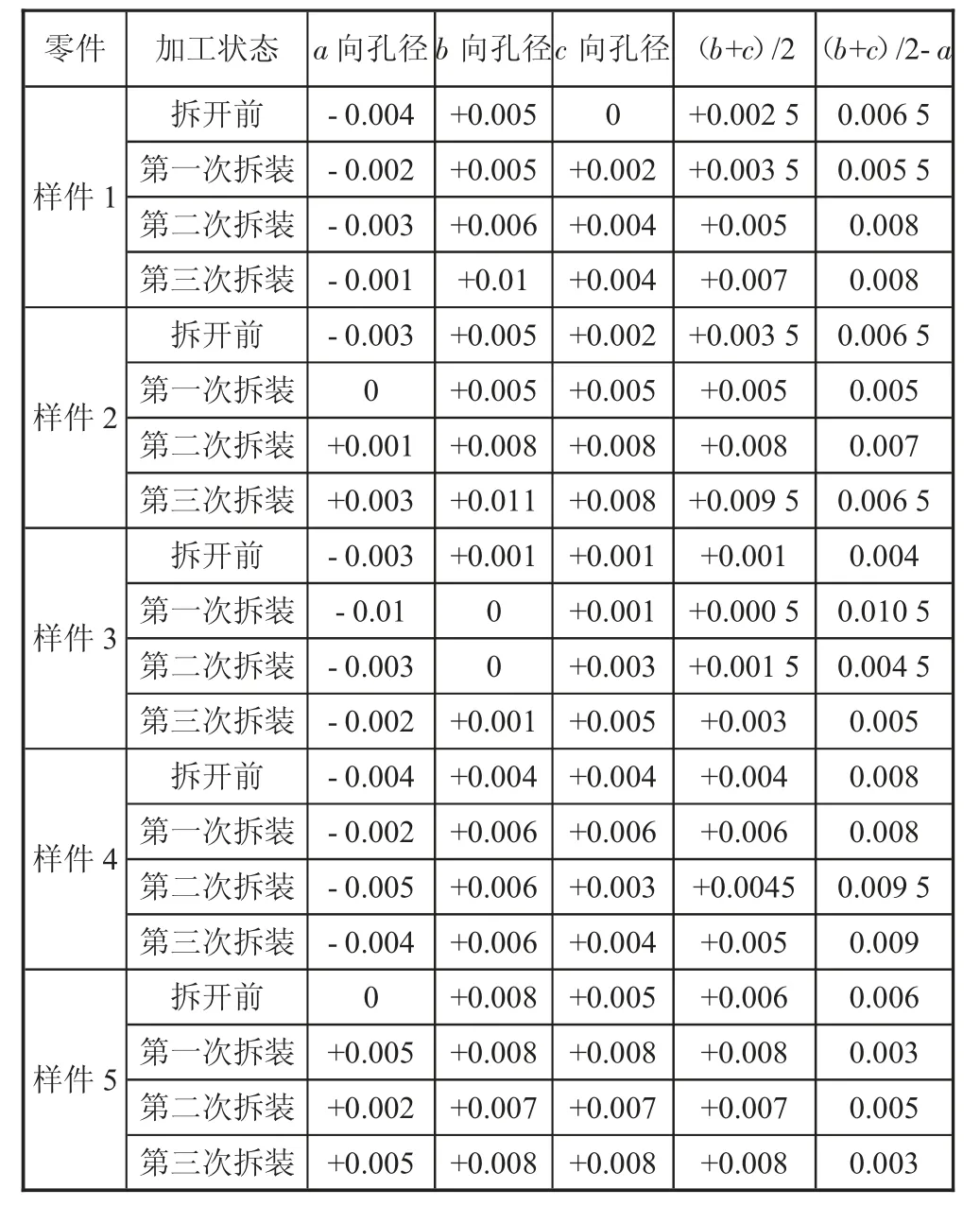

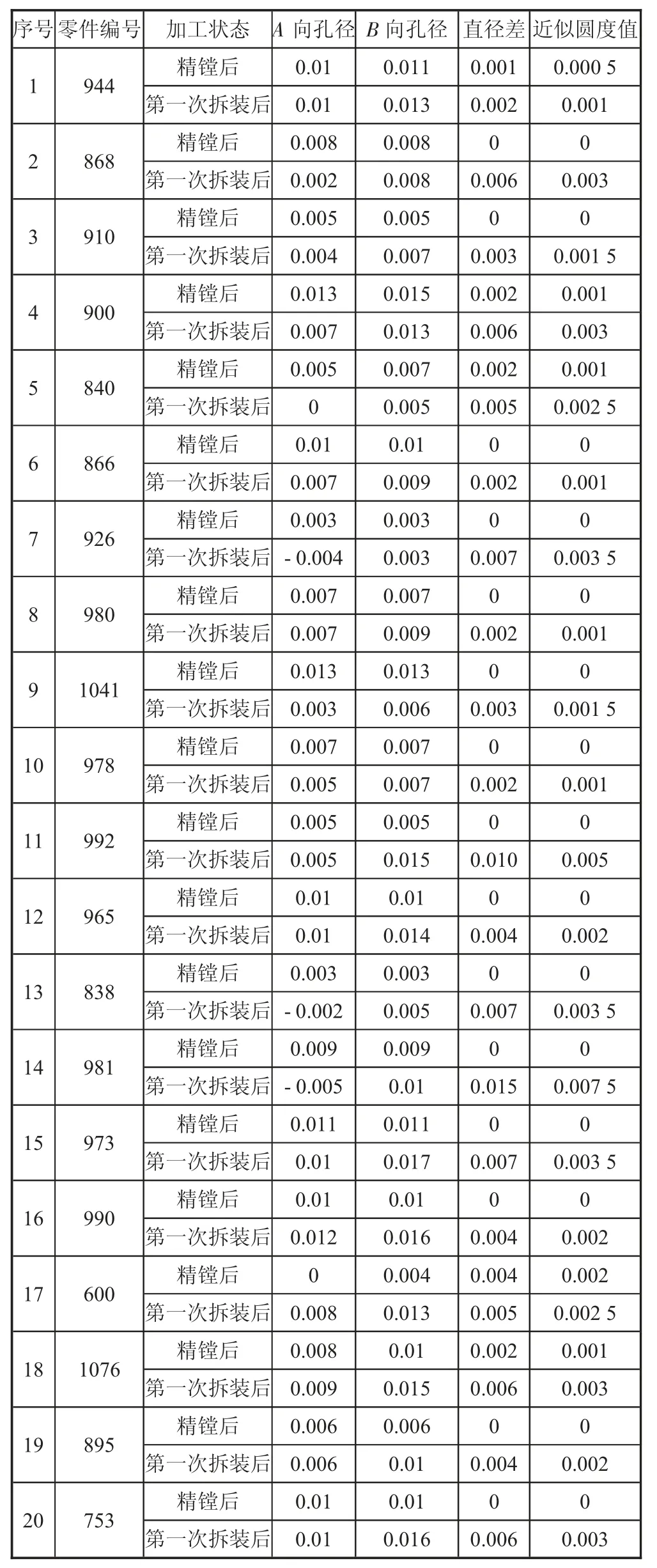

從存放的已檢驗合格的成品連桿部件,隨機抽取5 件,對其進行了三次拆裝檢測,拆開前狀態及重新組裝后狀態的a、b、c 的變化數據見表1。

表1 《某型連桿大端孔測量數據》(以下數據為基準值偏差)單位:mm

分析以上數據,發現:

1)在完成第三次重新組裝后,總體上連桿部件(未安裝瓦片的狀態)仍滿足a≤(b+c)/2且最小尺寸為a 的要求,但是發現a、b、c 數值,及(b+c)/2值總體存在變大的趨勢。

2)相比于拆開前與第一次拆裝的變化值,第二次和第三次拆裝的變化趨勢在逐步變小,并趨于穩定。說明了隨著拆裝次數的增加會使a 和(b+c)/2的數值趨于穩定,極有可能是由于機械加工中存在的不良內應力隨著反復拆裝的過程逐步釋放完畢,而為了保證存放后的連桿復檢時仍滿足設計要求,應在加工的過程中盡量將應力釋放完畢。

3 試驗驗證

由上分析,該問題的產生應該就是由于連桿加工過程中產生的不良應力在成品存放階段釋放后,使大端孔的尺寸發生了微變形,最終導致了復檢橢圓度的不合格。為了驗證以上分析結論,制定了以下方案:

3.1 第一次驗證

3.1.1 加工余量分析

從加工余量上看,連桿粗鏜孔的加工余量為2.3~3.0 mm,精鏜孔余量為0.7~1.0 mm;加工過程的余量均偏大,加工切深參數值設置不合理,會造成內應力的產生。

3.1.2 連桿大端孔加工工藝流程分析

前期相關機械加工—組合連桿體和蓋(第一次組合)—粗鏜大端孔—中間其他機械加工—精鏜大端孔(精加工結束)—拆開/組合連桿體和蓋(檢驗大端孔橢圓度)(第二次組合)—拆開連桿體和蓋,鉆鉸瓦片定位銷孔—安裝瓦片定位銷—組合連桿體和蓋(第三次組合)—瓦孔倒角—其他后續工序。

從加工流程分析,第一次組合連桿體和蓋以后,直到精加工結束,桿和蓋一直沒有拆過。

從受力方面分析,連桿體和蓋在組合狀態下,緊固力矩約為400 N·m,使得其兩端受力較大且集中,其位置可見圖4 的深色部分,而在較大切削量加工過程中,始終沒有對“連桿的體和蓋”進行拆組,也是產生不良應力的主要原因。

圖4 連桿體和蓋在組合時的應力分布位置

同時,“瓦孔倒角”工序,對大端孔形成后在孔端面位置加工倒角時也會施加一定的力,有可能也會影響大端橢圓度。

3.1.3 制定工藝措施

根據分析,主要制定兩點工藝改進:

1)減少精鏜孔的加工余量,以減少應力產生,主要為:粗鏜大頭孔后,對于精鏜孔的加工余量定為0.7mm,同時精鏜孔到最終尺寸改為分兩道工步進行,第二工步的余量控制為0.25 mm。

2)在精鏜孔前拆裝連桿桿身和蓋,以釋放加工應力,主要為在精鏜孔前增加一道拆組連桿的工序。

3.1.4 試驗結果及分析

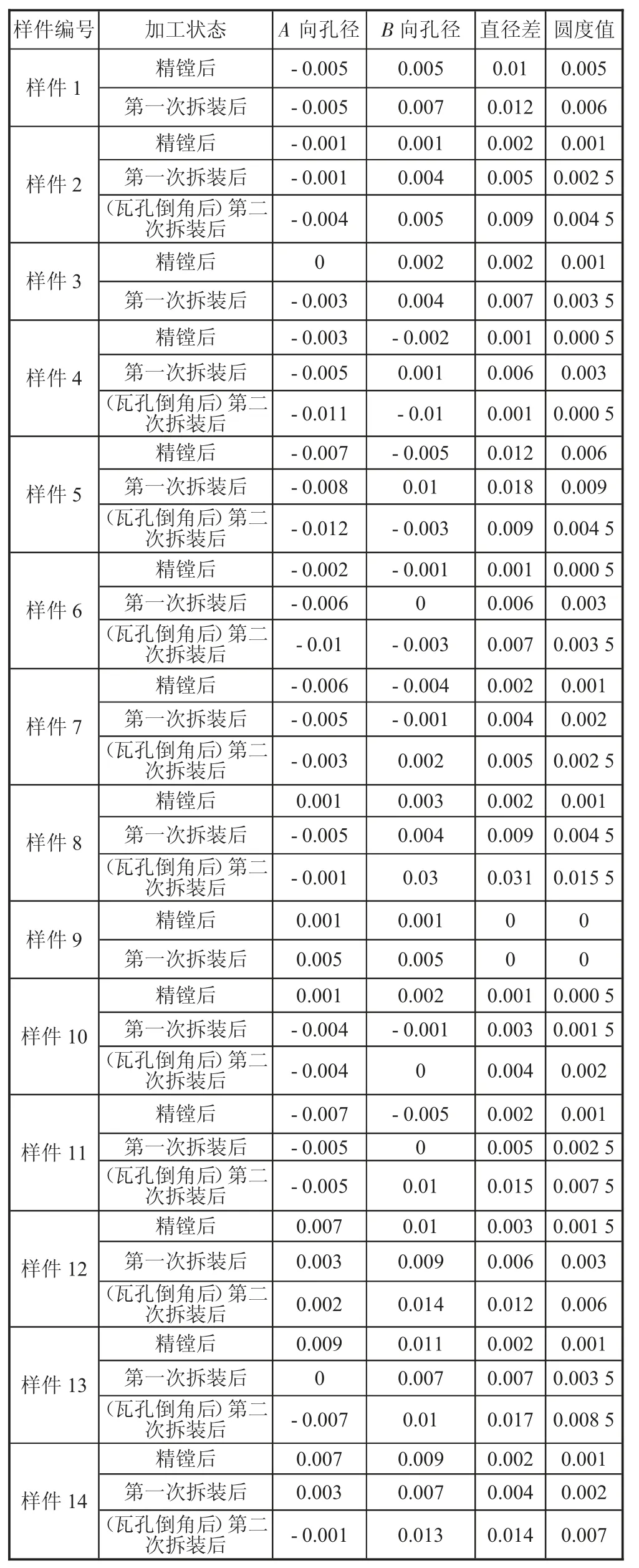

抽取14 件連桿進行工藝試驗,按制定的工藝措施加工,分析連桿大端孔的變形情況。此次試驗主要為驗證,在采取了減少加工應力的產生和增加了加工應力釋放的措施后,加工質量是否有所改善,按圖2在兩個方向上測量“精鏜大端孔”后的孔徑,以及“拆開/組合連桿體和蓋”后進行一次拆裝。為了了解“瓦孔倒角”后是否會對大端孔產生影響,在該工序后進行第二次拆裝,并測量數值,見表2。

表2 測量數據(以下數據為基準值偏差) 單位:mm

試驗結果分析:

1)14 件樣件中,12 件精鏜后的圓度值在0~0.001 5 mm 之間,2 件超差。絕大多數連桿孔圓度均穩定在0.004 mm 以內,滿足設計要求。

2)14 件樣件中,經過第一次拆裝后,11 件的圓度值在0.003 5 mm 以內(滿足了設計要求的拆裝前的0.004 mm 要求)精度大幅度提高,其余3 件為0.006 mm、0.009 mm、0.004 5 mm,均滿足了設計要求的拆裝后的0.015 mm 要求。就整體而言,精度都有了大幅度提高,所有14 件樣件的精度較拆裝前變化不大,由此說明,采用此工藝方案,不良應力已大量釋放,拆裝連桿對于大端孔的影響已變得很小。

3)14 件樣件中,抽取了11 件進行了“瓦孔倒角”后的第二次拆裝,測量圓度值發現,1 件的近似圓度值0.015 5 mm(超差),其余雖均滿足了設計要求的拆裝后的0.015 mm 要求,但部分數值變化較大。說明,精鏜孔后的“瓦孔倒角”工序,會對大端孔的圓度變化產生影響。

此外,在試驗過程中還發現了在重新組裝緊固連桿體和蓋時,桿和蓋端面發生錯位會對圓度產生影響。

3.2 第二次驗證

為了驗證第一次試驗中的新發現,進行了第二次驗證。

3.2.1 加工方案

根據第一次的試驗結果,進一步優化了工藝措施:在前期方案的基礎上,將連桿在精鏜孔前的拆裝次數由1 次增加為3 次,以進一步釋放應力;工藝流程上將“瓦孔倒角”提前到“精鏜孔”前進行,以減小其對于大端孔成型后的影響;同時在連桿的桿和蓋組裝時嚴格控制齒槽端面,使之對齊。

3.2.2 試驗結果及分析

抽取了20 件樣本作為一個批次,對連桿連續加工,加工過程嚴格執行新制定的工藝方案,對加工過程中的精鏜孔后、重新組裝后、裝連桿瓦后整個過程中孔的尺寸進行測量,試驗結果測量主要分兩步進行:

3.2.2.1 機加過程后測量(不裝瓦片)

進行精鏜孔后及重新組裝后的連桿進行測量,測量部位如圖2 所示,檢測數據見表3。

表3 測量數據(以下數據為基準值偏差) 單位:mm

測量結果表明:20 件樣本中,19 件精鏜后的圓度在0~0.001 mm 之間,1 件為0.002 mm,精度滿足同時遠高于設計要求的0.004 mm;第一次拆裝后,18 件在0.003 5 mm 以下,其余兩件為0.005 mm 和0.007 5 mm,同樣遠高于設計要求的0.015 mm 要求,進一步驗證了精加工孔前的拆裝對釋放應力效果顯著。

3.2.2.2 按照裝配前要求檢驗(裝瓦片)

將這20 個連桿放置7 d 以上,然后作為一個批次進行瓦片裝配,并進行測量。測量部位按圖2 進行,檢測數據見表4。

表4 測量數據(以下數據為基準值偏差) 單位:mm

測量結果表明:20 件樣本中全部都滿足了A≤B的設計要求。

從以上試驗數據結果分析,精鏜孔后、第一次拆裝后,以及裝上瓦片以后,測量值均滿足了設計要求,說明所制定的工藝措施是有效的。

4 結論

通過對同類型連桿多批次的試驗測量結果表明,連桿部件裝配前橢圓度檢驗不合格的問題,是由于在加工過程的工序安排不合理,導致產生的不良應力沒有有效釋放,雖然在機加結束后,檢測零件可滿足設計要求,但是隨著存放過程中應力的逐步釋放,導致連桿部件的大端孔發生了變化,從而在裝配前橢圓度復檢時不合格,因此,在零部件的加工過程中要特別注意應力的產生和釋放,原則是合理設計工序,盡量減少應力的產生,同時增加應力釋放的機會,最大程度的降低應力對零件加工結果的影響。對于該類連桿的加工及該問題的解決給出以下建議:

1)合理安排加工工序及參數,減少最終工序(精鏜孔)的加工余量,從而減少加工過程的應力產生;

2)合理安排拆組連桿的時機,在最終工序(精鏜孔)進行前,增加應力釋放的機會,使應力提前釋放,避免在后期釋放影響零件的合格率;

3)對于“精鏜孔”后對大端孔形狀有影響的加工工序,在可行的情況下盡量前移,以進一步排除后期加工對孔徑的影響。