選煤廠振動篩減振技術研究

馬 杰

(山西蘭花科創玉溪煤礦有限責任公司, 山西 晉城 048200)

0 引言

選煤廠為對原煤進行再加工的場所,其對煤炭進行分選實現煤炭資源的分級利用,從而獲得更高的經濟效益。在多年的發展中我國選煤方式已經從傳統的跳汰分選改進為當前的重介質分選。選煤方式的改進,對設備的結構振動帶來了新的挑戰。以振動篩為例,在實際選煤過程中由于結構振動的存在對設備支座、前端梁板等均會造成損壞,在影響設備本身性能的同時,也會對廠房的安全造成影響[1-3]。本文在對振動篩振動特性測試的基礎上,提出相應的減振方案。

1 工程概況

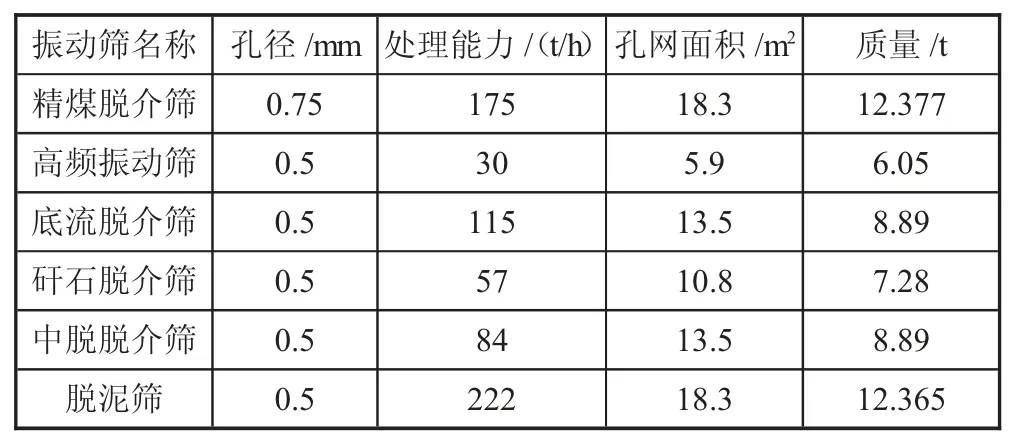

本文所研究振動篩的各類設備及其相關參數如表1 所示。

表1 振動篩設備名稱及相關參數

在現場生產中,上述表中的振動篩均在同一平面上安裝,在前期由于振動嚴重已經對該平面平臺進行了加固。隨著振動篩數量的增加,而且振動篩工作強度的增加,其對平面所造成的振動越發的嚴重。因此,急需對振動篩的振動特性進行測試,采取措施減小每臺振動篩的振動強度,從而整體上達到減振的目的,提升生產的安全性。

2 振動篩振動特性測試

本節將設計振動測試方案對振動篩的振動情況進行測試,為后續制定可行有效的減振方案奠定基礎。

2.1 振動篩振動測試程序

通過對振動篩振動特性的測試,對振動的峰值、峰值速度以及振動頻率進行準確掌握,發現其中導致振動篩振動現象嚴重的薄弱環節及其存在的問題。為了保證振動檢測結果的準確性,振動測試需要選擇合理的測試位置,一般布置在設備的主要振動構件等剛度較小的位置;在每個測試點應均勻布置垂直傳感器、水平橫向傳感器以及水平縱向傳感器,保證測試數據的全面;保證各個傳感器、信號線以及電源等連接準確[4-5]。

2.2 振動測試方案

本次振動測試采用型號為941B 的電動式傳感器對振動參數進行測量,并采用INV-6032T 型信號處理分析系統對所采集到的信號進行處理。將傳感器均勻布置于待測位置后對正常生產工況、空載運行工況以及設備停機工況三種狀態下振動特性分別進行測試。各個工況下測試的目的如下:

1)正常生產工況測試主要是掌握生產條件下振動篩結構部件的振動響應特性。

2)空載運行工況測試主要是掌握振動篩振動參數及其周圍梁板的動力響應特性。

2.3 振動測試結果分析

2.3.1 正常生產工況測試結果

在正常生產工況下,總共對現象115 個點(包括水平橫縱向和垂直三個方向)的振動響應進行測試,重點關注115 個測試點的振動頻率、振動幅度以及振動速度等參數。測試結果如表2 所示。

表2 正常生產工況振動特性測試結果

整體上講,在實際工況生產中,現場中所布置的多臺振動篩在其所在平臺上出現較為嚴重的共振頻率。其中,平臺的自振頻率范圍為14.55~17.79 Hz,而設備的振動而造成的激勵頻率范圍為15.45~16.15 Hz。因此,在正常生產工況中應重點解決多臺振動篩而導致的共振現象問題。

2.3.2 設備空載工況測試結果

在振動篩處于空載運行工況下,振動篩前后支座的振動速度、加速度以及位移等參數進行測試;同時,在現場布置傳感器對振動篩在空載工況下對平臺激勵振動情況進行測試。測試結果如下:

2 號精煤脫介篩、底流脫介篩可穩定運行工作;而1 號精煤脫介篩、矸石脫介篩的工作性能較差,主要原因是這兩個振動篩前后支座對設備的支撐不均勻,表現為振動篩前后支座的振動加速度差異明顯。同時,高頻振動脫水篩前端梁板的振動幅度已經超出10 mm/s 的標準限值。

因此,需要重點對1 號精煤脫介篩、矸石脫介篩以及高頻振動脫水篩的振動劇烈情況進行分析。

3 減振方案及效果評估

本節將根據上述測試結果并結合相關理論制定相應的減振方案,并對減振效果進行評估。

3.1 振動篩減振方案設計

工程中常見的減振方案包括消振、吸振、隔振以及阻尼減振等。為了保證振動篩的篩分效果,不能夠通過改變其振動頻率的方式進行減振。因此,本工程將主要通過提升設備以及平臺本身的結構剛度,解決設備與平臺共振現象嚴重的問題;通過減小振動能量傳遞的方案,減緩振動現象。在上述總減振思路的引導下,提出如下減振方案。

3.1.1 提升振動響應明顯構件的結構剛度

在測試過程中發現,振動篩所安裝平臺次梁的跨度較大,其在正常生產工況中的振動響應相對明顯。因此,在平臺次梁的中間位置安裝鋼梁肋以提升平臺的整體剛度。

3.1.2 隔振方案的實施

在振動篩支撐平臺原混凝土梁的基礎上增加鋼框架梁頂,并采用螺栓結構進行連接,達到減小垂直方向振動幅度的目的;在振動篩的設備房內增加鋼框架柱,達到減小振動篩振動所引發的水平振動幅值的目的。

3.2 振動篩減振效果評估

將上述減振方案在振動篩工作現場進行實施后,同樣對其在正常生產工況和設備空載運行工況下的振動特性進行測試。以振動速度為判定標準,按照相關標準的規定可知:振動篩在生產中所引起的振動速度最大不得超過8 mm/s。加固后對所在平臺的振動速度進行測試,兩種工況下的最大振動速度如表3 所示。

表3 加固后振動篩引起振動的最大速度幅值

由表3 可知,對振動篩進行加固后其所引發的振動速度最大幅值均不超過8 mm/s,說明所設計的減振方案有效。

4 結語

振動篩為選煤廠生產中的關鍵篩分設備,在現場根據不同的篩分需求所配套的振動篩的種類和數量均較多,各個設備振動所引發的廠房出現較為嚴重的振動現象,對最終的篩分效果,對生產的安全性均造成影響。為此,本文通過測試掌握振動篩所引發的振動特性的基礎上,尋找薄弱環節通過消振和隔振兩個手段實現對振動篩的減振目的。實踐表明:對振動篩實施減振方案后,設備在正常生產和空載運行工況下所引發的最大振動速度均小于標準值8 mm/s,達到了預期的減振效果。