自動上料裝置桁架輕量化設計

范永彬, 高建平, 方 崳, 王俊鋒, 宣守銳

(北部灣大學機械與船舶海洋工程學院, 廣西 欽州 535011)

0 引言

隨著工業化的發展以及科技的進步,自動化生產線提高了生產效率、產品質量和材料的利用率等[1-2]。與此同時,對自動化裝置的可靠性要求越來越高,桁架式上料裝置在自動化生產中被廣泛使用,它可以起到代替人工上下物料的作用,極大地提高了工作效率。考慮到材料浪費以及經濟性,對上料裝置的桁架進行輕量化設計也變得尤為重要[3]。

目前,國內對于自動上料裝置的桁架研究較少,為了使桁架達到輕量化效果,減少材料的使用而節約成本,同時能夠優化桁架的相關性能,本文針對某自動上料裝置的桁架作為研究對象,在保證桁架可靠性的前提下對其進行尺寸優化設計進行減重。

1 桁架有限元分析

1.1 網格劃分

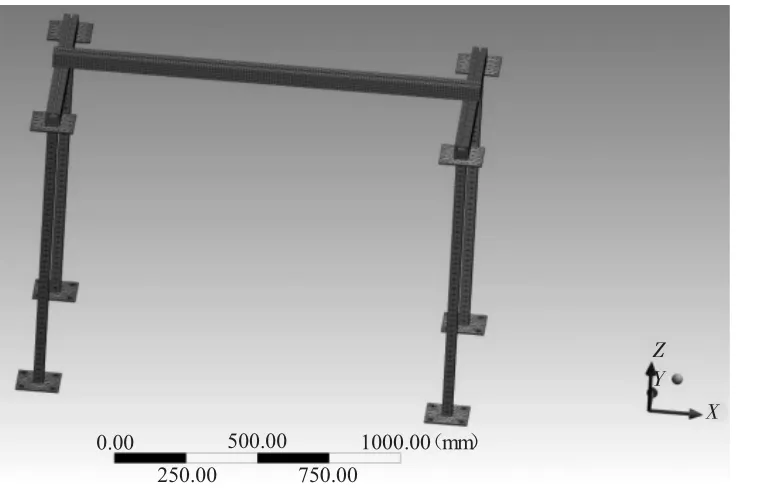

桁架主要結構包括上端的一根橫梁和兩根縱梁,以及四根立柱,總質量為103.69 kg,桁架的材料選擇為常用的Q235 鋼,其密度為7 850 kg/m3,彈性模量為210 GPa,泊松比為0.3,屈服強度為235 MPa。首先將桁架的三維模型導入到Ansys 中,對桁架進行網格劃分,由于組成桁架的鋼材結構較為工整,選擇自動劃分方法就可以得到較高精度的網格,并且可以減少計算量,所以選擇自動劃分方法對桁架進行網格劃分,網格大小設置為10 mm,桁架網格劃分結果如圖1所示。

圖1 桁架網格劃分結果

1.2 有限元分析

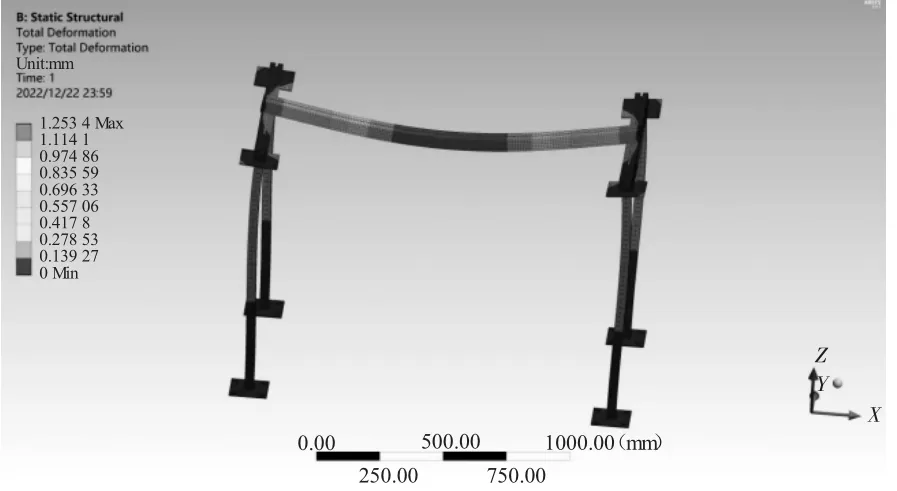

上料裝置的桁架起到支撐作用,主要承受自身重力、上料機械手、以及物料的重量,所以在中間橫梁上施加總重5 000 N 的載荷,然后將四根立柱的底座設置為固定約束,通過設置相關參數,計算出桁架所受的最大應力以及最大變形如圖2 和圖3 所示。

圖2 優化前桁架最大應力

圖3 優化前桁架最大變形

通過計算結果可以看出,桁架承受的最大應力為79.263 MPa,最大變形為1.253 4 mm。取安全系數為1.8,根據Q235 鋼的屈服強度計算,則該材料的許用應力為130.6 MPa,所以該桁架結構有較大的優化空間。

2 尺寸優化設計

2.1 靈敏度分析

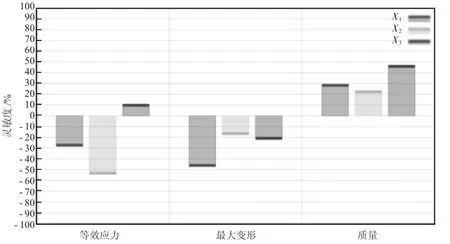

在桁架結構設計中,結構質量主要取決于構件的截面尺寸[4],所以選取桁架的橫梁厚度X1、縱梁厚度X2、立柱邊長X3三個參數進行靈敏度分析,分析其對桁架的最大應力、最大變形和質量的影響程度,靈敏度分析結果如圖4 所示。

圖4 靈敏度分析結果

通過靈敏度分析可以得出,縱梁寬度對桁架承受的最大應力影響最大,其次是橫梁寬度,影響最小的是立柱邊長,但立柱邊長與最大應力成正相關,說明立柱邊長越大,最大應力也隨之增大;橫梁寬度對桁架變形影響最大,其次是立柱邊長,最后是縱梁寬度,且都呈負相關:而立柱邊長對桁架的質量影響最大,其次是橫梁寬度,最后是縱梁寬度,且都成正相關。由于這三個參數對桁架相關結果影響較大,所以選擇這三個參數作為設計變量對桁架進行尺寸優化設計。

2.2 多目標優化數學模型

多目標優化過程通常包括選取設計變量,設置目標函數以及約束條件三個過程,本文主要針對桁架的結構的截面尺寸為優化對象,通過先前的有限元分析和靈敏度分析選取設計變量,設置目標函數和約束條件,具體參數選取及設置如下:

2.2.1 設計變量

通過對鋼材截面的尺寸大小進行設計,從而達到對桁架整體結構質量的優化,所以選取鋼材的截面尺寸為設計變量X,即X=[X1,X2,X3]。

2.2.2 目標函數

根據之前的分析結果,為了使桁架達到輕量化效果,同時保持桁架結構不會因為變形而受到破壞,設置桁架的質量f1(x)和變形f2(x)最小作為目標函數,即Min[f1(x),f2(x)]。

2.2.3 約束條件

設置桁架承受的最大應力小于材料的最大許用應力為約束條件,即σmax≤130.6 MPa。

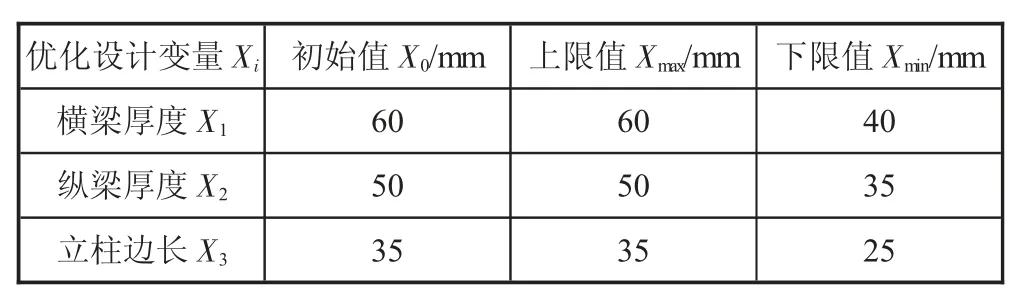

為了保持桁架能正常工作而不產生破壞,對桁架結構的截面尺寸設置一定的變化范圍,設計變量參數如表1 所示。

表1 設計變量參數設置

2.3 優化結果

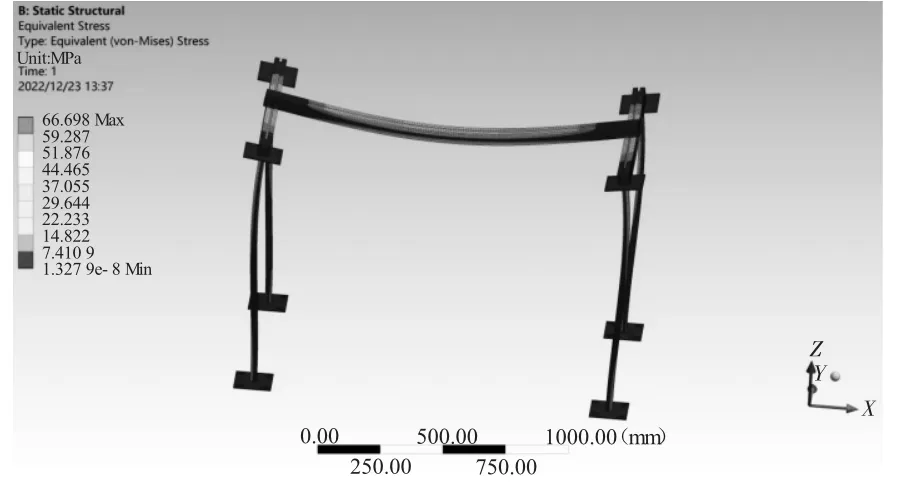

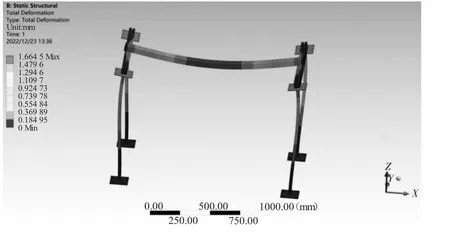

根據優化結果選取其中一個最優設計點,最優設計點參數如下:橫梁寬度54.564 mm,縱梁寬度47.252 mm,立柱邊長25.003 mm。為了方便鋼材的加工制造,需要將此最優設計點的鋼材尺寸進行取整優化,將橫梁寬度取整為55 mm,縱梁寬度取整為47 mm,立柱邊長取整為25 mm。對參數取整優化后的桁架再次進行分析驗證得到的最大應力和最大變形結果如圖5 和圖6 所示。

圖5 優化后桁架最大應力

圖6 優化后桁架最大變形

優化后的桁架所受最大應力為66.698 MPa,最大變形為1.664 5 mm,相比較原桁架,優化后的桁架所承受的最大應力有了一定降低,最大變形有了一定的增大,但仍然符合要求,經過優化后桁架整體質量為80.021 kg,相比原桁架103.69 kg,減重達到了22.8%。

3 結語

本文以一種上料裝置的桁架為研究對象,通過建立優化數學模型對其進行尺寸優化設計,選取優化結果中的最優設計點進行參數取整,經過尺寸參數取整優化設計之后的桁架,在滿足可靠性要求的前提下,相比較原桁架減重22.8%,達到了輕量化效果,節約了材料的使用成本。