某型橋梁裝備液壓系統典型回路故障分析與排除

張 洪, 胡雪豪

(陸軍工程大學, 江蘇 南京 210007)

0 引言

某型橋梁裝備架設系統由液壓系統、電控系統和機械結構等組成,其中液壓系統是整個架設系統的動力源,它在電控系統的控制下,將發動機傳遞過來的動力轉換為壓力油,驅動架設系統的轉架油缸、展橋油缸、支腿油缸、舌形臂油缸、插銷油缸等執行機構協調運行,與機械系統一起,完成橋梁的架設、撤收等動作[1]。

架設液壓系統主要由各種壓力控制回路、方向控制回路和調速回路等構成,這些回路在工作中因各種原因難免產生故障。橋梁的電控系統的控制箱、操作臺、顯示終端等電氣單元或元器件在使用中都可能產生各種各樣的故障。基于此,主要分析了液壓系統各種回路的故障原因及排除措施,以及電控回路的主要元器件故障原因、故障機理與故障模式的檢測、分析、診斷與排除。

1 壓力控制液壓回路故障機理

1.1 判斷壓力控制回路故障的基本方法

液壓系統工作回路中的高壓油液壓力的控制與調節一般是通過調壓閥進行控制與調整的。調壓閥的基本工作原理是通過調壓彈簧的彈力與液壓油作用的閥芯作用面上產生的壓力互為平衡而起到壓力調節作用[2-3]。

1.1.1 壓力低,不能調定到所需壓力

1)液壓回路中用于控制壓力的溢流閥或調壓閥的控制彈簧的彈力不足,調壓彈簧安裝方式錯誤或未裝。

2)壓力控制回路中的電控比例溢流閥或液壓先導溢流閥主閥芯中用于阻尼作用的通孔堵塞,這樣先導閥芯在先導油路的壓力驅動下,推動主閥芯克服主油路的液壓作用力和主閥彈簧的彈力向上移動,使主閥芯偏離調壓彈簧的作用范圍使其失去壓力控制作用,這樣較低的主回路壓力(未達到調定壓力值)就可使主閥的溢流口打開產生溢流作用。如果橋梁裝備液壓回路中的溢流閥等壓力調節閥正常工作時突出現故障,其原因通常如此。

3)溢流閥的閥芯因長期磨損、異常磨損導致外表面損傷,或閥座孔內壁磨損或其他損傷,導致兩者密封性能下降明顯,高低壓腔嚴重泄漏。

4)調壓閥的閥芯被液壓油中的異物卡住不能正常移動,失去調壓作用。

1.1.2 設定壓力高,不能恢復到額定值

1)調壓閥的閥芯被液壓油中的污染顆粒等卡死,始終處于關閉位置,導致主閥芯不能打開。

2)液壓系統的溢流閥或調壓閥修復或保送后安裝錯誤,進出油口接反,進油腔無壓力油驅動閥芯動作,溢流閥無法打開工作。

3)先導閥的閥芯阻尼孔被油液污染物堵塞,壓力油不能進行內腔推動主閥開啟運行。

1.1.3 壓力值波動范圍大

1)液壓油中混入大量空氣,空氣受到周期性的作用形成壓縮釋放效應,使得系統壓力值大范圍擺振。

2)溢流閥的閥芯和閥座孔的磨合不好,或匹配性差,移動過程不平穩或因油液污染導致閥芯在閥座孔內移動卡澀、不靈活[4]。

3)閥芯阻尼孔直徑變大,消弱其阻尼作用。

4)液壓回路中的彈簧、管路和其他元件形成共振。

1.2 液壓執行機構工作順序異常故障的檢測與維修

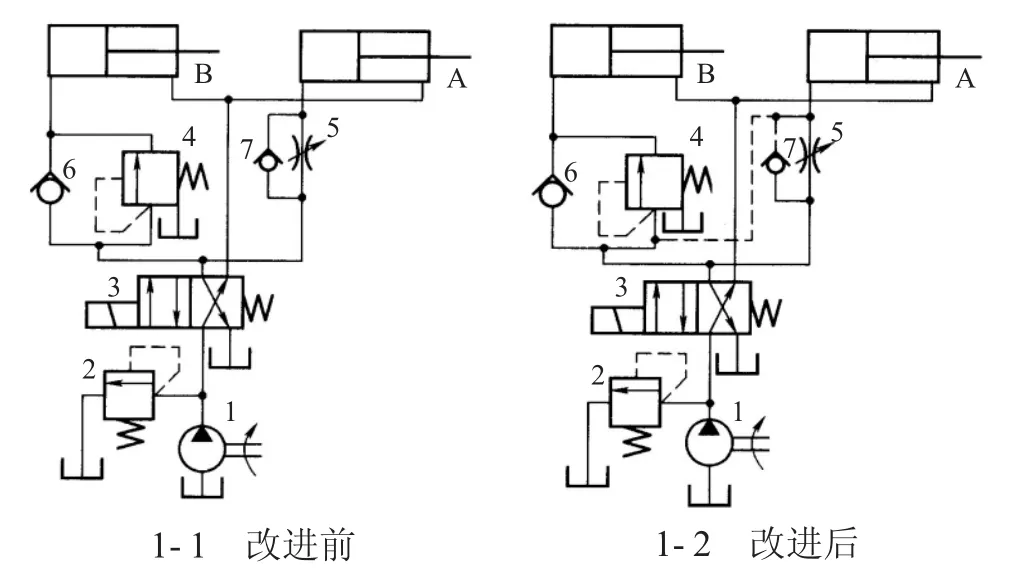

圖1 是某型橋梁裝備上裝液壓回路架設執行機構順序控制原理,圖1 中的兩個系統均為定量泵控制系統。圖1-1 液壓缸A 的無桿腔進油路采用了單向節流調速閥,液壓缸B 的無桿腔進油路安裝了單向順序閥已控制其工作次序。該液壓子系統工作順序是液壓缸A 先行伸出,當其活塞桿伸出到位后,液壓缸B才開始活塞桿伸出動作。缸A 和缸B 的負載分配比為2∶1。該回路和故障現象為:當橋梁裝備啟動后,操作控制按鈕使電磁換向閥處于左邊,液壓缸A 和缸B 幾乎同時伸出,未按正確的執行順序,即先缸A外伸到位后再缸B 伸出。

圖1 順序閥選擇不當的系統

在該回路中,雖然液壓缸A 的載荷是液壓缸B載荷的一半,并且缸B 前安裝了順序閥,照理液壓缸A 和液壓缸B 的執行順序應該是前者在后者之前,但實際執行順序并非如此。產生這種故障的原因在于,該回路中的溢流閥2 是系統的安全閥/壓力調節閥,該閥將系統的壓力限定為某一定值,這樣使得電磁換向閥之前的油路中的壓力恒定,當壓力超過其調定壓力時該閥溢流使部分油液回油箱。調整節流閥5 可調節輸入到液壓缸A 無桿腔的油液流量,從而調節了缸A 活塞桿的伸出速度。因為該回路為定量液壓泵回路,調節溢流閥時減少的流量必然經溢流閥返回油箱,另一部分調壓油則經節流閥運動無桿腔推動活塞移動[5]。

安裝于液壓缸B 無桿腔進油路的順序閥4 是一種內控式(直控式)順序閥,其工作壓力低于溢流閥的調定壓力,所以系統工作也就是電磁換向閥置于左位時,液壓缸A 開始動作,系統壓力升高從而導致順序閥4 打開推動液壓缸B 動作,未能起到液壓缸B 在缸A 動作結束后再動作的效果。

為實現液壓缸A 和缸B 順序動作的目的,可將圖1-1 中的內控順序閥替換為他控順序閥,且順序閥4 的外控油口通過管路與液壓缸A 的無桿腔溢流閥出油口連接,此時,他控順序閥的啟動壓力是由缸A的無桿腔負載壓力決定的,使用時將他控順序閥的啟動壓力調定為稍高于液壓缸A 的最大負載壓力。改進后的液壓回路的工作原理為:通過電控系統操作電磁換向閥置于左位,來自于液壓泵的高壓油經電磁換向閥內部油道后,一部分油液通過節流調速閥進入液壓缸驅動其動作,多余的油液經溢流閥溢流回油箱。當液壓缸活塞桿伸出到位后,其無桿腔壓力急劇升高,當壓力達到內控順序閥4 的調定壓力時,順序閥打開,高壓油進入液壓缸B 的無桿腔驅使其動作。

2 調速回路的故障排除

2.1 調速回路故障分析的基本原則

速度調節是液壓系統的重要功能,液壓系統工作過程中各執行機構的動作速度隨時需要調節,如果速度調節功能異常,會嚴重影響橋梁裝備的正常作業功能,甚至會造成嚴重事故。

2.1.1 液壓泵(馬達)等執行機構無法進行微小動作

1)節流口阻塞導致節流閥難以通過小流量或者油液通過性、穩定性差。

2)節流閥或調速閥中的定差式減壓閥選擇不當或有故障,如彈簧剛度不足或彈簧折斷,導致節流閥進油口和出油口的壓力差達不到要求,因此在小流量情況下油液流動不穩定。

3)節流閥或調速閥中減壓閥故障,如閥芯卡澀或卡死,使得節流閥的進油口和出油口壓力差受外載荷的影響而變化,缺乏穩定性。在液壓缸小步長進給時出故障,難以控制進給量,進給量往往偏大。

2.1.2 液壓元件的工作速度因載荷增加而明顯下降

1)橋梁裝備架設液壓系統的執行元件或控制元件因異常磨損或密封損壞而導致泄漏,因而載荷增大時泄漏加大導致高低壓腔相通使速度顯著下降。

2)減壓閥故障導致調速閥失效,使得負荷變化時節流閥的通流量減小。

3)液壓系統中因內泄漏、冷卻系統散熱不量或油液黏度選擇不當,導致液壓系統溫度升高而泄漏增加。

2.1.3 推架油缸、展橋油缸等執行機構產生爬行故障

1)液壓油中混入大量空氣,使得系統油周期性膨脹收縮導致爬行現象。

2)沖擊橋使用過程中受到撞擊、振動過大或其他外力作用,導致活塞桿彎曲變形,活塞伸縮時運動副間摩擦力過大引起執行機構爬行。

3)液壓系統中的背壓閥失效,導致油缸的背壓缺失或不足,這樣外載荷變化時油缸速度隨之變化。

4)壓力油脈動過大或控制閥的過大的振動導致執行機構爬行。

5)液壓元件的內泄漏、調速閥故障、節流閥阻塞等使得液壓油的流量波動過大引起爬行。

2.2 節流調速閥進出油口壓力差不足

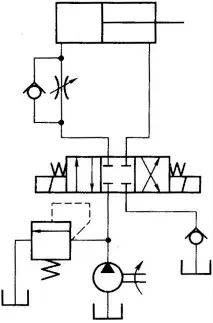

圖2 所示液壓回路為定量泵調速回路。在液壓油缸的無桿腔油路上安裝有單向節流閥用于調節油缸伸出速度。該回路的控制閥為電磁換向閥(三位四通O 型)。在油箱回油路中安裝有單向閥以做系統備壓閥用。油泵出口安裝有溢流閥,當電磁換向閥處于中位時油泵出油全部經溢流閥回油箱,因此該溢流閥為常開式的,其功能既是限定系統高壓(安全保護),又承擔旁路溢流的作用。

圖2 進口節流調速回路

該系統工作時液壓缸始終達不到正常的工作速度。現對其故障分析如下:

首先檢測系統中的控制元件、執行元件和管路的工作參數均在正常范圍,油液溫度也在正常范圍內(低于95 ℃)。測量了溢流閥的調定壓力和液壓缸的正常工作壓力,二者差值在0.3 MPa 左右,該值明顯有點小(正常值應該在0.5~1.0 MPa 之間),這應該是達到液壓缸執行速度不能達到調定值的主要故障原因。

該調速回路中活塞桿的伸縮速度是通過調節節流閥的開度改變進油流量來實現的。節流閥通流量與兩個參數有關,即閥的通流面積大小和節流閥進出油口壓差,節流閥正常工作時其進出油口壓差應在0.2~0.3 MPa 范圍內,此時調節通流面積的大小才能保證其流量的穩定性。

圖2 的回路中,由于電磁換向閥的固有的阻尼作用而使油路產生0.2 MPa 的壓降,當溢流閥的調定壓力僅高于液壓缸有桿腔工作壓力約0.3 MPa 時,造成節流閥進出油口壓差僅在0~0.1 MPa 范圍,遠低于要求的范圍(0.2~0.3 MPa),顯而易見這種情況下節流閥的通流量不能達到正常工作的調定數值,因而油缸的運動速度也達不到要求。

分析清楚故障原因,其排除方法就比較簡單了,只需將溢流閥的調定壓力提高到0.5~1.0 MPa 的正常范圍,這樣節流閥的進出油口壓差也達到設計要求,此時再調節節流閥,改變其通流截面面積,就能調速液壓缸的運動速度至要求值。

通過這一故障原因的分析和排除方法的說明,可以看出,節流調速閥可靠工作的前提是其進出油口的壓差達到設計值,只有滿足這一條件,才能保證節流閥起作用,達到調速液壓執行機構工作的目的。

3 結語

本文研究了橋梁裝備液壓系統的壓力控制回路和調速回路的工作原理、結構組成與故障檢測與排除步驟,所介紹的方法科學合理、可靠實用、簡單易行,對工程裝備液壓系統其他各種回路的故障分析與排除均有借鑒作用。