雙曲線預應力鋼筋混凝土梁檢測與施工技術

侯海濤

(上海新鴻基威萬房地產有限公司,上海 200020)

當前隨著對建筑空間的需求,大跨度、大空間設計應用更為廣泛,為此通過增加梁間距,優化上部結構,因此高性能預應力混凝土梁可以實現更大的跨越。通過對世博綠谷項目泳池預應力梁工程實體檢測、分析和優化建議,使得預應力混凝土梁施工階段的彈性撓度與各時變參數的長期效應達到相對最優狀態,提高了混凝土的耐久性和抗開裂能力,減少由于收縮、徐變帶來的影響。

1 工程概況

世博A片區位于上海世博會永久保留展館中國館東側,與世博會B片區(央企總部區)相鄰,該區域定義為“世界級工作社區”,項目用地面積為46 692 m2,總建筑面積為241 056 m2,建筑由4棟單體組成,建成后集商業、金融、辦公為一體。

2 預應力雙曲線魚腹式鋼筋混凝土單跨梁原設計介紹

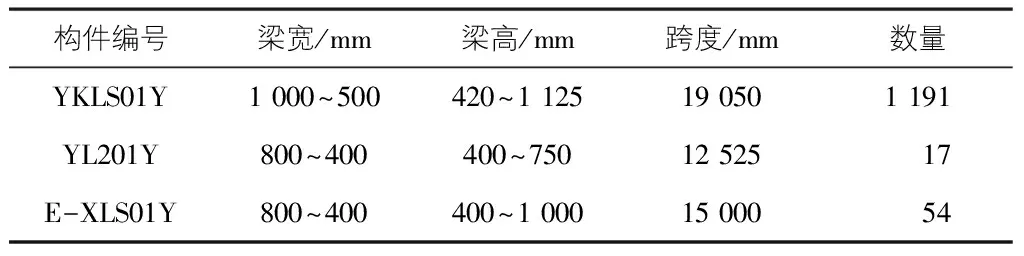

項目裙房結構類型為框架結構,商業區域游泳館因跨度要求,全部采用預應力雙曲線魚腹式鋼筋混凝土單跨梁(以下簡稱預應力梁),典型跨度為19.05 m,局部少量梁跨度為12.525 m和15 m,梁的有關參數見表1。

表1 預應力梁參數表

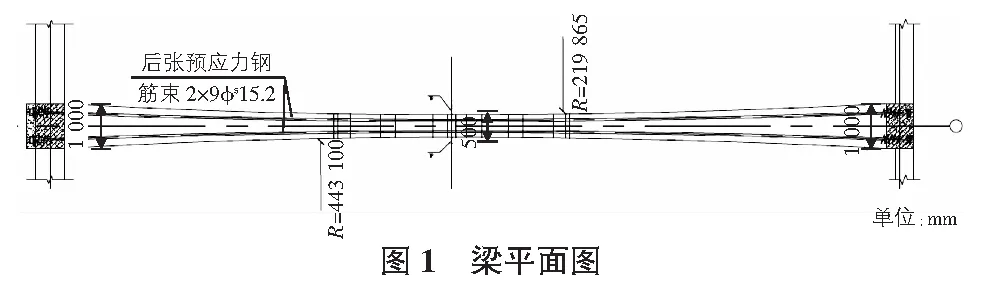

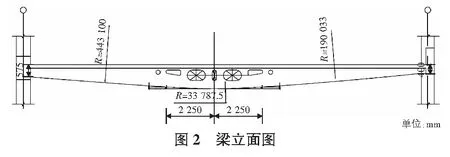

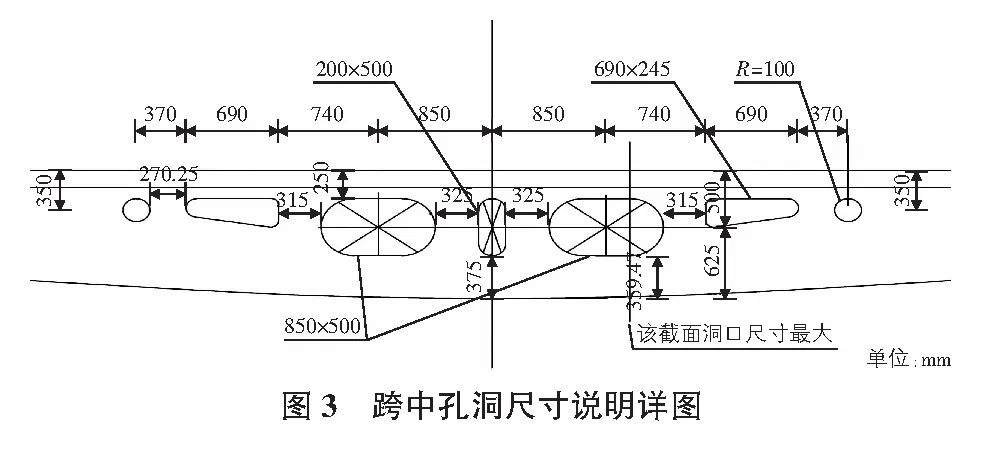

預應力梁平面呈支座寬、跨中窄的雙曲面形狀,立面呈魚腹狀,且跨中兩側平面弧度和立面弧度均不同,跨中最大梁高為1 125 mm,如圖1,圖2所示,梁跨中4.9 m范圍設有7個設備孔道,其中最大的設備孔道外緣尺寸達850 mm×500 mm,孔道高度占了梁高的45%,如圖3所示。

預應力梁混凝土強度等級為C40,采用后張有黏結預應力技術,因外立面采用清水混凝土,故將張拉端置于室內吊頂空間內的柱側。

預留孔道采用金屬波紋管成型,灌漿使用42.5級普通硅酸鹽水泥采用真空灌漿技術進行,張拉端采用夾片式錨具,固定端采用擠壓式錨具。

此種形狀的預應力梁在國內尚屬首次進行大規模應用,建設單位和設計單位要求取結構施工圖典型部位現場制作等比例實體模型對預應力梁的設計進行驗證。

實體模型取A區端部核心筒和相連的一跨框架結構,上下二層樓板結構各含2條跨度19.050 m的預應力梁。

測試的主要內容有:

1)因孔道摩擦引起的預應力損失。

2)加載過程中控制截面的應變發展情況以及裂縫開展情況。

3 測試過程與分析

3.1 孔道摩擦損失檢測與分析

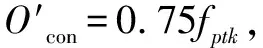

通過預應力鋼絞線張拉伸長值的測量結果,可以計算出孔道摩擦系數,由此孔道摩擦系數可得實測的孔道摩擦引起的預應力損失,張拉控制應力減去實測孔道摩擦預應力損失即為實測有效預應力,根據實測有效預應力與理論有效預應力的比較,可得有效預應力是否滿足設計要求。一層頂部預應力梁的張拉伸長值測試結果見表2。

表2 一層頂部預應力梁張拉伸長值測試結果

由于為一端張拉,預應力筋孔道摩擦系數μ和預應力束考慮孔道每米長度局部偏差的摩擦影響系數k,需要通過預應力筋張拉伸長值和張拉力來推斷。計算孔道摩擦系數μ時,取預應力束考慮孔道每米長度局部偏差的摩擦影響系數k=0.001 5,實測孔道摩擦系數μ按式(1)計算:

(1)

由式(1)即可得到預應力筋任意截面處的摩擦損失,見式(2):

σ12=Pj(1-e-(kx+μθ))

(2)

由式(1)計算所得的實測伸長值及式(2)即可得到在張拉控制應力下的孔道摩擦系數見表3。

由表3可以看出,預應力筋的孔道摩擦系數較大,但預應力筋的伸長值其實測值與理論值的偏差在規范要求的6%以內[1]。

3.2 一層頂部預應力梁變形試驗

3.2.1 測量過程與結果

因時間問題,第一次試驗在預應力張拉后孔道未灌漿的情況下即開始正式用沙袋進行加載,設計給定的荷載標準值為5.1 kN/m2,加載過程分兩步:第一步先加載至荷載標準;第二步再加載至荷載標準值的1.25倍。

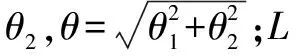

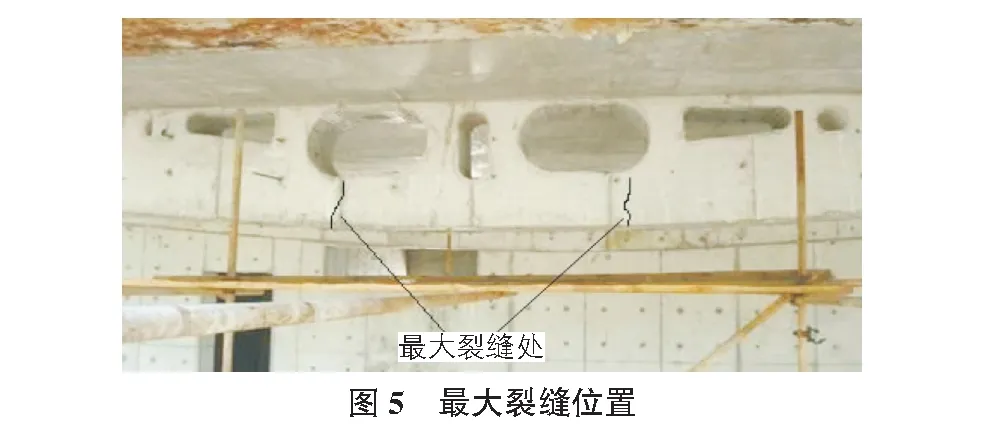

當加載至荷載標準值時,開裂情況如圖4,圖5所示,出現的裂縫主要以受彎裂縫為主,未發現斜向受剪裂縫,受彎裂縫的最大寬度為0.2 mm,分布在跨中位置;洞口周圍裂縫主要分布在兩個大洞的底邊及水平斜洞的角部,洞口底邊處裂縫寬度最大,達到0.7 mm,裂縫由洞口向梁底沿豎向發展,洞口底邊處裂縫沿梁寬度方向貫通,角部的45°斜裂縫最大寬度為0.08 mm,該裂縫的產生與跨中彎矩及洞口周圍的應力集中有關。

當加載至荷載標準值的1.25倍時,未見受拉主筋拉斷及受壓區混凝土壓壞情況,但裂縫的寬度及長度均有所發展,最大裂縫位置仍為洞口底邊,裂縫寬度由0.17 mm發展到0.18 mm,其他受彎裂縫最大值由0.2 mm發展到0.3 mm,梁底裂縫沿梁寬方向貫通,兩端支撐預應力次梁的2條矩形框架梁在此工況下只在內側的梁底發現兩條細微裂縫,寬度小于0.05 mm。

3.2.2 首次測試結論與設計改進

1)首次測試結論。在豎向荷載標準值短期作用下,洞口底邊出現的最大裂縫寬度達0.7 mm,受彎裂縫寬度較大,達到0.2 mm,無法滿足結構的正常使用及構件耐久性要求。

加載至荷載標準值1.25倍時,洞口底邊最大裂縫寬度達0.8 mm,梁底最大受彎裂縫0.3 mm,無法滿足結構的正常使用及構件耐久性要求。在荷載標準組合值1.25倍時,未發現受拉主筋拉斷及受壓區混凝土壓壞等破壞標志,可認為在標準組合值1.25倍的豎向荷載作用下,結構仍未達到承載力極限狀態,滿足承載力要求[2]。

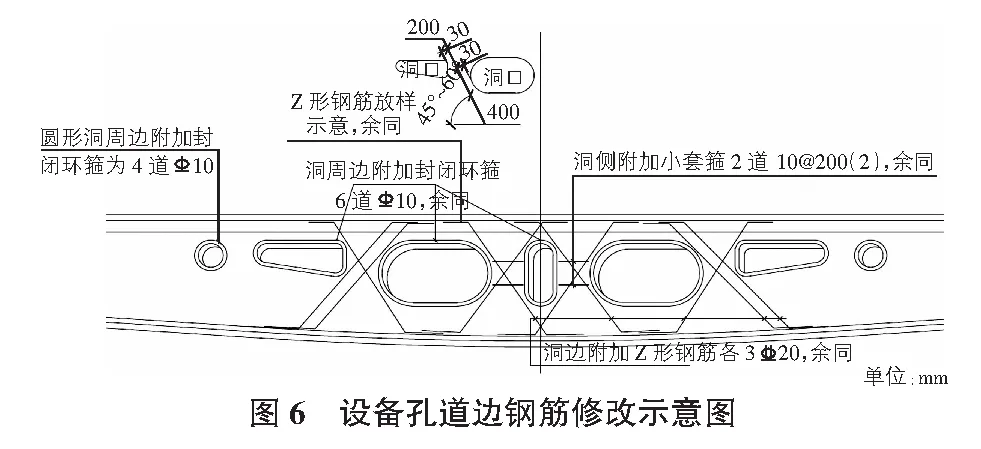

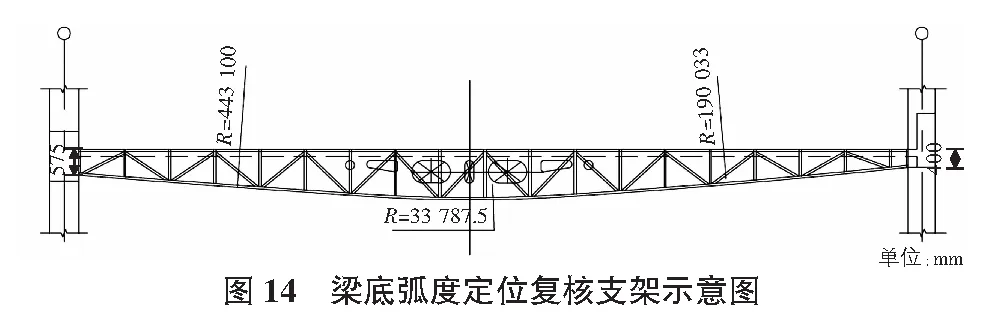

2)設計改進(如圖6所示)。梁跨中寬度需增加(最終將梁跨中截面寬度由500 mm修改為650 mm,雙曲線弧度均修改為R=443 100 mm和R=190 033 mm)。

梁底非預應力主筋需增加(最終將梁底主筋由8根修改為10根)。

洞口周邊Z形加強鋼筋數量需增多(最終將850 mm×500 mm與690 mm×245 mm洞口之間的Z形加強鋼筋由3根修改為6根)。

洞口底應增加附加鋼筋(最終增加了洞口底部附加鋼筋2根)。

洞口周邊應增加防止開裂鋼筋(最終增加了環繞封閉箍筋,箍筋形式同設備孔道形狀,增加了洞側小套箍筋2道)。

3.3 設計改進后的預應力梁變形試驗

3.3.1 試驗測量方案

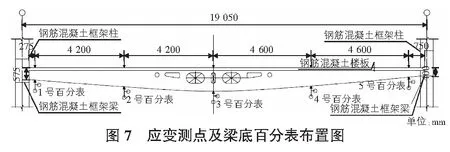

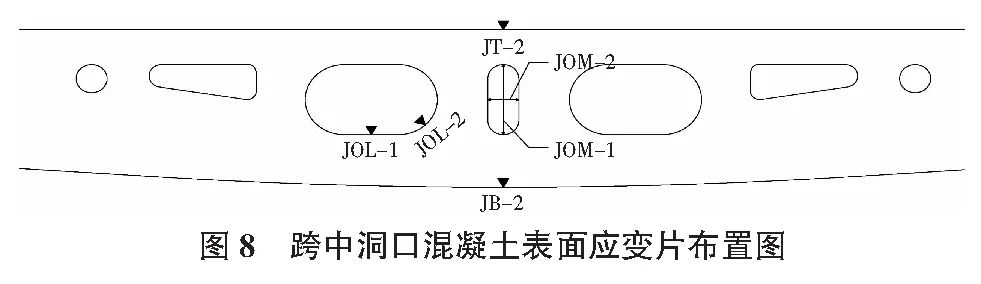

模型的一層頂部樓面有兩根預應力混凝土梁A-YKLS01Y,A-YLS01Y,沿預應力梁長度方向設置5個測試截面:梁2端、2個4分點和跨中,通過粘貼在梁表面的混凝土應變片測試表面混凝土的應變,通過梁主筋表面設置的鋼筋應變計測量梁內鋼筋的應變,通過應變和彈性模量計算相應的鋼筋應力和混凝土應力,每個測試截面布置4個混凝土表面應變片,4個內部鋼筋應變計,布置見圖7。洞口四周每根梁布置10個混凝土表面應變片,見圖8。每根預應力梁底設置5個百分表,監測梁底的豎向位移,布置如圖7所示。

在預應力張拉且孔道灌漿達到強度后開始正式采取“模型屋面封閉注水”方式進行加載,設計給定荷載標準值為5.1 kN/m2,加載過程分兩步:第一步先加載至荷載標準;第二步再加載至荷載標準值的1.25倍,加載過程中按設定時間間隔記錄應力與變形。

3.3.2 二次試驗情況

二層頂部預應力梁按照設計改進措施進行了施工,在預應力張拉且孔道灌漿達到強度后再次進行了加載試驗。

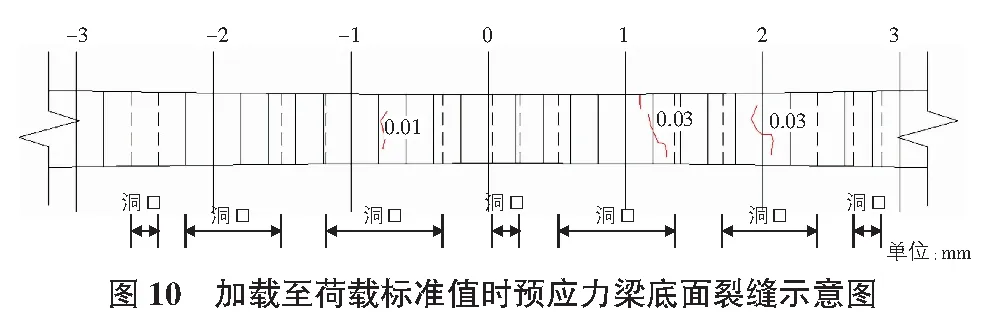

1)加載至荷載標準值時情況如下:裂縫數量較少且主要為受彎裂縫,梁底裂縫寬度為0.01 mm~0.03 mm,梁底裂縫沿梁寬方向未貫通,梁上未發現斜向受剪裂縫。

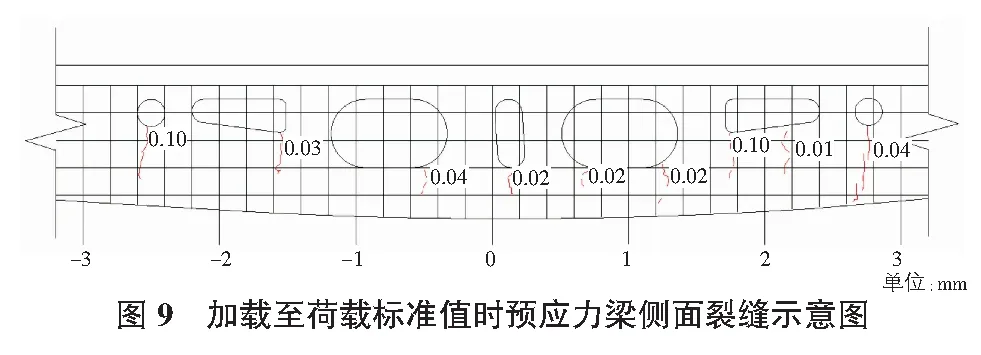

梁側面洞口周圍裂縫很少,主要分布在兩個大洞洞口底邊及斜洞洞口的角部,斜洞洞口角部處裂縫寬度較大,最大達到了0.10 mm,裂縫由洞口向梁底沿豎向發展,洞口底邊處裂縫沿梁寬度方向并未貫通(見圖9,圖10)。

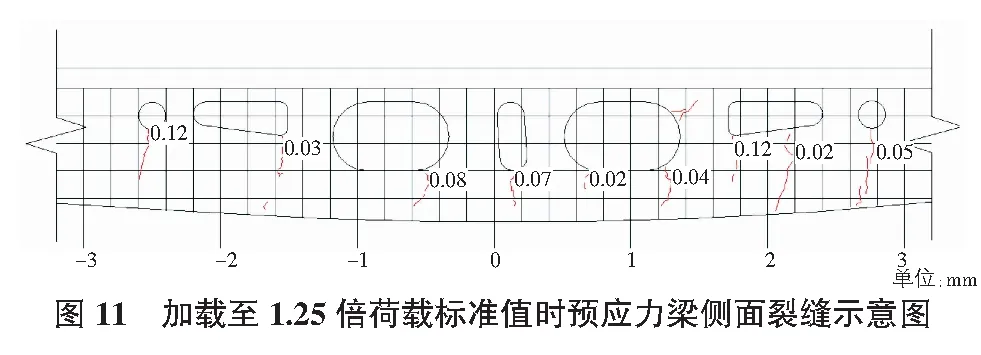

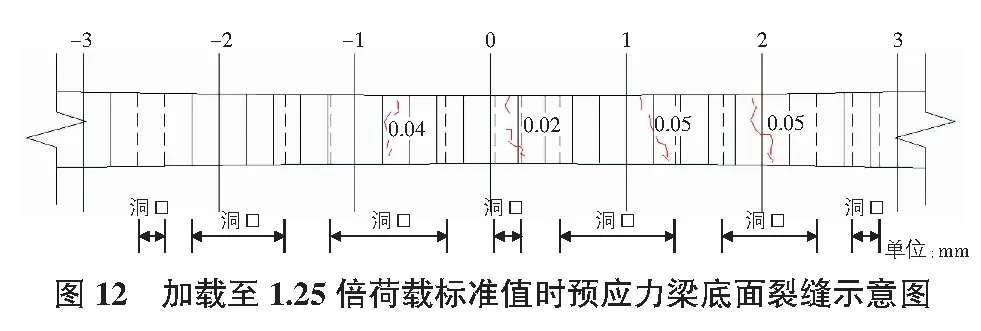

2)加載至1.25倍荷載標準值時情況如下:主要為受彎裂縫,數量仍然較少,但裂縫寬度及長度均有所發展,寬度為0.02 mm~0.05 mm,梁底裂縫沿梁寬方向貫通,梁上未發現斜向受剪裂縫。洞口底邊最大裂縫由0.10 mm發展到0.12 mm(見圖11,圖12)。

第二次試驗的測試數據見表4,圖13。

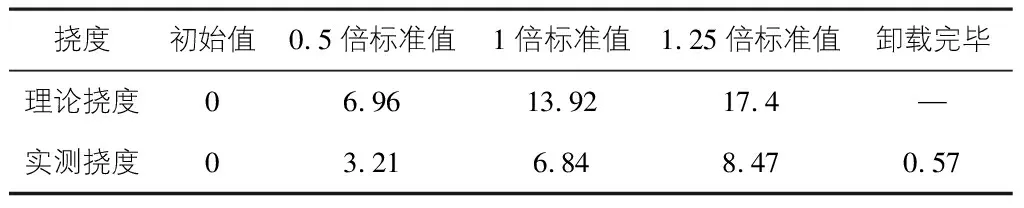

表4 撓度實測數據

3.3.3 二次測試結論

在豎向荷載標準值短期作用下,洞口底邊出現的最大裂縫寬度0.1 mm,梁底受彎裂縫的寬度為0.01 mm~0.03 mm,且裂縫數量較少,滿足結構的正常使用及構件耐久性要求。在1.25倍的豎向荷載標準值短期作用下,洞口底邊的最大裂縫寬度達0.12 mm,梁底最大受彎裂縫寬度為0.05 mm,同時在該荷載作用下,未發現受拉主筋拉斷及受壓區混凝土壓壞等破壞標志,可認為在1.25倍的豎向荷載標準組合值作用下,結構未達到承載力極限狀態,滿足承載力要求。

經過對預應力梁設計改進,預應力梁在豎向荷載標準組合值短期作用下,滿足結構的正常使用及構件耐久性要求,在1.25倍的豎向荷載標準組合值短期作用下,滿足承載力要求[3]。

4 預應力梁施工

4.1 工藝流程

梁支撐的搭設→梁底模安裝→梁鋼筋骨架綁扎→安裝預應力定位支架→波紋管、墊板安裝→預應力穿筋→預應力筋驗收→綁扎梁非預應力筋→梁非預應力筋驗收→跨中預留洞模板安裝→跨中預留洞模板驗收→梁側模安裝→梁模板、支撐檢查驗收→混凝土澆筑(留置試塊)→混凝土養護→預應力筋張拉(混凝土強度達到100%)→孔道灌漿→切除多余鋼絞線→混凝土封頭。

4.2 主要施工技術措施

1)梁底弧度控制。為保證梁底弧度準確,現場制作等比例的定位復核支架(見圖14),在搭設梁底支撐橫桿時,將支架吊至相應位置,以梁跨中和跨端為標高控制點,控制標高確定后,按照支架底確定支撐橫桿的標高。

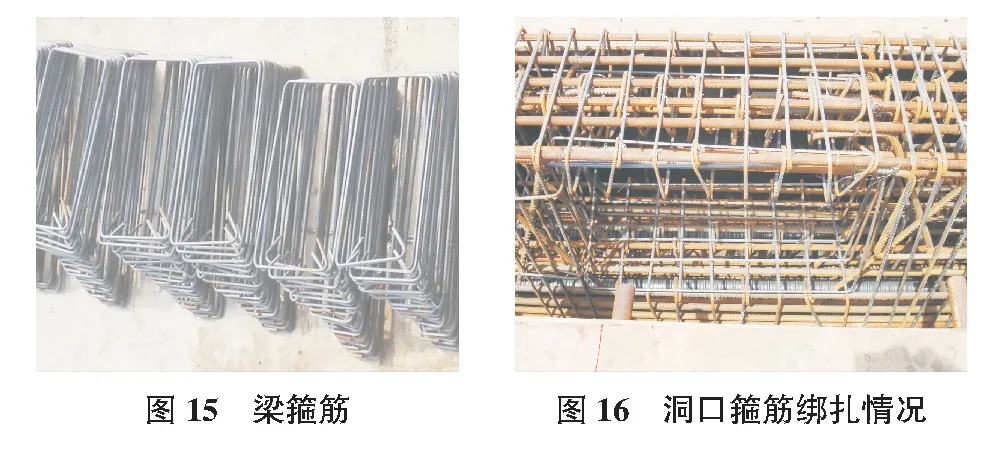

2)箍筋下料成型。預應力梁的三面均為曲線,在梁的跨度方向每個箍筋均為不同尺寸型號,必須在準確翻樣的基礎上,分型號加工,大面積開始加工和施工前應先制作樣板并進行驗收(見圖15,圖16)。

3)預應力筋下料、固定端擠壓制作及安裝。預應力鋼絞線下料采用砂輪機進行切割,切口與鋼絞線垂直,以保證切口平順,絲頭不散,并對切頭進行包裹。下好料的按規格、長度均勻碼放在平坦光滑的地面,以免鋼絞線打節、磨損。預應力筋使用前,用擠壓機將固定端鋼套筒擠壓成型,并將套筒和擠壓墊板連接,墊板前設螺旋筋。

4)張拉端墊板安裝。預應力框架梁鋼筋主筋綁扎定位后,開始進行張拉端承壓墊板安裝。本工程張拉端設在懸挑板下端,由于承壓墊板安裝在主次梁節點處,安裝部位還有梁柱節點,安裝時根據情況可部分調整非預應力筋位置,以保證墊板位置。

5)波紋管安裝及預應力穿筋。波紋管安裝前,先在框架梁內安裝預應力定位支架,其間距約為1 000 mm。支架用φ12 mm直徑的鋼筋制作。由于非預應力筋較密,在梁腰筋綁扎前鋪設波紋管,否則可能出現梁柱節點處及懸挑梁下端沖突交叉現象,導致布管困難。當預應力筋與非預應力鋼筋沖突時,預應力筋優先于非預應力筋。波紋管布置完成后,隨即逐一進行穿筋,穿筋前需檢查預應力筋是否有破損情況。

6)混凝土澆筑及養護。預應力筋、鋼絞線、波紋管完成隱蔽驗收合格后方可實施封模及混凝土澆筑。由于魚腹梁跨中設計了多個預留洞,在對預留洞模板進行支設時,必須保證洞口形狀及位置準確。需特別控制混凝土澆搗過程中波紋管、錨具和承壓板的保護,不得使混凝土直接沖擊振動,以免造成波紋管破裂或移位。澆搗過程中重點關注張拉端、固定端、梁柱節點鋼筋密集處等關鍵部位,確保周邊混凝土密實。混凝土澆筑需留置同條件試塊,認真養護,以確定張拉日期。

7)預應力筋的張拉。預應力梁張拉前對預先留置的同條件試塊進行監測,確定抗壓強度達到設計值100%。張拉前對每條梁分組編號、醒目標記,逐條張拉,數據與梁號一一對應,確保張拉過程受控。預應力筋張拉采用應力應變雙重控制方式,以應力控制為主,以應變控制為輔。如張拉過程張拉值出現異常,預應力筋的實際伸長值超過理論伸長值±6%范圍時,要立即停止張拉,待查明原因后再繼續進行張拉。

8)灌漿。預應力筋張拉靜置12 h,觀察無異后72 h內進行孔道灌漿,以防預應力筋松弛或銹蝕。孔道灌漿料強度不低于M30級,根據天氣情況水灰質量比控制在0.42~0.48之間。并摻入水泥重量10%~12%的膨脹劑,以確保孔道灌漿密實性可靠。灌漿壓力0.5 MPa~0.7 MPa直至排氣孔飽滿和冒出濃漿為止。各孔道灌漿應一次完成,均勻緩慢穩步的進行。壓漿后逐個孔道檢查密實情況。

9)錨具封堵。預應力筋按設計參數張拉完成后,關閉進漿口、壓漿機。切除鋼絞線預應力筋多余部分,留設長度在錨具外露不小于30 mm,清除錨具周邊油漬、浮漿,并依據設計內容使用混凝土封堵張拉端,確保密實。同時留存同條件砂漿試塊,以判定抗壓強度。

5 結語

大跨度、雙曲線、異形魚腹式預應力梁對設計及施工單位都提出了新的挑戰,本工程通過對施工現場實體模型進行了兩次測試,設計院通過測試結果,修改并確定了預應力梁的設計和方案。總承包商在施工過程中,通過精心組織和施工,確保了雙曲線圓弧梁成型外觀平整光滑,結構尺寸精確,預留設備孔道尺寸準確,形狀一致,完全達到設計要求,為該工程大跨度成型效果的設計落地打下了堅實的理論和實踐基礎。在大跨度、異形多變形預應力梁設計、施工方面積累了數據、工藝、維護保養技術經驗。