滾動軸承接觸疲勞裂紋建模與擴展規律研究

郭 偉 曹宏瑞 訾艷陽 尉詢楷

1.西安交通大學機械制造系統工程國家重點實驗室,西安,7100492.中煤科工西安研究院(集團)有限公司,西安,7100773.北京航空工程技術研究中心,北京,100076

0 引言

滾動軸承被稱為“工業的關節”,被廣泛應用在能源、重工、運載和國防等領域重大裝備中,其工作性能和狀態直接影響著設備乃至整體機構的穩定運行。滾動軸承常見的損傷失效方式有裂紋、斷裂、磨損、疲勞、塑性變形和腐蝕等,其中軸承的滾動接觸疲勞是失效的主要模式之一[1]。滾動接觸疲勞按照起始萌生到最終失效的機理通常可分為起源于表面的點蝕和起源于次表面的剝落,次表面疲勞剝落是滾動軸承在具有光滑表面和彈性流體潤滑條件下的主要失效模式。斷裂力學理論常用于研究裂紋的疲勞擴展行為和擴展機理,而數值模擬方法是研究材料疲勞失效的一種強有力的手段。滾動接觸疲勞的研究主要包括輪軌接觸、滾動軸承接觸和齒輪面接觸等幾種,國內外許多學者通過數值模擬方法建立滾動接觸疲勞裂紋模型,研究不同載荷條件下材料內部應力應變場的變化,同時對材料疲勞損傷裂紋的擴展進行分析和仿真[2-5]。

基于斷裂分析的傳統有限元方法需要對網格進行重構,計算量較大,同時裂紋只能沿網格邊界擴展而不能穿過單元。擴展有限元法(extended finite element method, XFEM)具有不依賴網格劃分、裂紋擴展時能夠穿過單元和不需要預知擴展路徑等優點,可以模擬裂紋的自由擴展路徑,在裂紋擴展的研究中逐漸顯出了優勢。BELYTSCHKO等[6]用附加函數法研究裂紋擴展問題,開啟了XFEM的應用。MOЁS等[7]和BUDYN等[8]引入Heaviside跳躍函數,開始將XFEM用于解決不連續性問題。國外對擴展有限元的應用較為廣泛,不僅是對各向同性材料進行研究,而且深入到各向異性材料和彈塑性問題,在裂紋擴展、夾雜、孔洞、微結構、接觸和多相等不連續問題上都取得了一定的進展[9-11]。國內對擴展有限元的利用開始于2005年,李錄賢等[12]第一次全面綜述了XFEM的實現和應用。方修君等[13]闡述了XFEM在ABAQUS平臺的應用。余天堂[14]模擬了三維裂紋并將XFEM應用到不連續巖體問題中。XFEM在巖土裂紋方面得到了廣泛的應用,也證明了其可靠性[15-16]。近年來XFEM理論得到進一步完善和發展,能夠滿足更復雜工況條件需求,在軌道的輪-軌接觸疲勞[17]、齒輪的齒根疲勞裂紋擴展[18-19]、材料裂紋演化機制[20-21]等方面也有一些應用研究,但在滾動軸承方面應用研究仍然較少。

本文建立了包含初始裂紋的滾動接觸疲勞擴展有限元模型,模擬了次表面存在初始裂紋時的裂紋擴展路徑,研究了初始裂紋的角度、所處深度和裂紋長度對裂紋擴展行為的影響。

1 裂紋擴展理論和XFEM的應用

1.1 裂紋擴展基礎理論

載荷作用下,若裂紋尖端塑性變形區相對裂紋長度非常小,則可以采用線彈性斷裂力學研究裂紋的演化和失效行為。

1.1.1裂紋尖端應力強度因子計算

對于二維線彈性平面裂紋問題,張開型(Ⅰ型)裂紋的尖端應力場為[22]

(1)

(2)

(3)

式中,KⅠ為Ⅰ型裂紋尖端應力強度因子,表征裂紋尖端的塑性變形程度并判斷裂紋發展的趨勢,其數值與裂紋長度和載荷有關;a、θ為點的圓柱極坐標,當a和θ趨于0時,裂紋尖端附近點的應力趨于無窮大,即應力的奇異性;f(θ)為量綱一參數。

滑開型(Ⅱ型)開裂模式的應力場方程類似上面的公式,平面無限大板中裂紋傾斜狀態下,σxx不產生應力強度因子,而σyy和σxy分別產生Ⅰ型和Ⅱ型開裂模式的應力強度因子KⅠ與KⅡ,可以表示為[18]

(4)

(5)

式中,α為裂紋傾斜角。

1.1.2裂紋的失效準則

實際工程中,復合型裂紋的走向會沿著裂紋分支,而不是原有的裂紋面擴展,裂紋的失效準則目前主要有基于應力的應力強度因子準則、最大拉應力準則、基于能量的最大能量釋放率準則以及最小應變能密度準則。其中,應力強度因子準則主要適用于Ⅰ型裂紋的脆性材料,最大拉應力準則的缺點在于其判定斷裂只由6個獨立應力分量中的1個完全決定,而最小應變能密度準則不適用于壓縮情況,因此本文采用最大能量釋放率準則[23]。

根據能量守恒定律,裂紋擴展中材料系統內能的增量(包括彈性應變能、新的裂紋面表面能增量和塑性變形功)與外力做功相等。裂紋擴展單位面積時材料內部釋放的能量表示為能量釋放率G,裂紋擴展單位面積時所消耗的能量臨界值表示為GC,當能量釋放率G的值大于材料的臨界能量值GC時裂紋即開始擴展。

1.2 擴展有限元的應用

擴展有限元是在常規有限元的基礎上利用單位分解思想發展而來的。常規有限元的形函數一般是多項式,其應用精度受限于多項式局部逼近。單位分解思想利用局部解作為形函數,使有限元形函數不再受限于多項式[24-25],可以構造自定義的形函數對特定問題進行求解。基于這種思想,擴展有限元引入不連續函數解決不連續問題,改變形函數以實現較好的局部逼近,在位移場中增加帶有附加自由度的富集函數,使場變量的逼近函數獨立于網格之外,裂紋和計算的網格是各自獨立的,因此劃分網格時不需要考慮裂紋,裂紋擴展時也不用考慮裂紋尖端變形和網格劃分。裂紋可以沿著依賴解的任意路徑生長,不需要預定義裂紋的方向和裂紋發展的形狀,也不用進行網格重構。由于擴展有限元中的裂紋可以穿過單元,故常用水平集函數分析界面位置并進行跟蹤[26-27],并構造形函數描述不連續問題。

ABAQUS軟件的XFEM功能模塊需要定義裂紋的開裂機制:材料的損傷起始準則用于判斷能否使裂紋開裂,對應的是裂紋擴展之前的損傷積累階段;損傷演化規律用于判斷裂紋是否能夠形成,對應裂紋開始擴展以后的發展階段。

ABAQUS有限元軟件包含6種材料損傷起始準則,分別為最大主應力準則、最大主應變準則、最大名義應力準則、最大名義應變準則、應力比平方和準則以及應變比平方和準則,其中只有最大主應力準則能夠實現裂紋自由擴展,因此本文的計算中采用最大主應力準則,用指標值F衡量損傷是否開始,當F值為1時損傷開始,其表達式為[28]

(6)

材料中損傷積累滿足損傷起始準則后,擴展有限元中材料行為即由損傷演化規律決定。損傷演化規律表示的是材料剛度衰退速率,主要有基于位移和基于斷裂能這兩種演化規律,其中基于斷裂能的演化規律通過給出的臨界斷裂能和相應參數確定單元的演化,本文采用POWER(基于冪法則的斷裂能損傷準則)規律。

2 滾動接觸疲勞擴展有限元模型的建立

2.1 擴展有限元模型可靠性驗證

采用一個簡單的單邊切口梁的Ⅰ型開裂過程仿真算例驗證擴展有限元可以用于仿真材料的開裂。單邊切口梁為路面瀝青混合材料,數據參考文獻[29],模型長376 mm,寬70 mm,梁中間底部預設19 mm初始裂紋。圖1是Ⅰ型開裂模式下模型變形圖,可以看出,隨著載荷施加,在初始裂紋尖端損傷累積到一定程度后,初始裂紋從下向上一步步擴展至整個切口梁從中徹底斷開。

圖1 Ⅰ型開裂模式下的模型變形示意圖

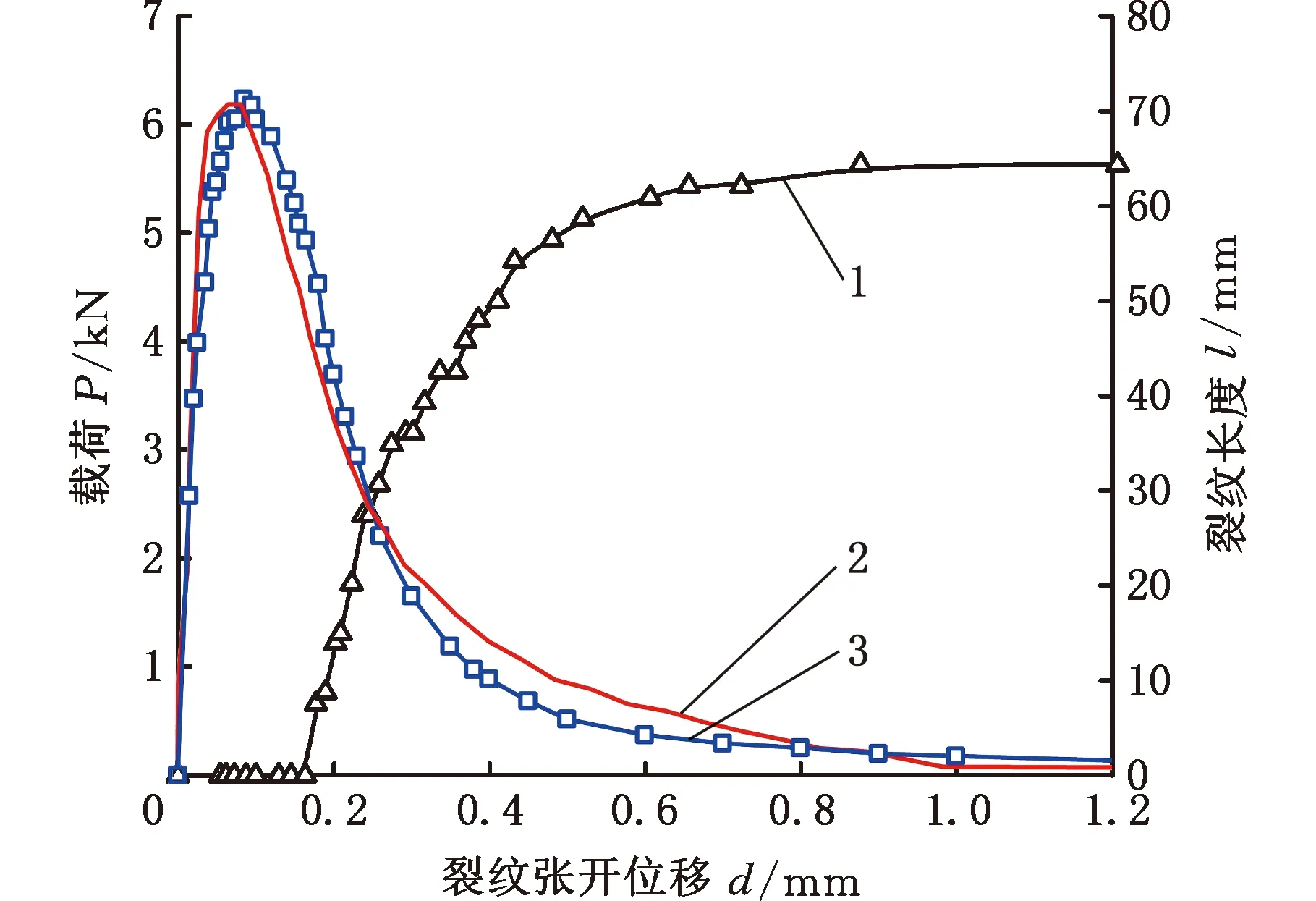

1.裂紋長度變化 2.實驗結果 3.模擬結果圖2 Ⅰ型開裂模式下P-CMOD曲線和裂紋擴展長度變化

圖2所示為計算的載荷-裂紋張開位移(crack mouth opening displacement, CMOD)曲線與文獻[29]實驗結果的對比,曲線下方包圍的面積反映斷裂能大小。由圖2可見,模擬的結果與實驗結果的發展趨勢一致,曲線的峰值和曲線包圍的面積也比較接近。圖中裂紋長度l隨裂紋張開位移d的變化趨勢與材料斷裂過程的基本發展趨勢相符。在裂紋尚未擴展時期,材料處于損傷累積狀態,載荷峰值也出現在這個階段;損傷累積達到臨界值時,初始裂紋開始擴展;隨著裂紋發展,裂紋增長的速度逐漸減慢。圖中模擬結果與文獻[29]中實驗結果吻合較好,說明擴展有限元方法可以很好地用于裂紋擴展的計算。

2.2 滾動接觸疲勞擴展有限元模型

以30311圓錐滾子軸承為研究對象,建立二維半無限區域滾動接觸模型,模型尺寸為x方向長度10b,y方向深度8b,b為接觸半寬,30311圓錐滾子軸承在2 GPa的最大接觸應力作用下b=0.1 mm。模型尺寸相比接觸半寬b足夠大,可以完整體現出Hertz應力場的影響區域,同時可以忽略模型邊界應力以及變形的影響。由于計算區域較小,可將滾動接觸受力面近似視為一個平面,施加Hertz接觸應力,其表達式為[30]

(7)

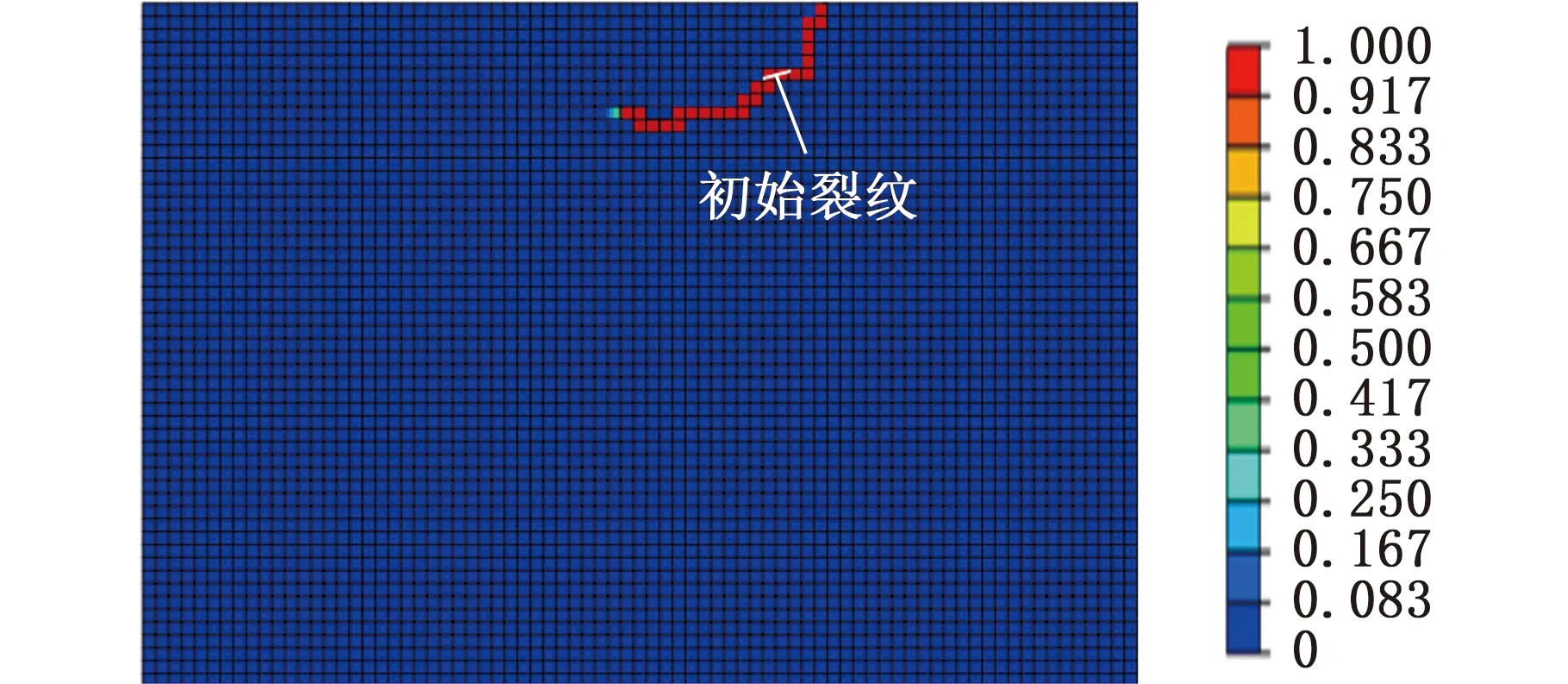

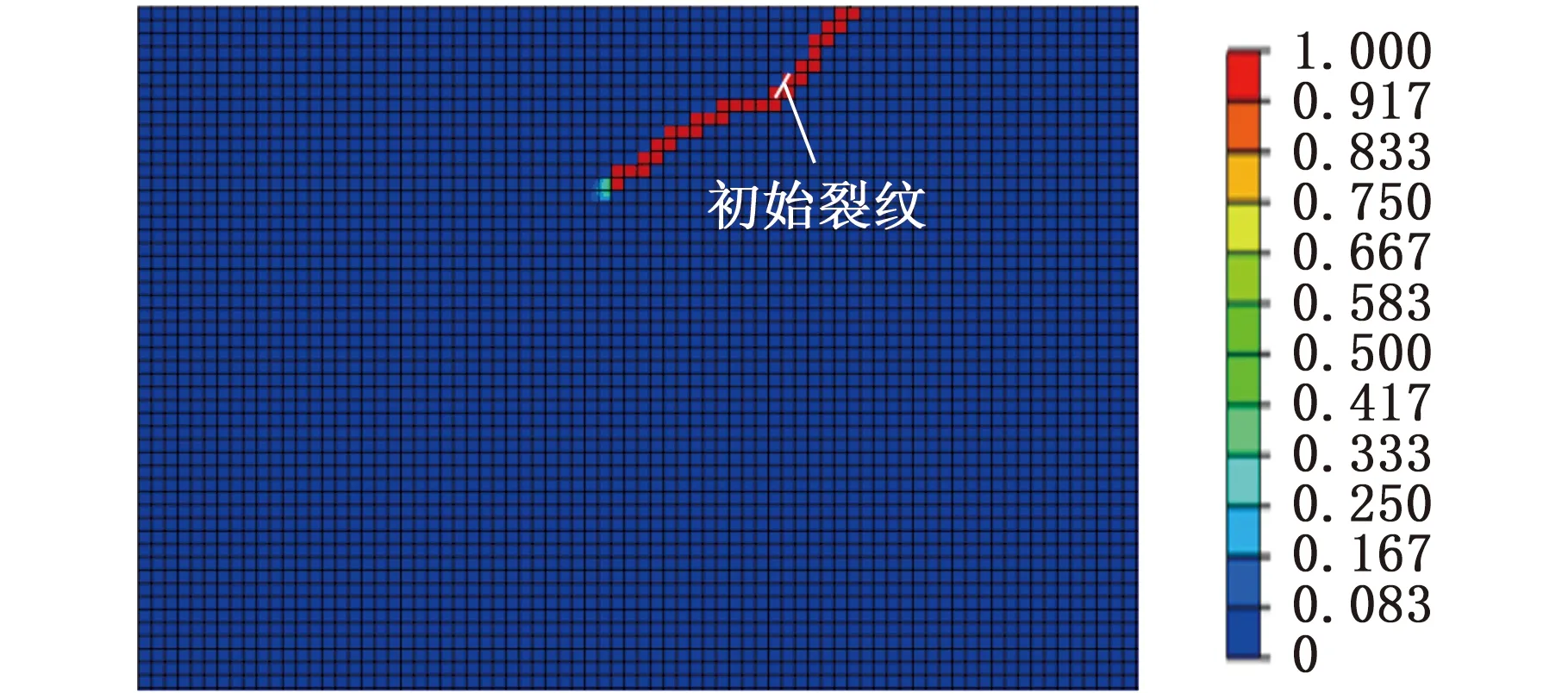

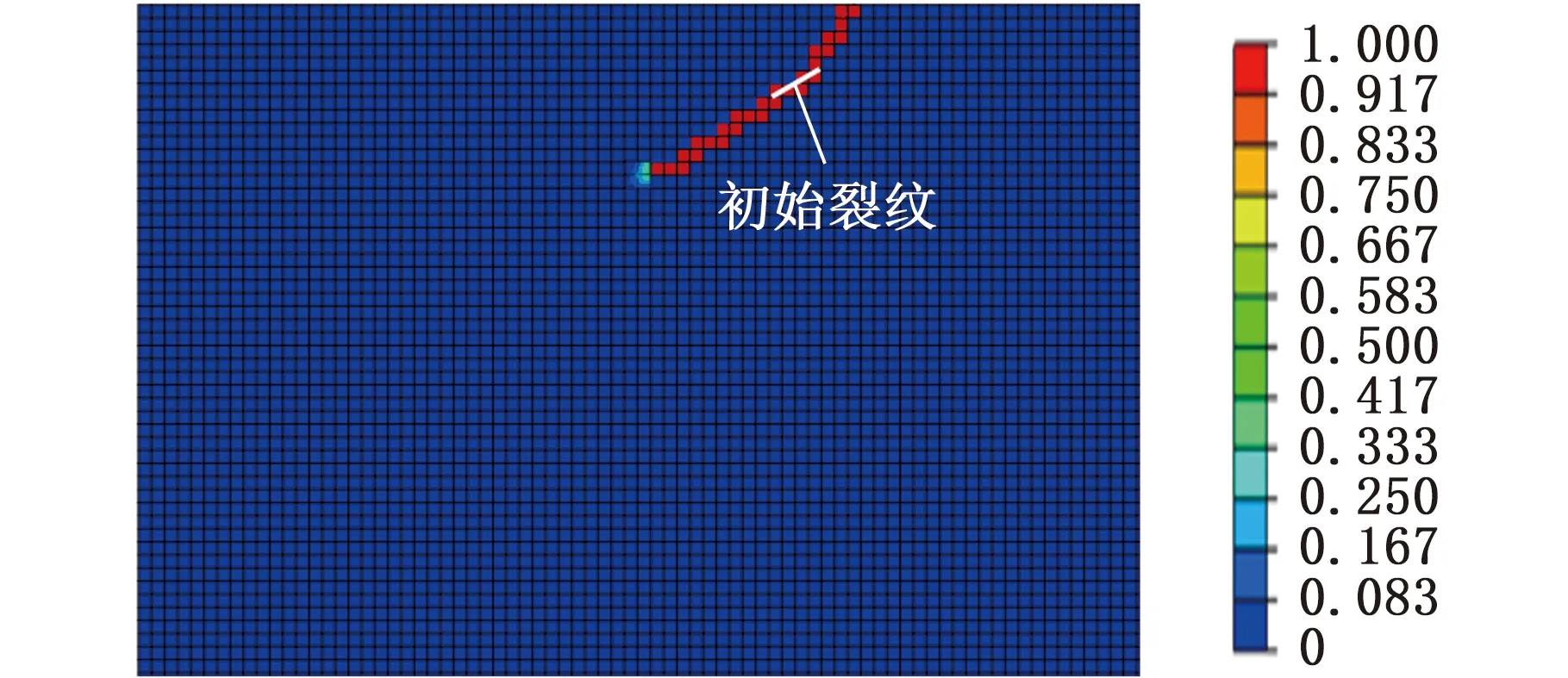

預設傾斜的、長度為0.02 mm的起始裂紋,模型局部如圖3所示。模型劃分單元數目8000個,單元類型為平面應變CPE4,最大接觸力σmax=2 GPa,忽略摩擦力。模型材料為GCr15,相關參數如表1所示。實際材料中,萌生于次表面的微裂紋尺寸及所處的位置等是隨機的,研究不同的起始微裂紋傾斜角度、在材料中的深度和尺寸對疲勞裂紋擴展行為的影響。

圖3 裂紋位置示意圖

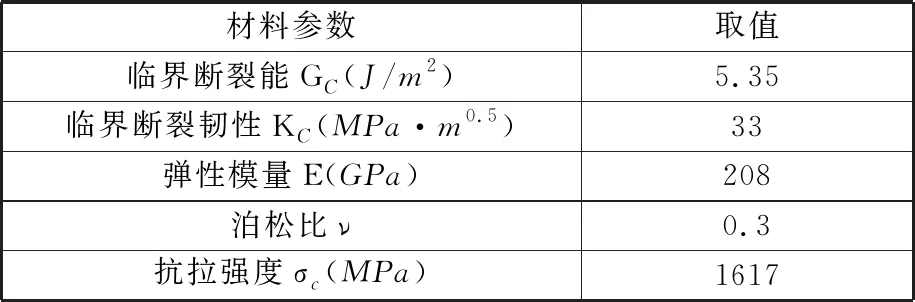

表1 模型中的材料參數

3 結果分析

3.1 疲勞裂紋擴展路徑分析

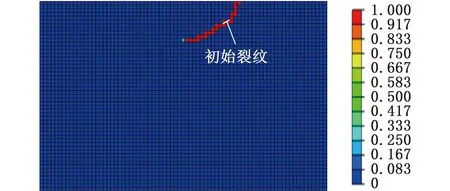

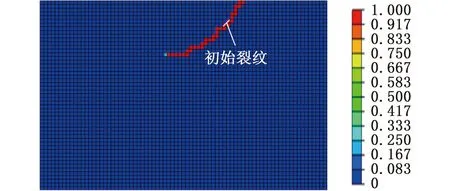

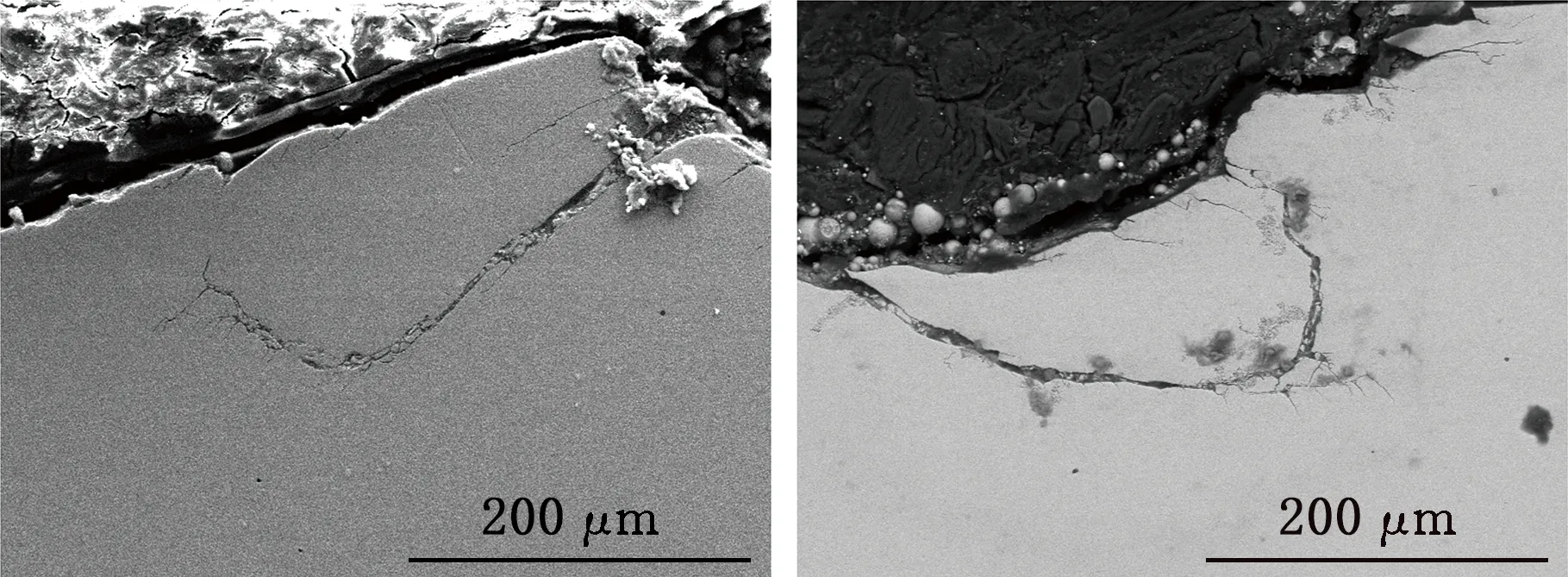

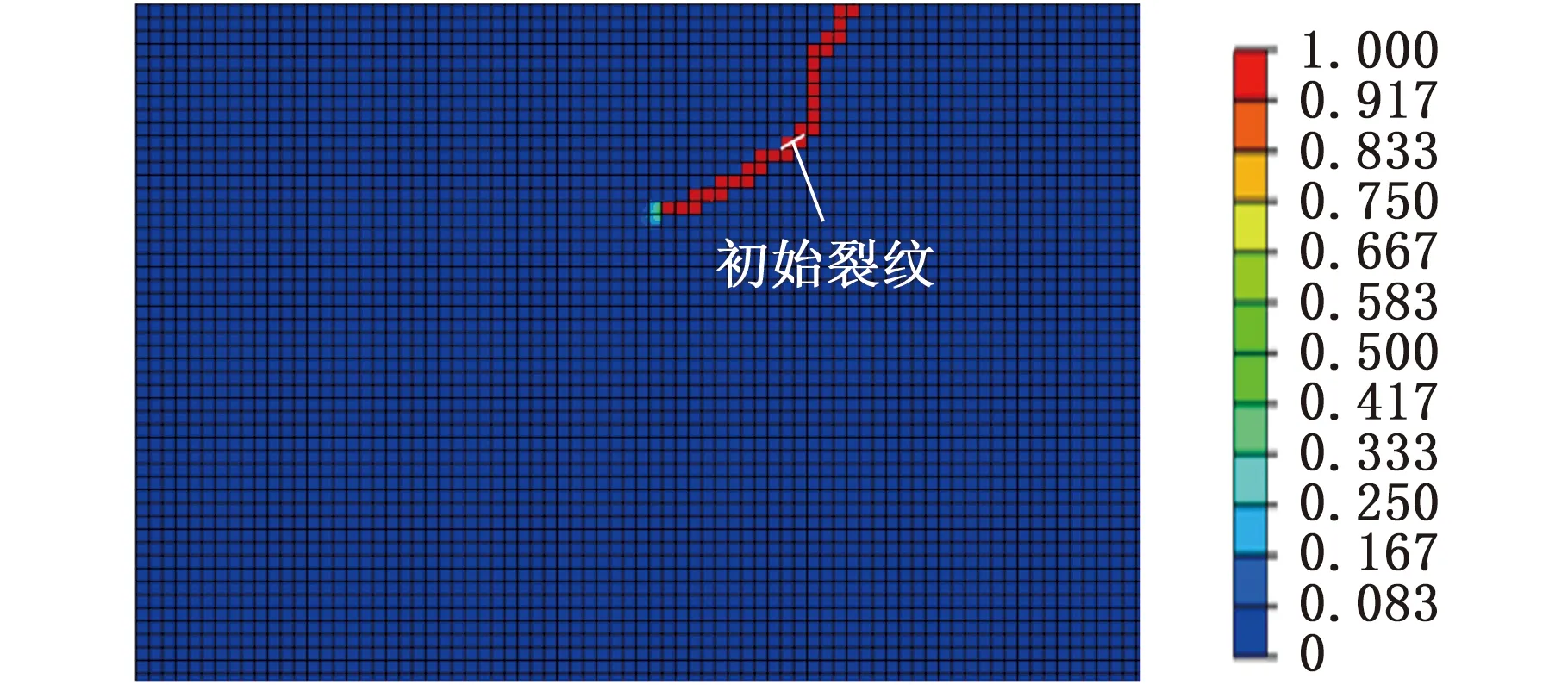

(1)初始裂紋傾斜角度對裂紋擴展路徑的影響。保持起始微裂紋長度0.02 mm、所處深度0.05 mm及其余外部條件不變,改變其傾斜角度。以微裂紋靠近表面的一端從初始位置延伸到表面作為疲勞裂紋擴展行為的結束,不同傾斜角度初始裂紋的擴展路徑如圖4所示。圖中剛度衰減結果可以用損傷參數表示,參數為0代表未損傷,1代表完全破壞,此時單元從網格中移除,裂紋向前延伸。由圖4可知,不同初始裂紋傾斜角度對裂紋擴展路徑的影響比較明顯,進而導致最終疲勞剝落區域尺寸出現差異。隨著起始裂紋傾斜角度的變大,近表面裂紋尖端的擴展路徑與表面之間的夾角變小,傾斜角度在15°和30°時,近表面端擴展路徑具有明顯的滑開開裂模式特點;而隨著角度的增大,裂紋遠表面端擴展路徑逐漸向材料內部延伸,裂紋傾斜角度在10°~45°時,擴展路徑先向基體材料內部延伸再轉向表面,但角度越大,裂紋越向材料內部擴展;到初始裂紋角度為60°時,裂紋遠表面端沒有表現出向表面轉向的趨勢。這種現象與文獻[31]中滾動接觸疲勞裂紋擴展路徑在掃描電鏡(SEM)下的觀察結果相符,如圖5所示。傾斜角度較小的裂紋,其擴展路徑易轉向表面發展,進而形成疲勞剝落;而傾斜角度較大的裂紋,傾向于向材料內部擴展而不是轉向表面。

(a)裂紋傾斜角度15°

(b)裂紋傾斜角度30°

(c)裂紋傾斜角度45°

(d)裂紋傾斜角度60°圖4 不同的初始裂紋傾斜角度下裂紋擴展路徑

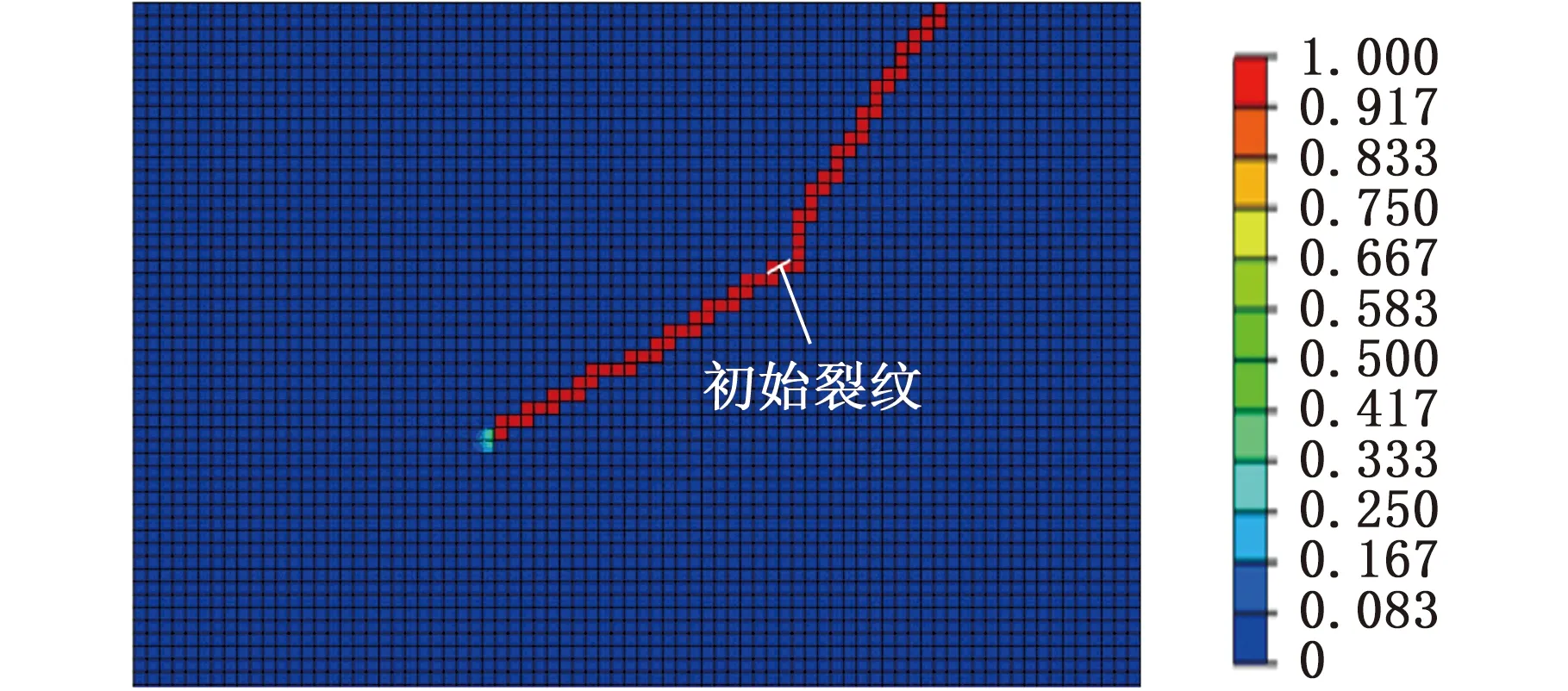

(2)初始裂紋所處深度對裂紋擴展路徑的影響。疲勞裂紋萌生位置一般在次表面Hertz應力場范圍內,微裂紋深度超過一定值后對疲勞裂紋萌生的作用很小[32],取4種不同初始裂紋深度,保持裂紋長度0.02 mm、傾斜角度30°及其他外部條件不變,圖6所示為裂紋擴展路徑計算結果。從圖6中可以看出,4種不同初始裂紋深度下裂紋形狀比較相似,但深度的變化導致裂紋延伸到表面的時間和最終剝落區域大小產生差異。隨著初始裂紋深度的增大,最終的裂紋路徑也越來越往基體材料內部生長;同時深度增加意味著Hertz應力場的影響減小,裂紋擴展速率變慢且難度增加,擴展到表面就需要更長的時間,裂紋遠表面端也難以快速轉向表面,這樣就使得深層裂紋的長度和跨度均變大,導致較大面積的剝落。

(a)小角度裂紋擴展路徑

(b)大角度裂紋擴展路徑

(a)深度0.05 mm

(b)深度0.10 mm

(c)深度0.15 mm

(d)深度0.20 mm

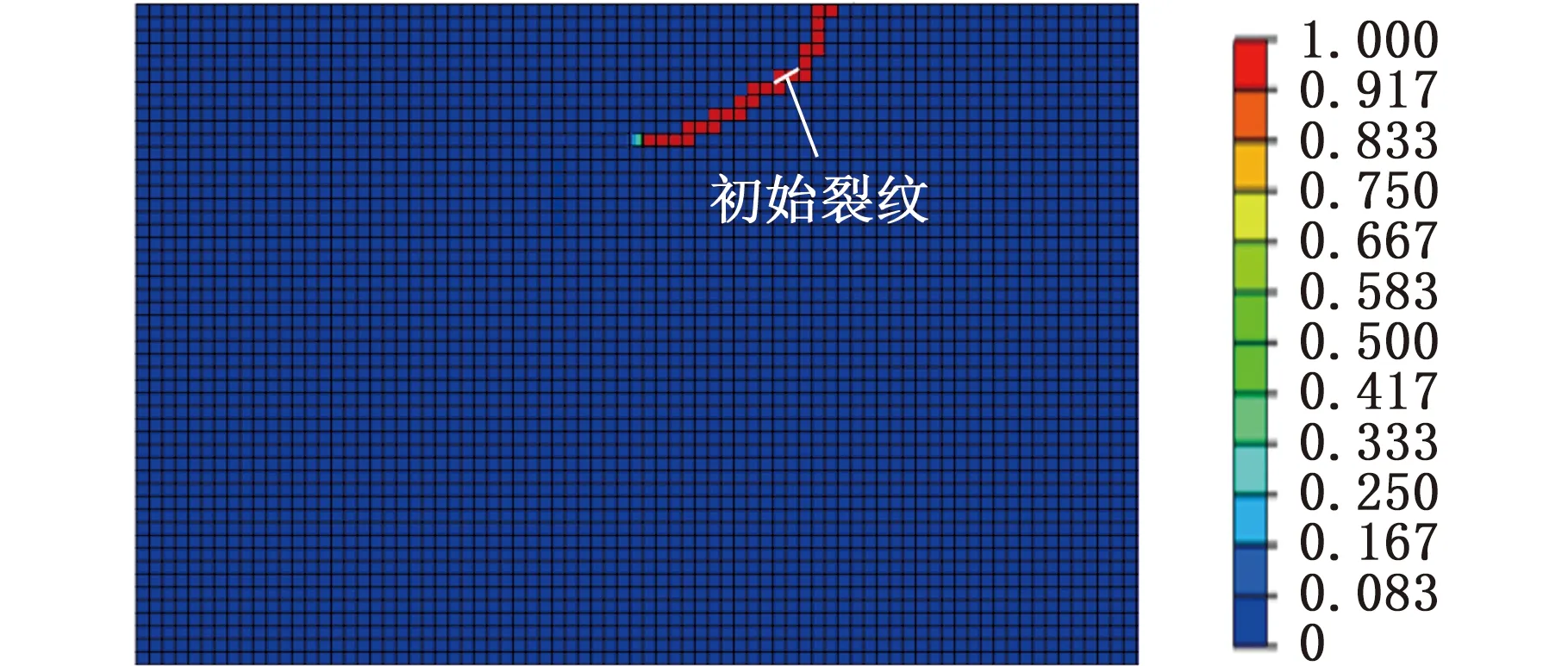

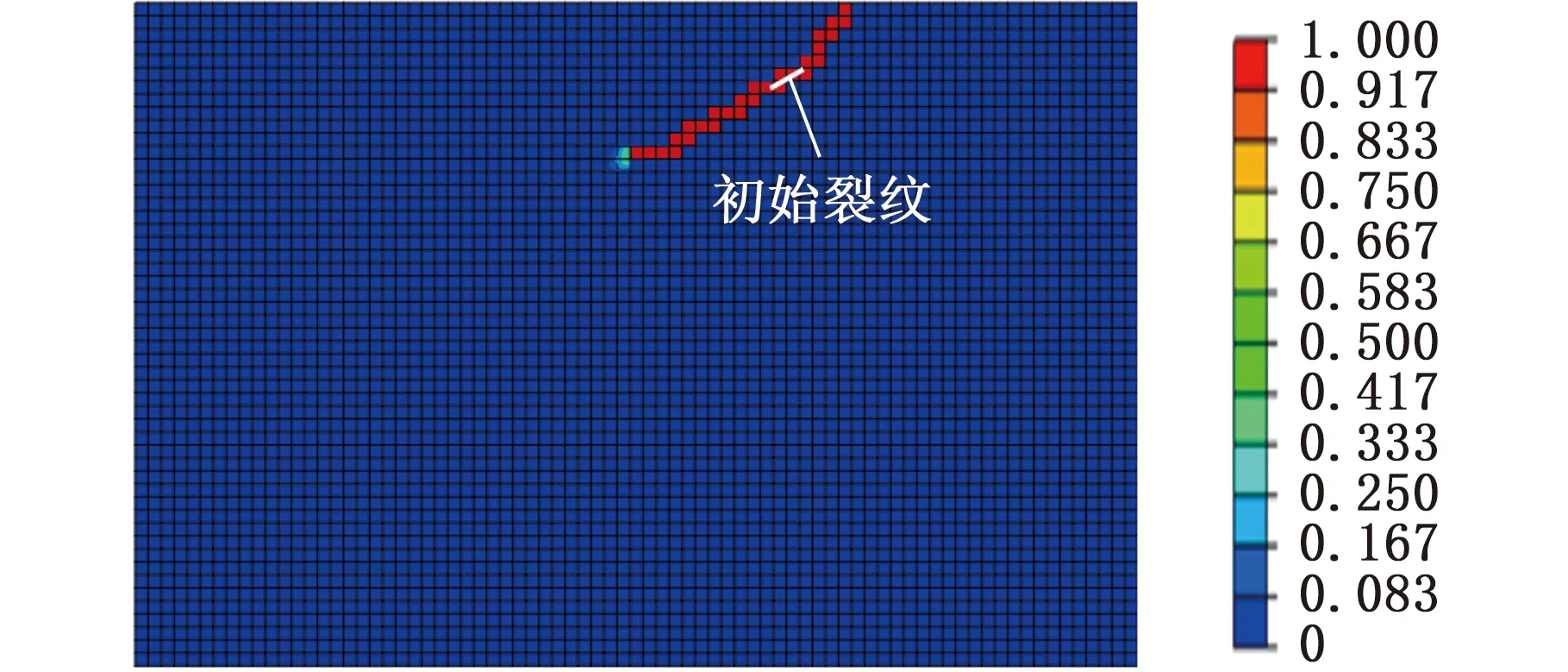

(3)初始裂紋長度對裂紋擴展路徑的影響。金屬材料在損傷力學中定義的微元通常是在0.1 mm范圍內[33],考察0.01 mm、0.02 mm、0.03 mm和0.04 mm等4種初始裂紋長度下疲勞裂紋擴展行為。保持初始裂紋深度0.05 mm、傾斜角度30°及其余外部條件不變,圖7所示為不同初始裂紋長度的擴展路徑計算結果,可以看出,4種不同初始裂紋長度下裂紋擴展路徑差別較小。隨初始裂紋長度的增加,裂紋近表面端的生長路線與表面的夾角逐漸變小,遠表面端的擴展路徑大致相同,均為先沿著初始裂紋方向往基體材料內部發展,再出現轉向表面的趨勢。

(a)裂紋長度0.01 mm

(b)裂紋長度0.02 mm

(c)裂紋長度0.03 mm

(d)裂紋長度0.04 mm

3.2 初始裂紋不同特征對疲勞裂紋擴展的作用機理

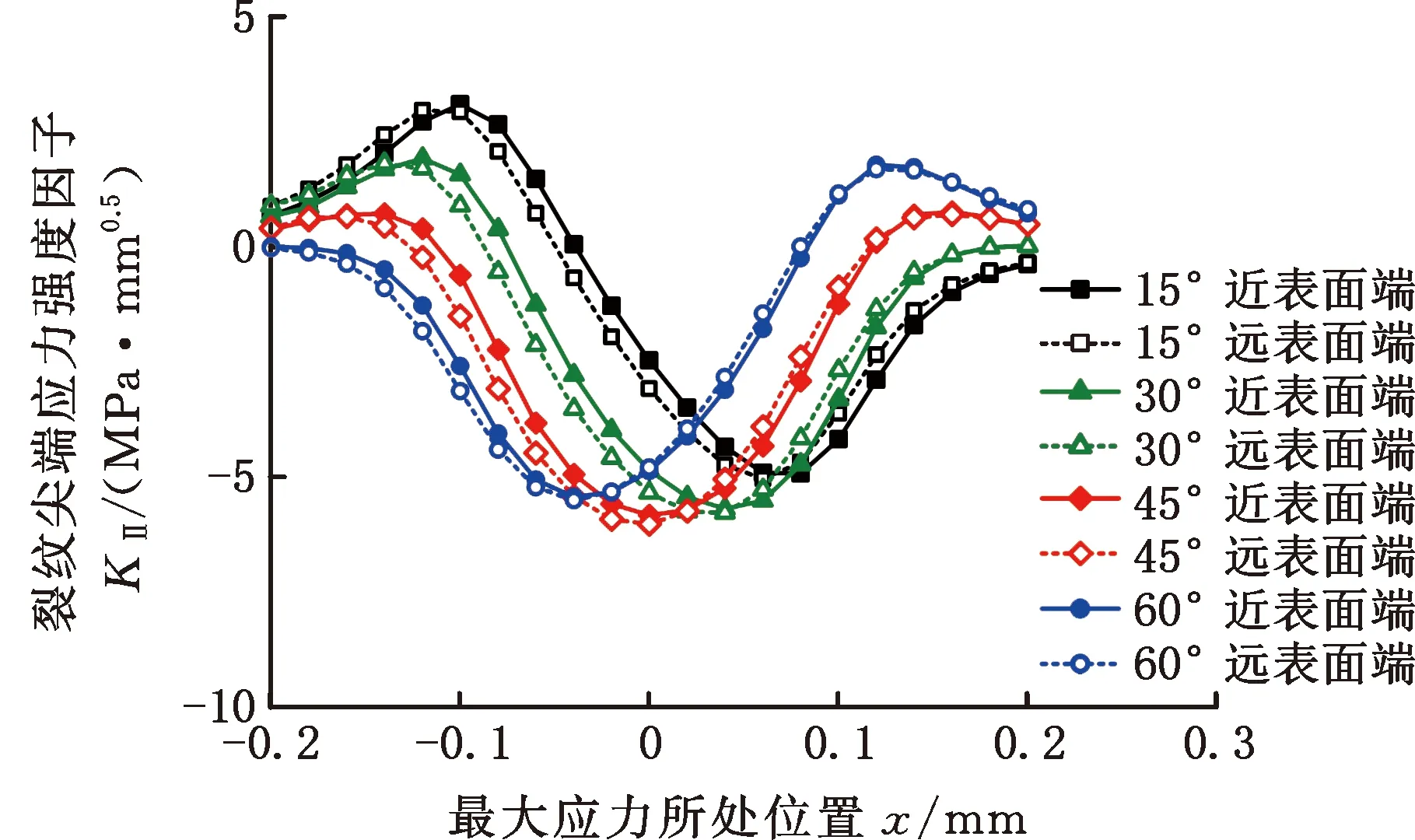

(1)初始裂紋傾斜角度對裂紋擴展的作用機理。采用圍道積分法獲得初始裂紋傾斜角度不同時的應力強度因子變化規律,如圖8所示,進而分析其對裂紋擴展的影響機理。圖8中曲線表示的是裂紋未發生擴展時一個滾動應力循環下應力強度因子的變化趨勢,橫坐標代表最大接觸應力相對裂紋中心(坐標為0)的位置。

(a)張開型(Ⅰ型)

(b)滑開型(Ⅱ型)圖8 不同初始裂紋傾斜角度下應力強度因子變化趨勢

圖8a所示為Ⅰ型開裂模式下的應力強度因子變化趨勢,可見Ⅰ型開裂模式時的裂紋尖端應力強度因子均為負值,這表明在受壓情況下裂紋不會張開反而會出現閉合效應,此時裂紋不會發生擴展。Ⅰ型模式下的幾種不同傾斜角度的裂紋尖端應力強度因子變化趨勢相同,其值從接近0逐漸減小至谷值,然后又增大到0附近。這是因為在最大接觸應力由遠及近逐漸到達裂紋中心的過程中,壓應力作用增大,使應力強度因子減小;過了裂紋中心后,接觸應力的作用變小,裂紋閉合效應隨之減小,應力強度因子值復又增大。隨著初始裂紋傾斜角的增大,應力強度因子的谷值與0的差距縮小,因為裂紋角度越小,裂紋面承受的壓應力越大,導致應力強度因子谷值增大,裂紋以Ⅰ型開裂模式擴展的阻力也變大。

圖8b為Ⅱ型開裂模式時應力強度因子隨傾斜角度變化的趨勢圖,可知,Ⅱ型開裂模式是裂紋發生擴展的主要驅動模式,與前文仿真裂紋擴展路徑表現出的特征比較吻合。當最大接觸應力接近裂紋中心時,Ⅱ型開裂模式應力強度因子值先是從0增大到峰值,再從峰值減小到谷值,在這一過程中,上方裂紋面承受壓應力的切向分量導致裂紋面出現正向滑動,且滑動位移逐漸增大直至峰值;然后接觸應力接近裂紋中心時下方裂紋面開始滑動,兩個裂紋面的相對滑動方向出現了一次改變,應力強度因子也隨之減小;而接觸應力遠離初始裂紋中心后,作用于裂紋面的力逐漸減小,裂紋面之間的滑動方向再一次改變,又從最小值增大到0。滾動載荷作用下兩次裂紋面相對滑開方向的改變,將會促進裂紋的疲勞損傷。隨著初始裂紋角度的增大,Ⅱ型開裂模式的應力強度因子峰值在前半段減小,后半段又增加,即前半段傾斜角度小的初始裂紋易發生裂紋面滑移,而后半段反之。另一方面,隨著初始裂紋傾斜角度的增大,峰值點和谷值點向左移動,這是由赫茲接觸的位置決定的,傾斜角度不同時,裂紋頂端在接觸正下方的位置不同。

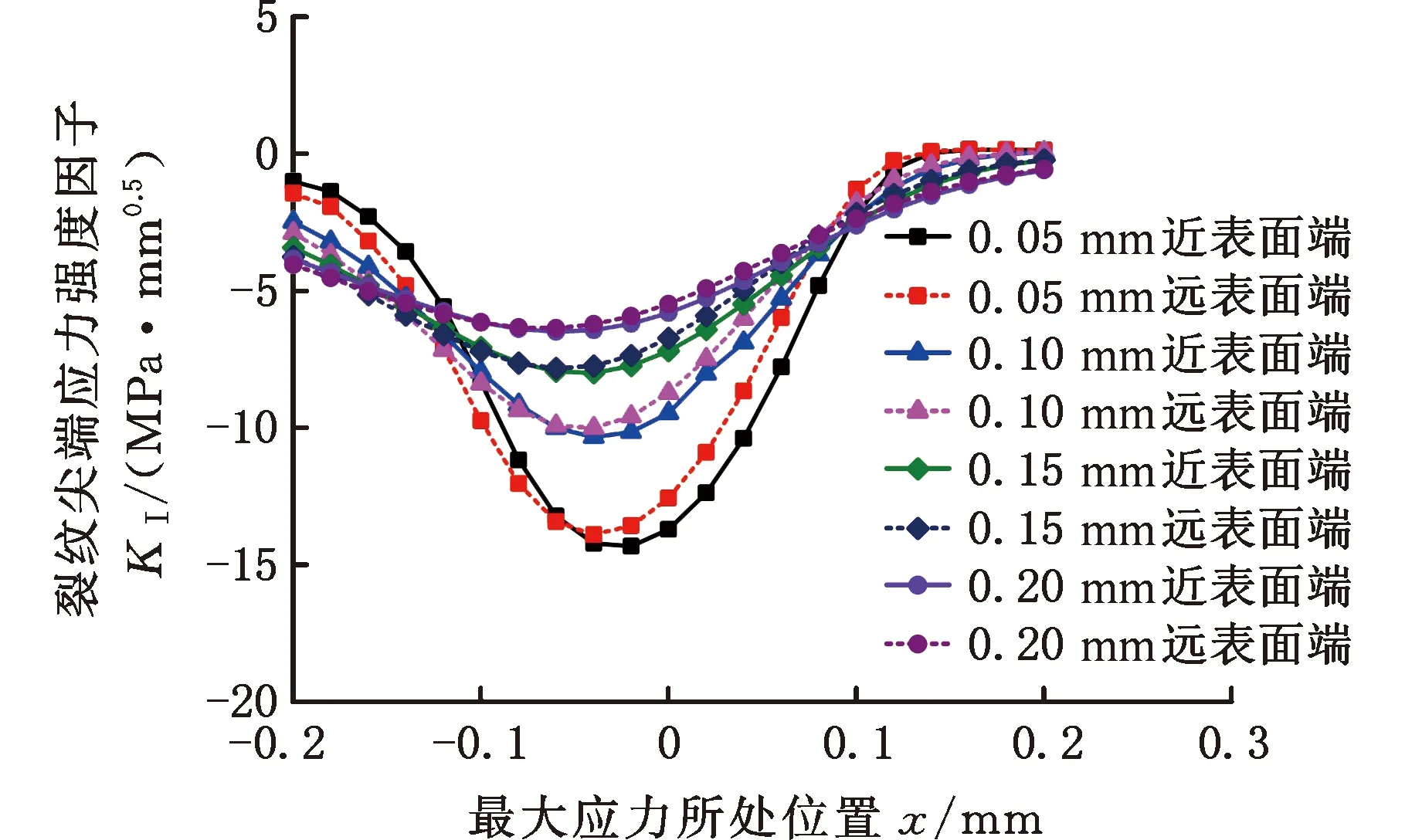

(2)初始裂紋所處深度對裂紋擴展作用機理。同樣考察處于不同深度的起始裂紋兩端應力強度因子變化規律。圖9a為一個應力循環下Ⅰ型模式應力強度因子隨裂紋所處深度變化的趨勢圖,可以看到,Ⅰ型模式的應力強度因子變化趨勢與上一節中比較相似,在載荷移動時,應力強度因子值從接近0逐漸減小,達到最小值后又增大直至趨于0。當原始裂紋所處深度變大時,應力強度因子谷值隨之減小。這是因為對深度較深的裂紋來說,表面接觸應力導致的應力場的影響隨深度逐漸變小,所以應力強度因子值就相應地減小。Ⅰ型模式下裂紋尖端應力強度因子幅值隨初始裂紋所處深度的增大會逐漸減小,這說明裂紋深度越淺,受到壓應力作用形成的裂紋閉合效應越明顯。

圖9b為Ⅱ型模式應力強度因子隨初始裂紋深度變化的趨勢圖。當接觸應力接近初始裂紋中心位置時,Ⅱ型開裂模式應力強度因子值先是從0增大到最大值,此時裂紋面是正向滑移;再從峰值減小到谷值,裂紋面出現反向滑移,之后接觸應力接近裂紋中心時,應力強度因子又從最小值增大到0,近似正弦變化規律。在初始裂紋所處的深度不同時,Ⅱ型開裂模式的應力強度因子變化曲線是不相同的,隨深度的增加,峰值和谷值逐漸減小,說明裂紋面的滑動隨深度增加而減少,深度增加,裂紋擴展的難度也隨之增加。

(a)張開型(Ⅰ型)

(b)滑開型(Ⅱ型)圖9 初始裂紋深度不同時應力強度因子變化趨勢

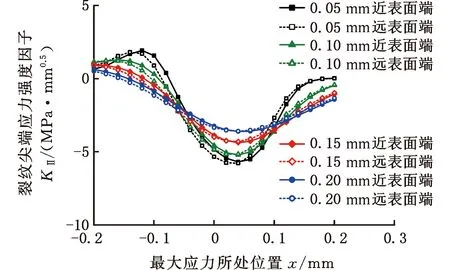

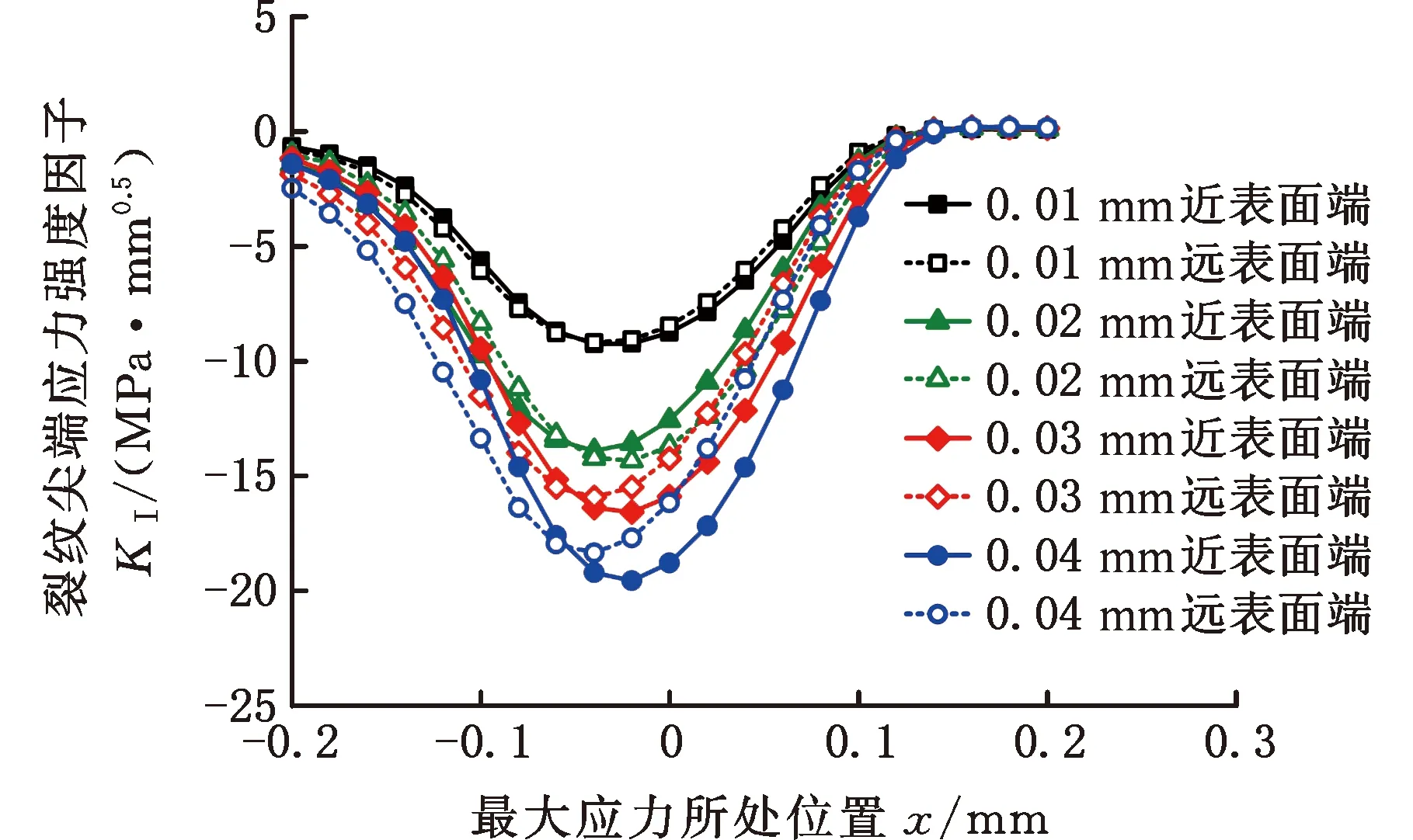

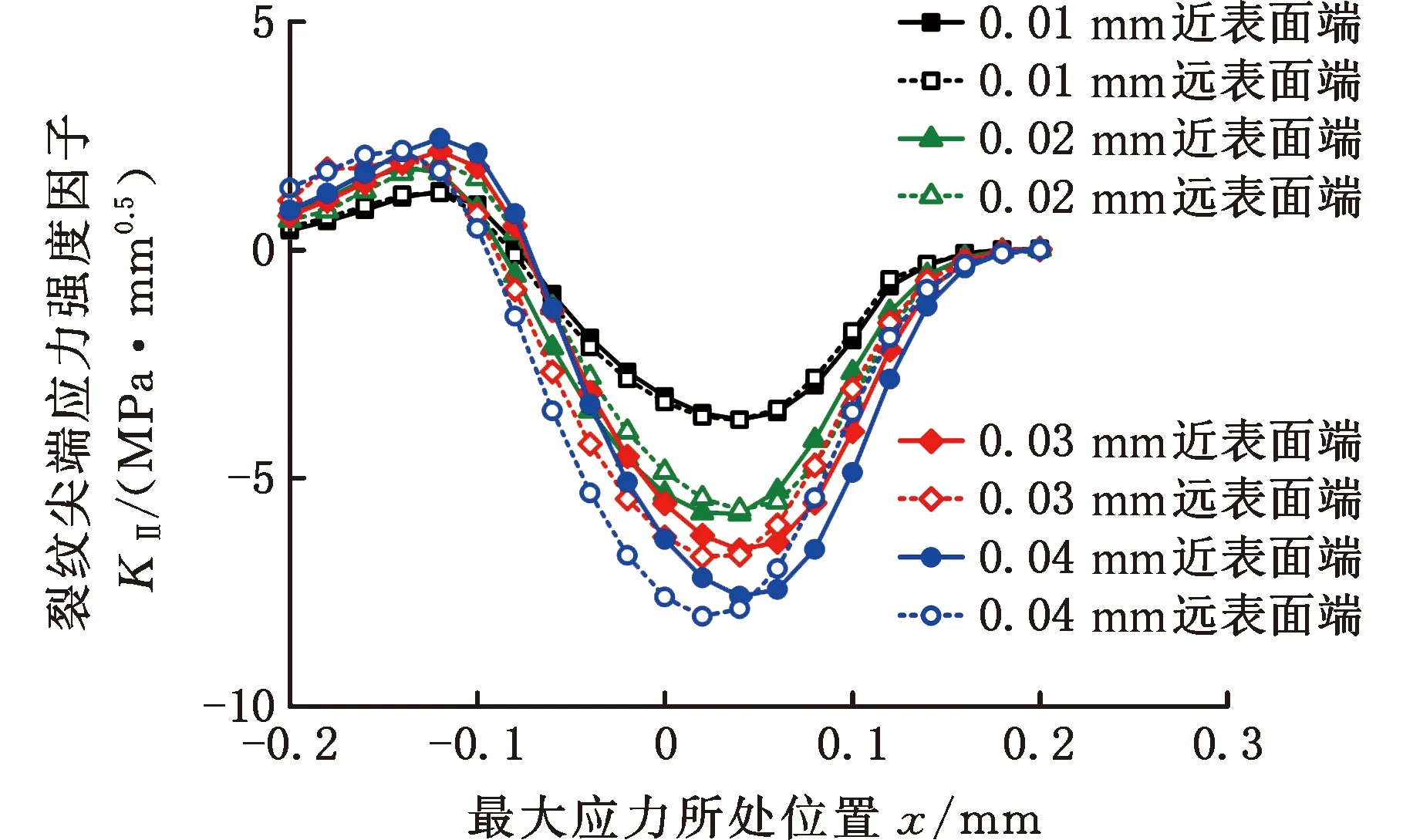

(3)初始裂紋長度對裂紋擴展作用機理。起始裂紋的長度不同時兩端應力強度因子變化規律如圖10所示。圖10a為一個應力循環下Ⅰ型模式應力強度因子隨裂紋長度變化的趨勢圖,可以看到,Ⅰ型模式的應力強度因子變化趨勢仍舊與前面相同,隨載荷的移動,應力強度因子值從接近0逐漸減小,達到最小值后又增大直至趨于0。當原始裂紋的長度增大時,應力強度因子谷值隨之減小,初始裂紋面承受壓應力時,較長的裂紋意味著發生變形的面積更大,裂紋尖端變形更多,所以應力強度因子減小的速度更快。Ⅰ型模式下裂紋尖端應力強度因子幅值隨初始裂紋長度的增大會逐漸增大,這說明裂紋長度越長,受到壓應力作用形成的裂紋閉合效應越明顯,以Ⅰ型模式進行擴展的阻力越大。

圖10b為對應情況下Ⅱ型模式應力強度因子隨初始裂紋長度變化的趨勢圖,可見,當接觸應力接近初始裂紋中心位置時,Ⅱ型開裂模式應力強度因子值先是從0增大到最大值,裂紋面正向滑移;再從最大值減小到最小值,裂紋面出現反向滑移,之后接觸應力接近裂紋中心時,應力強度因子又從最小值增大到0。當初始裂紋的長度不同時, Ⅱ型開裂模式的應力強度因子變化的幅度也不相同,峰值和谷值均隨初始裂紋長度增加而增大,這說明裂紋面出現了反復滑移,滑移的量隨著長度的增加而增大,但Ⅱ型開裂模式下的裂紋擴展更加容易。

(a)張開型(Ⅰ型)

(b)滑開型(Ⅱ型)圖10 初始裂紋長度不同時應力強度因子變化趨勢

對比Ⅰ型和Ⅱ型這兩種開裂模式的模擬結果,在忽略摩擦力的情況下,三種初始裂紋參數不同時,張開型開裂模式中應力強度因子值總為負值,表明當初始裂紋位于次表面時,張開型模式對裂紋增長沒有貢獻,反而會因為裂紋閉合效應對裂紋擴展有阻礙作用,裂紋的生長主要是以滑開型開裂模式生長,由剪切應力所驅動。

4 結論

(1)當初始裂紋處于次表面時,張開型擴展模式對裂紋的擴展沒有貢獻,裂紋主要是在滑開型模式下生長。

(2)初始裂紋的角度對裂紋路徑有一定的影響,角度小時整體裂紋跨度小,更易形成疲勞剝落;Ⅱ型應力強度因子幅值和裂紋生長率隨裂紋角度增大而減小,但角度在45°之上時重又增大;改變軸承軋制工藝可以一定程度上改善微裂紋角度。

(3)初始裂紋所處的深度對裂紋擴展路徑的影響比較大,裂紋越深擴展到表面所需的時間越長,形成的剝落面積越大;隨裂紋深度的增大,Ⅱ型應力強度因子幅值呈遞減趨勢,擴展難度增大;通過熱處理手段使次表面氣孔減少能夠提高疲勞性能。

(4)初始裂紋的長度對裂紋近表面端擴展到表面的路徑有著細微的影響;初始裂紋長度越長,Ⅱ型應力強度因子幅值和裂紋生長率越大,裂紋擴展行為更加容易。