五軸曲面銑削的通用表面紋理形貌建模方法

朱思佩 付國強,2 鄭 悅 李正堂 楊吉祥

1.西南交通大學(xué)機械工程學(xué)院,成都,6100312.浙江大學(xué)機械工程學(xué)院,杭州,3100583.重慶遨博智能科技研究院有限公司,重慶,4000504.華中科技大學(xué)機械科學(xué)與工程學(xué)院,武漢,430074

0 引言

當(dāng)下機械制造行業(yè)產(chǎn)品的結(jié)構(gòu)日趨復(fù)雜,對其精度和性能要求日趨提高[1-3]。在普遍的垂直銑削情況下,復(fù)雜表面不易加工[4]。五軸機床最多可以實現(xiàn)五軸聯(lián)動[5],其高自由度在復(fù)雜曲面加工制造方面具有獨特優(yōu)勢,被廣泛應(yīng)用于航天、航空、航海、汽車、國防等領(lǐng)域。采用五軸機床[6]可得到較好的加工質(zhì)量及精度[7]并實現(xiàn)復(fù)雜曲面的加工。曲面紋理是反映工件表面質(zhì)量的重要指標[8],曲面紋理質(zhì)量及走勢對工件精度及性能有著不可忽視的影響[9],對高精密零部件至關(guān)重要。如非球面反射鏡、 發(fā)動機葉輪等,其曲面紋理質(zhì)量直接影響到工件的物理性能、機械性能以及使用壽命等,如零件結(jié)合部的接觸狀態(tài)、摩擦表面的磨損、潤滑狀態(tài)、振動、噪聲、密封、涂層質(zhì)量、抗腐蝕性、導(dǎo)電性、導(dǎo)熱性和反射性等。對曲面紋理進行建模仿真可以在加工前對工件表面紋理加工結(jié)果進行預(yù)測,從而降低廢品率,提高工作效率[10]。

目前關(guān)于表面形貌建模仿真的研究較多,其中Z-map法[11]為常用表面形貌建模方法之一。該模型表達直觀、密度可調(diào)、結(jié)構(gòu)簡單。范思敏等[12]采用該方法對3D環(huán)繞法和放射加工法加工的凸球面表面形貌進行了仿真建模。YANG等[13]基于該方法提出了變螺距立銑刀加工曲面表面生成模型。XU等[14]基于該方法提出了一種考慮進給速度變化的球頭銑刀加工表面形貌模型。ZHANG等[15]基于該方法建立了AISI H13鋼球頭銑削表面形貌模擬模型,在考慮材料去除率的前提下優(yōu)化表面粗糙度。GAO等[16]根據(jù)刀面磨損量對切削刃方程進行修正并結(jié)合Z-map法建立了銑削表面形貌仿真模型。傳統(tǒng)Z-map法求解非線性方程組計算復(fù)雜,仿真效率較低,離散化較繁瑣。張海[17]改進了Z-map算法并進行仿真建模,無需求解繁瑣的非線性方程組。除此之外,還有較多其他建模仿真方法。LAYEGH等[18]基于牛頓迭代法提出了一種預(yù)測五軸球頭銑削加工表面形貌和粗糙度的解析模型。XU等[19]基于切削刃掠面和N-buffer模型建立了球頭銑刀加工表面形貌預(yù)測模型。LAVERNHE等[20]基于N-buffer模型建立了能夠與進給量預(yù)測模型相耦合的加工表面形貌仿真模型。常樹禹[21]利用Biharaionic樣條曲面插值技術(shù)獲取刀具切削刃加工掃掠包絡(luò)面,通過布爾運算更新數(shù)值得到了球頭銑削加工表面形貌。

表面形貌仿真建模的研究已經(jīng)較成熟,但大多僅針對特定刀具。JI等[22]考慮刀具與工件多重交互作用建立了五軸球頭銑削刀具動力學(xué)模型。LOTFI等[23]分析刀具與工件的接觸區(qū)域,建立了多軸球端銑削加工表面形貌的仿真模型。PRAT等[24]為確定有效切削條件、銑削方式和銑刀定位點建立了五軸球頭銑削表面形貌幾何模型。DONG等[25]提出了球頭銑削在擺線銑削模式下微表面形貌建模方法。CHEN等[26]考慮加工非線性動力學(xué)影響建立了平底銑刀微銑削三維曲面仿真模型。ZHANG等[27]提出了考慮刀具系統(tǒng)多階模態(tài)特性和刀具跳動影響的平底銑刀建模仿真方法。ZHOU等[28]為探討各切削參數(shù)對表面粗糙度的影響,建立了環(huán)形銑刀銑削表面形貌仿真模型。三種常用銑刀之間幾何參數(shù)具有一定聯(lián)系。在此基礎(chǔ)上,可進一步對表面形貌仿真建模方法的通用性進行研究。另外,現(xiàn)有表面形貌建模仿真研究多聚焦于優(yōu)化切削深度、進給量、切削力等工藝條件或者加工條件,并致力于探索刀具磨損、刀具變形等因素對表面形貌的影響,刀具姿態(tài)角對表面紋理影響的相關(guān)研究還不夠完善。XU等[14]建立了一種球頭銑刀銑削表面形貌模型,充分考慮了進給速度的影響。ZHANG等[29]針對微銑削建立了一種考慮刀具跳動和動態(tài)撓度的曲面形貌生成模型,以探究主軸轉(zhuǎn)速、切削深度等切削參數(shù)對表面形貌的影響。ZHANG等[30]考慮刀具磨損提出了表面形貌在線仿真方法。HUANG等[31]分析了刀具跳動和主軸轉(zhuǎn)速調(diào)節(jié)對高進給速度下織構(gòu)輪廓的影響。

五軸銑削加工中,刀具姿態(tài)角對曲面紋理質(zhì)量及走勢有很大影響,因此加工前,選擇一個合適的刀具姿態(tài)角范圍至關(guān)重要。刀具姿態(tài)角范圍的分類是加工前選擇合適刀具姿態(tài)角范圍的重要依據(jù)。目前關(guān)于刀具姿態(tài)角影響表面紋理形貌的研究中,對紋理形貌質(zhì)量評價和分類的研究較少,故獲取刀具姿態(tài)角范圍分類缺乏依據(jù)。

本文為進一步提高五軸銑削加工曲面紋理形貌仿真建模方法的通用性,以及為后續(xù)刀具姿態(tài)角分類相關(guān)研究提供依據(jù),提出一種通用曲面五軸銑削表面紋理形貌仿真建模方法。該仿真建模方法能夠預(yù)測五軸銑削加工中不同種類刀具銑削不同種類曲面表面紋理形貌,且能夠為曲面紋理形貌質(zhì)量評價提供支持,有利于后續(xù)研究獲得曲面紋理形貌質(zhì)量對應(yīng)的刀具姿態(tài)角范圍,為加工前刀具姿態(tài)角范圍的正確選擇提供依據(jù)。

1 面向曲面銑削的表面紋理切削過程中刀具切點模型

工件坐標系下刀具切削刃點表達式是加工紋理形貌仿真建模的基礎(chǔ)和關(guān)鍵。以具通用性的環(huán)形銑刀為例,建立適用于通用曲面的刀觸點坐標系,通過坐標轉(zhuǎn)換得到工件坐標系下通用刀具切削刃點表達式。基于此,可由球頭銑刀幾何特征得到球頭銑刀切削刃任一點表達式。

1.1 工件曲面刀觸點坐標系下刀具姿態(tài)角定義

銑削加工中,常用銑刀主要有球頭銑刀[30]、平底銑刀及環(huán)形銑刀,如圖1所示,三者幾何參數(shù)具有一定聯(lián)系。球頭銑刀和平底銑刀均可通過改變環(huán)形銑刀的切削刃半徑R1或刀具半徑R2得到,故常用銑刀中環(huán)形銑刀最具通用性及代表性,本文基于環(huán)形銑刀建立曲面工件坐標系下刀具通用切削刃點表達式。

根據(jù)五軸銑削加工中刀具繞工件做空間擺動的特點,采用刀具傾斜角φ和旋轉(zhuǎn)角θ來定義刀具位姿。這相較于傳統(tǒng)前傾角α和側(cè)傾角β的位姿定義能夠更直觀形象地反映刀具與工件表面的相對位置及其運動姿態(tài)。

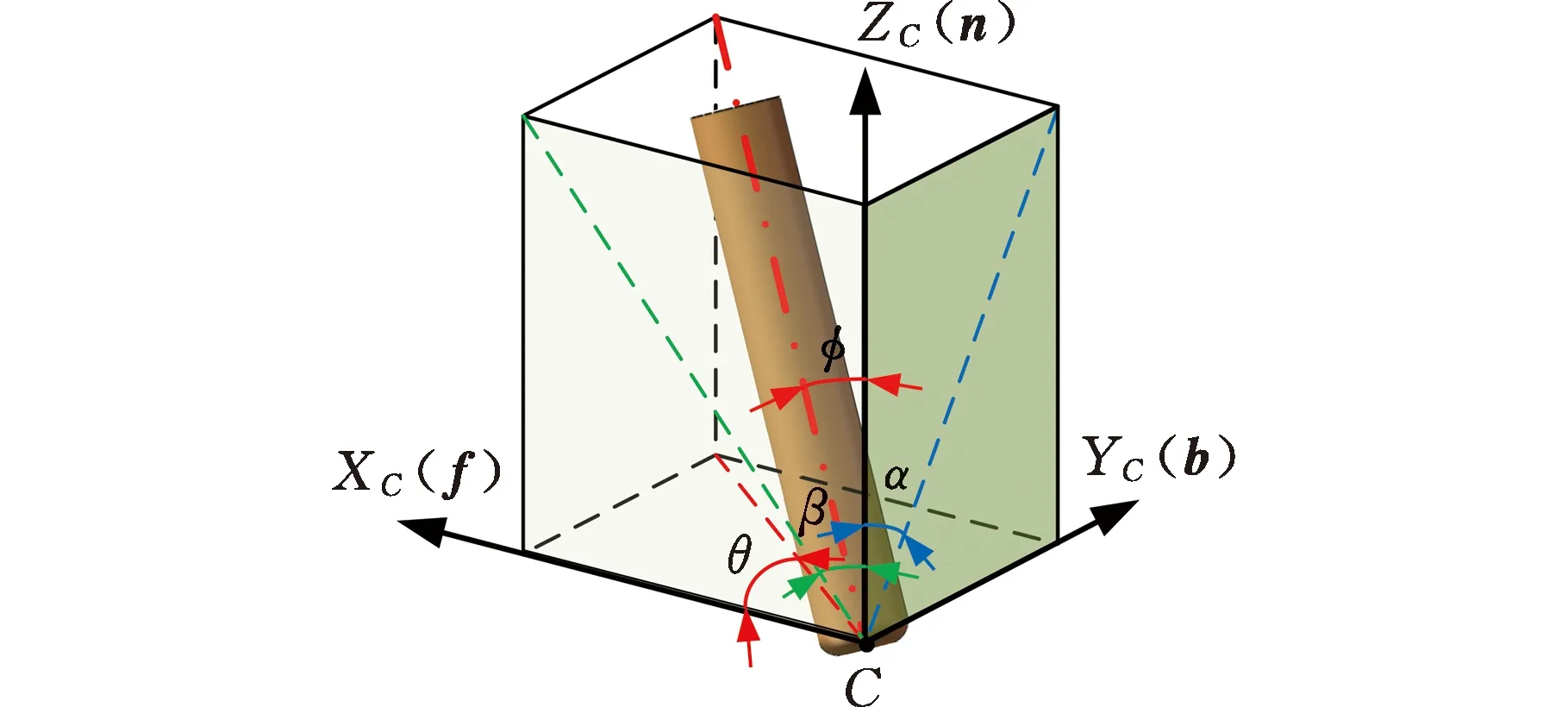

設(shè)刀具與工件表面接觸點為C,設(shè)n=(nx,ny,nz)T為點C處曲面法向量,f=(fx,fy,fz)T為進給方向向量在垂直于向量n平面上的投影,最后根據(jù)右手定則求得垂直于向量n及向量f的向量b=(bx,by,bz)T。將三個向量歸一化,在點C處建立刀觸點坐標系OCXCYCZC,如圖2所示,該坐標系適用于不同特征曲面。

刀具傾斜角φ為銑刀軸線與刀觸點坐標系ZC軸之間的夾角,旋轉(zhuǎn)角θ為刀具軸線在平面OCXCYC上的投影e與X軸之間的夾角。兩者與傳統(tǒng)刀具姿態(tài)角表示方法,即刀具前傾角α、側(cè)傾角β之間的關(guān)系如圖3所示,兩者之間的數(shù)學(xué)表達式為

(1)

圖3 不同刀具姿態(tài)表示之間的關(guān)系

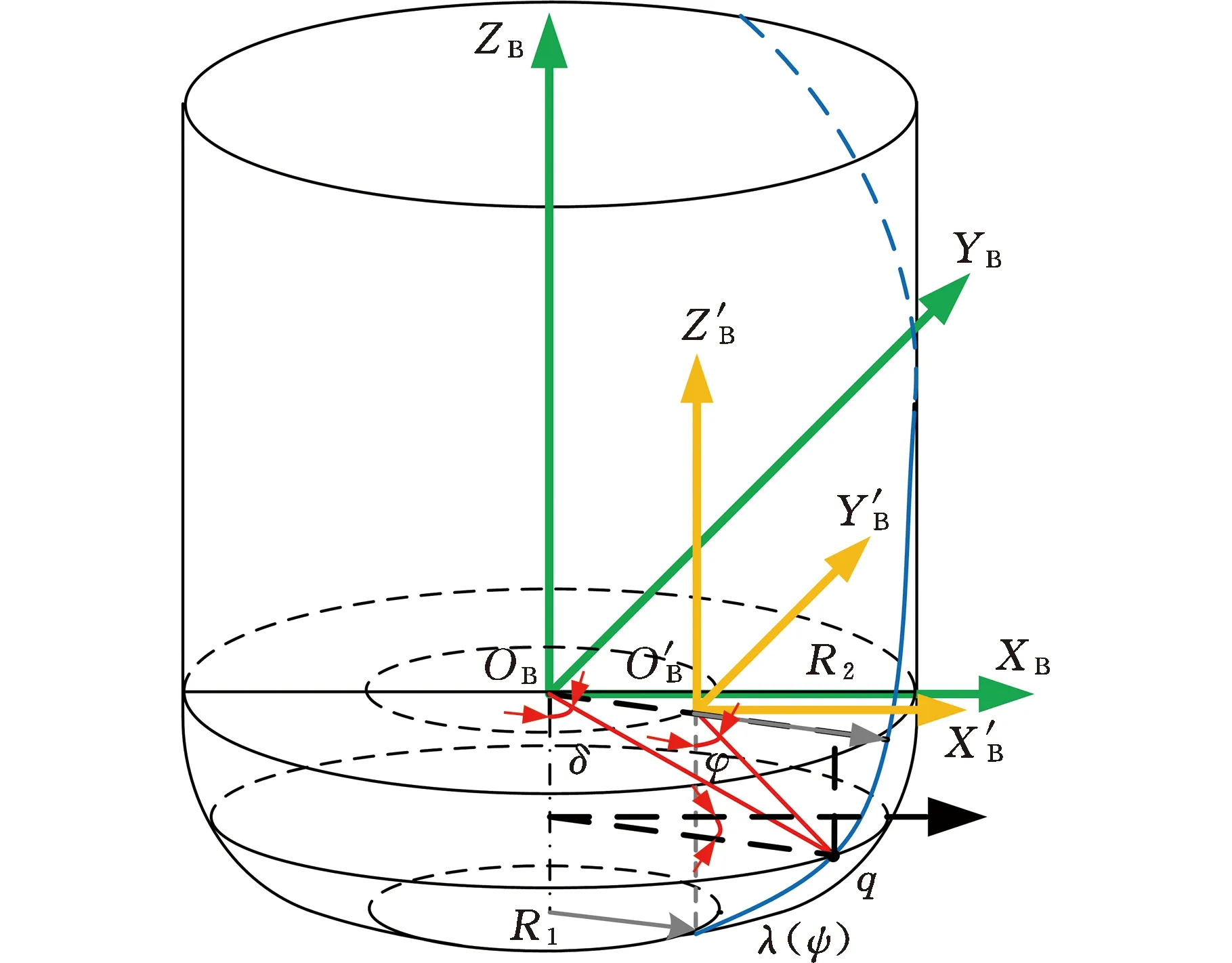

環(huán)形銑刀切削刃中心相對于刀具中心偏移R1,如圖4所示,以切削刃中心為原點建立刀具局部坐標系OLXLYLZL,如圖5所示。由上述刀具姿態(tài)角定義可得刀具局部坐標系OL相對于刀觸點坐標系OC的齊次變換矩陣:

(2)

圖4 刀具幾何形狀和刀具第一切削刃坐標系

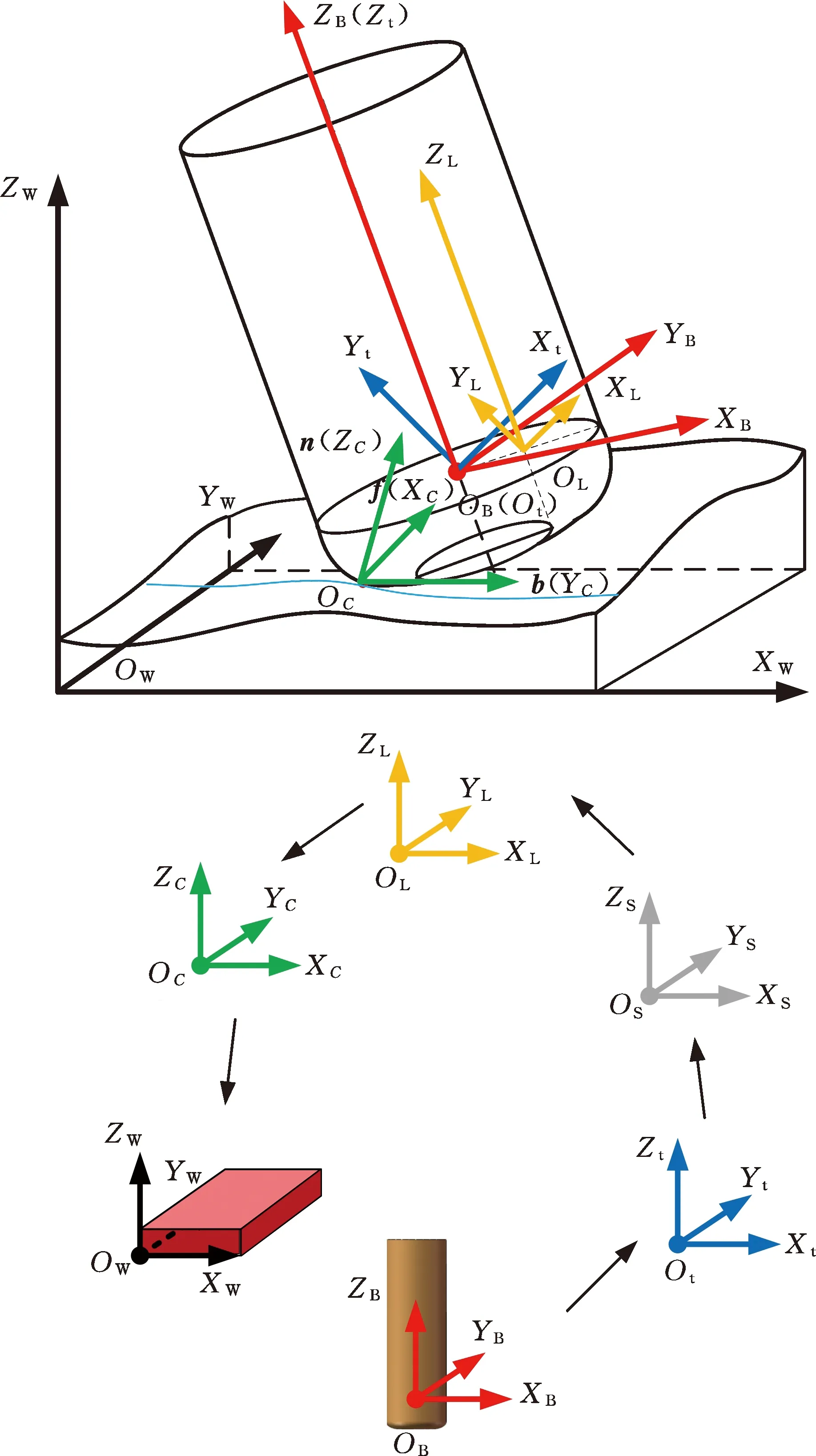

圖5 刀具工件坐標轉(zhuǎn)換關(guān)系圖

根據(jù)上述刀觸點坐標系定義可得刀觸點坐標系OC相對于工件坐標系OW的齊次變換矩陣:

(3)

式中,C為刀觸點C在工件原點坐標系下坐標值。

1.2 刀具通用切削刃點表達式

首先建立刀具坐標系OtXtYtZt,其原點位于刀尖點沿刀具軸線上方R2處,OtZt軸和刀具軸線重合。建立第一切削刃坐標系OBXBYBZB,其原點OB與刀具坐標系原點Ot重合,OBXB、OBYB分別與工件的進給方向和行距方向保持平行,如圖5所示。

刀具切削刃常選用螺旋刃,故某條刀刃上任一點q在第一切削刃坐標系OB下的表達式為

(4)

式中,l為q與原點OB連線長度;δ為OBq與OBZB夾角;λ為OBXBYB平面上OBq投影與OBXB夾角。

設(shè)q點在Z軸上的投影點為qZ,將坐標系沿qZq方向平移R1得新坐標系O′BX′BY′BZ′B。設(shè)qO′B在坐標系O′B中與O′BZ′B軸夾角為φ,在O′BX′BY′B平面投影與O′BX′B軸夾角為ψ。根據(jù)幾何關(guān)系,可得轉(zhuǎn)換關(guān)系式為

(5)

式中,γ為螺旋角。

將式(5)代入式(4)可得

(6)

環(huán)形銑刀上一般有多個刀齒以保證加工效率和加工質(zhì)量。設(shè)銑刀有j個刀齒,第一個刀齒與刀具坐標系OTZT軸的夾角為θ1,則第m個刀齒與OTZT軸正方向的夾角θm滿足θm=θ1+2π(m-1)/j,故第一切削刃坐標系OB相對于刀具坐標系Ot的齊次變換矩陣為

(7)

五軸銑削加工中,刀具繞機床主軸以一定角速度ω做旋轉(zhuǎn)運動,建立刀具旋轉(zhuǎn)坐標系OSXSYSZS,其原點OS和刀具坐標系原點Ot重合,OSZS軸和刀具坐標系OtZt軸重合。刀具坐標系Ot相對于刀具旋轉(zhuǎn)坐標系OS的齊次變換矩陣為

(8)

刀具旋轉(zhuǎn)坐標系OS相對于刀具局部坐標系OL的齊次變換矩陣為

(9)

采用單向進給走刀方式進行加工,則刀觸點C在任意時刻坐標表達式為

(10)

式中,(x0,y0,z0)為刀具進行第一次進給且t=0時刀具坐標系原點在工件坐標系中的位置坐標;vf為刀具進給速度;i為進給次數(shù);ae為切削行距;zt為t時刻刀觸點C在工件坐標系中的位置坐標,與工件表面形狀有關(guān)。

結(jié)合1.1節(jié)中坐標變換,刀刃坐標系相對于工件曲面坐標系變換矩陣為

(11)

(12)

式中,X、Y、Z分別為切削刃點在工件坐標系三個坐標軸方向上的表達式。

1.3 球頭銑刀切削刃點表達式

根據(jù)球頭銑刀幾何特征,它相對于環(huán)形銑刀,R1=0,即Rq=R2。結(jié)合式(6)、式(11)、式(12)可得球頭銑刀五軸銑削加工過程中刀具切削刃點表達式:

(13)

Xq=x0+Rqnx+vft+Rqcosφ(bxsinθsinφ-

fxcosθsinφ-nxcosφ)-Rqcos(tanγln(cot(φ/2)))sinα·

[bx(cosφcos(ωt+θm)sinθ+cosθsin(ωt+θm))+

fx(-cosθcosφcos(ωt+θm)+sinθsin(ωt+θm))+

nxcos(ωt+θm)sinφ]+Rqsinφsin(tanγln(cot(φ/2)))·

[bx(cosθcos(ωt+θm)-cosφsinθsin(ωt+θm))+

fx(cosωtcosθmsinθ+cosθcosφcosθmsinωt+

cosθcosφcosωtsinθm-sinθsinωtsinθm)-

nxsinφsin(ωt+θm)]

(14)

Yq=y0+(-1+i)ae+Rqny+Rqcosφ·

(bysinθsinφ-fycosθsinφ-nycosφ)-

Rqcos(tanγln(cot(φ/2)))sinφ[by(cosφcos(ωt+

θm)sinθ+cosθsin(ωt+θm))+fy(-cosθcosφ·

cos(ωt+θm)+sinθsin(ωt+θm))+nycos(ωt+

θm)sinφ]+Rqsinφsin(tanγln(cot(φ/2)))·

[by(cosθcos(ωt+θm)-cosφsinθsin(ωt+θm))+

fy(cosωtcosθmsinθ+cosθ·

cosφcosθmsinωt+cosθcosφcosωtsinθm-sinθ·

sinωtsinθm)-nysinφsin(ωt+θm)]

(15)

Zq=z0+Rqnz+Rqcosφ(bzsinθsinφ-

fzcosθsinφ-nzcosφ)-Rqcos(tanγln(cot(φ/2)))sinφ·

[bz(cosφcos(ωt+θm)sinθ+cosθsin(ωt+θm))+

fz(-cosθcosφcos(ωt+θm)+sinθsin(ωt+θm))+

nzcos(ωt+θm)sinφ]+Rqsinφsin(tanγ·

ln(cot(φ/2)))[bz(cosθcos(ωt+θm)-

cosφsinθsin(ωt+θm))+fz(cosωtcosθmsinθ+

cosθcosφcosθmsinωt+cosθcosφcosωtsinθm-

sinθsinωtsinθm)-nzsinφsin(ωt+θm)]

(16)

式中,Xq、Yq、Zq分別為球頭銑刀切削刃點在工件坐標系三個坐標軸方向上的表達式。

2 表面紋理形貌仿真

2.1 工件與切削刃離散及單位切削時間確定

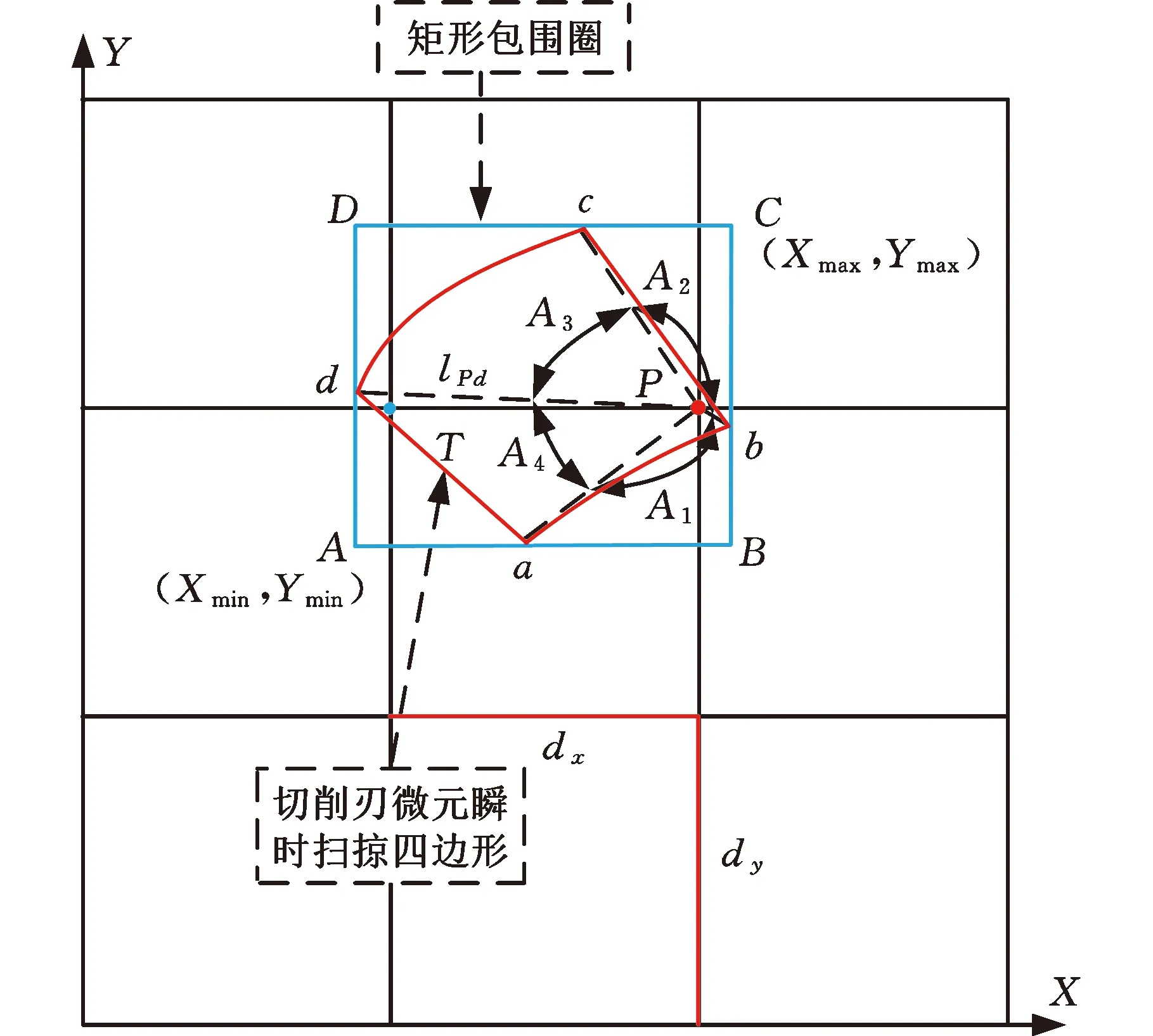

將工件離散為M×N個網(wǎng)格微元,取微元長寬相等,即dx=dy。以兩點位置角差Δθ將切削刃離散為一定數(shù)量切削刃點,相鄰兩刀刃離散點組成一個刀刃微元。Δθ滿足如下關(guān)系:刀刃微元lΔ在XY平面上的最大投影長度小于或等于網(wǎng)格微元的長寬,即lΔ≤min(dx,dy)。

為得到理想仿真結(jié)果,切削時間也需進行單位離散化。設(shè)單位切削時間為Δt,則Δt需滿足:Δt內(nèi)刀刃離散點的掃掠軌跡曲線在XY平面上的投影長度小于等于工件網(wǎng)格微元寬度。單位切削時間Δt內(nèi),最大軸向位置角θmax處點掃掠軌跡曲線最長,故以該段曲線為依據(jù)。傳統(tǒng)Z-map法取工件最小網(wǎng)格寬度作為切削刃離散點最長掃掠長度,由切削刃點軌跡方程得到該切削刃點速度,最后通過求解等式解得Δt。該方法中,單位時間內(nèi)切削刃掃掠微元僅能掃掠一個工件網(wǎng)格點,仿真效率較低。本文選取仿真開始時刻t1=0,第二個時刻t2=Δt,通過積分運算求得兩時刻間(即單位時間步長)切削刃位置角最大點掃掠軌跡曲線長度,根據(jù)上述條件列出相應(yīng)不等式:

(17)

式中,X′、Y′分別為切削刃位置角最大處點在X軸和Y軸方向上的表達式。

最后取Δt最大值作為單位切削時間。該方法中,掃掠四邊形內(nèi)可以有一個以上工件網(wǎng)格點,仿真效率得到有效提高。

2.2 切削刃微元掃掠四邊形與工件網(wǎng)格點關(guān)系

建立單位切削時間內(nèi)切削刃微元瞬時掃掠四邊形abcd,如圖6所示。求得abcd的X、Y軸坐標最大值Xmax、Ymax與最小值Xmin、Ymin,以此得到矩形包圍圈ABCD。計算矩形包圍圈內(nèi)工件網(wǎng)格點在X軸網(wǎng)格點位置數(shù)最小值ul和最大值ur以及Y軸網(wǎng)格點位置數(shù)最小值vu和最大值vd,從而得到落入矩形包圍圈內(nèi)工件網(wǎng)格點最大范圍,表達式為

(18)

圖6 單位切削時間刀刃微元掃掠投影

遍歷上述網(wǎng)格點內(nèi)所有工件網(wǎng)格點得到矩形包圍圈ABCD內(nèi)所有工件網(wǎng)格點。將所有工件網(wǎng)格點位置轉(zhuǎn)換成工件坐標系下坐標(xi,yi),具體計算為

(19)

式中,ui為相應(yīng)工件網(wǎng)格點在X軸方向網(wǎng)格點位置數(shù);vi為相應(yīng)工件網(wǎng)格點在Y軸方向網(wǎng)格點位置數(shù)。

傳統(tǒng)Z-map法通常使用角度累加法判斷落入切削刃掃掠四邊形的工件網(wǎng)格點,但角度累加法判斷過程冗余,效率不高。本文將瞬時掃掠四邊形近似為多邊形,然后由點與該多邊形的幾何關(guān)系來判斷得到落入該四邊形內(nèi)的工件網(wǎng)格點,如圖6中點T、P。以P點為例,分別計算瞬時掃掠四邊形四個頂點a、b、c、d與P點之間的距離l,以l值最小的點為P點的計算頂點,圖6中計算頂點為b。整個表面紋理形貌仿真具體步驟如下。

(1)初始化仿真參數(shù):球頭銑刀半徑Rq、螺旋角γ、切削刃數(shù)Zn、工件尺寸M×N×Z、工件初始高度矩陣H(u,v)、主軸轉(zhuǎn)速n、每齒進給量ff、切削深度ap、進給行距ae以及刀具傾斜角φ和旋轉(zhuǎn)角θ。

(2)完成工件切削刃離散化及單位切削時間的確定,如2.1節(jié)所述。

(3)判斷落入切削刃微元瞬時掃掠四邊形的工件網(wǎng)格點。

(4)利用泰勒公式計算瞬時掃掠四邊形內(nèi)網(wǎng)格點對應(yīng)的切削刃位置角以及掃掠時間,并代入切削刃點表達式得到對應(yīng)網(wǎng)格點刀具掃掠后高度值并存儲在矩陣V(ix,jy)中。

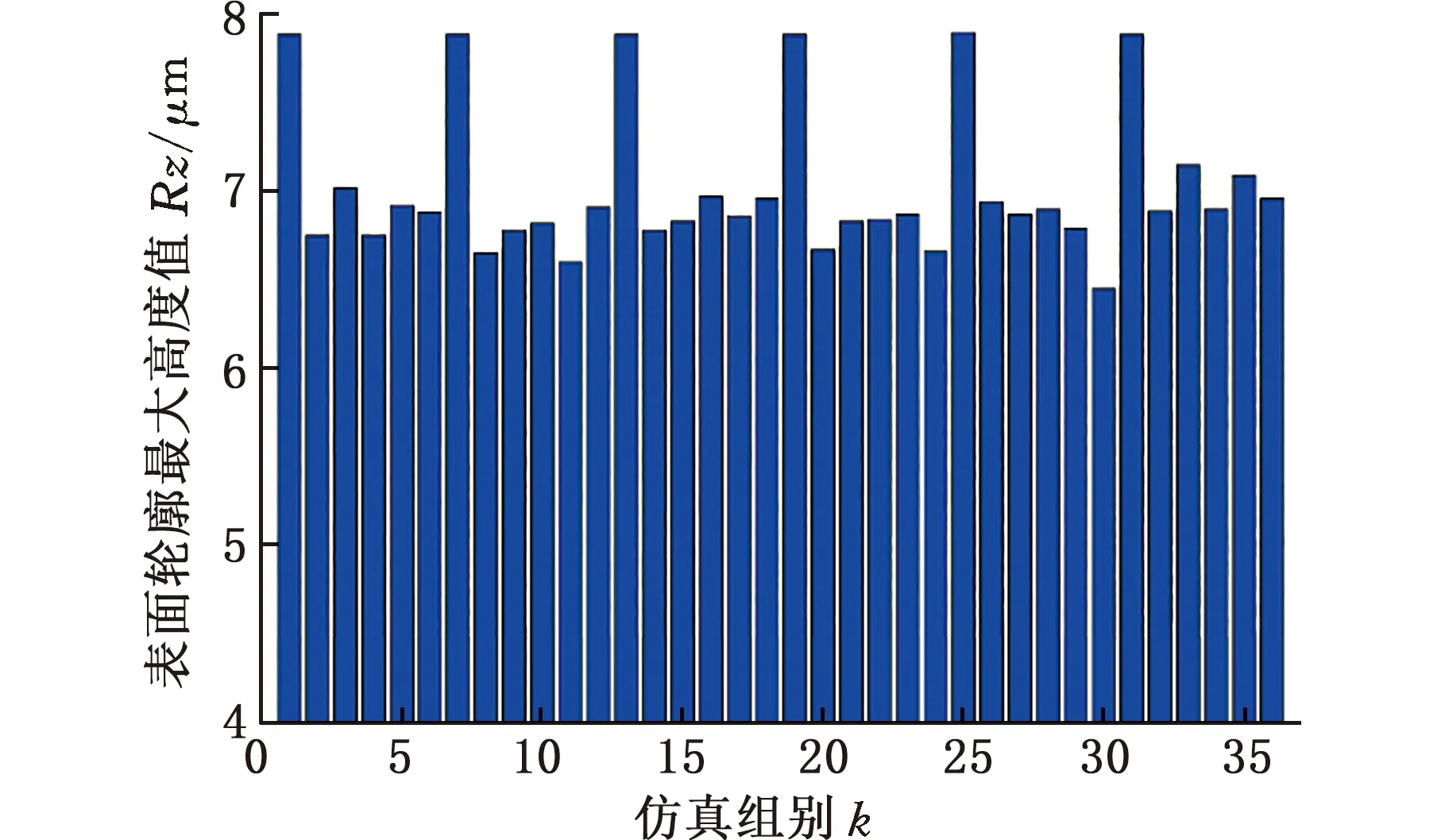

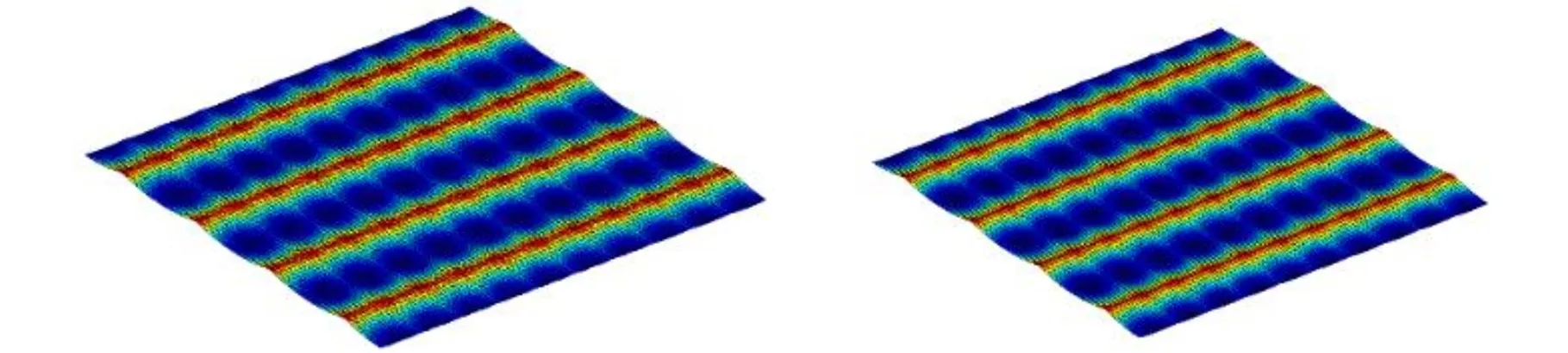

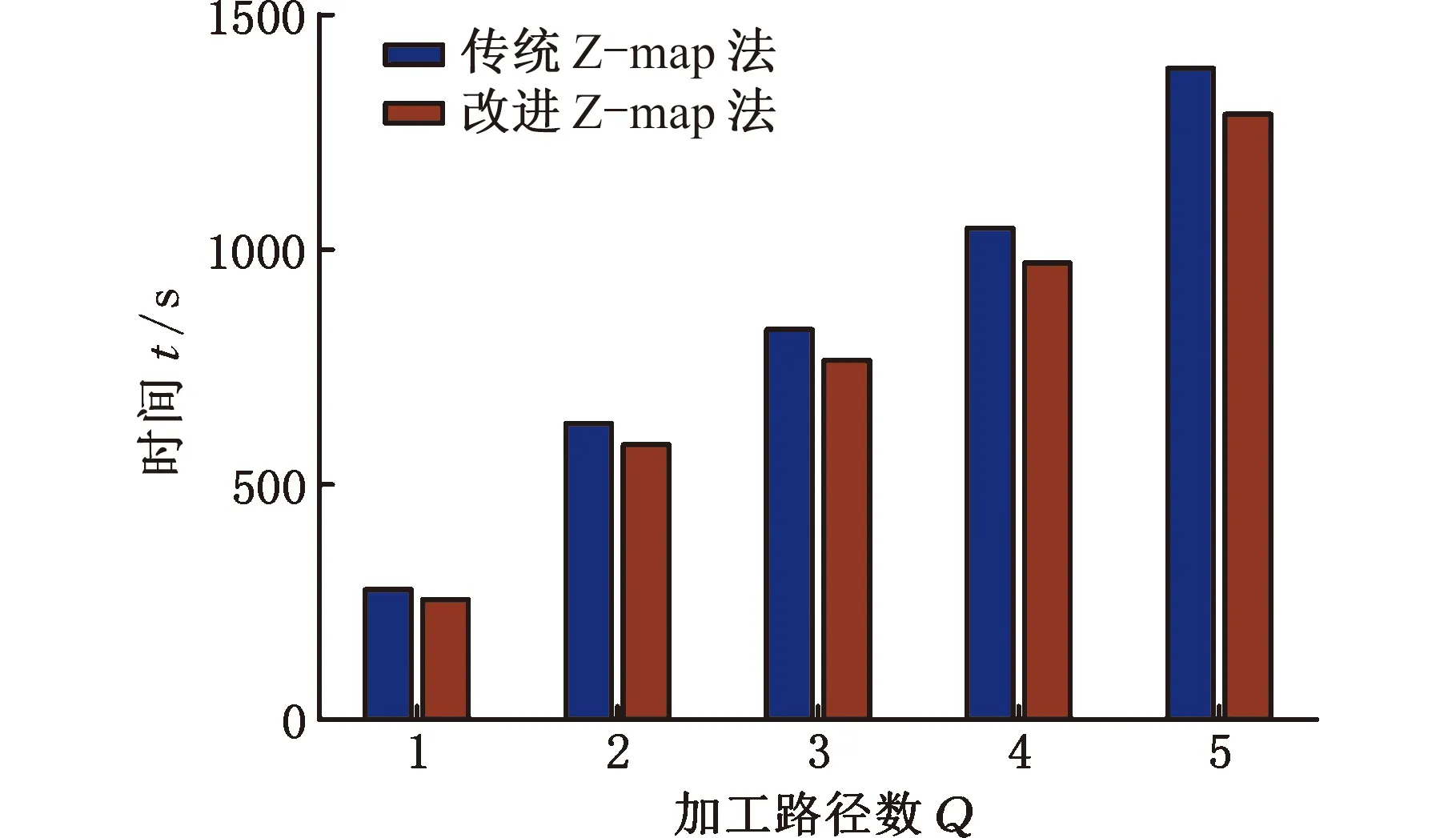

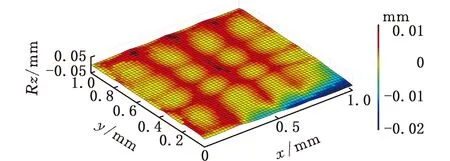

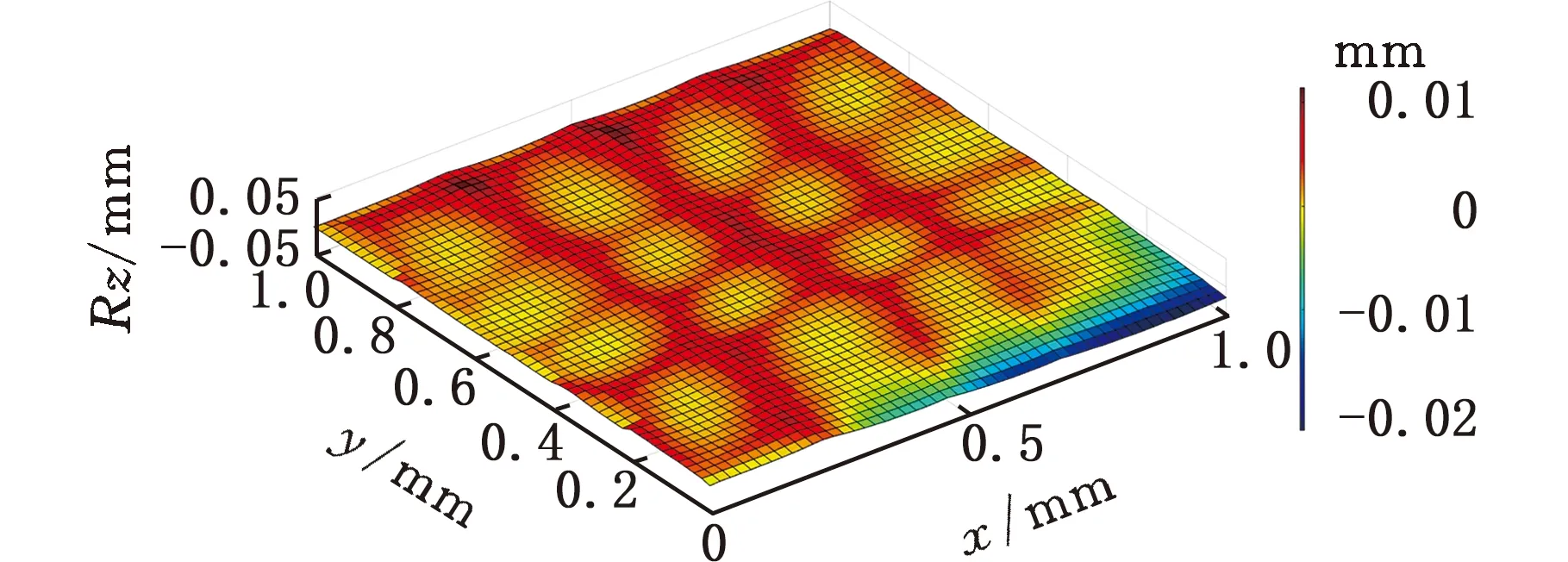

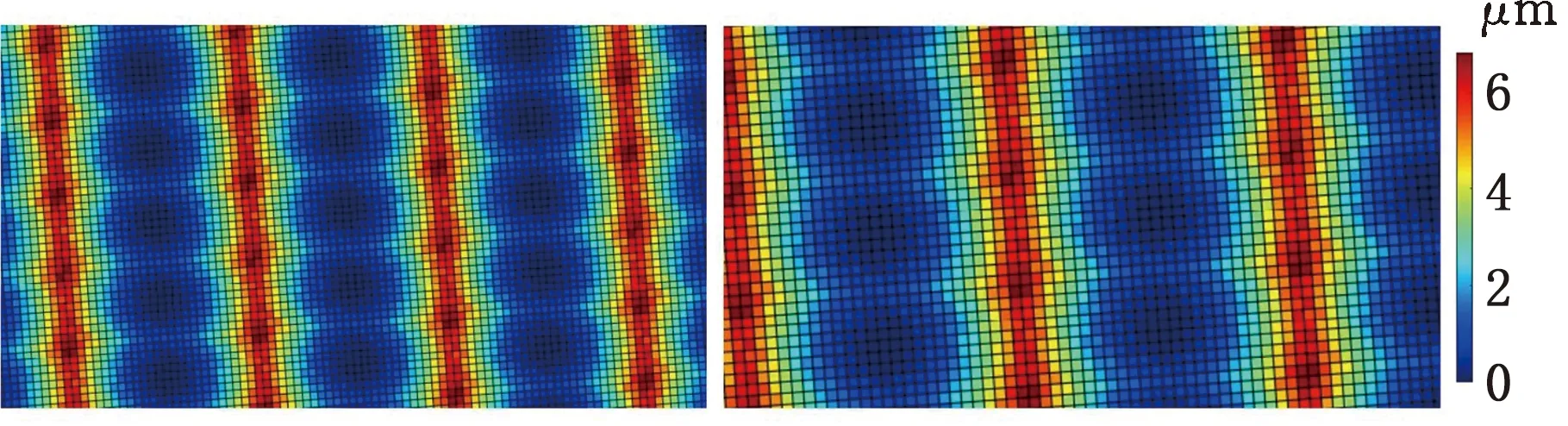

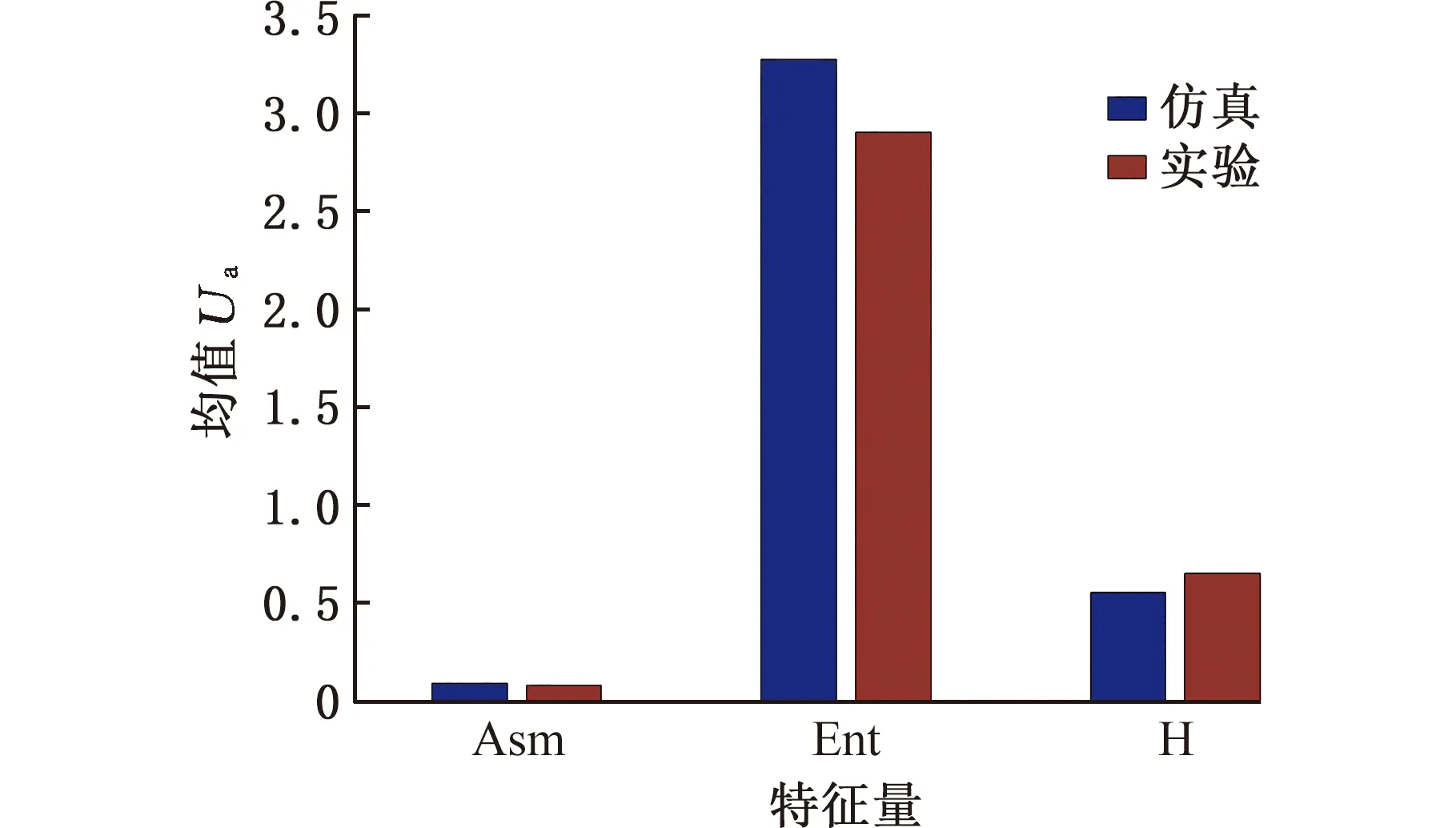

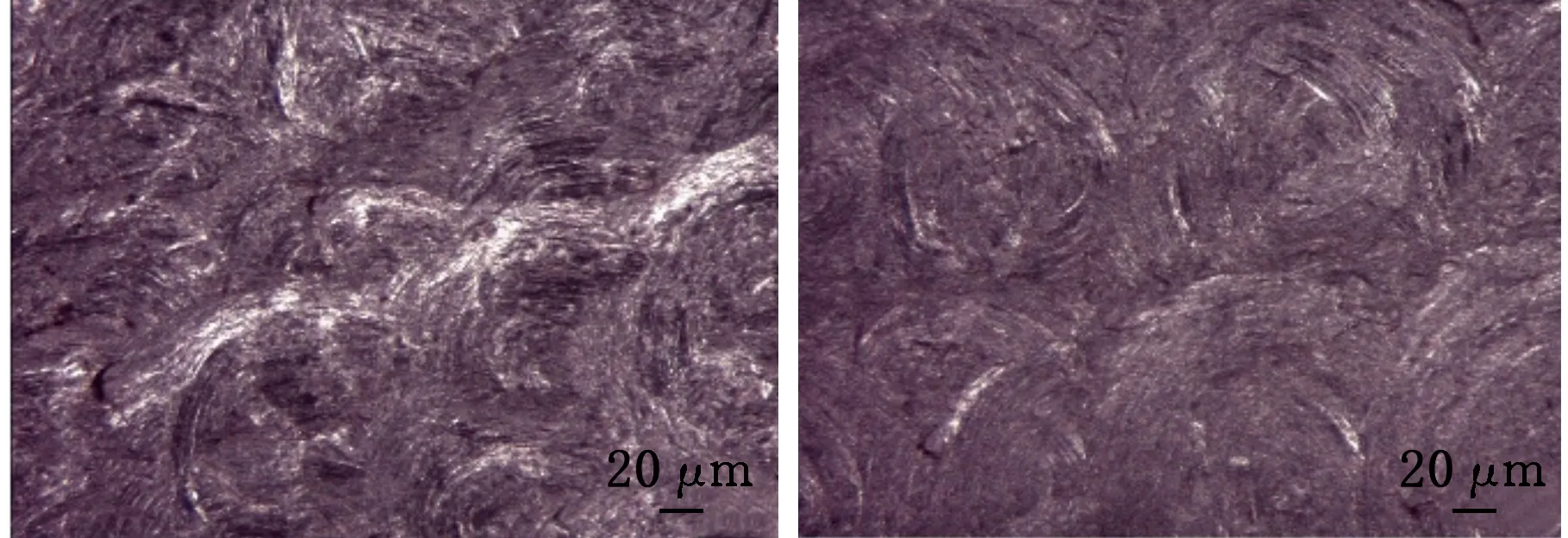

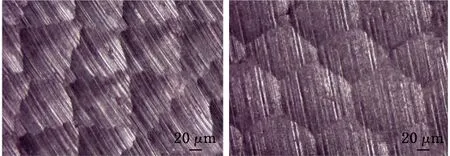

(5)若V(ix,jy) (6)對該切削刃上的每個切削刃點重復(fù)步驟(3)~步驟(5)。 (7)對單位切削時間內(nèi)每個切削刃重復(fù)步驟(3)~步驟(6)。 (8)對該次進給的切削時間重復(fù)步驟(3)~步驟(7)。 由不同工件曲面幾何特征可得其相應(yīng)刀觸點坐標系,進而得到刀具切削刃點運動軌跡。首先建立兩種不同幾何特征常用曲面即平面和球面的表面紋理形貌仿真模型。為體現(xiàn)本文所提仿真方法的通用性,進一步建立不同類型自由曲面的仿真模型。 3.1.1切削刃點軌跡表達式 對平面進行五軸加工仿真時,當(dāng)?shù)毒咦藨B(tài)角不變時,刀觸點坐標系的方向單位向量f、b、n為固定值,即f=(1,0,0)T,b=(0,1,0)T,n=(0,0,1)T。將f、b、n代入球頭銑刀運動學(xué)方程(式(14)~式(16))可得加工平面時工件坐標系下刀具切削刃點運動軌跡表達式。 3.1.2仿真模型 選取螺旋角γ=30°、半徑Rq=5 mm的球頭銑刀。設(shè)仿真中主軸轉(zhuǎn)速n=6000 r/min,每齒進給量ff=0.2 mm/r,切削深度ap=0.5 mm,切削行距ae=1 mm。設(shè)工件仿真范圍為2 mm×2 mm,網(wǎng)格微元大小dx×dy=0.02 mm×0.02 mm。以刀具姿態(tài)角θ=-40°、φ=20°進行平面表面紋理形貌的仿真,如圖7所示。 圖 7 θ=-40°、φ=20°時 平面表面仿真紋理形貌 刀具姿態(tài)角對工件表面紋理走勢及表面質(zhì)量的影響不容忽視。進一步使用刀具姿態(tài)角,即旋轉(zhuǎn)角θ和傾斜角φ為主要因素進行不同刀具姿態(tài)角下平面表面紋理形貌仿真。根據(jù)常用刀具姿態(tài)角范圍,按照表1設(shè)計二因素六水平試驗表,對平面表面紋理形貌進行36組仿真,如圖8所示。 表1 平面仿真正交試驗方案 (a)θ=-90°、φ=0° (b)θ=-90°、φ=8° (c)θ=54°、φ=0° (d)θ=54°、φ=40°圖8 部分刀具姿態(tài)角下表面紋理形貌仿真結(jié)果 提取該36組仿真紋理形貌表面最大輪廓高度Ry。如圖9所示,傾斜角φ=0°時的表面輪廓最大高度Ry明顯大于φ≠0°的組別,而傾斜角φ≠0° 組別中表面輪廓最大高度Rz沒有明顯差異,因此將切削平面時刀具姿態(tài)角范圍分為傾斜角φ=0° 和傾斜角φ≠0°兩類。 圖9 不同仿真條件下表面輪廓最大高度值 進一步對傾斜角較大的情況進行仿真分析,選取4個較大傾斜角與旋轉(zhuǎn)角進行仿真。仿真表面紋理形貌如圖10所示,紋理形貌與上述傾斜角φ≠0°時相似。 (c)θ=30°、φ=80° (d)θ=90°、φ=50°圖10 大傾斜角下仿真結(jié)果 3.1.3與傳統(tǒng)Z-map法對比 在同一平面及相同切削條件下,分別運用傳統(tǒng)Z-map法和本文所提方法對不同加工路徑數(shù)進行仿真,仿真時間對比如圖11所示。各組別仿真結(jié)果顯示,本文改進Z-map法仿真時間均明顯短于傳統(tǒng)Z-map仿真時間。加工2 mm×2 mm工件時有5條切削刀路,每條刀路長度為2 mm。相同切削條件下,若加工100 mm×100 mm工件,仿真時間可減短6.8056 h。 圖11 不同加工路徑數(shù)下加工時間對比 3.2.1切削刃點軌跡表達式 進行球面仿真時,一定刀具姿態(tài)角下,刀觸點坐標系方向向量f、b、n隨刀具在不同的球面位置發(fā)生變化,如圖12所示。根據(jù)1.1節(jié)中的分析,f、b、n的具體表達式可由如下步驟求得:首先過球心O得到球面上該位置點處法向量n,并得到垂直于n的平面;然后將刀具進給方向向量F投影到該平面即得向量f;最后由右手定則求得同時垂直于向量n、f的向量b。球頭銑刀加工球面時刀觸點f、b、n表達式如下: 圖12 半球面上不同位置刀觸點坐標系 將f、b、n代入球頭銑刀切削刃點表達式(式(17)~式(19)),可得五軸銑削加工半球面時工件坐標系下刀具切削刃點的運動軌跡表達式。 3.2.2仿真模型 選取球面半徑RB=7.25 mm,刀具傾斜角φ=10°,旋轉(zhuǎn)角θ=-15°,進行球面整體表面紋理形貌的仿真并觀察其紋理形貌特征及走勢,結(jié)果如圖13所示。 圖13 球面整體紋理形貌仿真殘留高度 為觀察不同位置處表面紋理形貌,進一步使用不同刀具姿態(tài)角對球面不同位置處表面紋理形貌進行仿真。當(dāng)?shù)毒邇A斜角φ=0°、旋轉(zhuǎn)角θ=-15°時,球面上某一位置仿真紋理形貌如圖14所示。 圖14 θ=-15°、φ=0°半球面某一位置仿真結(jié)果 (a)位置1,θ=15°、φ=0°(b)位置1,θ=-15°、φ=40° (c)位置2,θ=15°、φ=0° (d)位置2,θ=-15°、φ=40°圖15 球面不同位置投影到同一平面的殘留高度 將殘留高度投影到同一緯度,結(jié)果如圖15所示。觀察各組仿真紋理形貌特征及顏色分布,同一刀具姿態(tài)角下球面不同位置處表面紋理形貌特征相似。 3.3.1自由凹曲面 選取刀具姿態(tài)角φ=40°、θ=54°,φ=24°、θ=18°對凹曲面進行表面紋理形貌仿真,結(jié)果如圖16、圖17所示。 3.3.2葉片 首先建立葉片三維模型,然后取刀具姿態(tài)角φ=40°、θ=54°,φ=24°、θ=18° 對所建立葉片模型表面紋理形貌進行仿真,葉片模型如圖18所示,仿真結(jié)果如圖19、圖20所示。 (a)表面紋理形貌 (b)殘留高度圖16 θ=54°、φ=40°時凹曲面仿真結(jié)果 (a)表面紋理形貌 (b)殘留高度圖17 θ=18°、φ=24°凹曲面仿真結(jié)果 圖18 葉片模型圖 采用數(shù)控加工中心VMC850(圖21a)進行切削實驗。選取主軸轉(zhuǎn)速n=6000 r/min,每齒進給量ff=0.2 mm/r,行距ae=1 mm,切削深度ap=0.5 mm,采用單向進給走刀方式。加工過程如圖21b所示。工件加工完畢后(圖21c),使用OLAYMPUS SZX16 體式顯微鏡(圖21d)對每個工件的加工表面進行觀測。 (a)表面紋理形貌 (b)殘留高度圖19 θ=54°、φ=40°時葉片面仿真結(jié)果 (a)表面紋理形貌 (b)殘留高度圖20 θ=18°、φ=24°時葉片面仿真結(jié)果 (a)VMC850加工中心 (b)加工過程 (c)部分加工后工件(d)測量使用的體式顯微鏡圖21 實驗設(shè)備及實際加工示意圖 基于該仿真建模方法的通用性,選取幾種不同類型銑刀進行切削實驗。以刀具旋轉(zhuǎn)角、傾斜角和刀具類型作為變量設(shè)計三因素四水平實驗,表2為正交試驗表。 選取球頭銑刀R5,當(dāng)?shù)毒咝D(zhuǎn)角θ=-40°、傾斜角φ=20° 及旋轉(zhuǎn)角θ=15°、傾斜角φ=60°時,其表面銑削紋理形貌如圖22、圖23a所示,仿真紋理形貌如圖23b和圖24所示。 表2 切削實驗正交方案 (a)放大10倍紋理形貌 (b)放大20倍紋理形貌 (c)放大40倍紋理形貌 (d)放大60倍紋理形貌圖22 球頭銑刀R5,θ=-40°、φ=20°切削后表面觀測圖 (a)實驗 (b)仿真圖23 球頭銑刀R5,θ=15°、φ=60° 實驗與仿真表面紋理形貌對比 由圖22~圖24比較結(jié)果可知,實驗表面紋理形貌和仿真表面紋理形貌特征相似,表面紋理走勢特征基本一致,驗證了該仿真方法的正確性。灰度共生矩陣(GLCM)是研究紋理特征的一種成功的圖像分析技術(shù),它通過研究圖像灰度的空間相關(guān)特性來描述圖像紋理特征。根據(jù)五軸銑削表面紋理形貌特征選擇其主要特征量:能量(Asm)、熵(Ent)、逆差矩(H)。分別對仿真及實際切削表面形貌4個方向進行特征量提取并進行均值計算,計算結(jié)果如圖25所示。仿真模型提取各特征量均值相對于實驗誤差的平均值為0.1605。 圖24 球頭銑刀R5,θ=-40°、φ=20°表面仿真紋理形貌 圖25 球頭銑刀R5,θ=15°、φ=60° 實驗與仿真表面紋理形貌灰度共生矩陣特征量均值提取 球頭銑刀在不同刀具姿態(tài)角下切削工件的表面紋理形貌觀測圖見圖26。刀具傾斜角φ≠0° 時,表面紋理形貌紋理較規(guī)則,刀具傾斜角φ=0°時 ,表面紋理形貌無規(guī)則紋理,兩種姿態(tài)角情況下表面紋理形貌差異較大。切削加工實驗所得工件表面紋理形貌特征滿足仿真所得刀具姿態(tài)角分類,可進一步證明該仿真建模方法的有效性。 (a)球頭銑刀R3,θ=-40°、φ=0°(b)球頭銑刀R5,θ=-15°、φ=0° (c)球頭銑刀R3,θ=15°、φ=40° (d)球頭銑刀R5,θ=40°、φ=40°圖26 球頭銑刀不同刀具姿態(tài)角切削表面紋理形貌觀測圖 (1)基于具有通用性的環(huán)形銑刀,通過坐標轉(zhuǎn)換建立刀具通用切削刃點表達式,該表達式同時適用于球頭銑刀和平底銑刀,其中所建立的刀觸點坐標系適用于不同特征曲面。 (2)通過離散工件、切削刃并求得最大單位切削時間,單位切削時間切削刃微元掃掠四邊形內(nèi)可以有一個以上工件網(wǎng)格點。基于幾何關(guān)系判斷得到落入刀刃微元掃掠四邊形工件網(wǎng)格點并通過距離得到相應(yīng)計算頂點,無需傳統(tǒng)Z-map法中角度累加法判斷時繁復(fù)的計算,計算效率得到提高。結(jié)合切削刃點表達式實現(xiàn)五軸銑削曲面表面紋理形貌仿真。 (3)建立常用的不同幾何特征曲面即平面和球面以及不同類型自由曲面在不同刀具姿態(tài)角下表面紋理形貌仿真模型,根據(jù)仿真結(jié)果將平面仿真形貌分為φ=0°、φ≠0°兩類,通過平面仿真時間對比驗證所提仿真方法效率得到有效提高。 (4)在數(shù)控加工中心VMC850上進行切削實驗,θ=-40°、φ=20°及θ=15°、φ=60°組合下平面實際切削工件紋理與仿真紋理形貌基本一致。同時實際切削表面紋理形貌特征與仿真工件表面紋理形貌分類結(jié)果一致,驗證了該表面紋理形貌仿真模型有效可靠。本文提出的通用表面紋理形貌建模方法對工件加工表面紋理形貌的預(yù)測具有參考意義,能夠為后續(xù)刀具姿態(tài)角分類提供有效依據(jù)。3 不同曲面表面紋理形貌仿真

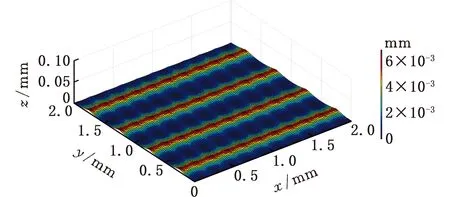

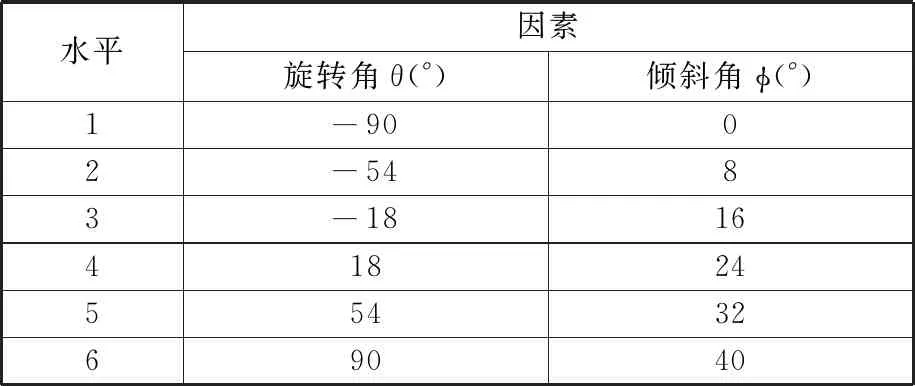

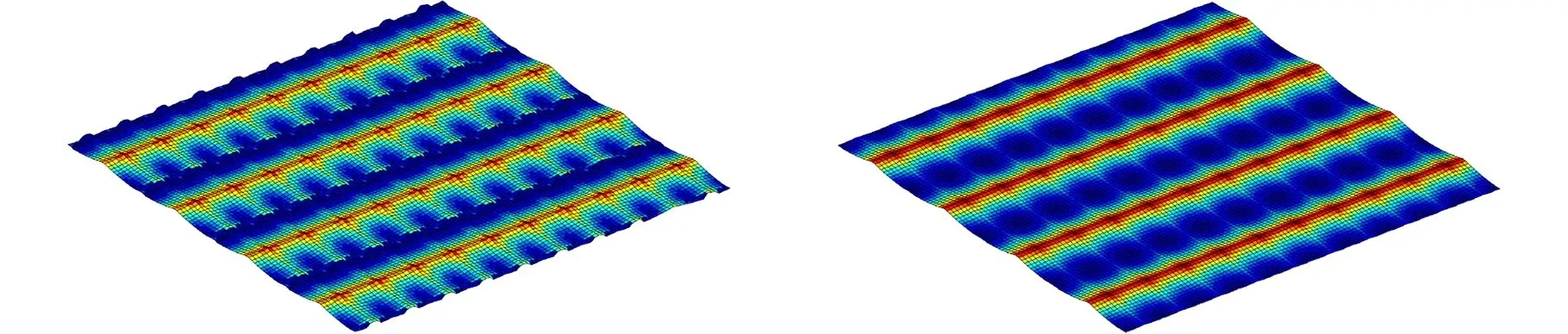

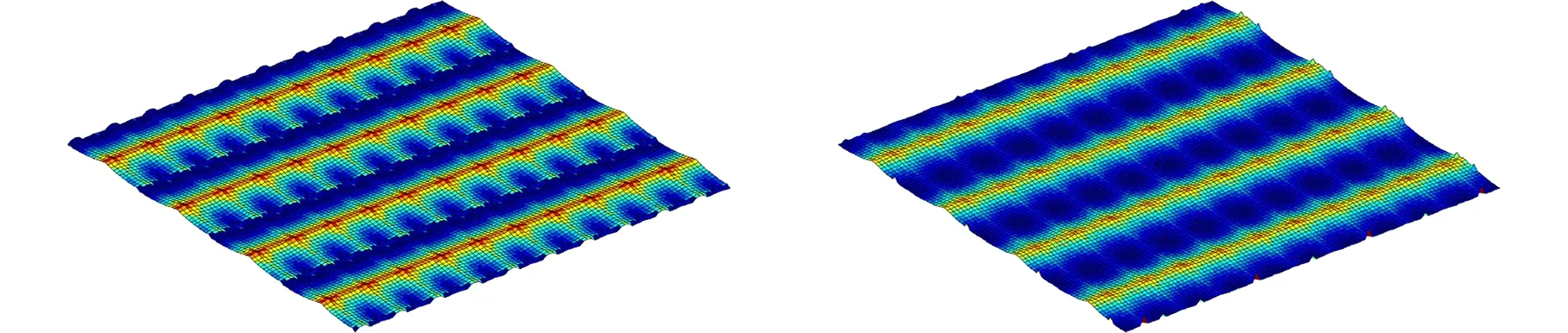

3.1 平面

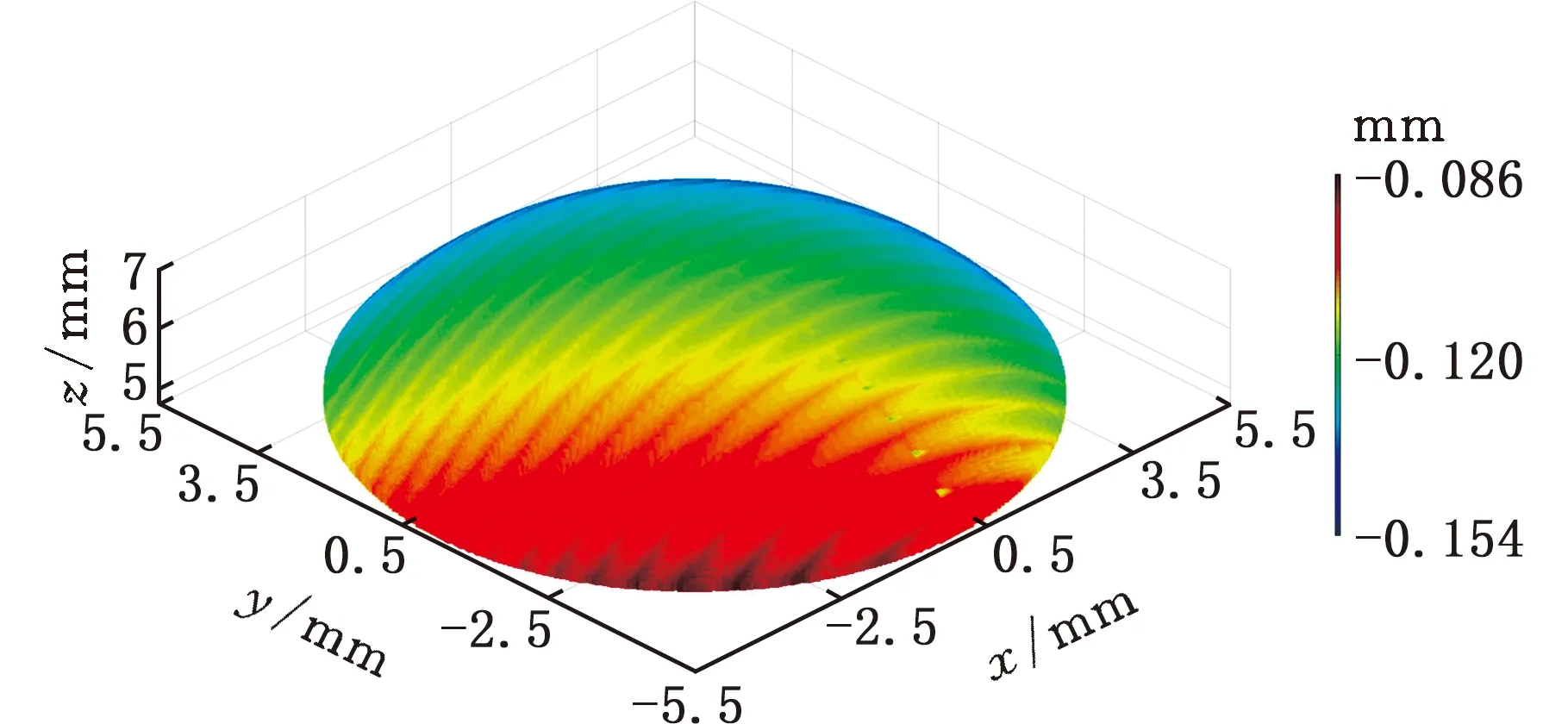

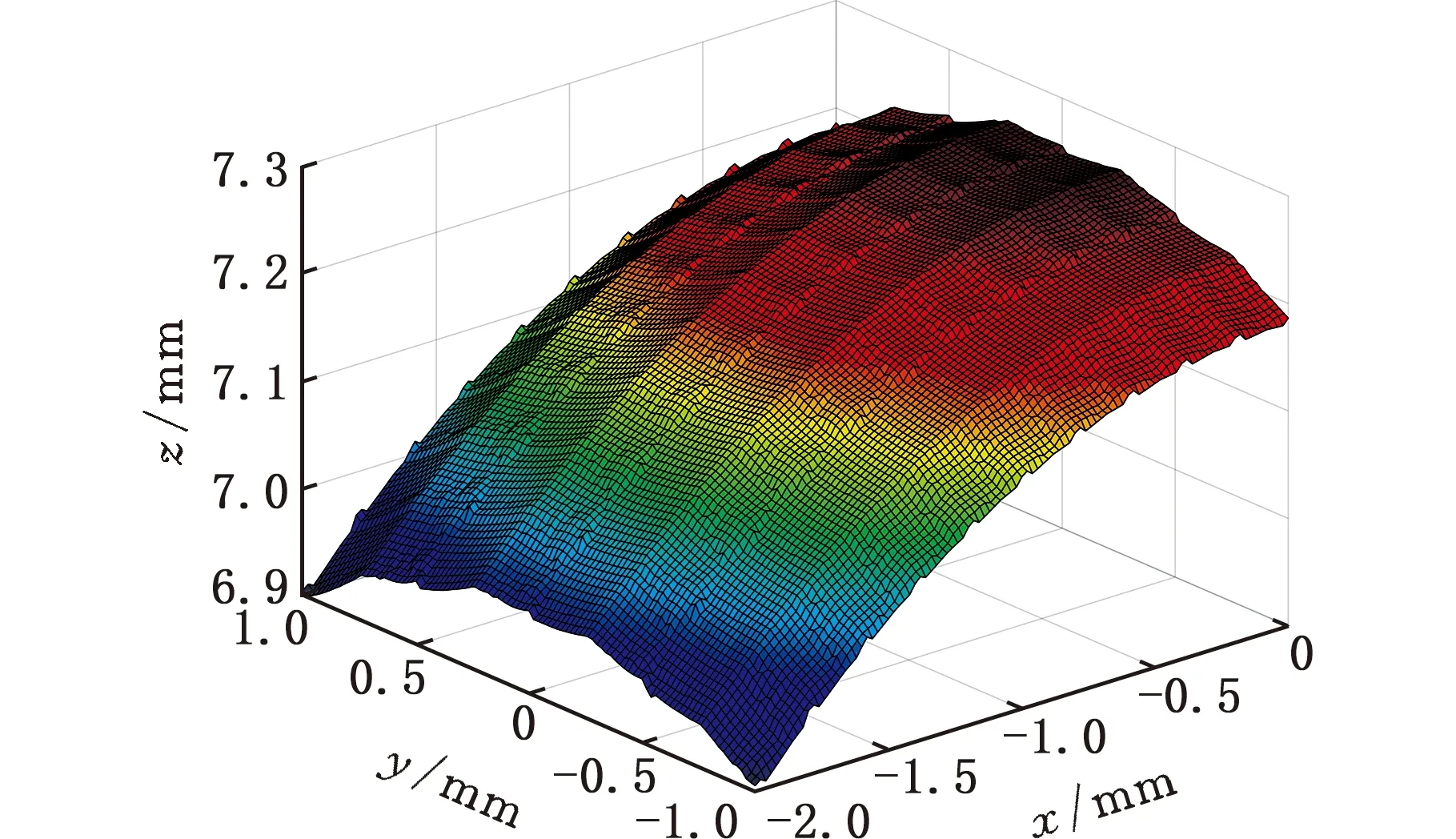

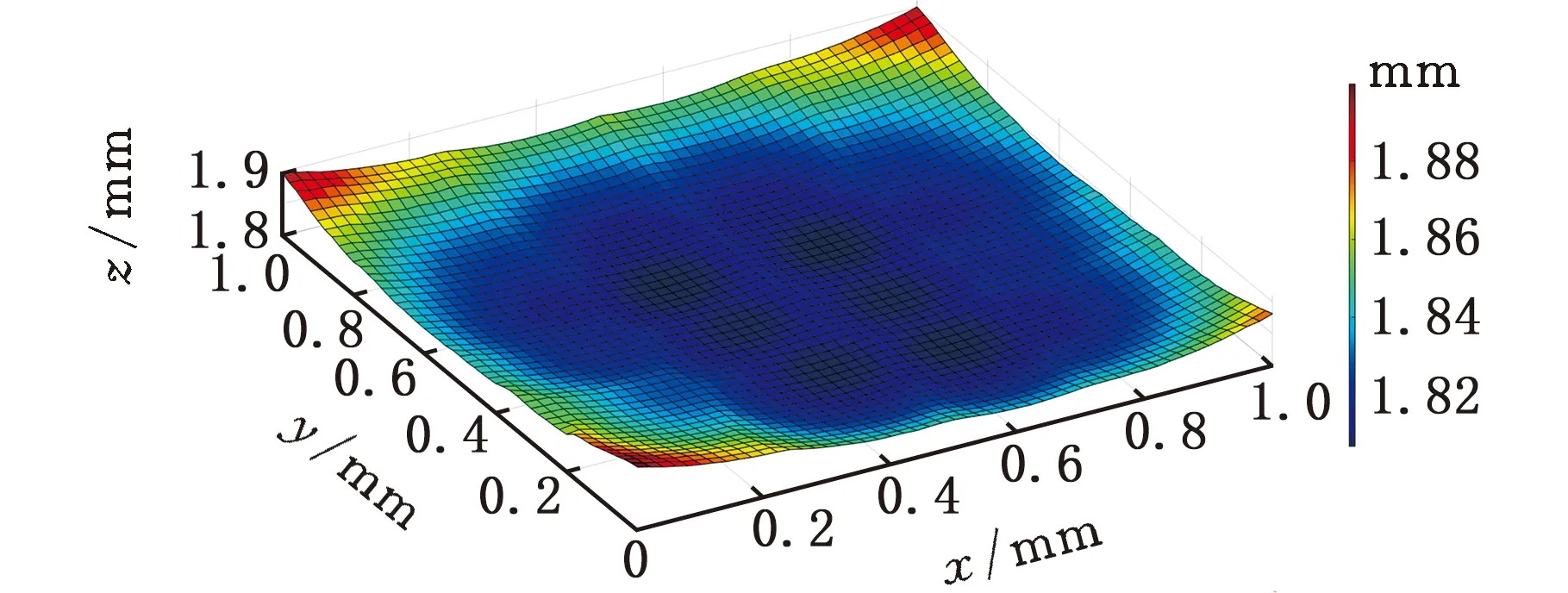

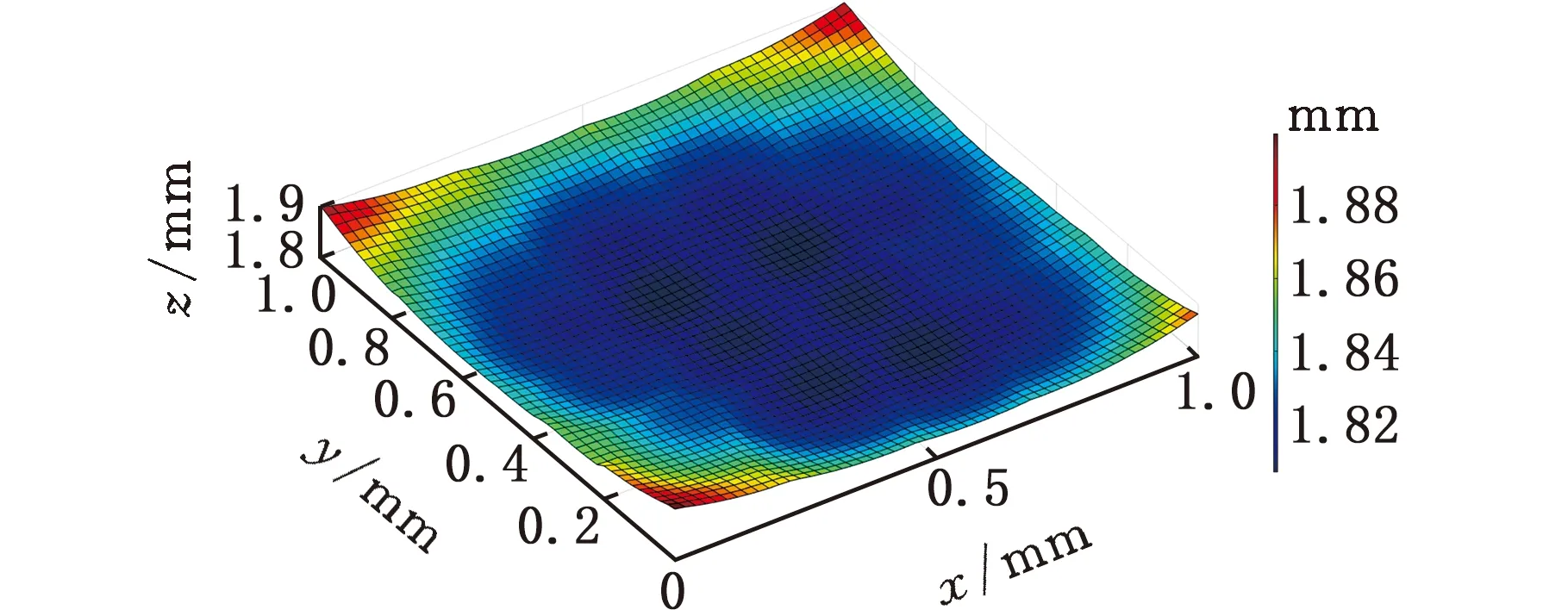

3.2 球面

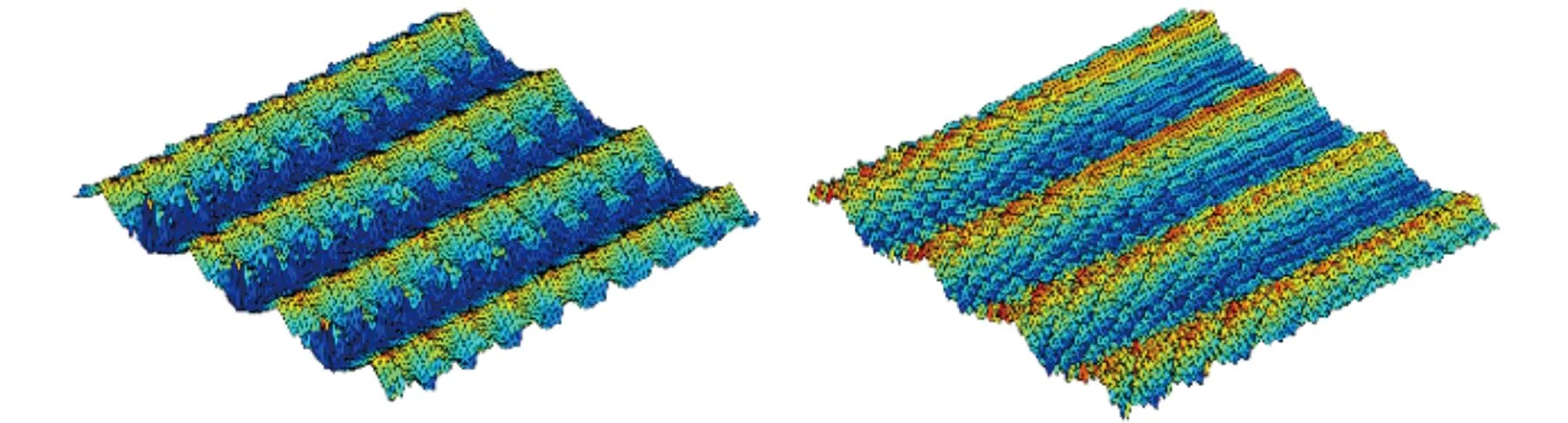

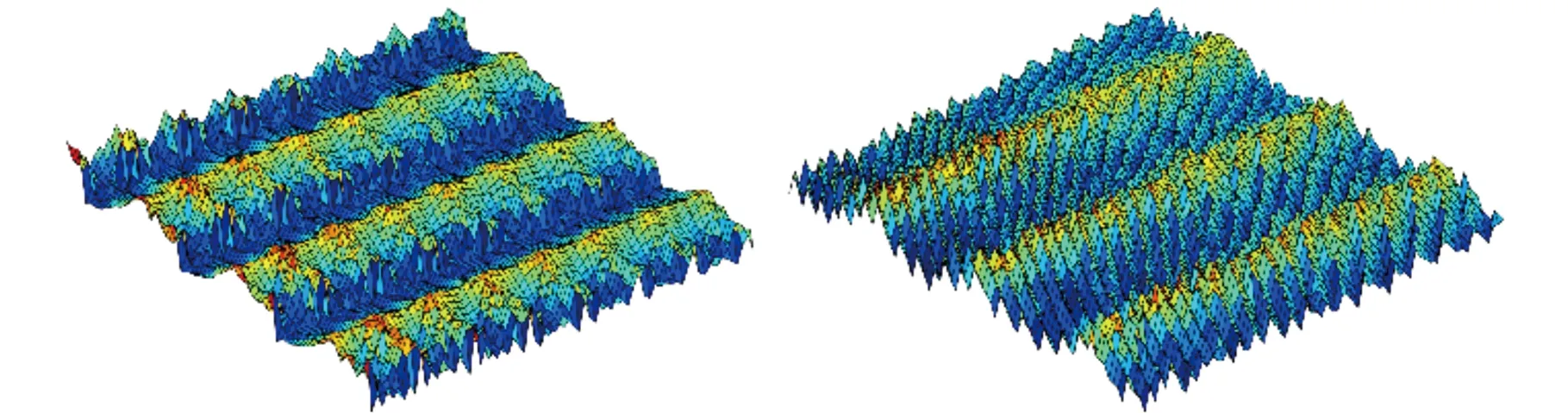

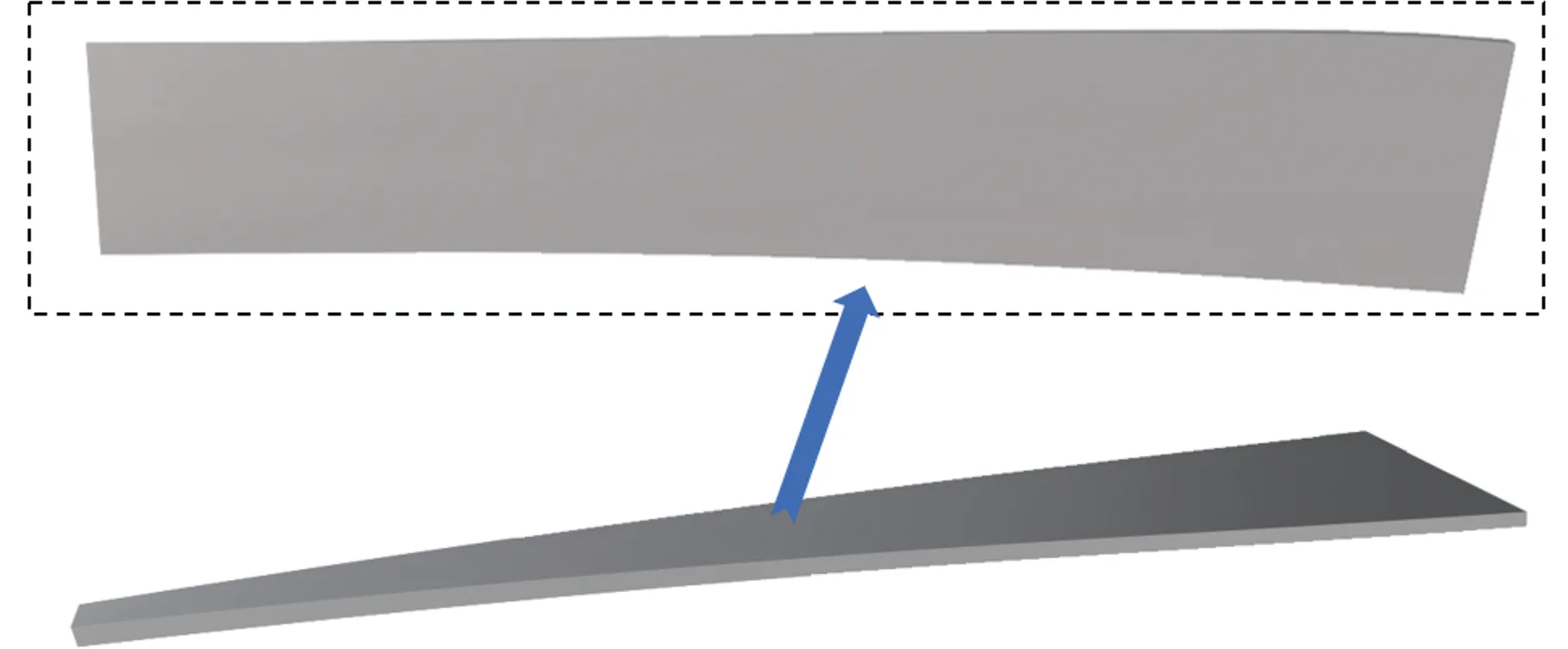

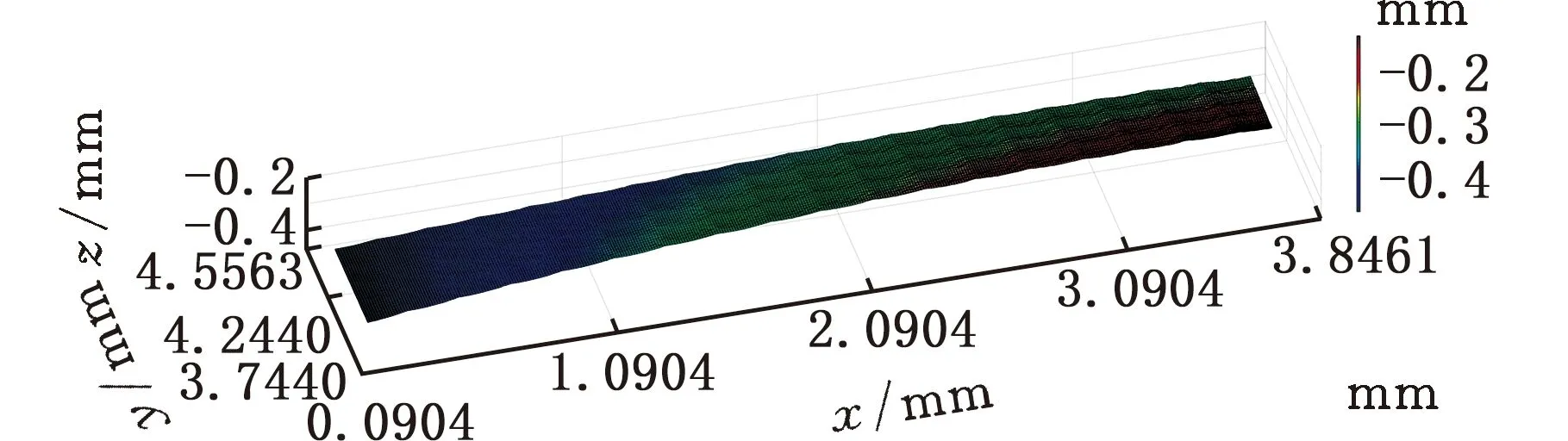

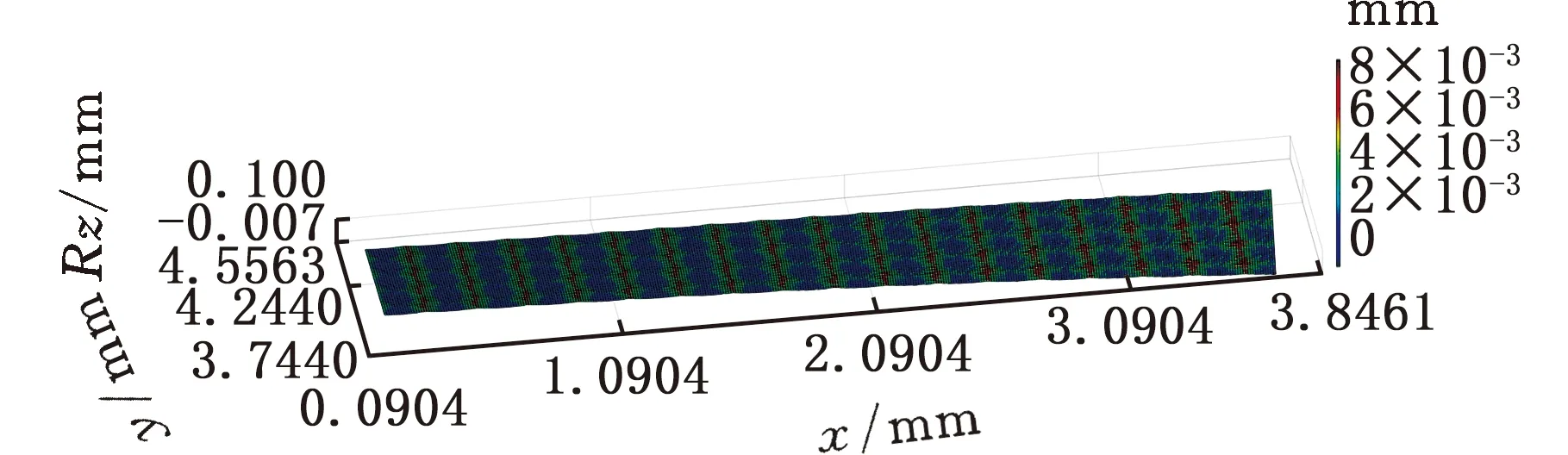

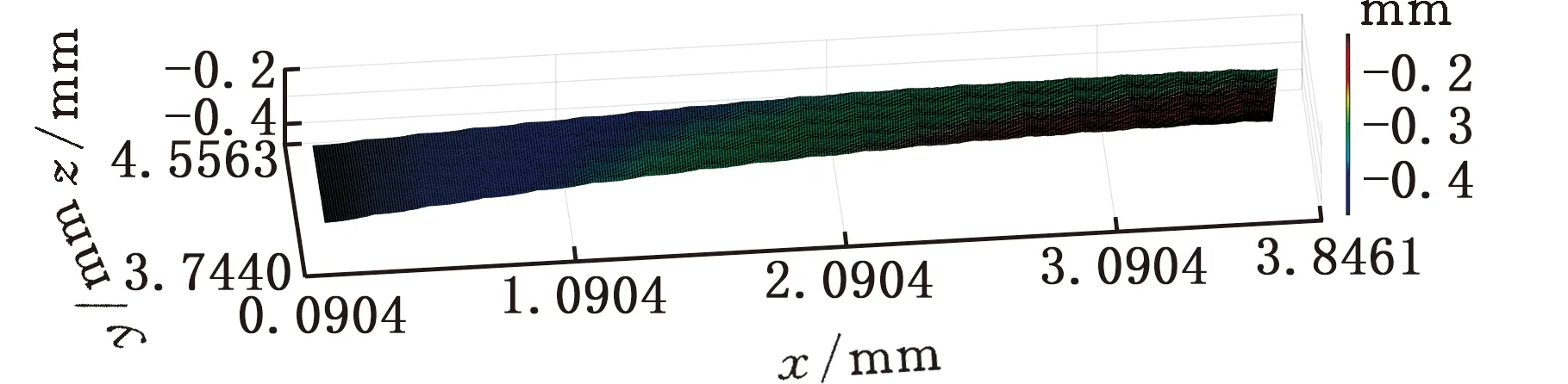

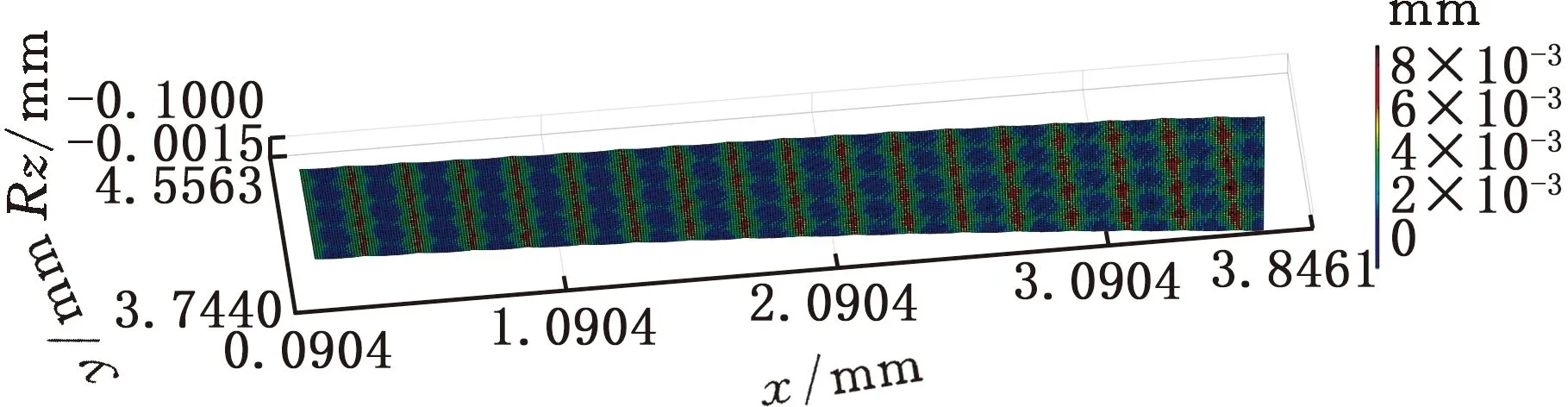

3.3 自由曲面

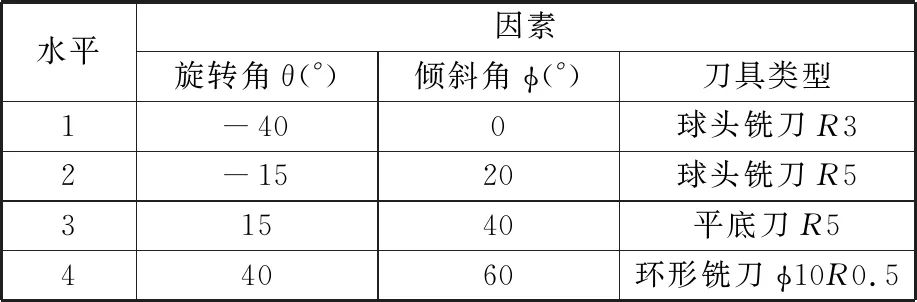

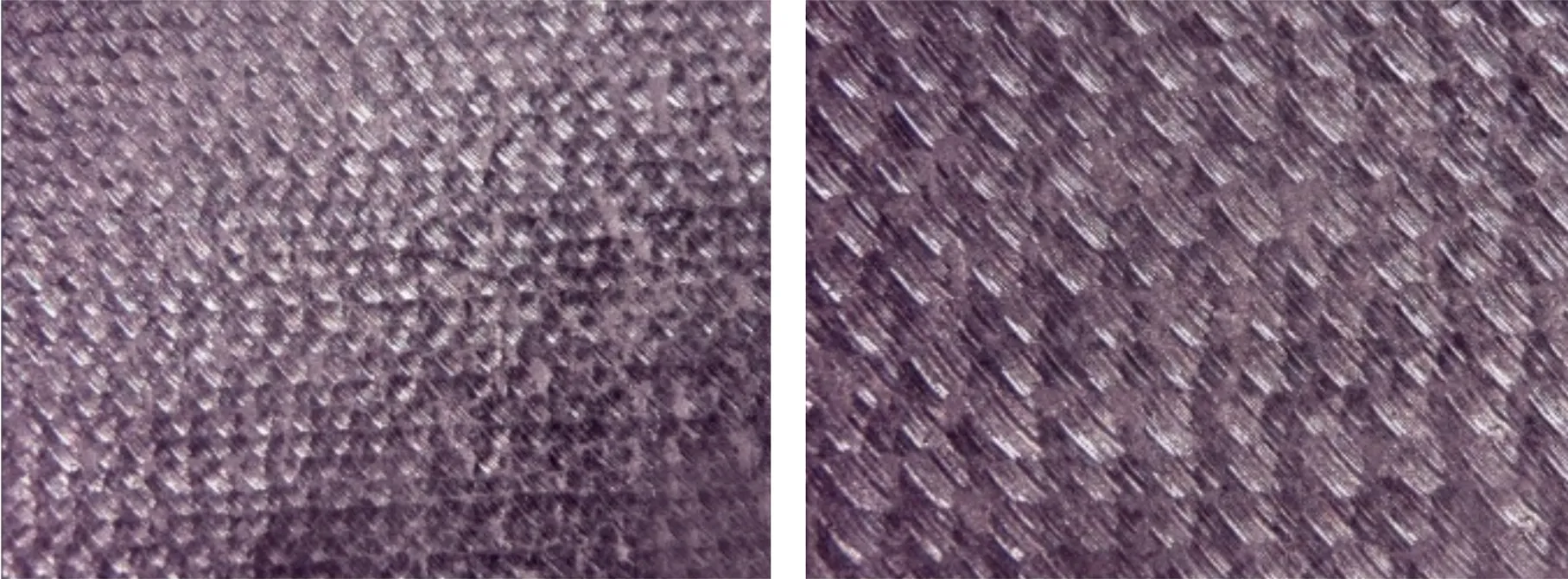

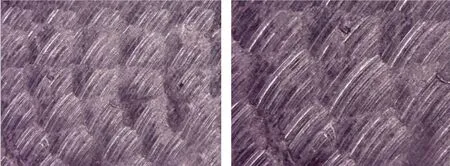

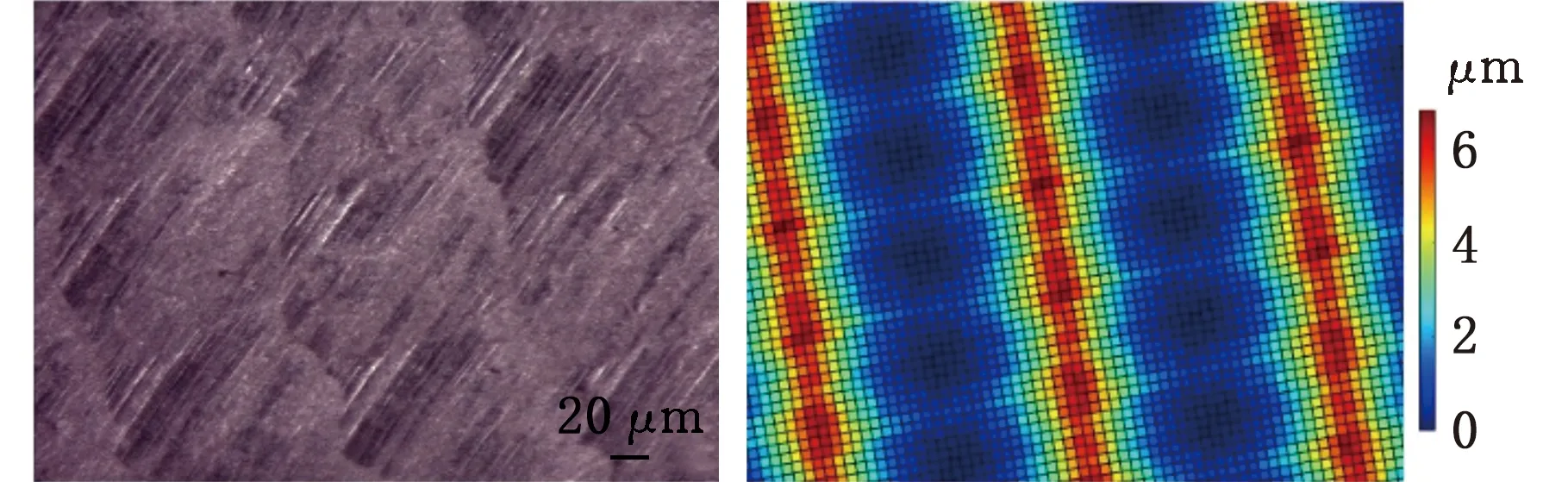

4 實驗驗證

5 結(jié)論