燃料電池汽車儲氫安全技術標準分析

胡星,田宇鵬,阮觀強,程金潤

(上海電機學院 機械學院,上海 201306)

引言

中國汽車工業的快速發展對中國的資源、能源和環境產生了越來越大的影響。據統計,中國31 %的氣候退化、霧霾等環境現象是由汽車行業造成的;此外,中國目前原油對外依存度已高達72 %[1]。面對環境和資源的雙重壓力,國家密集出臺多項政策,支持新能源汽車發展,鼓勵消費者參與綠色消費。燃料電池汽車被認為是燃油車最直接的替代品,因為它們的續航里程和加油時間相似[2]。質子交換膜燃料電池是一種高效與環保兼備的發電裝置,目前燃料電池汽車主要使用質子交換膜燃料電池[3]。

國外燃料電池行業因為布局較早,現在取得了不俗的成果。如豐田、現代、本田等日韓公司都已經實現了燃料電池的批量化生產,并制定了各自商用化時間表,日本豐田汽車于2014年12月商業化燃料電池汽車Mirai;韓國現代汽車已于2013年量產了燃料電池汽車ix35;日本本田汽車于2015年11月首次推出了旗下首款氫氧燃料汽車Clarity。除此之外,美國也在積極布局燃料電池汽車。2009年,美國奧巴馬政府實施經濟刺激計劃中,包括質子交換膜燃料電池在內的先進能源技術投入資金為3 億美元 ;2011年對氫能及燃料電池技術項目的預算為1.37 億美元;2012年8月,奧巴馬政府實施新的激勵機制,提高燃料電池汽車的燃油經濟性標準,而且美國能源部下屬辦公室出臺多項用于獎勵發展燃料電池技術的政策。為了鼓勵公眾企業使用燃料電池,根據美國燃料電池和氫能協會發布的2016年美國燃料電池和氫能源發展總結報告,美國政府在多達10 個州頒布了包括稅收激勵、調整上網電價等多項針對燃料電池汽車發展的優惠措施。更是在2019年發布的《美國氫能經濟路線圖》中詳細介紹了美國如何通過在決策者和工業界共同努力,進一步投資和減少監管壁壘,繼續發展氫能,并在行業中保持領先地位。

我國對氫能和燃料電池汽車技術的應用研究可以追溯到20 世紀50年代,國家“863”計劃、“十五”電動汽車重大科技專項、“十一五”節能與新能源汽車重大項目、“十二五”電動汽車關鍵技術與系統集成重大項目、“十三五”國家戰略性新興產業發展規劃及《中國制造2025》等。

為了消除各國在燃料電池汽車行業的貿易壁壘,聯合國世界車輛法規協調論壇(UN/WP29)于2013年7月發布《氫燃料電池汽車全球技術法規》(GTR13)[4],主要目的是為了確保氫燃料電池汽車能夠達到與傳統燃油車相同的安全水平,并防止司機和乘員因氫氣爆炸或燃燒而受傷[5]。

GTR13 法規詳細規定了燃料電池汽車的基本安全要求,包括燃料電池整車安全以及存儲氫氣系統的要求和試驗方法等更是其最重要的技術規范。GTR13 對燃料電池汽車的安全要求與我國現有燃料電池汽車安全標準之間仍然有一定的差異之處。其中,我國燃料電池整車安全要求和測試方法由國家標準GB/T 24549-2020《燃料電池電動汽車安全要求》[6]所規定,存儲氫氣系統的安全要求和試驗方法由國家標準GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》[7]所規定。

鑒于GTR13 頒布實施后,我國儲氫系統安全技術的發展將受到重大影響,且面臨較大挑戰。因此,有必要吸取GTR13 法規標準的優點,加強與發達國家新能源汽車產業標準的接軌,提出合理化建議,構建我國燃料電池汽車儲氫系統安全標準策略,為企業盡快突破國外的貿易壁壘提供技術支撐。

1 GTR13 法規簡介

GTR13 對氫燃料電池車輛的安全要求旨在最大限度地降低車輛燃料和儲氫系統中燃料電池系統的火災、爆炸或泄漏所造成的風險,以保護車輛司機和乘客的安全。

1.1 性能要求

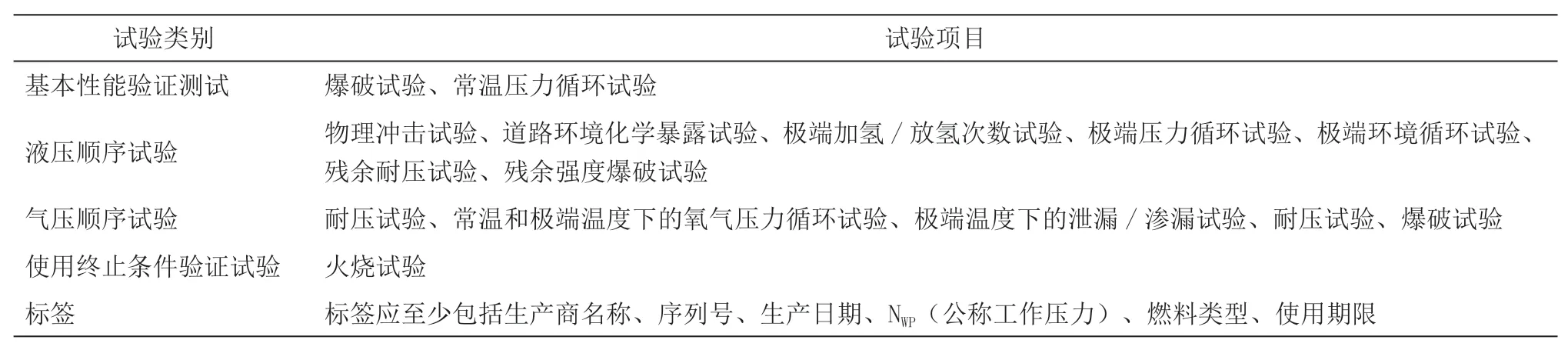

GTR13 提供了壓縮氫儲存系統、燃料系統和電氣安全的性能要求和型式試驗要求。按照規定,燃料電池汽車的壓縮氫儲存系統必須執行表1 的型式試驗項目,保證新開發的燃料電池汽車滿足安全要求。

表1 燃料電池汽車壓縮氫儲存系統型式試驗項目

1.2 壓縮氫氣儲存系統安全要求

GTR13 所指的壓縮氫氣儲存系統包括儲氫瓶、溫度驅動安全泄壓裝置(TPRD)、單向閥、截止閥、管路和配件、加氫口、排氣系統、報警裝置及電安全系統等,其公稱工作壓力NWP應不大于70 MPa,使用年限應不高于15年。

儲氫瓶:氫氣瓶公稱工作壓力不大于70 MPa,溫度為(-40~85)℃,且容積不大于450 L,設計壽命不高于15年。

TPRD:進行泄露試驗、氣壓循環試驗、溫度循環試驗、抗鹽霧腐蝕試驗、汽車環境試驗、跌落和振動試驗、加速壽命試驗、應力腐蝕裂紋試驗等。

單向閥、截止閥、管路和配件:進行泄露試驗、靜液壓強度試驗、大氣暴露試驗、應力腐蝕開裂試驗、預冷氫氣暴露試驗、振動試驗、汽車環境試驗、抗鹽霧腐蝕試驗、極端溫度壓力循環試驗、電氣試驗等。

加氫口:加氫口能夠組織燃料回流,同時,加氫口的標簽上應注明所用燃料類型、PNW(正常工作壓力)以及對應的有效期。

排氣系統:TPRD 的氫氣排放口應使用蓋子保護;在正常運行期間,排氣系統的排放氫濃度不得連續3 s 超過4 %的體積分數,并且在任何時候都不得超過8 %的體積分數。對排氣系統的碰撞試驗有以下安全要求,最主要的是控制氫氣泄漏率,按照GTR13 法規要求,排氣系統在碰撞試驗過程中的氫氣泄露率應當低于118NL/h,與此同時要保證客艙和行李箱中的氫氣濃度保持在較低水平,一般要求為4 %的體積分數。

報警裝置:汽車運行過程中,氫氣泄露程度超過3 %的體積分數時,系統必須發出警告;氫氣泄漏時,任何條件下都不應該排放到車內空間,包括無保護點火源的封閉或半封閉空間;如果車輛封閉或半封閉空間中的氫氣濃度超過3 %的體積分數時,則應關閉主截止閥。

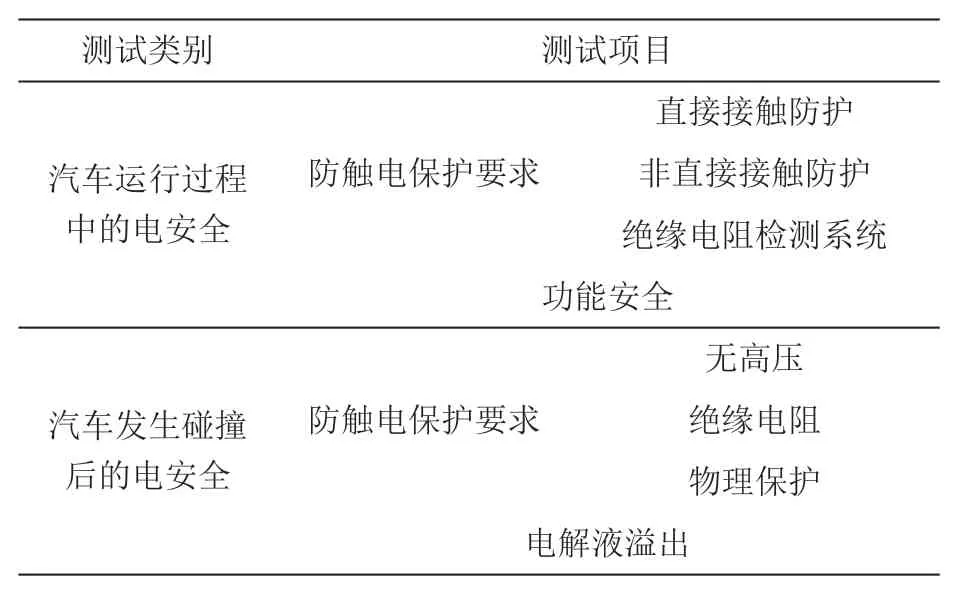

電安全系統:燃料電池汽車高壓系統電壓可達(300~600)V,因此,必然存在這高壓觸電的風險。電安全系統必須提供安全的防觸電措施,保證人員人身安全。燃料電池汽車的電安全系統要求分為汽車運行過程中的電安全要求以及汽車發生碰撞后的電安全要求等兩個方面的內容,具體試驗項目如表2 所示。

表2 電安全性能測試

2 我國燃料電池電動汽車儲氫系統安全標準

目前大多數燃料電池汽車都采用高壓壓縮儲氫的方法。典型的高壓壓縮儲氫系統由儲氫瓶、TPRD、單向閥、截止閥及以上組件間的管路和配件等組成。儲氫瓶按照材料不同可劃分為四全金屬氣瓶(Ⅰ型)、金屬內膽纖維環向纏繞氣瓶(Ⅱ型)、金屬內膽纖維全纏繞氣瓶(Ⅲ型)和非金屬內膽纖維全纏繞氣瓶(Ⅳ型)等四種常見類型。Ⅰ型和Ⅱ型儲氫瓶由于重量容積比過大,不適合應用于燃料電池汽車儲氫系統;而Ⅳ型儲氫瓶由于氫氣在高壓下容易從非金屬內膽向外泄漏,且金屬材質的瓶口閥與非金屬內膽的連接強度難以保證。因此,我國尚不允許將Ⅳ型儲氫瓶應用于燃料電池汽車儲氫系統。

經過多年的努力,我國基本形成了整個燃料電池汽車安全標準體系,包括:GB/T 24548-2009《燃料電池電動汽車術語》[8]、GB/T 24549-2020《燃料電池電動車安全要求》,GB/T 26779-2021《燃料電池電動汽車加氫口》[9]、GB/T 26990-2011《燃料電池電動車車載氫系統技術條件》[10]和GB/T 35544-2017《車用壓縮氫鋁內膽碳纖維全纏繞氣瓶》。

目前,我國采用的關于燃料電池汽車的安全法規GB/T 24549-2020《燃料電池電動汽車 安全要求》和GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》的主要的測試項目如下:

1)儲氫瓶

儲氫瓶采用符合GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》標準要求的鋁內膽碳纖維全纏繞氣瓶(Ⅲ型),且應為通過國家氣瓶質量監督檢驗中心型式試驗檢測的定型產品。

2)溫度驅動安全泄壓裝置

溫度驅動安全泄壓裝置符合GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》標準要求,采用易熔合金塞或其他合適的結構型式,其動作溫度應為(110±5)℃,且泄放口不得朝向瓶體。

3)單向閥、截止閥、管路和配件

單向閥、截止閥、管接頭等管路系統零部件的測試方法缺乏國家標準支撐。目前,這些零部件的測試是依據GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》標準,隨氫氣瓶一起進行部分型式試驗的驗證。

也因此,成功經驗能夠正作用于效能期望,多次的失敗經驗會降低效能期望。然而就自我效能本身來說,它受個體內部因素影響較大,外機遇等因素對其影響不大。所以,影響學會就業焦慮的主要還是學生的自我意識,如果能以正確的態度看待失敗經驗,并作出積極判斷,堅持自己的目標,就會產生較強的自我效能,也會在就業競爭中給自己增添優勢,從而減少焦慮的產生。

4)加氫口

加氫口符合GB/T 26779-2021《燃料電池電動汽車加氫口》標準要求。通過加氫口加注燃料,加氫口配有防塵罩,可以防止灰塵、土壤、液體和污染物進入。最大加注壓力顯示在防塵罩旁邊,并有消除靜電的措施。加注口在具有一定強度的基礎上滿足氣密性要求,在承受來自任意方向670N 大小載荷的條件下也不會發生失效現象。

5)排氣系統

排氣系統符合GB/T 24549-2020《燃料電池電動汽車安全要求》標準要求。燃料電池汽車發生故障或事故后,為了保證車內人員人身和財產安全,排氣系統通風或排氣時,氣流方向應該遠離車內人員,也不能直接排向客艙以及行李艙,同時氫氣氣流必須保證不流向車內電源或其它點火源。為了確保氫氣不在管道中泄露,流通氫氣的管道必須選用高熔點的金屬材料。

6)報警裝置

當車內氫氣濃度達到一定數值時,可以通過聲音報警、緊急顯示、切斷氣源或切斷電源等方式進行示警。當系統檢測到車內氫氣濃度達到2 %的體積分數時,通過聲音報警裝置或緊急顯示方式提醒車內人員注意到可能的安全風險;當系統檢測到車內氫氣濃度達到3 %的體積分數時,系統應主動切斷氣源,或者直接關閉系統電源;當氫氣泄漏探測傳感器發生故障時,如信號中斷、斷路、短路時,應能向駕駛員發出故障警告信號。

7)電安全系統

燃料電池電動汽車電安全應符合GB 18384-2020《電動汽車安全要求》[11]的規定。目前,燃料電池汽車電安全標準對直接觸電防護、間接接觸防護以及功能安全防護等方面提出了安全要求和實驗方法。通過絕緣材料、外殼或遮攔實現人體與帶電部件的物理隔離。在最大工作電壓下,直流電路絕緣電阻應不小于100 Ω/V,交流電路應不小于500 Ω/V。

3 燃料電池汽車儲氫系統安全技術建議

為保證燃料電池汽車盡快的普及,在明確安全性方面的要求上,參考GTR13,我國應做好相關儲氫安全標準內容的研究,及時制定、修訂相關標準,建議做好以下內容的落實:

1)儲氫瓶

國家標準GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》已發布實施,規定了70 MPa 及以下“車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶”的各項技術要求,該標準氣瓶安全技術指標不低于GTR 13,滿足我國燃料電池汽車發展需求。

2)溫度驅動安全泄壓裝置

國家標準GB/T 35544-2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》規定了溫度驅動安全泄壓裝置的試驗方法與合格指標,該標準溫度驅動壓力泄放裝置安全技術指標不低于GTR 13,滿足我國燃料電池汽車發展需求。

3)單向閥、截止閥、管路和配件

單向閥、截止閥、管接頭等管路系統零部件缺乏國家標準支撐,可參考GTR13,隨氫氣瓶一起進行部分型式試驗的驗證,試驗使用氫氣進行。所有試驗如果沒有特殊規定的話都在常溫20 ℃下進行。試驗內容包括:泄露試驗、靜液壓強度試驗、大氣暴露試驗、應力腐蝕開裂試驗(適用于銅基材料)、預冷氫氣暴露試驗、振動試驗、汽車環境試驗、抗鹽霧腐蝕試驗、極端溫度壓力循環試驗、電氣試驗(僅適用于自動關斷閥)等。

4)加氫口

加氫口的型式及技術要求應滿足GB/T 26779-2021《燃料電池電動汽車 加氫口》標準規定,并應通過國家機動車產品質量監督檢驗中心的檢驗。該標準加氫口安全技術指標不低于 GTR 13,滿足我國燃料電池汽車發展需求。

5)排氣系統

排氣系統符合GB/T 24549-2020《燃料電池電動汽車安全要求》標準要求,結合GTR13,增加碰撞后整車泄露報警。碰撞試驗后的安全要求主要是控制氫氣泄漏率,氫氣泄漏率不應超過118 NL/h,客艙和行李箱中的氫氣濃度不應超過4 %的體積分數。

6)報警裝置

報警裝置符合GB/T 24549-2020《燃料電池電動汽車安全要求》標準的要求,同時結合GB/T 26990-2011《燃料電池電動車車載氫系統技術條件》和GTR13,增加整車氫氣泄漏檢測標準。當系統檢測到車內氫氣濃度達到2 %的體積分數時,通過聲音報警裝置或緊急顯示方式提醒車內人員注意到可能的安全風險,報警燈顯示為黃色;當系統檢測到車內氫氣濃度達到3 %的體積分數時,系統應主動切斷氣源,或者直接關閉系統電源,報警燈顯示為紅色。

7)電安全系統

電安全系統符合GB/T 24549-2020《燃料電池電動汽車 安全要求》標準要求。引用標準GB 18384-2020《電動汽車安全要求》和GTR13 的內容,對燃料電池動力系統進行在線絕緣檢測,提高安全性。

4 研究展望

GTR13 實施后,我國燃料電池汽車儲氫系統的發展將面臨較大挑戰。本文對GTR13 標準進行收集、翻譯和整理工作,對標準中有關儲氫系統安全的內容進行解讀,重點闡明GTR13 壓縮氫氣儲存系統的安全能要求;分析我國目前的燃料電池汽車儲氫安全標準,并和GTR13 標準進行對比,總結我國燃料電池汽車儲氫標準不足之處;根據我國燃料電池汽車儲氫標準與GTR13 的分析對比,吸取GTR13 法規標準的優點,對在我國燃料電池汽車儲氫安全標準修訂提出相關建議。

GTR13 要求以儲氫系統和整車為測試對象,但國內缺乏相應的規范和標準。相比GB/T 35544-2017 規定了單個閥門的試驗項目,而GTR13 儲氫系統安全型式試驗的試驗對象為整個系統,將TPRD、單向閥、截止閥、管路和配件等一起與氫氣瓶做型式試驗。相比較GB/T 24549-2020《燃料電池電動汽車 安全要求》標準,GTR13 還規定了整車氫氣泄露量指標要求。解讀GTR13儲氫安全測試方法,為企業盡快突破燃料電池的貿易壁壘提供了技術支撐,助力了我國燃料電池汽車行業的破壁再出發。