回轉窯膨脹縫留設的計算與應用

賈旭鋼 王新民 劉建秀 趙傳亮

(1.鄭州輕工業大學機電工程學院,河南 鄭州 450003;2.澠池金泰剛玉有限公司,河南 三門峽 472400)

熱脹冷縮是自然界普遍存在的一種物理現象,因此工程設計中需要考慮材料的熱膨脹性,通過預設空隙來避免因溫度變化引起的結構形變,進而使基體受擠壓、拉伸和破壞[1]。作為核心熱工設備,回轉窯內部溫度高達1400℃,并且回轉窯具有高長徑比(約15 ∶1),溫度梯度變化較大。因此,在軸向方向需要嚴格設計膨脹縫的分布和尺寸[2]。如果膨脹縫的尺寸或數目預留不足,會使耐火保溫材料受熱膨脹、擠壓進而破壞脫落;膨脹縫預留尺寸過大或分布過于密集則會降低窯體密封性、破壞保溫性且容易燒傷窯體骨架[3]。因此,在回轉窯設計時充分考慮膨脹縫的預留尺寸和分布至關重要。

作為非標準晶體材料,耐火保溫材料熱膨脹系數呈現各向異性。因此,進行回轉窯膨脹縫設計時需要同時考慮軸向和徑向方向膨脹率。由于回轉窯具有較高的長徑比,因此在實際工程應用中通常使用線變化率替代體積變化率,即考慮回轉窯的徑向與軸向方向膨脹縫的尺寸與預留數目。

1 徑向方向膨脹縫設計

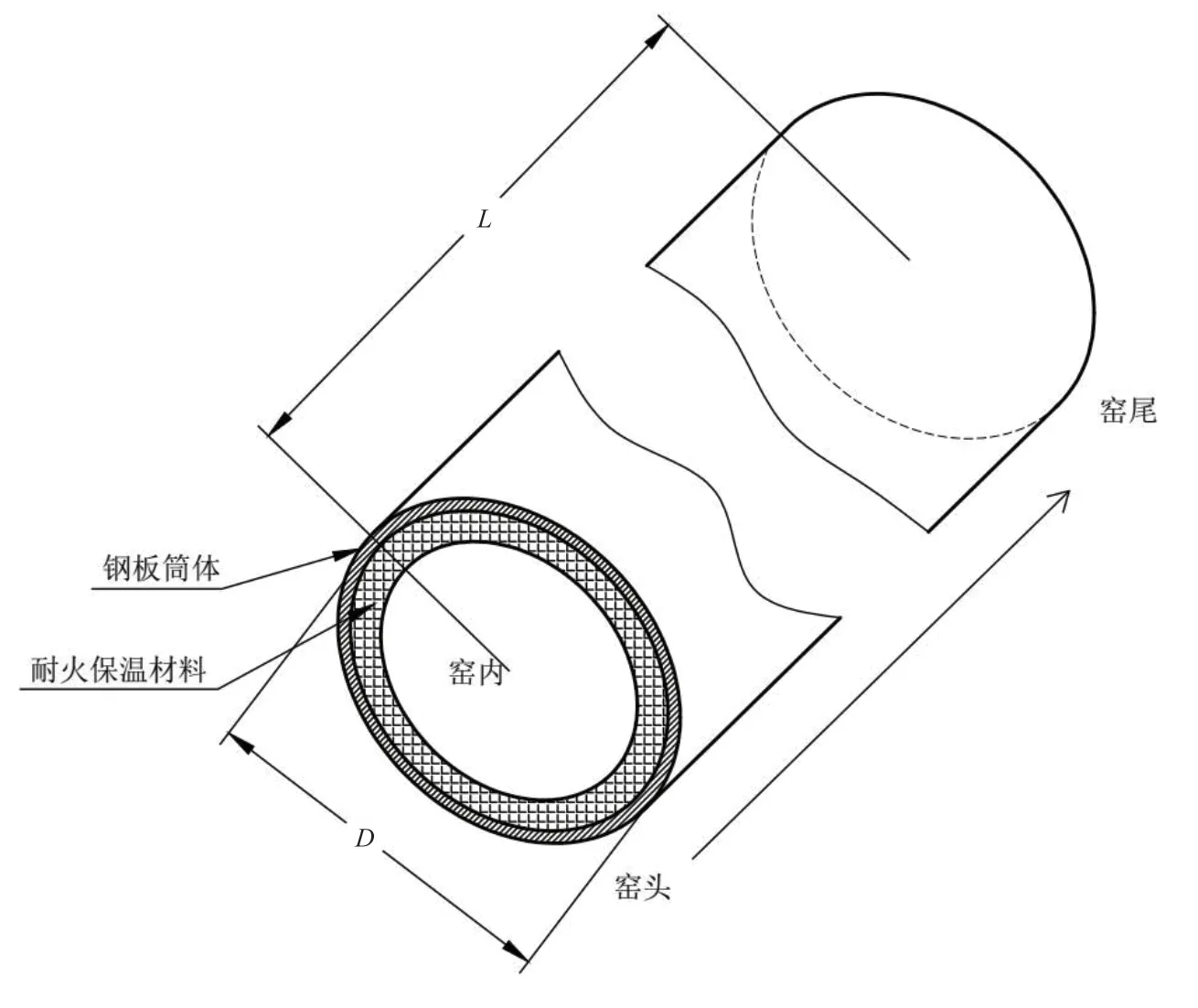

回轉窯實例的結構示意圖如圖1所示。回轉窯總長度L為1.1×105mm;回轉窯徑向方向由內及外分別為5.5×103mm 直徑的回轉窯內腔、厚250mm 的耐火保溫材料,外表以40mm厚的鋼板筒體作為骨架進行支撐,最大外徑為5.79×103mm,是一種典型的高長徑比(19 ∶1)回轉窯。

圖1 回轉窯結構示意圖

回轉窯膨脹縫設計主要受如下影響因素:1)窯體外殼與窯襯分別為金屬材料與非金屬材料,兩者相同溫度差下的膨脹量不同,容易引起回轉窯結構異常變化而影響使用壽命。2)外殼與內襯厚度相差較大(210mm)。在相同的溫差下,窯體膨脹量隨厚度增加而增大。3)在回轉窯不同工作段溫度相差較大,當高溫熟料從窯頭位置喂入回轉窯時,窯內溫度最大。隨著熟料逐漸向窯尾輸送,溫度不斷降低,兩者之間的溫差在1000℃以上。此外,耐火保溫材料作為保溫材料,與燒制高溫熟料直接接觸溫差變化較大,而鋼板筒體與耐火保溫材料相接觸則溫差變化較小,同樣會引起兩者膨脹量的不同。

綜上所述,回轉窯膨脹量與其結構尺寸、溫度變化等因素密切相關,如果其結構設計不合理且對使用條件測算不準確,造成無法準確留設膨脹縫,回引起窯體結構異常,影響使用安全性和壽命。因此如何對窯體鋼結構和窯襯材料膨脹量不同進行補償成為回轉窯設計和施工中的重要技術問題。

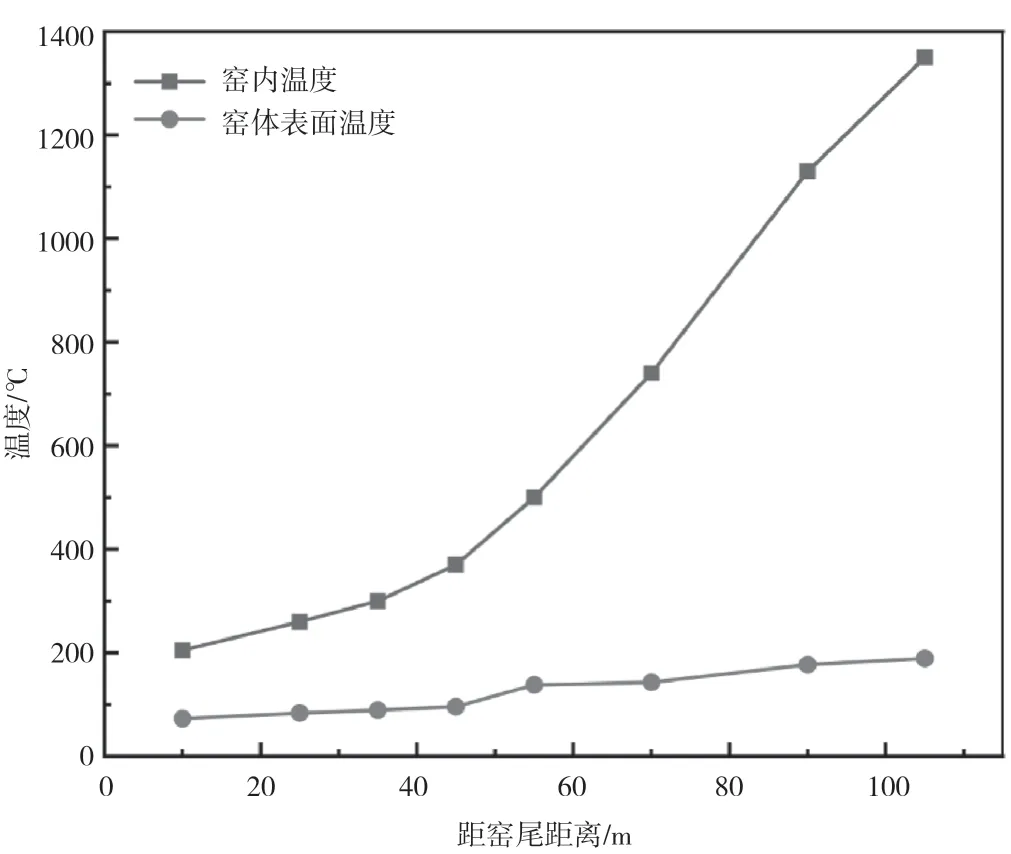

在現場工程應用中,回轉窯不同位置的溫度、窯內與殼體溫度的對比情況如圖2 所示。由于回轉窯殼體支撐位于耐火保溫材料外側,不與燒結高溫熟料直接接觸,因此整體溫度較低(<175℃)且溫度變化平緩、溫差較低;窯內窯頭燒制溫度高達1350℃,隨著燒結熟料向窯尾移動,溫度快速降至200℃,溫度變化較大且整體溫度遠高于窯體表面溫度。

圖2 窯內與窯體表面溫度隨距窯尾距離變化示意圖

回轉窯膨脹縫的留設應根據耐火保溫材料與殼體的線膨脹系數、所承受的最高溫度差以及設計尺寸來確定。通常需要根據公式(1)分別計算兩者的膨脹量。

式中:ΔL為物體尺寸變化量,mm;α為線脹系數,℃-1;L0為窯體尺寸,mm;ΔT表示物體溫度變化量,℃,其為窯體最高溫度t減去窯體初始溫度t0。

由于耐火保溫材料與窯體鋼板的熱膨脹系數、溫度變化以及厚度差異較大,因此在使用回轉窯過程中兩者將會發生不同程度的膨脹,可根據膨脹量差值來設計膨脹縫的尺寸和分布[4]。

1.1 徑向方向耐火保溫材料膨脹量計算

以(110×5.5)103mm 回轉窯為例,莫來石磚、厚尖晶石磚等常見耐火保溫材料線膨脹系數α約為6×10-6,耐火保溫材料初始厚度L0為250mm,窯內溫度取窯頭處溫度最大值t,即1350℃。設環境溫度為t0:25℃。ΔT=t-t0=1325℃。由公式(1)可知徑向方向耐火保溫材料徑向膨脹量ΔL=1325×6×10-6×250=1.99mm。

1.2 徑向方向筒體鋼板膨脹量計算

如圖2 所示,回轉窯殼體鋼板在窯頭處溫度最高(175℃),溫差變化為150℃,殼體鋼板線膨脹系數α約為11×10-6,殼體鋼板厚度為40mm。由公式(1)可知,窯頭處殼體變化量ΔL最大(0.07mm)。

進行膨脹縫預留設計時,當膨脹縫留設位置不當或尺寸不足時,會導致耐火保溫材料沒有膨脹延伸的余地,內部膨脹應力會突破自身的結構強度,從而造成擠壓損壞,進而斷裂脫落。另外,在保證結構安全的情況下應盡可能減少膨脹縫的數量和尺寸,以確保窯體的嚴密性并增加其保溫性能。

如上所知,回轉窯窯頭部位耐火保溫材料與筒體鋼板間熱膨脹量差值最大(<2mm),鋼板殼體膨脹變化量較小,可忽略不計。在工程應用中,耐火保溫材料與窯體鋼板膨脹差值較小且自身強度能夠滿足自身膨脹應力。此外耐火保溫材料存在向窯體內側膨脹的余地。因此,窯體鋼板與耐火保溫材料間通常無須預留膨脹縫,在實際工程應用中效果良好[5]。

2 軸向方向膨脹縫的設計

如圖1 所示,回轉窯內表面的耐火保溫材料與燒制材料直接接觸,溫度變化明顯,而鋼板筒體與低導熱系數的耐火保溫材料相接觸,溫度變化差值較小。因此,兩者間隨溫度變化的膨脹量不同,容易導致結構內部相互擠壓,造成破裂并最終脫落。因此在實際工程應用中,軸向膨脹縫的設計是重點考慮的問題。另外,回轉窯具有較高的長徑比,從窯頭至窯尾溫度變化顯著(如圖2 所示)。因此,需要根據實際工況合理調整膨脹縫的尺寸、數目等,從而在保障回轉窯安全質量的情況下充分發揮其保溫性能。

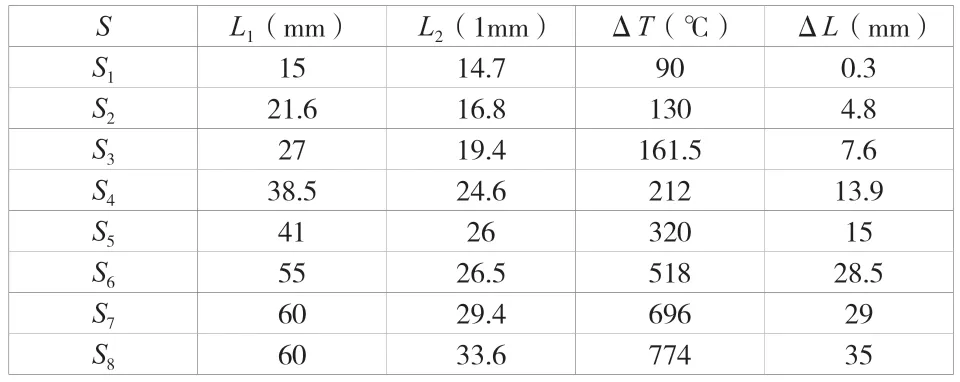

以(110×5.5)103mm 回轉窯為例,由于回轉窯具有較高的長徑比,從窯頭至窯尾的溫度變化顯著,不同溫度梯度區間的單位長度膨脹量不同。為方便統計,以窯尾為起點,每1.5×104mm 為一個單位長度S,(0~15)×103mm 記為S1,(15~30)×103mm 記為S2,同理一直到S8。耐火保溫材料單位長度軸向膨脹量為L1(mm),鋼板筒體單位長度軸向膨脹量為L2(mm),兩者之間單位長度膨脹量差值為ΔL(mm),兩者之間在不同單位長度的平均溫度差值記為ΔT(℃)。

現場測量結果見表1。隨著距窯尾距離的增加,耐火保溫材料與鋼板筒體溫度出現了不同程度的升高,膨脹量相應增加。然而,由于兩者間的平均溫差迅速增加,因此兩者均出現了不同程度的膨脹且膨脹量差值隨溫度差的升高而增加。

表1 回轉窯不同位置膨脹量變化

以高溫部位中間段S6(75~90)×103mm 為例,參照公式(1)進行驗證:高溫段S6殼體鋼板平均溫度為150℃,耐火保溫材料平均溫度為150℃+518℃=668℃。長度為1.5×104mm,線脹系數分別為11×10-6和6×10-6℃-1。根據公式(1),殼體鋼板S6段膨脹量為L1=150×1.5×104×11×10-6=24.75mm,耐火保溫材料在S6段膨脹量L1=668×1.5×104×11×10-6=60.12mm,S6段理論膨脹量差值ΔL=60.12-24.75=35.37mm。與實際工程的測試結果進行對比,兩者膨脹量與膨脹量差值相近,能夠滿足指導工程設計的要求。因此,在實際工程中應根據不同位置的膨脹量針對性地留設膨脹縫。

2.1 軸向方向低溫段膨脹縫留設

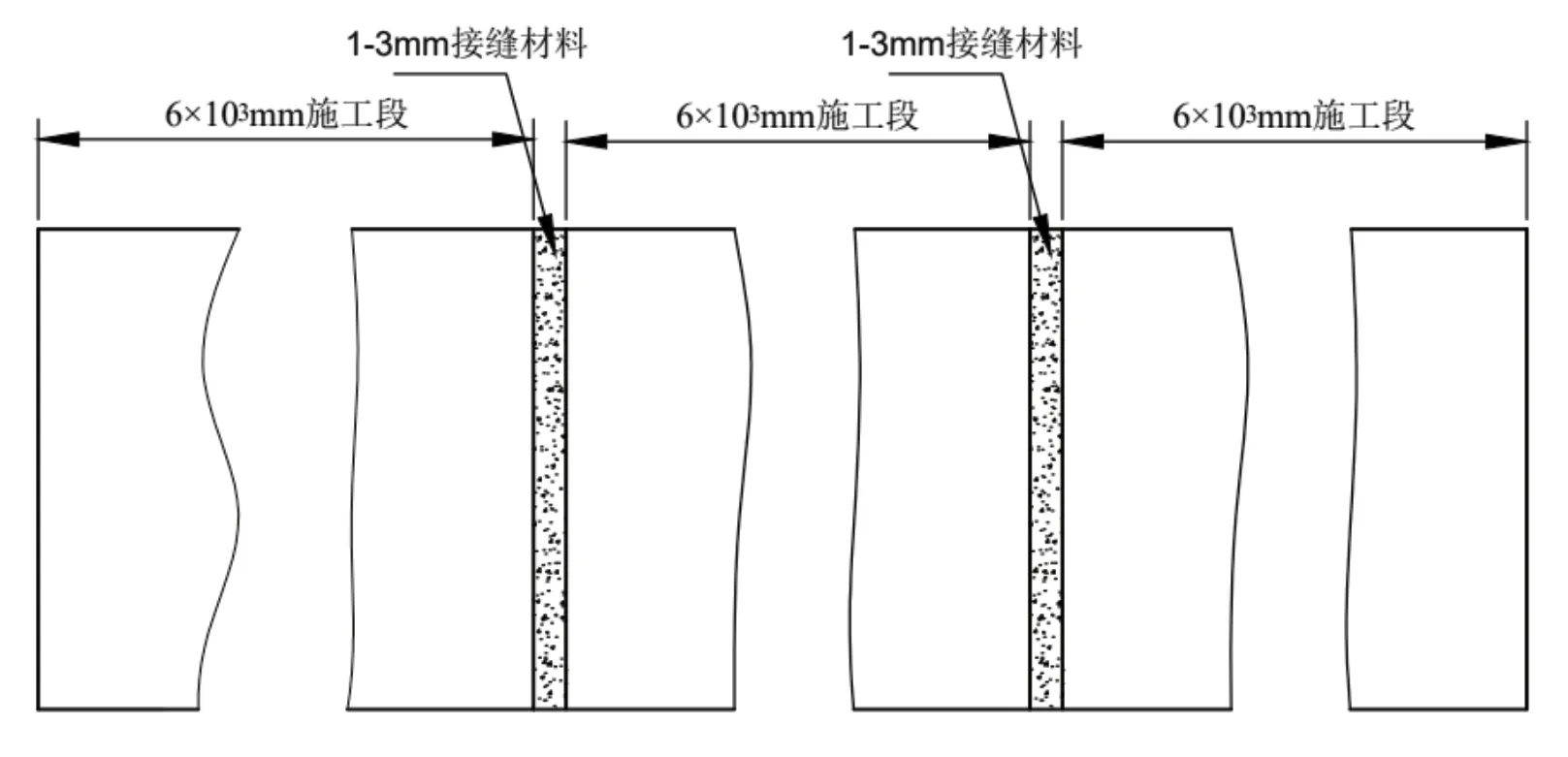

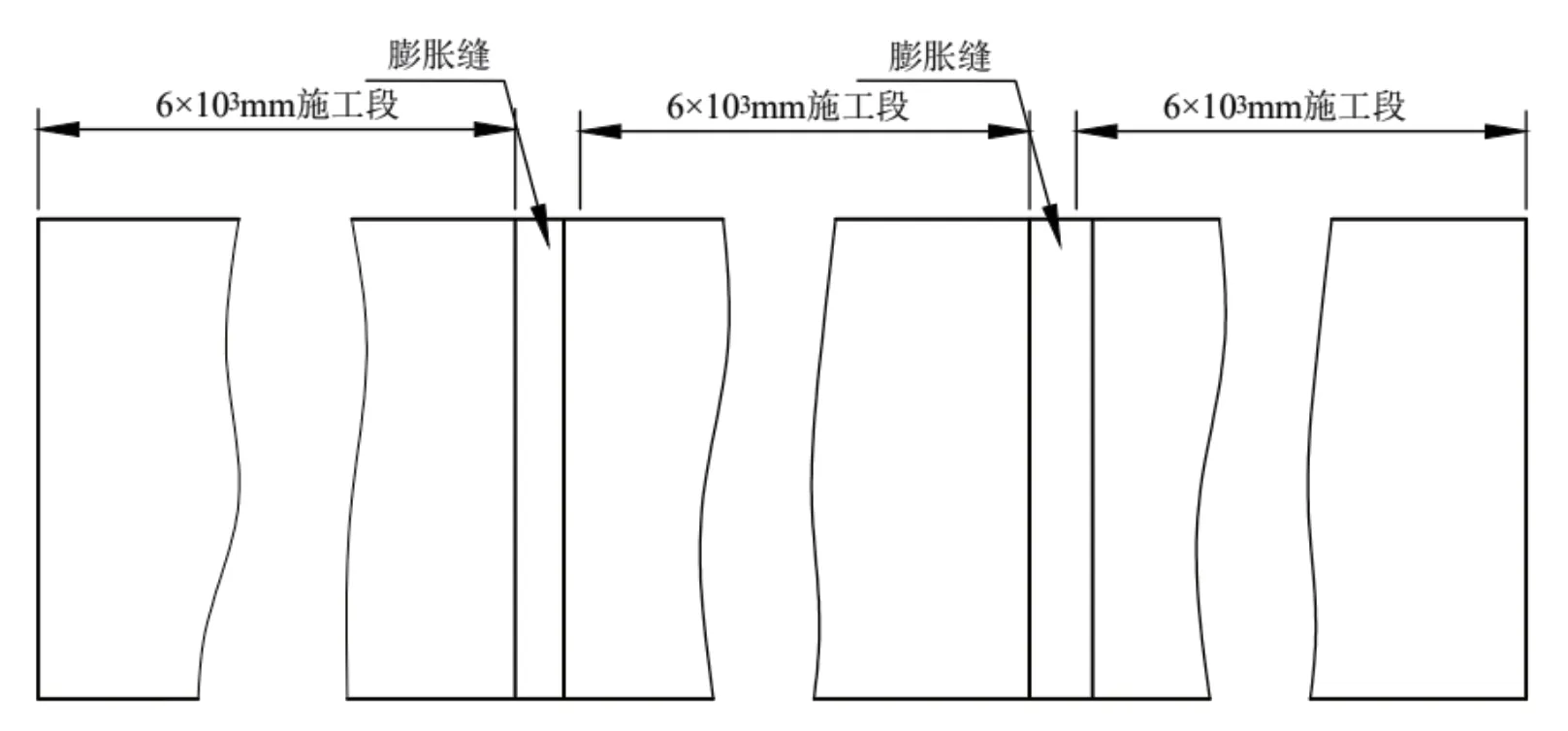

通過上述分析發現,隨著距窯尾距離增加,耐火保溫材料與殼體鋼板的膨脹差值不斷增加。在兩者在軸向方向能夠自由膨脹的情況下,在(0~60)×103mm(S1~S4)低溫段,兩者間膨脹差值ΔL較小(16.6mm)。在回轉窯施工過程中,通常以6×103mm 作為一個施工段,各施工段間會形成一個原始的膨脹縫,因此需要在施工段間添加1mm~3mm 的高溫彈性纖維接縫材料,隨著溫度升高,接縫材料尺寸會增加,以便精準補償兩者間的膨脹量差(如圖3 所示)。驗證發現,添加施工段間接縫材料能夠有效調節膨脹產生的應力,未出現體積膨脹的異步、結構變形以及耐材剝落等情況,回轉窯自身結構強度能夠承受其膨脹應力。因此,在實際工程應用中,在回轉窯低溫段采用整體設計,無須針對性地留設膨脹縫。采用該施工方法能夠實現回轉窯低溫區域無縫施工和整體化設計,在保障結構安全的前提下可顯著提升回轉窯的密封性。

圖3 軸向方向低溫段膨脹縫示意圖

2.2 軸向方向高溫段膨脹縫留設

在回轉窯高溫段,耐火保溫材料與殼體鋼板溫差快速升高,膨脹差值顯著增大,內應力頁相應增加。因此,在高溫段不同位置設計不同規格的膨脹縫能夠降低膨脹過程對窯體造成的破壞,保證生產過程的氣密性。在(60~110)×103mm(S5~S8)高溫段,兩者間膨脹差值ΔL為98.5mm。實際工程中以6×103mm 為一個施工段,在(S5~S8)高溫段共8 個施工段設計7 個膨脹縫。隨著距窯尾距離的增加,施工段間膨脹縫尺寸采用逐步遞增設計,且膨脹縫尺寸之和小于膨脹差值ΔL(98.5mm),以保證回轉窯整體氣密性(如圖4所示)。由于高溫段末端施工段在一端能夠自由膨脹,因此應適當減少最后一個膨脹縫尺寸。

圖4 軸向方向高溫段膨脹縫示意圖

3 結論

首先,在徑向方向,耐火保溫材料與筒體鋼板膨脹差值較小,自身強度能夠滿足自身膨脹應力,無須針對性留設膨脹縫。其次,在軸向方向低溫段,在施工段間添加1mm~3mm高溫彈性纖維接縫材料能夠補償耐火保溫材料與筒體鋼板的膨脹差,滿足工程需求。最后,在軸向方向高溫段,需要根據回轉窯不同部位膨脹差值的變化,在各施工段間針對性地留設膨脹縫。