旭龍水電站導流洞底板裂縫成因及處理措施研究

劉常俊 蘭 偉 潘俊男

(中國安能集團第一工程局有限公司,廣西 南寧 530028)

1 工程概況

旭龍水電站位于云南省德欽縣與四川省得榮縣交界的金沙江干流上游河段,其中1#低導流洞工程洞長1308.18m,過流凈斷面尺寸為14m×15.5m(寬×高),屬于大斷面導流洞。全洞12m 為一倉分層澆筑,共計44 倉。在導流洞底板混凝土施工過程中,裂縫發生率較高,在整個施工質量控制中須引起足夠重視并采取針對性對策。

2 選擇課題

2.1 選題理由

小組成員對旭龍水電站導流洞底板施工過程中的質量控制要點及結果進行調查,分別從重要性、實施難點、緊迫性和效果體現等4 個方面[1]進行評價,最終小組成員一致認為“導流洞底板裂縫控制”是當前施工過程中須要重點解決的問題,小組選題理由如下:1)當前底板裂縫率高。小組現場調查發現旭龍導流洞底板混凝土現狀施工裂縫發生率達到13.3%。2)公司質量標準要求高。旭龍水電站是公司的重點工程項目,公司對工程質量要求高,其中對導流洞底板裂縫發生率的要求為3%以下。3)公司同類工程底板裂縫率低。小組成員通過對公司已施工完成的導流洞底板裂縫發生率進行調查統計得知,導流洞底板裂縫發生率平均值為5%。

2.2 確定課題

基于上述理由,小組決定以“降低大斷面導流洞底板裂縫發生率”為課題開展QC 小組活動。

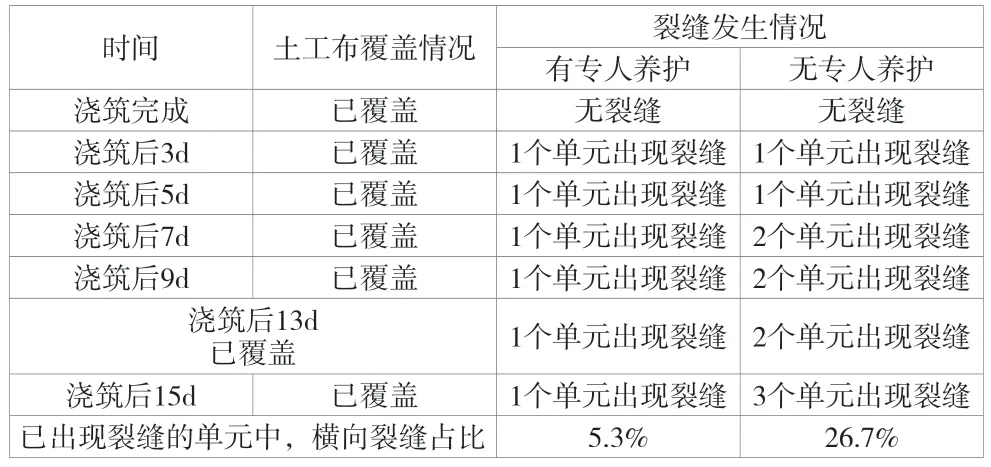

3 現狀調查

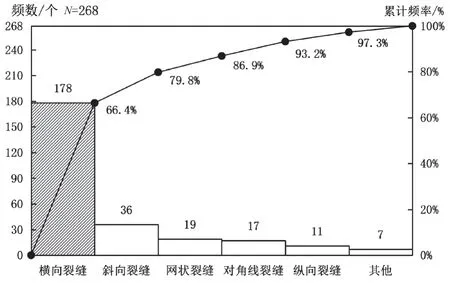

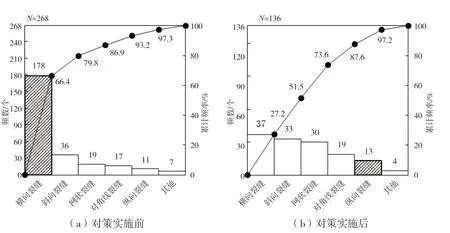

小組成員以每m2為一個單元,對已施工的D5、D6連續2 倉導流洞底板混凝土共計360m2,即360 個單元的裂縫發生率進行了現場檢查。為方便統計,小組對裂縫發生率進行如下定義:裂縫發生率=有裂縫的單元數/檢查總單元數。導流洞底板裂縫發生率現狀調查結果見表1,底板裂縫類型統計見表2,質量問題排列[2]如圖1 所示。

圖1 質量問題排列圖

表1 導流洞底板裂縫發生率現狀調查表

表2 底板裂縫類型統計表

由表1、表2 以及圖1 可以看出:“橫向裂縫”條數達到178 條,占所有裂縫的66.4%,因此“橫向裂縫偏多”是影響導流洞底板裂縫發生率的主要癥結。

4 設定目標

4.1 目標設定依據

從小組對公司其他類似項目的導流洞底板裂縫發生率統計情況來看,裂縫發生率平均值為5%;本行業領域中,溪洛渡等工程的導流洞底板裂縫發生率為3%。

4.2 目標內容

結合該工程現場施工條件,經過小組討論,將這次活動目標設定如下:將導流洞底板裂縫發生率由現在的13.3%降至2.2%。

5 原因分析

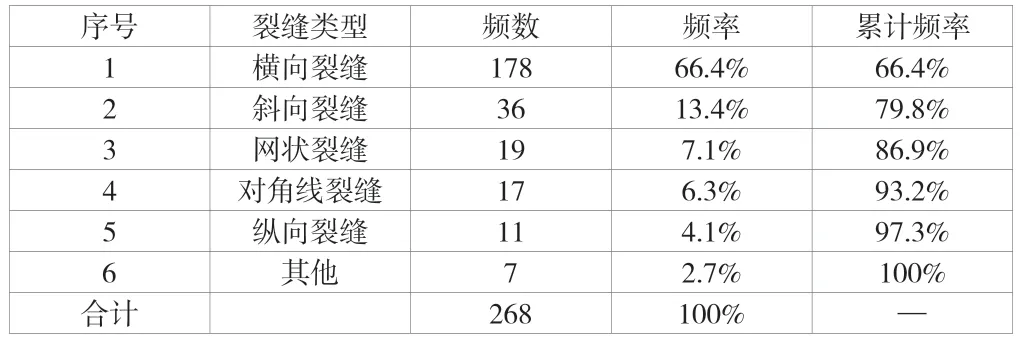

小組成員集思廣益,運用頭腦風暴法對可能導致“橫向裂縫偏多”的原因,從“人、機、料、法、環、測”6 個方面進行分析與總結,并繪制原因分析關聯圖,如圖2 所示。

圖2 原因分析關聯圖

根據圖2 所示的關聯圖,小組獲得8 條末端原因,經過小組成員現場逐一確認,最終獲得主要原因如下。

5.1 缺少專人養護

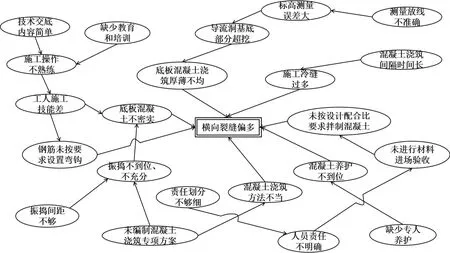

小組成員通過對照試驗,設置“有專人養護”與“無專人養護”2 種情況,各自選取5 個單元,對比檢查結果,見表3。

表3 底板混凝土裂縫發生率對比檢查表

由表3 可以看出,2 種情況相比之下,有專人養護時出現裂縫的單元數明顯低于無專人養護的情況。并且經過專人進行養護,可將已出現裂縫的單元中橫向裂縫占比從26.7%降至5.3%,因此確認該條末端原因為主要原因。

5.2 混凝土澆筑間隔時間長

小組成員通過對照試驗,設置“澆筑間隔0.75h”、“澆筑間隔0.5h”2 種情況,對比檢查結果見表4。

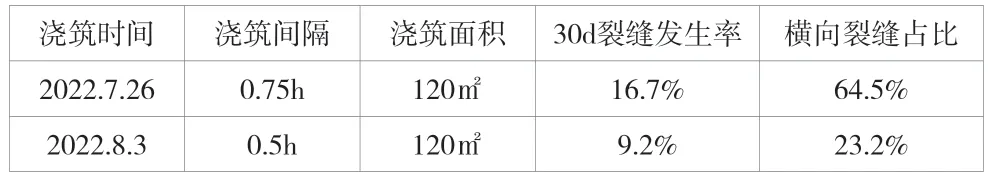

表4 不同澆筑時間間隔下混凝土裂縫發生情況統計表

由表4 可以看出,隨著澆筑時間間隔由0.75h 縮短為0.5h,整個底板澆筑的連續性得到增強。在30d 養護后進行觀察,裂縫發生率顯著降低;同時橫向裂縫占比由此前的64.5%下降至23.2%,因此確認這條末端原因為主要原因。

6 制定對策

根據確定的主要原因,小組成員按照“5W1H”的原則[3]對解決方案進行挑選,最終確定了最優方案,并制定了要因對策及目標措施,見表5。

表5 要因對策表

7 實施對策

7.1 配置專職人員養護

7.1.1 加強混凝土的成品保護

對澆筑好的導流洞底板,必須在混凝士強度達到1.2N/mm2后方可上人;當混凝土連續澆筑完時,要保持鋼筋的正確位置。拆除模板時混凝土強度應能保證其表面及棱角不因拆模而受損壞;施工時應注意保護定位樁、軸線樁、標高樁,防止碰撞位移。

7.1.2 控制好構件的濕潤養護

覆蓋薄膜或軟布進行養護,養護時間為14~28 天。混凝土結硬之前,不得踩踏混凝土表面。混凝土澆筑完畢,應加強養護,對干硬性混凝土應在澆筑后1~2h 內用麻袋、葦席、草簾等進行覆蓋,并及時灑水保持濕潤養護[4]。

7.1.3 設置專人專崗進行混凝土養護

同時做好交底培訓,24h 輪班值守,養護初期不允許重型機械進入。專人負責應當建立現場混凝土養護責任表,輪班進行。

7.2 控制混凝土澆筑時間

2 次混凝土澆筑時間不超過1.5h;2 罐混凝土下料時間間隔不超過30min,交接處用振搗棒不間斷地攪動。入場混凝土需要對配合比進行確認,不符合要求的混凝土不應用于底板澆筑;當間隔時間在30min 上下波動時,后澆筑混凝土之前,需要先對前段已澆混凝土進行鑿毛處理。

振搗棒要快插慢拔,根據不同的混凝土坍落度正確掌握振搗時間,避免過振或漏振;采用二次振搗、二次抹面技術進行振搗,防止出現澆筑后的橫向裂縫,澆筑的混凝土要做好坍落度檢測。

8 效果檢查

8.1 目標實現情況

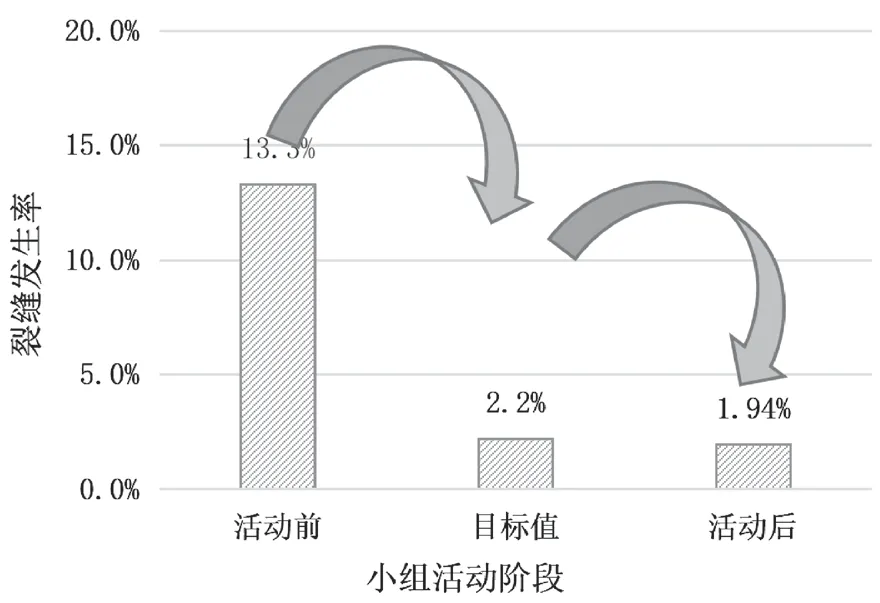

對策實施后,小組成員對已施工的導流洞底板D27、D28 共計360 個單元的裂縫發生率進行了效果檢查,檢查結果見表6,活動目標實現情況如圖3 所示。

圖3 QC 活動目標實現情況前后對比圖

表6 導流洞底板裂縫發生率效果檢查表

由表6 及圖3 可知,通過開展QC 活動并采取相應對策措施后,導流洞底板裂縫發生率由活動前的13.3%降低至1.94%,達到并超越了目標值。

8.2 與對策實施前現狀對比

在小組成員檢查效果中,對有裂縫的7 個單元進行進一步分析,裂縫類型頻數統計結果見表7,對策實施前后癥結對比如圖4 所示。

圖4 對策實施前后癥結對比排列圖

表7 底板裂縫類型統計表

由表7 及圖4 可知,對策實施后“橫向裂縫”僅占9.6%,已經不是主要癥結,說明導流洞底板裂縫發生率的問題已經得到了解決。

8.3 經濟效益

在QC 活動開展過程中,通過設置質量控制單元,每m2范圍的導流洞底板混凝土的裂縫發生率降低至1.94%,不僅實現了活動目標,還節省了工程返修費用,取得了良好的經濟效益。根據測算,每m2底板混凝土節省費用為220 元,導流洞單倉澆筑面積為180 m2,該次活動共計完成15 倉澆筑,共計節約成本為220×180×15=59.4 萬元。

9 結語

小組嚴格按照PDCA 程序[5]開展QC 活動,在發現問題、分析問題和解決問題過程中均以客觀事實為依據,以實測數據為根本基礎,統計工具運用合理妥當。為了鞏固和提高所取得的成績,小組成員根據這次QC 活動過程及成果,整理形成了《大斷面導流洞底板裂縫控制施工作業指導書》,納入公司質量手冊,作為后續導流洞底板施工的技術標準。同時還形成了《超大斷面導流洞高標號底板混凝土防裂縫施工工法》,并已通過安能一局企業級工法審批,用于指導項目具體施工。