超聲輔助腌制對微波烏鱧魚片的風味影響

毛書燦,楊麗鳳,汪 蘭,周 志,熊光權, ,石 柳,

(1.湖北民族大學生物科學與技術學院,湖北恩施 445000;2.湖北省農業科學院農產品加工與核農技術研究所,農業農村部農產品冷鏈物流技術重點實驗室,湖北武漢 430064)

烏鱧(Channa argus)屬鱸形目,攀鱸亞目,鱧科,鱧屬,又稱烏魚、黑魚、蛇頭魚,肉食性魚類[1]。2021 年全國的烏鱧總產量超過54.85 萬噸[2]。現有的烏鱧加工產品主要是采用切片、腌制、速凍工藝制備的預調理烏鱧魚片,解凍后進行簡單熱處理即可食用,市場前景廣闊。

腌制是保存肉類最古老的方法之一,傳統的腌制方法主要包括干腌和濕腌。近年來新型輔助腌制技術(真空腌制[3]、脈沖電場腌制[4]、超高壓腌制[5]和超聲腌制等[6])不斷發展,腌制速率顯著提高,肉制品感官品質和風味品質進一步提升[7]。其中,超聲輔助腌制通過熱效應、空化效應、機械效應和化學效應,打斷了肌纖維結構[8]、加快了鹽分在魚肉中的滲入和分散的速率[9-10],減少腌制肉的蒸煮損失,增加保水性,提高肉的嫩度[11],從而改善肌肉品質。此外,超聲還可導致蛋白質降解和脂質氧化,提高游離氨基酸和揮發性風味化合物含量[12],對肉制品的風味具有積極的影響[13]。目前相關研究主要集中在超聲輔助腌制處理對肉制品品質及風味的影響,而對淡水魚產品品質及風味的影響研究相對較少。

隨著生活節奏的加快,微波加熱等快速便捷的加熱方式,在食品中應用廣泛。微波加熱通過電磁輻射極化效應,使電磁能向熱能轉變。Wang 等[14]通過微波加熱魚肉,降低了表面疏水性和疏水性相互作用,增加了二硫鍵,從而減少了蛋白質的聚集,并進一步改善了有利于鈉擴散的凝膠網絡。Abdel-Naeem等[15]發現微波加熱導致兔肉樣品肌肉纖維分解,最終表現為剪切力和烹飪損失值低。水產品加熱后呈現的風味是影響消費者感官的主要因素,但目前關于微波加熱后預調理水產品風味的影響研究相對較少。因此,本實驗以烏鱧魚片為試驗對象,研究超聲輔助腌制對微波烏鱧魚片風味的影響,對預調理魚制品的開發具有重要意義,為進一步促進超聲輔助腌制技術工業化發展提供指導。

1 材料與方法

1.1 材料與儀器

鮮活烏鱧(Channa argus) 體長(66.70±2.43) cm,質量約3 kg,購于武漢市武商量販農科院店;氯化鈉、磷酸氫二鉀、磷酸二氫鉀、三氯乙酸 國藥集團化學試劑有限公司,以上試劑均為分析純。

KQ5200DE 型數控超聲波清洗器 昆山市超聲儀器有限公司;G80F23CN3L-C2 型微波爐 廣東格蘭仕有限公司;LE2002E 型電子分析天平 Mettler Toledo 國際有限公司;DHG-9070A 型恒溫干燥箱上海精宏有限公司;T18 型高速分散均質機 德國IKA 公司;K-15 型高速冷凍離心機 德國Sigma 公司等。

1.2 實驗方法

1.2.1 原料預處理 將新鮮烏鱧以擊頭方式宰殺后,去除頭尾、內臟并用流水洗凈,去除魚皮,取背部肌肉,將其切分成3 cm×3 cm×2 cm 的魚塊,用于后續實驗。

1.2.2 超聲輔助腌制的單因素實驗 超聲輔助腌制基本條件為:鹽濃度4 g/100 mL,固液比1:4 g/mL,溫度24±1 ℃,超聲頻率40 kHz,超聲功率200 W,超聲時間60 min。通過測定魚肉的增重率以及離心失水率來確定鹽濃度(2、4、6、8、10 g/100 mL)、固液比(1:2、1:3、1:4 g/mL)、溫度(變溫:每分鐘上升0.25 ℃、恒溫(24±1)℃)、超聲頻率(20、40、60 kHz)、超聲功率(100、200、300 W)以及超聲時間(30、60、90 min)的最佳條件。增重率及離心失水率公式如下:

式中:m1為初始樣品魚肉重量,腌制結束后,用紗布瀝干樣品魚肉表面水分,并再次稱取其質量記為m2;m0為4 cm×4 cm 的紗布的重量,紗布和魚肉樣品的總重量即為m3,四張濾紙包裹后,置于50 mL離心管中,20 ℃下以3500 r/min 的轉速離心后的紗布和魚肉的總重量為m4。

1.2.3 實驗設計 確認超聲輔助條件后,參考陳夢婷等[16]及高凱日等[10]的方法,將切分好的魚塊隨機分成五組進行樣品處理,分別為:純水浸泡靜置60 min組、純水浸泡靜置80 min 組、純水超聲60 min 組、鹽水靜置80 min 組、鹽水超聲60 min 組。其它基本參數條件為:鹽濃度4 g/100 mL,固液比1:4,溫度(24±1) ℃,超聲頻率40 kHz,超聲功率200 W。最后于微波640 W 下熟化3 min。

1.2.4 食鹽含量的測定 參考國標GB 5009.44-2016中直接沉淀滴定法[17]進行測定。計算公式如下:

1.2.5 電子鼻的測定 參考Wang 等[18]的方法并加以修改進行電子鼻的測定。稱取3 g 經組織搗碎機處理的魚肉樣品,裝入20 mL 的頂空瓶中,40 ℃水浴加熱30 min,然后上機檢測。其中,電子鼻相關參數條件為:清洗時間100 s,測定時間120 s,每1 s 采集一次數據,選取第120 s 的數據為測量數據。

1.2.6 電子舌的測定 參考Mabuchi 等[17]的方法并加以修改進行電子舌的測定。稱取20 g 剁碎的魚肉樣品,加入5 倍體積的蒸餾水,均質(8000 r/min)1 min,然后離心(10000 r/min,10 min)取上清,上機檢測。其中,電子舌相關參數條件為:清洗時間100s,測定時間120 s,每1 s 采集一次數據,選取第120 s的數據為測量數據。

1.2.7 揮發性物質的測定 參考楊雪玲等[19]的方法并加以修改,進行揮發性物質的測定。稱取剁碎魚肉2 g,加入2.5 mL 0.18 g/mL NaCl,選取50/30 μm DVB/CAR/PDMS 萃取頭插入萃取瓶中,50 ℃水浴平衡10 min 后萃取30 min,然后迅速插入GC-MS進樣口解吸5 min,然后開始采集數據。

色譜條件:DB-5MS 彈性毛細管柱(60 m×0.32 mm,1 μm),不分流模式;程序升溫:柱初溫40 ℃,保持5 min,以3 ℃/min 升至100 ℃,而后以5 ℃/min升至160℃,然后以12 ℃/min 升至250 ℃,保持3 min;進樣口溫度250 ℃,載氣流量1 mL/min。

質譜條件:電子轟擊離子源:電子能量70 eV;傳輸線溫度280 ℃;離子源溫度230 ℃;四級桿溫度150 ℃;質量掃描范圍35~350 m/z。

1.2.8 游離氨基酸的測定 參考Qi 等[20]的方法并加以修改進行游離氨基酸含量的測定。稱取10 g剁碎的魚肉樣品,加入5 倍體積的蒸餾水并均質(3000 r/min)3 min,定容到100 mL。然后離心(4000 r/min,10 min)取上清,加入4 倍體積5%的磺基水楊酸,靜置60 min,再次離心取上清(4000 r/min,5 min),并用0.45 μm 濾膜過濾,所得濾液用氨基酸分析儀進行檢測。

1.3 數據處理

以上所有指標均至少測定3 個平行樣品。使用Excel 進行實驗數據處理,使用SPSS 20.0 進行顯著性分析(P<0.05)以及雙因素方差分析(P<0.05),使用Origin 2021 進行主成分分析及雷達圖繪制,使用GraphPad Prism 5.0 進行繪圖。

2 結果與分析

2.1 超聲輔助腌制條件的確定

持水性是評價肉制品品質的重要指標之一,顯著影響顏色、風味、口感等食用品質[21]。在濕腌過程中,由于鹽水滲入,肉制品的出品率增加。滲入的鹽溶液以不同的結合程度存在于肌肉組織中,在外界機械力作用下部分水分損失,呈現為持水力下降。在本研究中,以增重率和離心失水率綜合判斷腌制后的魚肉的持水能力,增重率越高、離心失水率越低,其持水能力越好。

如圖1A 所示,當鹽濃度為4 g/100 mL 時,其離心失水率與其它鹽濃度下(除2 g/100 mL)無顯著差異,但腌制后魚肉的增重率得到最大值。

圖1 不同腌制條件下的樣品魚肉增重率和離心失水率Fig.1 Weight gain and centrifuging loss of the samples under different brining conditions

如圖1B 所示,隨著固液比的增加,腌制后魚肉的增重率無明顯變化;離心失水率顯著下降(P<0.05),且在固液比為1:4 時取得最小值。因此選擇固液比為1:4 進行后續腌制處理加工。

如圖1C 所示,未控溫組魚肉的中心溫度以0.25 ℃/min 的速率顯著上升。在超聲過程中,聲能和機械能被轉化為熱能,因此物料溫度隨著時間的延長而上升[22]。不同溫度下腌制后的魚肉的增重率無顯著差異,但控溫組(24±1)℃下腌制的魚肉的離心失水率要顯著低于未控溫組腌制的魚肉(P<0.05)。

超聲波輔助技術可以提高腌制過程中食鹽的擴散系數,適當的超聲頻率、功率以及超聲時間可以使食鹽更多更快地向肌肉組織中滲透且分布更均勻[23]。如圖1D 所示,隨著超聲頻率的增加,腌制后的魚肉增重率先顯著提高(P<0.05)。但當超聲頻率達到40 kHz 時,魚肉增重率無明顯變化,這是由于達到一定功率時,其超聲所產生的機械效應和空化效應達到飽和[24],超聲產生的“機械效應”和“空化效應”會改變細胞膜的通透性以及導致組織損傷,使腌制液進入細胞內的阻力減小;“空化效應”會產生瞬間的高壓和局部的微流束,都可以促進離子穿透和加快物質轉移[25]。而離心失水率呈先下降后上升的趨勢,并在40 kHz 獲得最小值。

如圖1E 所示,隨著超聲功率的增加,腌制后的魚肉增重率無明顯變化,但當超聲功率增加到300 W時,魚肉增重率顯著下降,這可能由于超聲功率達到一定程度后,此時產生的高強度效應導致鹽溶性蛋白溶出速率高于水和食鹽的滲透速率,從而導致增重率下降[16]。

魚肉的離心失水率呈先下降后上升的趨勢,并在200 W 時獲得最小值。

如圖1F 所示,隨著超聲時間的增加,超聲腌制60 min 后的魚肉的增重率顯著提高(P<0.05);魚肉的離心失水率無明顯變化。超聲腌制時間增加至90 min 時,魚肉的增重率無顯著變化,但離心失水率顯著上升,這可能是由于超聲腌制時間增加導致魚肉纖維組織被破壞、蛋白質變性,蛋白質結合水的能力下降[26]。

因此,優化后的烏鱧魚片超聲輔助腌制條件為鹽濃度4 g/mL,固液比1:4,恒溫(24±1) ℃,超聲頻率40 kHz,超聲功率200 W,超聲時間60 min。后續將以此優化工藝進行下一步試驗。

2.2 不同腌制方式下食鹽含量-腌制時間的變化曲線

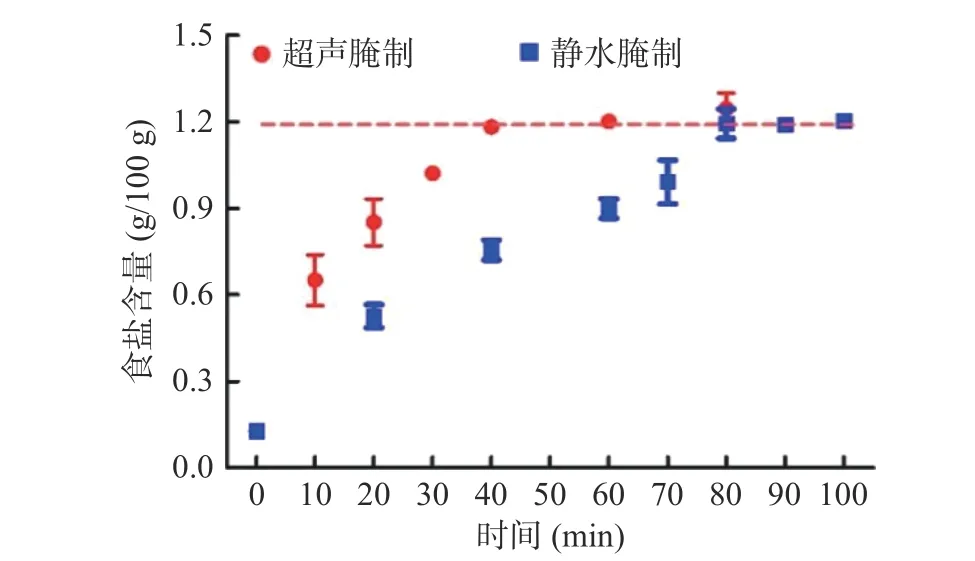

超聲輔助腌制和靜水腌制過程中魚肉中的食鹽含量與腌制時間的變化曲線如圖2 所示。隨著腌制時間的延長,兩種腌制方式下魚肉中的食鹽含量均先線性上升(超聲腌制:y=0.025x+0.272,R2=0.920;靜水腌制:y=0.012x+0.205,R2=0.970),然后基本恒定在1.2 g/100 g。其中,超聲輔助腌制過程中魚肉中的食鹽含量達到恒定的時間約為40 min,而靜水腌制過程中達到恒定的時間約為80 min。

圖2 不同腌制方式下的食鹽含量-腌制時間變化曲線Fig.2 Variation curves of salt content and time under different brining methods

2.3 超聲輔助腌制對微波烏鱧魚片電子鼻的影響

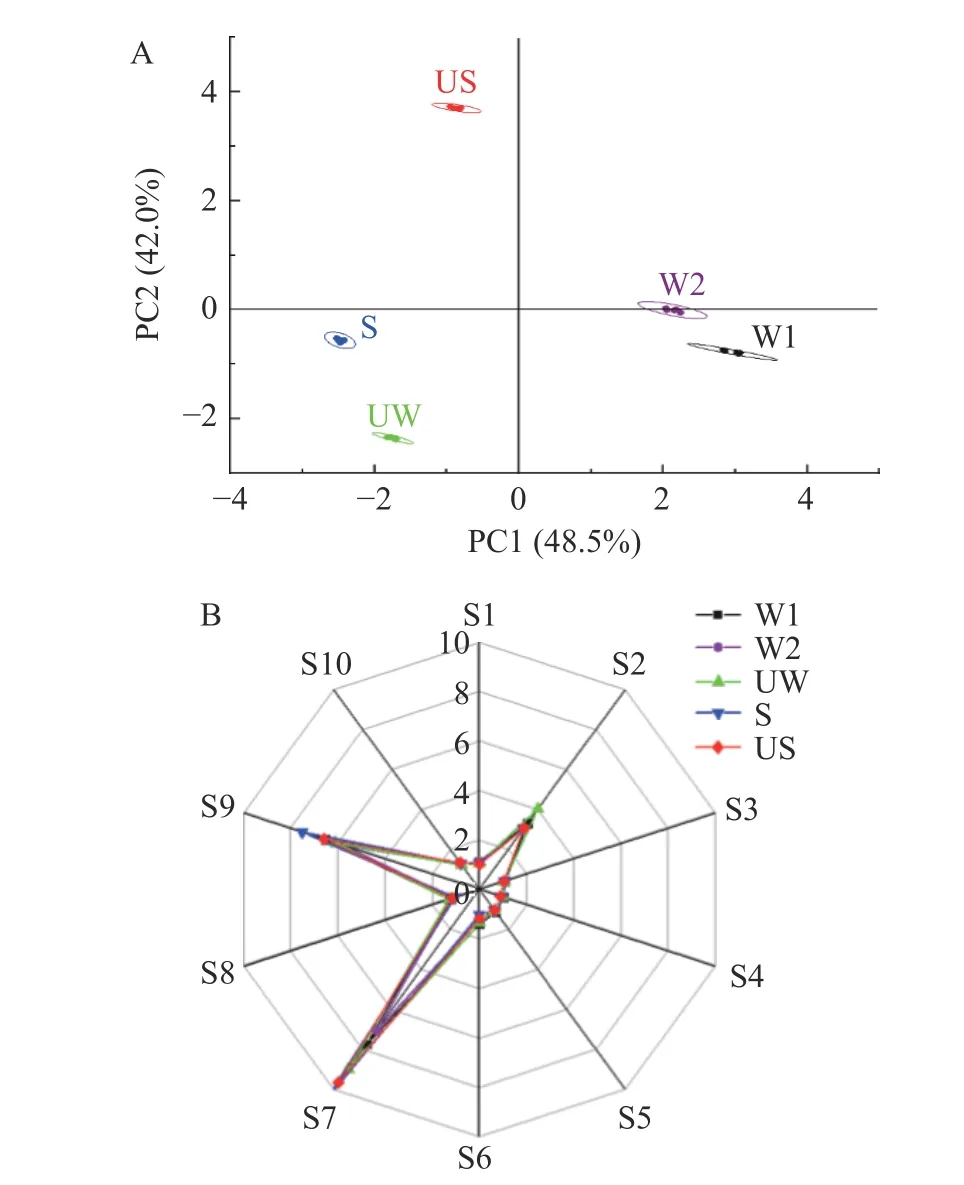

超聲輔助腌制的微波烏鱧魚片的電子鼻主成分分析如圖3A 所示。PC1(主成分1)的貢獻率為42.0%,PC2(主成分2)的貢獻率為48.5%,其總貢獻率為90.5%,說明該主成分平面總體可以展示樣品的整體信息。同時,不同處理組的香氣信號分布均比較集中。純水浸泡靜置60 min 和純水浸泡靜置80 min處理組的樣品魚肉香氣成分形成區域有少許重疊,表明這兩個處理組的樣品香氣成分差異較小。純水超聲組60 min 組、鹽水靜置組80 min 組與純水浸泡靜置60 min 組、純水浸泡靜置80 min 組的樣品魚肉香氣成分形成區域較為分散,表明超聲處理和食鹽腌制處理都使得微波熟化后的烏鱧肌肉氣味發生較大改變。而超聲腌制處理(鹽水超聲60 min 組)處理組樣品魚肉香氣成分形成的區域進一步遠離,這表明超聲與鹽的協同效應會使得微波熟化后的烏鱧肌肉氣味發生進一步變化,這可能是由于超聲腌制處理加速了烏鱧魚片中風味物質的釋放。Ojha 等[27]研究發現在干牛肉加工過程中超聲預處理顯著提高了游離氨基酸的水平,促進其風味進一步發生變化。

圖3 超聲輔助腌制的微波烏鱧魚片的電子鼻分析Fig.3 E-nose analysis of ultrasound assisted brining treated Channa argus fillets after microwave cooking

圖3B 為超聲輔助腌制處理的微波烏鱧魚片的電子鼻雷達分布。S1 至S10 傳感器分別對苯類芳香物質、氮氧化合物、氨類芳香物質、氫化物、短鏈烷烴芳香物質、甲基類物質、硫化物、醇類及醛酮類物質、有機硫化物和長鏈烷烴類物質比較敏感[28]。純水超聲60 min、鹽水靜置80 min 和鹽水超聲60 min處理組的烏鱧肌肉經微波熟化后對硫化物的響應度均較高。超聲處理(純水超聲60 min 組)的烏鱧肌肉經微波熟化后對氮氧化合物響應度最高,食鹽腌制處理(鹽水靜置80 min 組)的烏鱧肌肉經微波熟化后對有機硫化物響應度最高,但超聲輔助腌制處理的烏鱧肌肉經微波熟化后對氮氧化合物和有機硫化物響應度均較低。這可能是由于超聲輔助腌制過后熟制工藝抑制了含硫化合物和葡萄糖發生美拉德反應中的Strecker 降解所致[29],減少了其中硫化物的生成,不良味道降低。

2.4 超聲輔助腌制對微波烏鱧魚片揮發性物質的影響

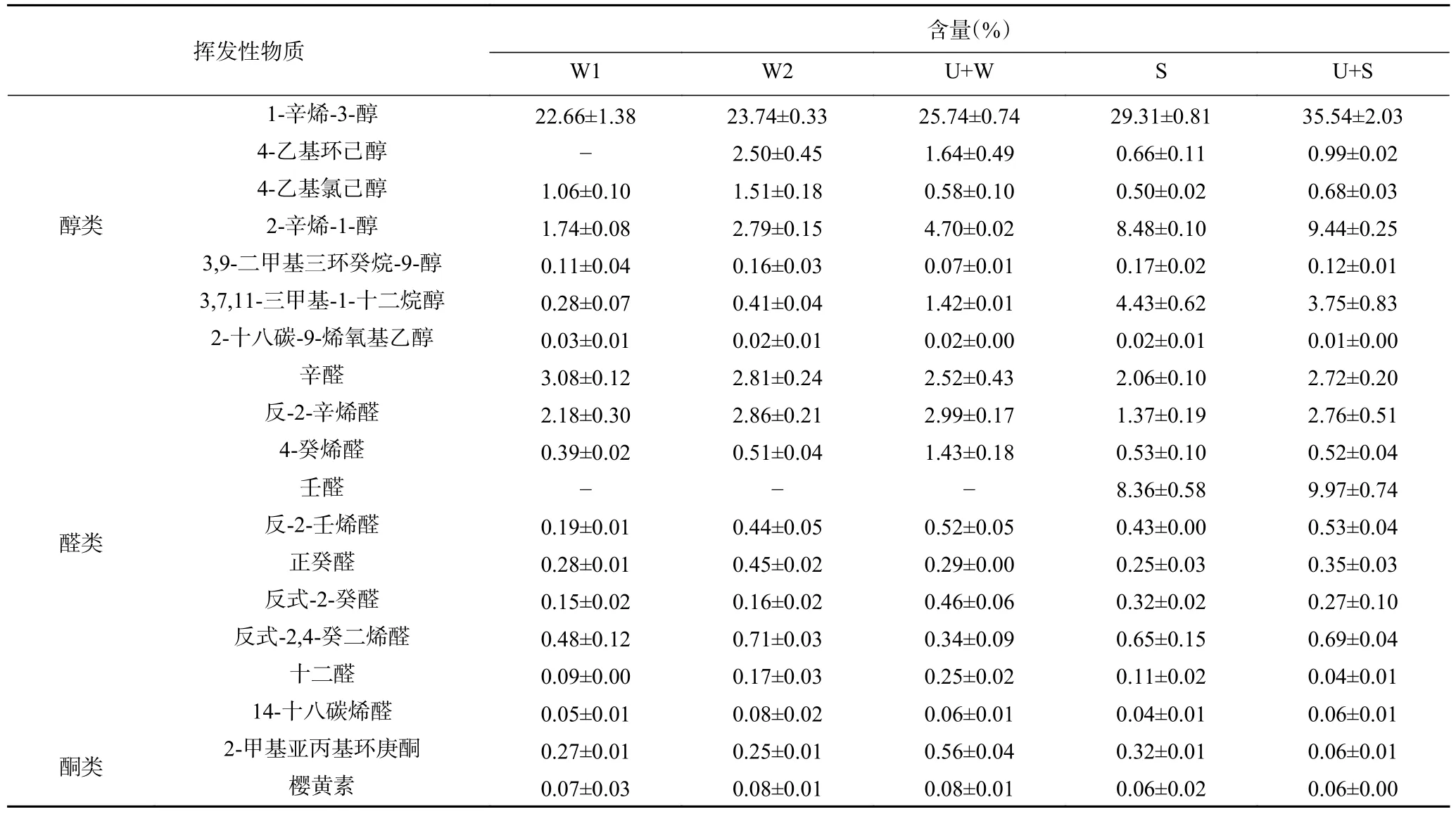

如表1 所示,超聲輔助腌制的微波烏鱧魚片中共有41 種揮發性物質被鑒定出,包括醇類7 種,醛類10 種,酮類2 種,烷烴類11 種,酸類4 種,酯類4 種,含氮類2 種,酚類1 種。魚肉中的氣味主要來自于醇類、醛類和酮類等揮發性有機化合物[30]。醇類物質主要來自于脂質氧化和降解[31]。醛類物質來源于脂質氧化的降解和美拉德誘導的氨基酸降解[32],具有脂肪的香味,其閾值較低,揮發性強,在食物風味中起著關鍵作用。酮類物質同醛類物質一樣是美拉德反應系統中重要的風味前體,與脂質氧化有關。其中,含量相對較高的醇類物質為1-辛烯-3-醇、2-辛烯-1-醇等。1-辛烯-3-醇(蘑菇狀氣味)可能為魚產品提供獨特的氣味特征;而2-辛烯-1-醇與植物果香味相關[33]。超聲輔助腌制后的魚肉較其它處理組的魚肉中這兩種醇類物質含量上升。Zou 等[13]也發現經過超聲預處理的五香牛肉的醇類物質顯著上升。相對含量較高的醛類物質為辛醛、壬醛以及反-2 辛烯醛。辛醛及壬醛為油酸氧化產物具有油脂香味[34]。經超聲腌制處理之后這三種物質含量相對較高,Zhou 等[35]研究發現經過超聲輔助熱處理之后干腌火腿中壬醛、辛醛等也表現出明顯的增加。

表1 超聲輔助腌制的微波烏鱧魚片的揮發性物質分析Table 1 Analysis of volatile substances of ultrasound assisted brining treated Channa argus fillets after microwave cooking

續表1

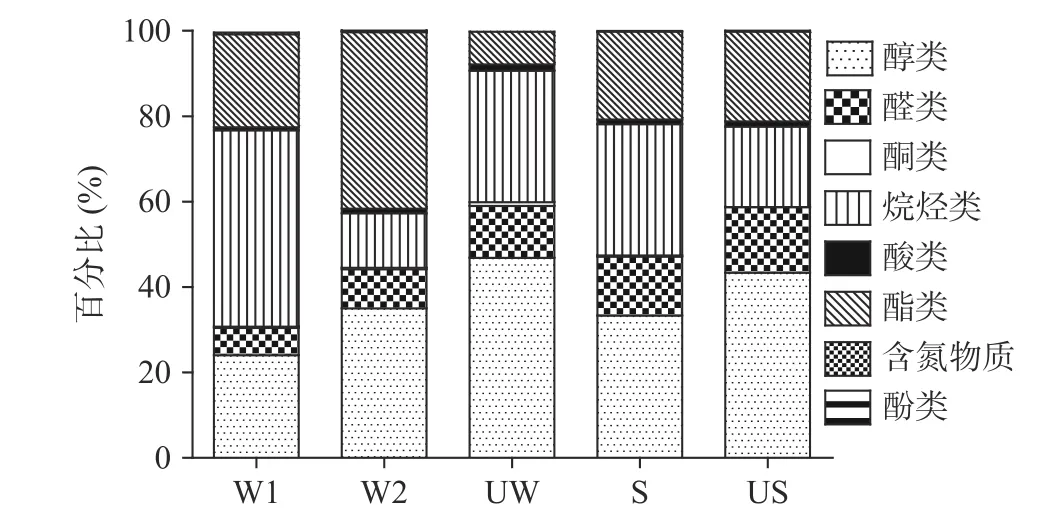

圖4 為超聲輔助腌制的微波烏鱧魚片中的不同種類揮發性物質含量,其中相對含量較高的主要是醇類、醛類、烷烴類和酯類物質。較純水浸泡靜置60 min 組,純水超聲60 min 組魚肉中的醇類、醛類、酮類、酸類物質上升,含氮類物質下降。較純水浸泡靜置80 min 組,鹽水靜置80 min 組魚肉中的醛類物質上升,含氮物質下降。肉熟化后的醛類、酮類是脂肪氧化降解的主要產物,對食物的風味貢獻較大[36]。另外,一些醇類物質也可使食物產生清香、木香[37]。這表明超聲處理和腌制處理均可以提升微波魚肉的香氣特征。較純水超聲60 min 組與鹽水靜置80 min處理組,鹽水超聲60 min 組處理組的魚肉中可以獲得較高含量的醇類、醛類、酮類、酸類和酯類物質,以及較低的含氮物質,表明超聲與腌制的協同作用可以幫助提升微波魚肉的香氣特征。

圖4 超聲輔助腌制的微波烏鱧魚片中的不同種類揮發性物質含量Fig.4 Contents of different volatile substances of ultrasound assisted brining treated Channa argus fillets after microwave cooking

2.5 超聲輔助腌制對微波烏鱧魚片電子舌的影響

超聲輔助腌制的微波烏鱧魚片的電子舌主成分分析如圖5A 所示。PC1(主成分1)的貢獻率為79.9%,PC2(主成分2)的貢獻率為16.9%,其總貢獻率為96.8%,說明該主成分平面較好地展示了樣品的整體信息。同時,純水浸泡靜置60 min、純水浸泡靜置80 min 組和純水超聲60 min 組的樣品魚肉滋味成分形成區域相互交叉重疊,表明這三個處理組的樣品滋味間無顯著差異。但純水浸泡靜置60 min、純水浸泡靜置80 min 組和純水超聲60 min 組的樣品魚肉滋味成分形成區域與鹽水靜置80 min 組的樣品魚肉無重疊部分,表明食鹽腌制會讓魚肉的滋味發生明顯改變。另外,鹽水靜置80 min 組和鹽水超聲60 min 組的樣品魚肉所形成的區域也無重疊部分,表明超聲與鹽的聯合作用可以進一步改變魚肉的滋味。超聲輔助腌制的微波烏鱧魚片的電子舌雷達分布如圖5B 所示。AHS、CTS、NMS、ANS 和SCS五個傳感器分別代表酸味、咸味、鮮味、甜味和苦味。由圖可知,超聲輔助腌制處理(鹽水超聲60 min組)的烏鱧魚片經微波熟化后對酸味和苦味響應度最低,對咸味、鮮味和甜味的響應度最高,表明超聲輔助腌制過程中,超聲與鹽的聯合作用可以顯著提高烏鱧肌肉熟化后的滋味。Yu 等[38]研究發現超聲與鹽的聯合作用顯著提高了火腿的鮮味、甜度,并降低了苦味值。

圖5 超聲輔助腌制的微波烏鱧魚片的電子舌分析Fig.5 E-tongue analysis of ultrasound assisted brining treated Channa argus fillets after microwave cooking

2.6 超聲輔助腌制對微波烏鱧魚片游離氨基酸的影響

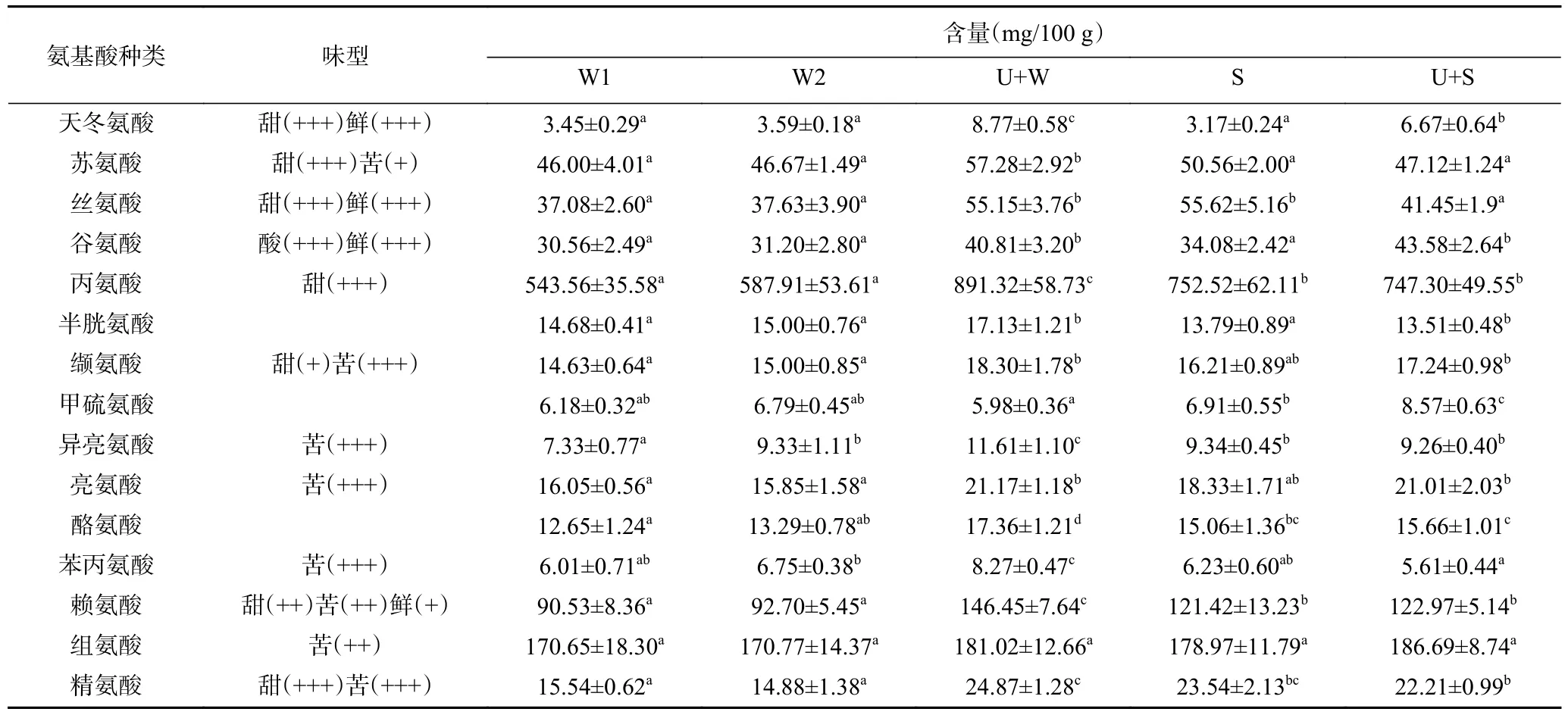

超聲輔助腌制的微波烏鱧魚片中共檢測出15 種氨基酸。由表2 可知,較純水浸泡靜置60 min組,純水超聲60 min 組的魚肉中除甲硫氨酸和組氨酸外,其余氨基酸的含量均顯著提高(P<0.05),這可能是由于超聲的作用改變了蛋白質結構并增加了蛋白質的溶解,進一步導致了游離氨基酸的釋放,其含量顯著提高。Perez-Santaescolastica 等[39]發現超聲處理加速了火腿中游離氨基酸的釋放,含量顯著提高(P<0.05)。較純水浸泡靜置80 min 組,鹽水靜置80 min 組的魚肉中絲氨酸、丙氨酸、賴氨酸和精氨酸的含量均顯著提高(P<0.05)。這表明超聲處理和腌制處理都可以豐富微波烏鱧魚片的滋味。較純水超聲60 min 組與鹽水靜置80 min 組,鹽水超聲60 min 組的魚肉中除天冬氨酸,蘇氨酸,半胱氨酸,異亮氨酸,苯丙氨酸外,其余氨基酸的含量均較高。王逸鑫等[40]研究發現,超聲輔助腌制的青魚中(未熟化)鮮味和甜味氨基酸含量顯著上升,而苦味氨基酸含量下降。超聲輔助腌制對魚肉滋味的改善可能是由于超聲波產生的空化效應可以誘導水分子破裂成自由基,這可以提高腌制過程中蛋白質降解的水平。超聲波還可以提高蛋白酶的活性來促進更多的蛋白質降解[41]。

表2 超聲輔助腌制的微波烏鱧魚片中的游離氨基酸含量Table 2 Analysis of free amino acid of ultrasound assisted brining treated Channa argus fillets after microwave cooking

2.7 烏鱧魚片的揮發性物質及游離氨基酸的雙因素方差分析

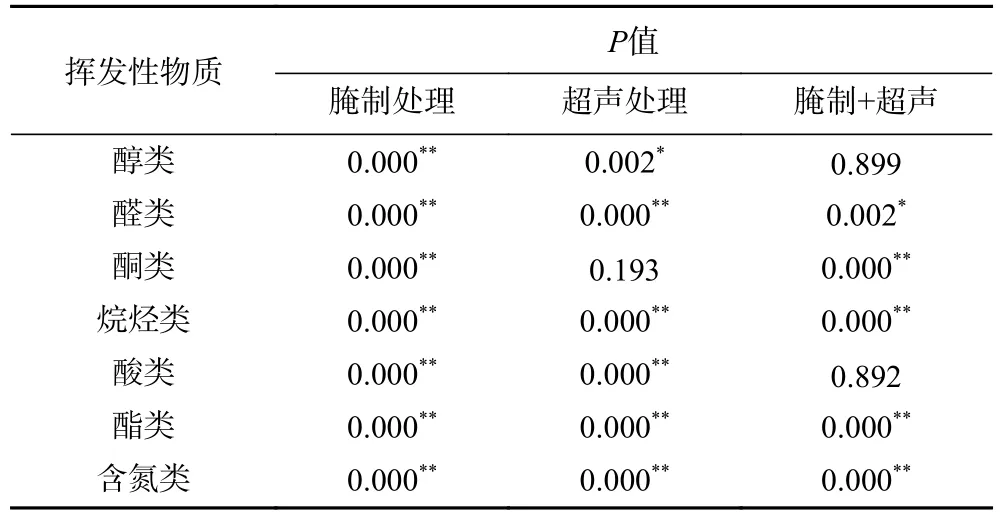

由于腌制處理(鹽水靜置80 min 組),超聲處理(純水超聲60 min 組)以及超聲腌制處理(鹽水超聲60 min 組)不含有酚類物質,故對除酚類物質外其他七類揮發性物質進行雙因素方差分析。表3 為揮發性物質的雙因素方差分析結果。可看出腌制處理對揮發性物質具有極顯著影響(P<0.001),超聲處理對除酮類物質外其他揮發性物質具有顯著影響(P<0.05)。除酸類以及醇類物質外,腌制及超聲對其他揮發性物質具有顯著影響。結果表明腌制以及超聲的交聯作用可以進一步的影響微波烏鱧魚片的風味變化,較高含量的醇類、醛類、酮類、酸類和酯類物質使得魚肉風味更為濃郁[42],且腌制更為顯著。

表3 超聲輔助腌制對微波烏鱧魚片中揮發性物質的雙因素方差分析Table 3 Two-factor ANOVA for volatile substances of ultrasound assisted brining treated Channa argus fillets after microwave cooking

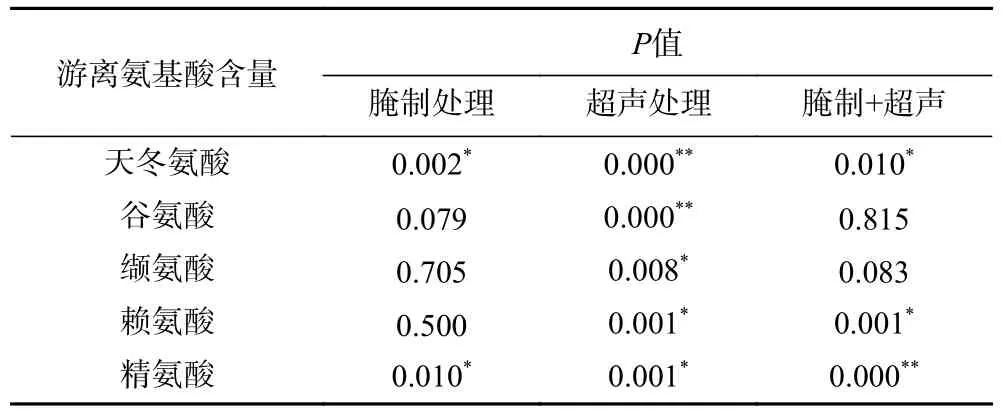

由于天冬氨酸、谷氨酸、纈氨酸、賴氨酸和精氨酸中具有鮮味和甜味,故選擇這五種物質進行雙因素方差分析。表4 為游離氨基酸的雙因素方差分析結果,腌制處理對天冬氨酸和精氨酸具有顯著影響(P<0.05),超聲處理對除纈氨酸外(P<0.05)其他四類呈甜味和鮮味的氨基酸呈極顯著影響(P<0.001)。而腌制及超聲處理的交聯作用對除谷氨酸和纈氨酸外呈顯著影響(P<0.05)。這說明超聲和腌制的協同作用可以使魚肉的滋味得到進一步的改善,且超聲的作用更為顯著。

表4 超聲輔助腌制對微波烏鱧魚片中游離氨基酸的雙因素方差分析Table 4 Two-factor ANOVA for free amino acid of ultrasound assisted brining treated Channa argus fillets after microwave cooking

3 結論

烏鱧魚片的最佳超聲輔助腌制的條件是鹽濃度4 g/mL,固液比1:4,恒溫(24±1) ℃,超聲頻率40 kHz,超聲功率200 W,超聲時間60 min。腌制處理對微波烏鱧魚片氣味的影響更為顯著,超聲對微波烏鱧魚片滋味的影響更為顯著,而超聲和腌制的協同作用可以使其氣味和滋味均得到提升。但超聲腌制技術在工業化水產品加工中的應用還處于初級階段,在后期可以通過創制水產品超聲輔助腌制配套設備并深入研究加工參數對產品品質的影響,從而實現品質精準調控。本研究對超聲輔助腌制用于水產品加工中提供理論指導,并對開發烏鱧預調理制品具有重要意義。