MDI裝置的儀表選型和自動化方案

趙樹海

(連云港沃利工程技術有限公司 北京分公司,北京 100012)

0 引言

一般化工工藝流程復雜,會涉及易燃、易爆等危險化學品,產品的質量、產量、能耗及裝置的安全生產與測量儀表、自動化系統及安全保護系統的可靠性和先進性密不可分。

隨著科技的發展及自動化程度的不斷提高,測量儀表自動化系統在化工生產中得到更加廣泛地應用。選擇使用的測量儀表,保障其測量精度和穩定性對于提升工業生產的自動化水平,進一步降低勞動強度具有至關重要的作用。

MDI裝置的工藝物料又有其獨有特性,結合工藝安全的要求,為達到對過程變量進行可靠、優質的測量或控制,實現裝置安全、穩定、高效運行,以及為工廠設備、人員和環境提供保護和最大限度減少損害。本設計采用了集散控制系統(DCS)、安全儀表系統(SIS)、氣體監測系統(GDS)、成套機組PLC以及現場儀表和閥門等。

本文分為3部分,工藝技術特點、儀表選型和自動化方案,對該裝置進行闡述,提出一些經驗供同行參考。

1 工藝技術特點

該MMDI裝置主要是將粗MDI混合物經過脫氣、高真空精餾、提純、分離等工序,產出PMDI(聚合MDI)、MI和ME(單體MDI)[1],送至下游產品罐區儲存。

1.1 MDI化學性質

1)形成二聚體

MDI傾向于在所有溫度下與自身反應并形成脲二酮(通常稱為“二聚體”)。在43℃時,ME(4,4′單體MDI)的二聚體形成速度最慢,預計保質期可達兩周。超過此期限后,二聚體濃度將達到最大,成為不合格產品。

2)聚合反應

在高溫下,例如在精餾塔中,MDI會形成高分子量聚合物。

MDI的聚合程度取決于溫度和暴露在高溫下的時間。較短的暴露時間會導致產品的粘度和分子量略高。

但是,如果產品在高溫(約200℃及以上)下長時間留在管道、容器或換熱器中,則會發生聚合并完全堵塞設備,聚合過程形成的CO2積聚會導致高壓。

由于這些原因,應盡一切努力盡量減少產品在高溫容器中的停留時間,并在整個管道中避免形成低袋。

3)可水解氯化物

可水解氯化物是在MDI反應過程中形成的一種雜質,其非常影響MDI的反應性。在高溫下,它們分解成異氰酸酯和氯化氫。

4)水汽

與其他異氰酸酯一樣,MDI與水會反應形成尿素和CO2。尿素是不溶性固體,可以堵塞管路、泵等。因此,須采取措施防止MDI接觸到水,將所有設備干燥至-40℃的露點并保持系統的氣密性,以防止尿素形成。

1.2 工藝安全

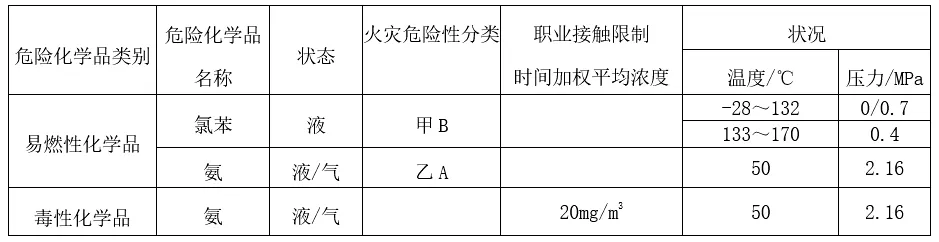

1)主要危險化學品

根據GB50493-2019《石油化工可燃氣體和有毒氣體檢測報警設計標準》和“危險物料特性一覽表”,氯苯(C6H5Cl)和氨(NH3)需要識別為可燃氣體,進行檢測。《高毒物品目錄》衛法監發[2003]142號所列氨(NH3)需要識別為有毒氣體,進行檢測。可燃氣體/有毒氣體的狀況見表1,氯苯、氨為重點監管危險化學品。

表1 主要危險、有害物質狀況表Table 1 Main hazardous and hazardous substance conditions

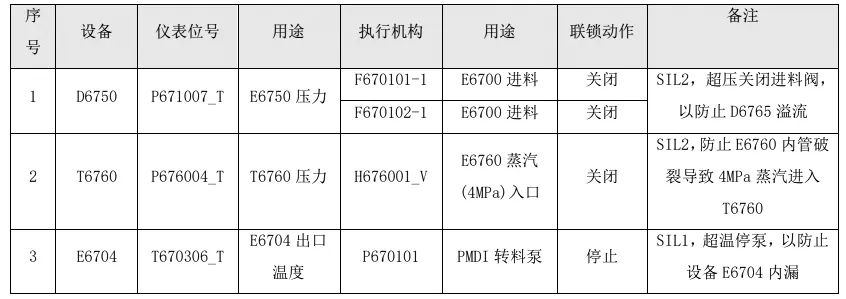

2)SIL定級

HAZOP-LOPA(SIL)分析報告MMDI裝置系統提出x項SIL2和x項SIL1的聯鎖控制要求,見表2部分聯鎖要求。

表2 SIS控制聯鎖要求Table 2 SIS Control interlock requirements

3)緊急切斷閥

根據該項目的《安全評價報告》,該裝置不構成重大危險源,不涉及重點監管的危險化工工藝,只有裝卸站根據GB50160的第6.4.2條第5款設置了緊急切斷閥。

在距離裝車鶴位10m以外的裝車管道上設置了緊急切斷閥,當槽車起火時,可立即切斷進料,防止和控制槽車火災的蔓延與擴大。

2 儀表選型

該裝置和其他化工裝置的自動化儀表方案和選型原則類似,按照工藝過程條件(包括溫度、壓力、流量、黏度、腐蝕性、毒性等因素)選擇合適類型的儀表[2],確定儀表部件的材質和量程。主要現場儀表和閥門包括:溫度測量儀表、壓力測量儀表、流量測量儀表、液位測量儀表、調節閥和開關閥、緊急切斷閥。

現場儀表設備優先采用本安型,也可采用隔爆型、增安型和正壓通風等防爆技術。所有現場安裝的儀表和盤柜防護等級不低于IP65。

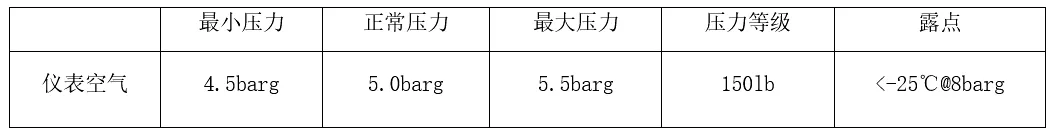

儀表空氣由裝置空氣在裝置界區處引出,儀表空氣的參數見表3。

表3 儀表空氣參數表Table 3 Instrument air parameters table

所有儀表(氣動變送器、定位器、閥門和閥門執行器)應設計為在4.5barg的最低壓力下工作,最大額定工作壓力7barg。

現場儀表的電源采用24VDC的低功耗類型。

爆炸危險環境中,非本安系統的現場儀表金屬外殼應實施保護接地。現場儀表的工作地(屏蔽線和電源負極)應在系統側單點接地,現場接線箱控制盤柜保護接地就近接入附近裝置接地網絡,接地導線采用25mm2黃綠線。電纜橋架的連接處和伸縮節處應跨接,其首尾兩端及每隔30m需與接地網相連,接地導線采用25mm2黃綠線。儀表及控制系統采用網型結構,機柜間內儀表及控制系統的工作接地和保護接地均就近直接接到該網型接地排[5]。

2.1 溫度測量儀表

根據工藝條件,該裝置最大操作溫度300℃,因此熱電阻RTD可以滿足溫度測量的需求。RTD均采用錐形套管安裝方式,套管與管道的過程連接為1.5"法蘭,如果測量管道直徑小于3",可以選擇安裝在彎管上,否則應擴管至3"。

管道接管長度,非夾套管為180mm,夾套管為210mm。套管插入深度“U”應符合表4的數值。

表4 溫度套管插入深度Table 4 Insertion depth of temperature sleeve

就地溫度指示選用雙金屬溫度計,振動工況下表盤充液。

2.2 壓力測量儀表

工藝介質(CMDI,PMDI,ME and MI)應使用密封膜片,但是由于潛在的泄漏和溫度變化問題,應避免在真空工況下使用遠程膜片密封差壓變送器。

測量蒸汽或高溫(操作溫度>60℃)蒸氣時,壓力表宜為帶冷凝彎直接安裝,壓力變送器宜為帶膜片密封直接安裝。

測量高溫(操作溫度>60℃)液位或氣體時,壓力表宜為帶冷卻塔直接安裝,壓力變送器宜為分體安裝。

零點正、負遷移應在傳感器全量程范圍內進行校準。

壓力變送器或差壓變送器用在SIS場合中,在設計階段應考慮根部閥或閥組的上鎖方式。

真空測量宜采用絕壓變送器,低壓或微負壓宜采用一端連通大氣的差壓變送器,在連通口配置過濾網以防止固體顆粒和昆蟲進入。

2.3 流量測量儀表

該裝置主要使用的流量測量儀表有孔板流量計、阿牛巴流量計、轉子流量計、渦街流量計、電磁流量計、質量流量計。

如果需要壓力和溫度補償,應通過安裝現場壓力儀表和溫度儀表并在DCS中進行計算來完成,也可以使用多變量流量計在流量計中進行計算。

質量流量計的設計,測量液體時應保證滿管,測量氣體或蒸氣時安裝在可以放凈的位置。尺寸選擇應滿足最大滿量程位于儀表量程的上三分之一,除非壓損大于30kPa,則考慮尺寸大一級的流量計。

渦街流量計的校正系數應基于實際的管道壁厚,最小流量應大于下流量閾值,小流量切除應小于量程的10%,并可調。應具有抗振功能,避免安裝在振動管道上。

轉子流量計的廠家標準管和浮子的正常流量測量值應在量程的中間三分之一。對于吹掃流量計,應在出口處安裝止回閥以防止回流,如果需要調節流量,應在入口安裝針型閥。對于工藝介質,刻度應為0%~100%,流量計在100%流量時的校正系數應刻在刻度盤上。吹掃流量計的刻度應為直接讀取的流量值,氣體為空氣(Nm3/h),液體為水(m3/h)。

如果選定孔板作為流量元件,計算書要求管道尺寸小于2"時,應選用內藏孔板。如果要求較低的壓損和較低的成本,并且可以接受較低的精度,阿牛巴流量計可以是孔板的一個替代品。

2.4 液位測量儀表

一般來說,差壓變送器和雷達應用于連續液位測量。該裝置還用到了浮筒液位計、核子液位計和磁翻板液位計。

真空對象、易汽化的液體,測量范圍2000mm以內,密度范圍為0.5g/cm3~1.5g/cm3的液體液位測量,可選用浮筒式液位計。為了便于維護,浮筒液位計安裝宜采用外置旁通管。

如有凝液產生,則雷達天線應選用不積聚凝液的形狀或采用導波雷達(導波桿或繩)測量。非接觸式雷達可用于儲罐液位的測量。

音叉液位開關應設定少量幾種探頭的長度,以減少備件的數量。

核子液位計用于測量精餾塔底或塔盤液位,其優勢主要體現在以下3個方面[3]。

1)不與物料直接接觸,避免了自聚物黏附在測量器件上,影響測量精度。

2)核子射線源穩定可靠,不需要太多的維護。

3)核子液位計可以根據不同的密度區分出液體和泡沫的分界線,這對防止升高的泡沫堵塞釜頂管線及釜頂冷凝器起到了關鍵的作用。

核子液位計選型要點:

a)規格書上應提供完整的設備參數、工藝參數、保溫層數據等。

b)優先選用Cs-137放射源,采用外置式安裝。

c)空高大于2m的物位計,應設置平臺或人行爬梯,便于維護。

d)設備上預留放射源、探測器支撐點,不應阻擋射線通過。

e)預留足夠的辦理環評、放射源轉讓、運輸的時間,一般應留180天。

f)在爆炸危險場合,儀表必須在傳感器端接地。

g)放射防護。

2.5 調節閥和開關閥

調節閥一般應是氣動薄膜式截止閥或蝶閥(大口徑8"及以上),開關閥一般為球閥或旋塞閥。易凝固的工藝介質選夾套閥,蒸汽伴熱。

控制用截止閥和蝶閥的泄漏等級可為IV級(依據GB/T17213.4《工業過程控制閥 第4部分:檢驗和例行試驗》)。開關球閥和旋塞閥的泄漏等級一般應為A級(依據EN12266),對于非SIS應用,硬密封閥座開關閥的泄漏等級可為B級(依據EN12266)。

閥門的所有承壓部件包括閥蓋、盲板和螺栓、螺母、墊圈等應符合管道材料規定,閥芯的材料最低應為316SS。

調節閥應按GB/T17213測試,切斷閥應按GB/T24680,EN12266測試。供應商應提供測試證書。

一般來說,在0℃及以下或400℃以上的場合,由于管線保溫層的緣故,應采用延伸閥蓋。溫度在-18℃~200℃,應采用特氟龍v-ring填料。溫度在200℃~399℃,在產品質量允許的情況下通常采用石墨填料。

2.6 緊急切斷閥

球閥、旋塞閥和蝶閥均可用于緊急切斷閥,不選用截止閥。

位于火災危險區內并用于驅動和控制遠程切斷閥的電源電纜和信號電纜應選用符合GB/T19666-2019《阻燃和耐火電線電纜或光纜通則》標準的耐火型電纜或按其耐火要求做電纜耐火保護。

緊急切斷閥的閥體應符合API607或API6FA耐火試驗標準。

緊急切斷閥應選用金屬密封閥座及閥內件,帶防火墊片及增強型柔性石墨填料。

在火災危險區外,設置操作按鈕,用于緊急情況下關閉閥門。

3 自動化方案

根據裝置規模、流程特點、運行要求、管理模式等因素,以及工藝安全和操作的需要等統籌考慮自控系統水平。本次設計的控制系統包括:集散控制室系統(DCS)、安全儀表系統(SIS)及可燃和有毒氣體監測報警系統(GDS),綜合考慮實用性、可靠性、可用性并兼顧現有系統的兼容性。

根據該裝置的I/O點數(1000左右),和各系統DCS、SIS、GDS獨立設置的要求。為該裝置新建機柜間B335,現場儀表信號集中到接線箱,然后通過主電纜接入機柜間,機柜間設置8面DCS機柜、1面SIS機柜和1面GDS機柜。全廠中央控制室B130利舊,在B130新增1臺DCS操作站和1臺工程師站、1臺SIS工程師站和1臺GDS工程師站及網絡設備。DCS與SIS和GDS的通訊采用Modbus TCP協議。

DCS和GDS系統均采用單相230VAC、雙回路供電,一路UPS和一路非UPS。SIS系統均采用單相230VAC、雙回路UPS供電。

3.1 集散控制系統(DCS)

該裝置在新建機柜間設置DCS系統,主要功能包括:①采集現場儀表數據;②執行常規控制,常規控制是系統提供商的標準功能,有PID控制、串級和比值控制、計算功能、爬坡、數字量控制,與第三方控制器通訊等;③執行裝車過程的順序控制程序;④提供實時的交互式顯示和操作員界面;⑤數據收集、歸檔、報表及歷史數據庫;⑥過程和系統診斷報警;⑦執行非關鍵安全聯鎖。DCS系統是實現整個過程控制的核心和大腦,現就其采集數據、控制對象以及與其他系統的通訊說明如下:

現場模擬量數據的采集,如產品介質溫度、流量及壓力,采用4mA~20mA電流信號再疊加HART協議的方式,在需要的情況下,HART協議可以訪問其他過程參數、設備組態、校準、診斷信息。

現場開關量信號,如閥位反饋、按鈕及開關等,采用硬接線的方式。

與DCS系統通訊的有:安全儀表系統(SIS)、可燃氣體報警系統(GDS)以及成套機組的PLC,采用Modbus TCP協議通過以太網線連接。

3.2 安全儀表系統(SIS)

在正常情況下,SIS系統是處于靜態的,不需要人為干預。只有當生產裝置出現緊急情況時,不需要經過DCS系統,而直接由SIS發出保護聯鎖信號,對現場設備進行安全保護,避免危險擴散造成巨大損失。

采用經過TUV/IEC安全認證的雙重化或三重化可編程程序控制器完成本裝置的緊急停車和安全聯鎖。安全聯鎖系統獨立于DCS系統和其他子系統單獨設置,采用故障安全型設計,確保裝置的安全性和可靠性。所有SIS系統的過程變量、過程報警、旁路、復位等信號能在DCS操作站上顯示。SIS系統在中控室設置一臺工程師站,在中控室設計一個輔操臺,緊急停車按鈕信號通硬接線連接到SIS機柜。

3.3 可燃有毒氣體檢測報警系統(GDS)

GDS系統由氣體探測器、現場區域報警器和報警控制單元組成[4]。可燃探測器的一級報警設定值為25%LEL,二級報警設定值為50%LEL。當檢測到泄漏在空氣中的可燃氣體含量達到二級報警設定值時,報警控制單元啟動現場區域報警器并在模擬盤上顯示報警狀態。只到達一級報警設定值時,僅在模擬盤上顯示報警狀態。

可燃氣體二級報警信號及報警控制單元的故障信號送至火災報警系統。

可燃氣體檢測報警系統結構框圖如圖1所示。

圖1 氣體檢測報警系統結構框圖Fig.1 Structure block diagram of gas detection and alarm system

GDS系統報警控制單元采用獨立設置的以微處理器為基礎的電子產品,應選用成熟可靠的產品。參與消防聯動的報警控制單元,應采用取得國家消防電子產品質量監督檢驗中心型式檢測報告的專用可燃氣體報警控制器。GDS系統必須支持冗余的網絡連接控制器與工程師站和操作員站,支持與DCS之間的冗余通信。GDS系統的I/O卡件必須符合G3防腐標準,能在腐蝕性工業環境中運行。GDS系統的關鍵回路選用冗余I/O配置,GDS系統的I/O必須支持回路監測功能。

可燃氣體探測器必須取得經國家指定機構或其授權檢驗單位相應的計量器具制造認證、防爆認證和消防認證。可燃氣體探測器帶一體化聲光報警器,一體化聲光報警器的啟動信號采用第一級報警設定值信號。

現場區域警報器的報警聲級不低于110dBA,區域警報器的啟動信號采用第二級報警設定值信號。

4 結束語

該裝置為連續生產裝置,工藝過程復雜,工藝介質易燃易爆,對自控系統的要求較高。自控系統的設計充分考慮正常生產工況下和非正常生產工況下的相關安全技術措施,以確保裝置的平穩、長周期安全生產,確保現場人員安全、設備安全及環境安全。