藥用玻璃包裝自動裝盒系統設計與實現

趙航,任亞恒,程煜,安旸

藥用玻璃包裝自動裝盒系統設計與實現

趙航1,2,任亞恒1,2*,程煜1,2,安旸1

(1.河北省科學院應用數學研究所,石家莊 050081; 2.河北省信息安全認證工程技術研究中心,石家莊 050081)

針對現階段藥用玻璃包裝產業升級對數字化、自動化、智能化的設備的迫切需求,提出一種藥用玻璃瓶(西林瓶、安瓿瓶、口服液制劑瓶等)自動裝盒方法,以降低勞動強度,提高產品質量。以安瓿瓶為例,在充分分析具體需求的基礎上,借助計算機輔助設計技術和仿真技術,采用“自頂向下”的設計方法,完成系統三維模型機械設計和運動仿真。利用PLC工業控制技術,建立能夠兼容不同規格產品的生產線的控制模型,實現系統智能控制,并完成樣機的試制。在國內幾家大型藥用玻璃包裝生產企業成功應用后,所研制的藥用玻璃瓶自動裝盒系統能夠有效減少因傳統裝盒方法對瓶身造成的劃傷和污染,包裝人員成本減少了40%,產品合格率提高了5%。所研制的藥用玻璃瓶自動裝盒系統可顯著提高產品的質量、降低勞動成本,加快了行業自動化、智能化進程。

藥用玻璃包裝;自動裝盒;機械設計;智能控制;產業升級

藥用玻璃包裝裝盒工藝是在藥用玻璃包裝生產線末端,產品成型并經質量檢測設備檢測完成以后,將合格的玻璃包裝產品移入產品包裝盒內。傳統的裝盒工藝主要依靠人工,效率低,費時費力,并且二次接觸易對產品瓶身造成劃傷[1],隨著國家對藥包產品安全的嚴格管控,傳統的裝盒工藝無法滿足當下的生產需求[2]。圍繞“中國制造2025”規劃,政府工作報告要求加快傳統產業轉型升級,研發數字化、自動化、智能化的在線裝盒設備已成為當下玻璃藥包生產企業的共同需求[3]。

本文以傳統的臥式安瓿瓶生產線為例進行研究,臥式安瓿瓶生產線裝盒要求更為復雜,其具體需求如下:生產線分左、右兩路出瓶,要求兩路出瓶線獨立裝盒,便于廢品溯源;生產線出瓶速度快,國內生產機速最快達160個/min,裝盒速度要滿足最快生產速度;由于實際廠房空間的限制,裝盒設備設計要緊湊,不宜過大;為最大程度減少人員成本,要求裝盒工位越多越好;采用遞增錯位排列裝盒方式;設備穩定性高,能夠滿足24 h不間斷的工作時間要求。該研究成果對實現藥用玻璃包裝行業自動化、智能化生產有重大意義。自全球新冠疫情蔓延以來,國產疫苗需求日趨強烈。據Airfinity公司預測數據顯示,2022年底全球新冠疫苗產量將達到90億劑[3],相應的疫苗玻璃包裝瓶的需求量激增,向國內藥包生產企業提出挑戰。

目前,國內外臥式安瓿瓶生產線在線裝盒設備主要采用單瓶體抓取,左、右兩路裝入同一盒的方式。這種方式裝盒工位少,大多不配備手動備用包裝臺,尚不能完全匹配全部規格產品的生產線;整機占地面積大,雖結構穩定,但價格昂貴;國內相關產品還不成熟,企業主要依靠進口,設備供貨周期長。與國外設備相比,本文提出的藥用玻璃安瓿瓶在線自動裝盒的方法,采用整排抓取,左右兩路獨立裝盒的工藝,利用PLC工業控制技術,建立控制模型,實現系統智能控制,能夠兼容不同規格產品的生產線[4]。系統具有結構緊湊、穩定性高、操作簡單、價格便宜等優點。研制的安瓿瓶在線裝盒系統的應用,解決了行業內共性難題,同時滿足了國內新冠疫苗對藥用玻璃包裝的迫切需求[5]。

1 整機結構總體設計

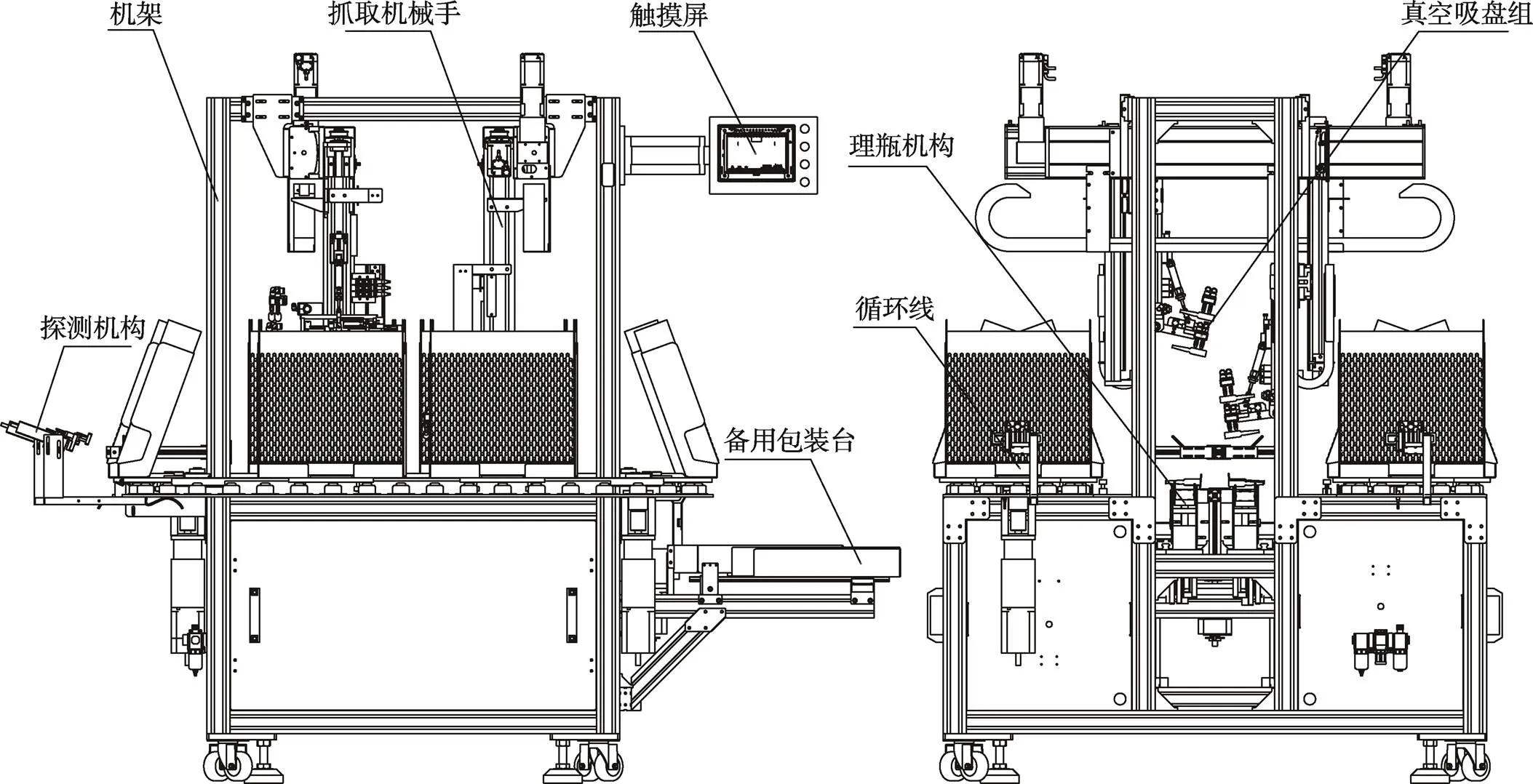

安瓿瓶自動裝盒系統主要分為三部分,分別是機械系統、控制系統和上位機軟件系統。

傳統安瓿瓶生產線分為左右兩路出瓶線,藥瓶生產廠家要求兩路出瓶線的產品獨立進行裝盒。每路裝盒機構包括四部分,分別為理瓶機構、抓取機械手、負壓吸附箱體組件、多工位盒體循環輸送線。在理瓶機末端設有搬運抓取機構,銜接搬運機構設有備用手動包裝[6]。

系統工作流程:理瓶機構銜接安瓿瓶生產線,經入瓶傳感器,將安瓿瓶依次緊挨碼放至理瓶裝置支撐單元;待安瓿瓶輸送至抓取工位,抓取機械手通過負壓吸附箱體組件,將理瓶機構上的安瓿瓶整排抓取,放置到循環線盒體內;搬運抓取裝置將理瓶機構上因抓取機械手故障而漏吸的玻璃瓶抓取至料倉,待料倉滿后進行人工裝盒。系統工作流程見圖1。

根據系統工作流程圖,借助計算機輔助軟件Creo,通過“自頂向下”的設計方法,通過建立骨架模型,利用零部件與骨架模型的數據關系,建立不同的零件與子組件。逐漸細化模型,進行了整機三維實體建模[7],其三維結構見圖2。

圖1 系統工作流程

圖2 整機三維結構

2 關鍵機構設計

2.1 抓取機械手機構設計及運動規劃

抓取機械手是安瓿瓶自動裝盒系統的關鍵組件。抓取機械手由-軸滑臺、氣缸、真空吸盤組、真空發生器、電機、同步帶輪、直線導軌等組成。通過負壓吸附的原理,進行整排安瓿瓶的抓取和放置。傳統的安瓿瓶生產線是通過瓶身之間的相互擠壓和摩擦,在膠木或尼龍蝸桿的帶動下,安瓿瓶進入包裝工位,易造成瓶身的劃傷和污染。在裝盒過程中,為保證瓶身不滑落,要求瓶身與水平面成不小于20°的夾角。在抓取機械手上設有翻轉氣缸,待整排抓取以后,翻轉相應的角度,同時在翻轉氣缸的固定端設有緩沖裝置,防止因吸盤組抓取時過壓而損壞吸盤組和瓶身。另外在真空吸盤組上設有擺動氣缸,保證在裝盒的過程中,奇偶行抓取不同個數的安瓿瓶,抓取機械手見圖3a所示。

抓取機械手是一個連續不間斷的往復循環過程,并且放置目標點是逐層遞增的。為實現在不撞擊機架的同時保證抓取機械手的高效率,進行了三維結構的運動仿真。根據多種仿真軌跡的對比,解得最優解,在軸抓取后和軸抓取快退后,設置中間點,每次經過中間點再運動到下一位置[8-9]。抓取機械手在控制系統作用下完成自動裝盒過程,抓取機械手路徑規劃,如圖3b所示。

2.2 多工位循環線機構設計

為最大程度地減少人員成本,要求裝盒工位越多越好。本文以6工位為例,多工位循環線機構由機架、萬向軸承、滑塊、鏈輪、鏈條、脹緊套、氣缸、電機、減速器等組成。裝盒工位下方設有定位機構,空盒每次到達裝盒工位,待定位機構進行定位后,方可進行裝盒,以此消除運動誤差;機械手裝完一箱后,在循環線的帶動下將滿盒箱體運送至下一工位,將空盒運送至裝盒工位繼續裝盒。另外,在裝盒工位前一個工位設有盒檢-探測裝置,該裝置有2個作用:檢測此工位有無盒;探測此工位盒內有無瓶。只有在此工位有盒無瓶的條件下,方可進入裝盒工位進行裝盒;如不滿足有盒無瓶的條件,則繼續循環判斷。待6個工位滿盒之后,報警燈提示工人進行換盒。

傳統的循環線由電機通過鏈條或同步帶帶動,配合環形導軌-滑塊進行定位,其造價高,性價比低。本系統所設計的多工位循環線三視圖見圖4所示。

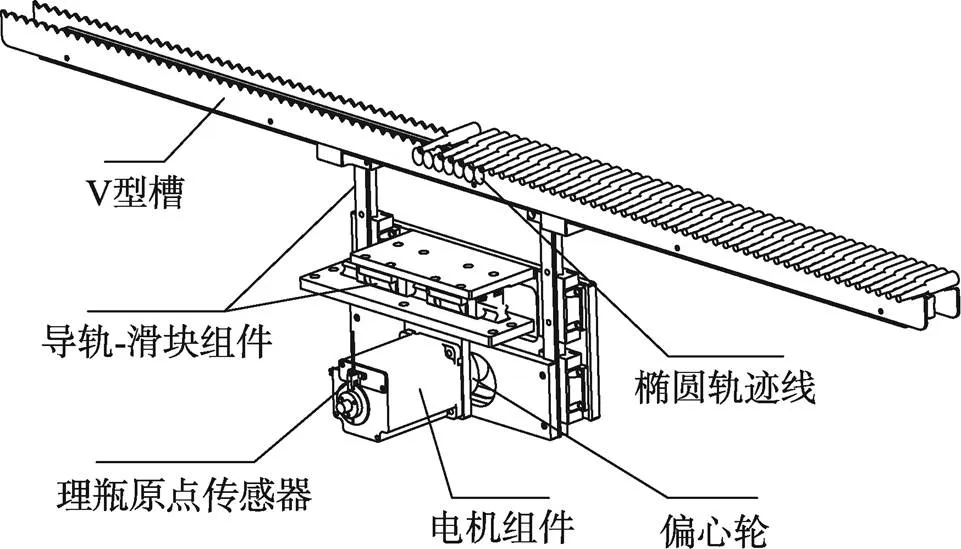

2.3 間歇理瓶裝置結構設計

理瓶機構由電機、軸承、導軌、滑塊、偏心輪、V型槽等組成。V型槽分為動V型槽和定V型槽,分別與驅動裝置和機架相連。理瓶機構承接安瓿瓶生產線,當有一個瓶子進入理瓶工位,理瓶裝置通過動V型槽帶動瓶子前進一個工位,落在定V型槽上。V型槽的槽間距與瓶身外徑相同,使進入理瓶機構的瓶子在定V型槽上依次相鄰緊挨排列。理瓶機構的驅動方式是由2套凸輪裝置組成,驅動動V型槽在-方向作往復運動,2個偏心輪的偏心距離與瓶身半徑相等。當電機每旋轉一圈,V型槽帶動整排瓶子在方向前進一個瓶身距離。

通過運動仿真軟件,定義自由度、鏈接約束和運動副模擬出瓶子在V型槽上的橢圓形運動軌跡[10],間歇理瓶裝置見圖5。

圖3 抓取機械手機構設計

圖4 多工位循環線三視圖

圖5 間歇式理瓶裝置

2.4 其他附件裝置說明

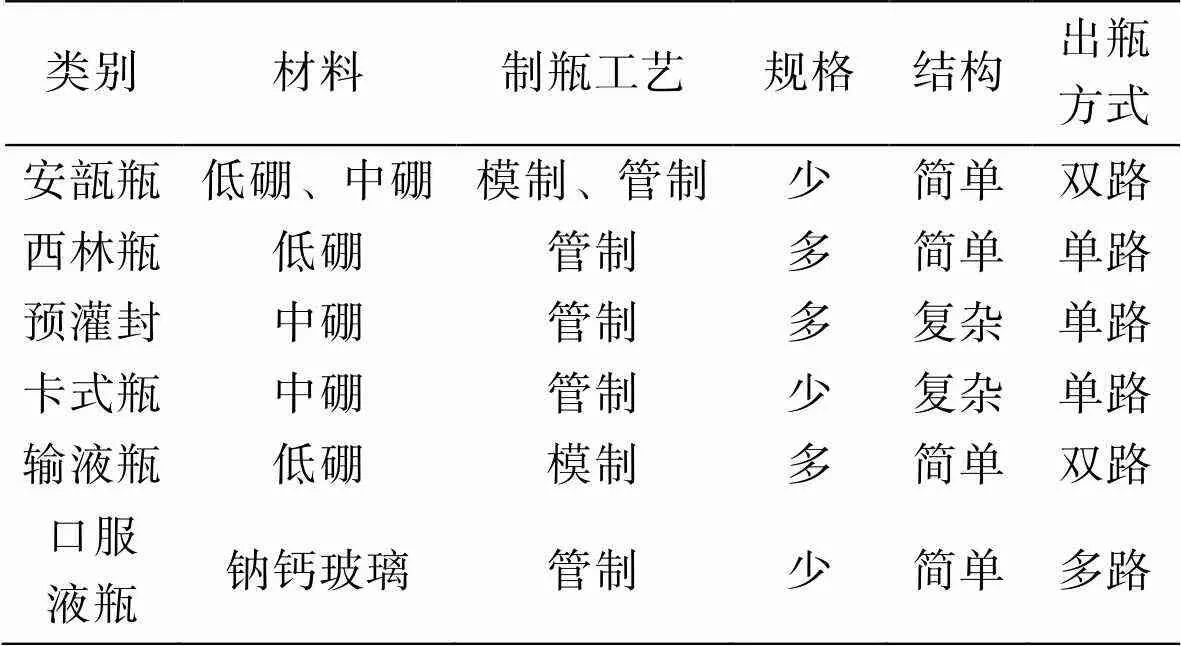

目前,藥用玻璃包裝按產品分為安瓿瓶、西林瓶、預灌封針筒、卡式瓶、輸液瓶、口服液制劑瓶等,按成型工藝分為模制瓶和管制瓶,其生產線分為臥式制瓶線和立式制瓶線。不同藥用玻璃瓶之間的區別見表1。

不同藥用玻璃瓶和生產線要求自動裝盒設備不完全一樣,但裝盒原理基本一致,重點在于裝盒設備如何與生產設備相銜接。本文以安瓿瓶為例介紹了一種藥用玻璃瓶自動裝盒方法,若將此方法應用于其他玻璃藥包生產線還需進行上料裝置、Z-R機械手設計。區別于安瓿瓶依次排列的出瓶方式,西林瓶、口服液瓶、卡式瓶等產品生產線大多為雜亂無序的出瓶方式,需要借助Z-R機械手配合上料裝置,完成產品從生產線到裝盒機理瓶機構的過渡。另外,國內大部分西林瓶、卡式瓶生產線以及立式制瓶生產線為單路出瓶,還需進行單路銜接機構結構設計,具體應用效果還需實驗進行驗證。考慮到預灌封針筒外形復雜和輸液瓶外形體積跨度大的特點,本文提出的自動裝盒方法還不能兼容這2種藥用玻璃包裝的生產線,仍需繼續研究。

表1 藥用玻璃瓶之間的區別

Tab.1 Difference between pharmaceutical glass bottles

3 系統控制部分

3.1 整機控制過程

系統啟動前先進行復位自檢,長按復位按鈕3 s。為避免機械手與循環線撞機,機械手軸先復位找原點,待軸復位完成后,機械手軸、理瓶機構、搬運抓取機構、備用包裝臺同時復位找原點,最后循環線復位找原點。循環線一次找原點完成后,定位裝置進行定位,判斷探測工位是否有盒無瓶,如果不是有盒無瓶的情況,循環線運動一個工位,繼續判斷探測工位是否有盒無瓶,直到探測到有盒無瓶的狀態出現,循環線方可停止。如果經過6次判斷,探測工位沒有出現有盒無瓶的狀態,系統則報警。

安瓿瓶自動裝盒機置于安瓿瓶檢測機末端,將檢測合格的瓶子輸送至裝盒機入瓶工位。系統啟動后,裝盒入瓶工位設有觸發傳感器,觸發傳感器檢測到入瓶信號;理瓶機帶動安瓿瓶在V型槽上前進一個工位,安瓿瓶在V型槽上依次排列,整排瓶子傳送至裝盒工位;機械手通過真空吸盤組整排抓取,放置到循環線箱體內;系統會自動識別抓取的奇偶行數,當抓取偶數行時,吸盤組放置氣缸動作,吸盤組少抓取一個玻璃瓶,且循環線帶動箱體移動半個瓶身距離,再將整排放置于箱體內,保證奇偶行交錯遞增排列裝盒;待裝滿盒后,探測工位判斷是否有盒無瓶,將有盒無瓶工位運行至下一裝盒工位;繼續進行裝盒,如果經過6次判斷,探測工位沒有出現有盒無瓶的狀態,系統則報警[11]。

在理瓶裝置末端設有瓶檢測有無傳感器。每檢測到一個瓶子,搬運抓取機構將安瓿瓶從理瓶機構抓取至備用包裝臺,備用包裝臺推瓶組件將抓取來的安瓿瓶推至手動包裝臺內。正常情況下搬運抓取機構、備用包裝臺是不動作的,只有在抓取機械手故障而漏吸玻璃瓶時,為防止停機影響生產,才進行備用的手動裝盒操作。控制流程見圖6。

圖6 系統控制流程

3.2 控制系統硬件設計

根據控制要求,系統采用工業PLC為控制單元[12-15]。控制器選用三菱公司FX3U60MT,觸摸屏選用MT6070IH,分別控制3臺伺服電機、3臺步進電機、4個氣缸、6個繼電器、2個警示燈、2個真空發生器以及9個漫反射光電傳感器等。安瓿瓶生產線為兩路瓶,除觸摸屏以外,其他電器元件均為雙份。PLC通過脈沖+方向的方式,實現伺服電機和步進電機的位置控制。PLC輸出端開關量通過電磁閥控制氣缸和真空發生器動作。系統設有手動和自動2種工作模式,當系統出現故障,為不影響生產,操作者可切換到手動模式,待故障排除以后,再切換回自動模式。出于安全考慮,系統還設有“緊急停止”功能,當緊急停止按鈕啟動后,整個系統立即停止運行。控制系統框圖見圖7。

圖7 控制系統組成

3.3 控制系統軟件設計

控制系統軟件設計包括PLC控制程序設計和觸摸屏程序設計[16]。根據系統控制流程圖將PLC控制程序分為復位程序、啟動程序、故障診斷-報警程序等三部分,借助三菱梯形圖編程軟件進行程序編寫。觸摸屏通過RS232和RS485分別與2個PLC通信,觸摸屏程序分為參數設置、手動調節、功能設置、故障診斷等四部分,觸摸屏主界面見圖8a。

復位程序:系統上電后進行復位操作,通過復位程序控制各個執行機構進行機械回零。

啟動程序:系統復位回零后運行啟動程序,控制理瓶機構、負壓吸附箱體組、機械手、搬運抓取裝置、備用包裝臺和循環線完成安瓿瓶自動裝盒。

故障診斷-報警程序:系統采用全閉環的控制模式,自動裝盒過程中每個動作完成之后借助診斷程序進行自檢,判斷各個工序完成情況,若出現運動偏差,系統會報警并自動修正運動誤差;如因卡瓶引起的傳動機構錯位,設備會自動進行復位,無需人工干預,大大增加了設備無故障工作時間[17]。

參數設置:系統通過觸摸屏參數設置界面(見圖8b),對機械手各個動作位置和速度、電機加減速、理瓶機構速度、軸增量、軸增量、抓取延時等進行設置。

手動調節:系統復位完成后,在觸摸屏手動調節界面(見圖8c)中進行自動裝盒目標位置標定,能夠手動操作系統各個執行元件,并設有調試模式開關,在系統調試階段,可模擬現場機速,進行脫機操作。

功能設置:觸摸屏功能設置界面(見圖8d)設有系統輔助功能按鈕,能夠獨立開啟/關閉一些功能,能夠屏蔽傳感器的功能,防止避免因傳感器的損壞而停機[18]。

故障診斷:觸摸屏故障診斷界面(見圖8e)實時監控設備工作狀態,當設備因故障停機時,能夠及時將故障原因顯示出來,便于操作者保養和維護。

3.4 控制模式選擇以及對產品合格率的影響

根據控制流程圖,系統采用順序+PID全閉環控制模式,按照裝盒工藝依次控制各個執行機構。每個執行機構均裝有傳感器,實時采集設備運行狀態,將位置狀態實時反饋至控制器,并進行PID運算。當出現由于干擾或電機過載等情況而導致運動偏差時,系統會在下一個工作周期之前自動補償運動偏差,無需操作人員人工干預,大大增加了設備無故障工作時間。下面以理瓶機構為例,介紹系統采用的PID雙閉環控制模式,其理瓶機構PID閉環控制原理見圖9。

系統控制給定理瓶機構的旋轉角度,控制器經過計算得出所需脈沖數,通過電機驅動器驅動電機轉動相應的角度;待1次理瓶結束后,一方面監控驅動器內部所接收到脈沖數,并傳送至內環PID,以此糾正運動偏差,形成內部閉環;另一方面通過外部編碼器得到電機實際旋轉角度,將其傳送至外環PID,并與系統給定的旋轉角度相比較,以此糾正旋轉偏差,形成外部閉環[19]。

目前,傳統的安瓿瓶生產線裝盒方式是安瓿瓶通過瓶身之間擠壓進入包裝臺,再由包裝工將瓶子移入盒體內。每次移入盒體內瓶子總數不一定是滿盒數,故以上操作一般需要3~4次才能裝滿盒。一方面瓶身與瓶身擠壓進入包裝臺的過程中易對玻璃瓶體造成劃傷,另一方面包裝工將玻璃瓶移入盒體過程中易對瓶體造成污染,這兩方面均增加了產品的不合格率。

本文設計的自動裝盒系統通過負壓整排吸附裝盒的方式,避免了瓶身與瓶身之間的擠壓,同時整個裝盒過程依靠機械手完成,無需人工干預。配合系統采用的PID雙閉環控制模式,增加了系統的運動精度和穩定性,減少了系統故障率,以此來提高產品的合格率。

圖8 觸摸屏界面

圖9 理瓶機構PID閉環控制原理

4 設備試運行結果分析

系統已在國內幾家大型藥用玻璃包裝生產企業成功應用,安瓿瓶自動裝盒機應用現場見圖10。經使用情況分析,該設計產品能夠兼容1~20 mL安瓿瓶產品,適用最高生產機速不低于160個/min,能夠兼容全國95%以上的安瓿瓶生產設備。企業在應用現場選擇了2條生產工況相同的安瓿瓶生產線,其中的一條裝有自動裝盒設備。該生產線兩路出瓶線能夠獨立進行裝盒,單邊6個裝盒工位,整機額定功率為1.5 kW,抓取機械手定位精度和重復定位不大于0.02 mm,要求供氣氣壓不小于0.4 MPa,設備適宜工作溫度為0~50 ℃,設備無故障工作時間不小于360 h。

圖10 系統應用現場

企業分別從包裝人員成本投入和產品合格率兩方面進行了對比,對6個月內的數據進行匯總,初步得到兩方面的結論:安瓿瓶包裝人工成本減少了40%;安瓿瓶產品的合格率提高了5%。

5 結語

提出了一種藥用玻璃包裝瓶的自動裝盒方法,以安瓿瓶為例,完成了機械結構建模和控制系統設計,完成了樣機的組裝與調試,并在安瓿瓶生產廠家得到了推廣應用。經過實際測試,裝有本設計產品的安瓿瓶生產線能夠有效地減少企業包裝人員的成本和提高產品的質量。目前,我國有上百家藥用玻璃包裝生產企業,因此,本研究具有可觀的經濟效益和很好的發展前景。

雖然本系統研究取得了一定的成果,但本系統還不能夠兼容所有玻璃藥用包裝產品生產線,仍需要繼續研究。

[1] 佚名. 解析藥用玻璃瓶的包裝和驗收[J]. 中國包裝, 2020, 40(4): 8.

Anon. Analysis of Packaging and Acceptance of Medical Glass Bottles[J]. China Packaging, 2020, 40(4): 8.

[2] Anon. Pharmaceutical Glass Bottles Market 2015: According to Radiant Insights[R]. M2 Presswire, 2015.

[3] 馬磊, 趙永霞. 從自動化、數字化到智能化的工業4.0系統解決方案[J]. 紡織導報, 2020(3): 26.

MA Lei, ZHAO Yong-xia. Oerlikon Designs the Future of Chemical Fiber Industry with Industry 4.0 Solution[J]. China Textile Leader, 2020(3): 26.

[4] PIRKELMANN S, RAETHER F, SEIFERT G. Top-down Material Design of Multi-phase Ceramics[J]. Open Ceramics, 2022, 9: 100211.

[5] 馮鳳玲, 陳慕沙, 趙錦, 等. 新冠病毒疫苗的研發前景和挑戰[J]. 華南預防醫學, 2022, 48(2): 195-198.

FENG Feng-ling, CHEN Mu-sha, ZHAO Jin, et al. Prospects and Challenges of SARS-CoV-2 Vaccine Research and Development[J]. South China Journal of Preventive Medicine, 2022, 48(2): 195-198.

[6] 羅仁勝, 陳海峰, 沙海濤, 等. 在線檢測裝置及包裝材料生產系統: China, 212133578U[P]. 2020-12-11.

LUO Ren-sheng, CHEN Hai-feng, SHA Hai-tao, et al. Online Detection Device and Packaging Material Production System: China, 212133578U[P]. 2020-12-11..

[7] 楊繼超, 張旭耀, 尚書聰. 發射裝置基座自頂而下設計策略研究與應用[J]. 兵器裝備工程學報, 2020, 41(4): 86-90.

YANG Ji-chao, ZHANG Xu-yao, SHANG Shu-cong. Research and Application of Top-down Strategy in Weapon Launcher Support Design[J]. Journal of Sichuan Ordnance, 2020, 41(4): 86-90.

[8] CHANG Rui, JIA Qing-xuan, CHU Ming, ZHANG Xiao-dong. Coordinated Control after Grasping the Space Targets Using Controllable Damping Mechanism[J]. Applied Sciences, 2022, 12(20): 10568.

[9] WANG Chuan-wei, WANG Sai-sai, MA Hong-wei, et al. Research on the Obstacle-Avoidance Steering Control Strategy of Tracked Inspection Robots[J]. Applied Sciences, 2022, 12(20): 10526.

[10] YU Yong-peng, JI Shu-ai, CHEN Ji-wen, et al. Optimal Design of Concrete Automatic Distribution System for Digital Manufacturing[J]. Journal of Physics: Conference Series, 2020, 1654: 012084.

[11] 劉新宇. 安瓿瓶檢測設備研發[D]. 石家莊: 河北科技大學, 2015.

LIU Xin-yu. Research and Development of Ampoule Testing Equipment[D]. Shijiazhuang: Hebei University of Science and Technology, 2015.

[12] ZHANG Yi-peng, LI Min, ZHANG, Xiao-ming, et al. Defeat Magic with Magic: A Novel Ransomware Attack Method to Dynamically Generate Malicious Payloads Based on PLC Control Logic[J]. Applied Sciences, 2022, 12(17): 8408.

[13] WU Feng, HUANG Kun, LI Hao-tian, et al. Analysis and Research on the Automatic Control Systems of Oil-Water Baffles in Horizontal Three-Phase Separators[J]. Processes, 2022, 10(6): 1102.

[14] WANG Xing, TANG Xian-wei, DONG Zeng-shou, et al.. Research on Rapid Development Platform of PLC Control System[J]. High Technology Letters, 2021, 27(2): 210-217.

[15] XIAO Yan-jun, SHI Lin-han, ZHOU Wei, et al. Application of Embedded Soft PLC in the Control System of Rapier Loom[J]. PLoS One, 2021, 16(9): 0257629.

[16] GAO Jian-ye, WANG Jin-feng, XIE Jing. Application of PLC and HMI in the CO2Transcritical Refrigeration Experimental Platform[J]. Scientific Reports, 2022, 12(1): 15199.

[17] LI Yi-bing, WAN Hu, JIANG Li. Alignment Subdomain-Based Deep Convolutional Transfer Learning for Machinery Fault Diagnosis under Different Working Conditions[J]. Measurement Science and Technology, 2022, 33(5): 055006.

[18] 李燕. 自動裝盒機缺盒自動停機功能改進[J]. 機電信息, 2021(21): 22-24.

LI Yan. Improvement of Automatic Stop Function of Automatic Box Filling Machine for Lack of Boxes[J]. Mechanical and Electrical Information, 2021(21): 22-24.

[19] 李祿源, 毛偉偉. 基于多目標優化PID的紙漿濃度控制系統[J]. 包裝工程, 2021, 42(21): 247-253.

LI Lu-yuan, MAO-wei. PID Pulp Concentration Control System Based on Multi-Objective Optimization[J]. Packaging Engineering, 2021, 42(21): 247-253.

Design and Implementation of Automatic Packing System for Pharmaceutical Glass Packaging

ZHAO Hang1,2, REN Ya-heng1,2*, CHENG Yu1,2, AN Yang1

(1. Institute of Applied Mathematics, Hebei Academy of Sciences, Shijiazhuang 050081, China; 2. Hebei Authentication Technology Engineering Research Center, Shijiazhuang 050081, China)

In view of the urgent demand for digital, automatic and intelligent equipment in the upgrading of pharmaceutical glass packaging industry at present, the work aims to propose an automatic packing method for pharmaceutical glass bottles (penicillin bottles, ampoule bottles, oral liquid bottles, etc.) to reduce labor intensity and improve product quality. With ampoule bottle as an example, on the basis of full analysis of the specific requirements, the computer aided design technology and simulation technology were combined with the method of "top-down" design to complete the mechanical design and motion simulation on the 3D model of the system. PLC industrial control technology was employed to establish the control model compatible with production lines for different specifications of products, so as to realize the intelligent control of the system, and complete the trial production of the prototype. After successful application in several large pharmaceutical glass packaging enterprises in China, the automatic packing system for pharmaceutical glass bottles developed could effectively reduce the scratches and pollution caused by traditional packing method, reduce the cost of packaging personnel by 40% and improve the qualified rate of products by 5%. The automatic packing system for pharmaceutical glass bottles can significantly improve the quality of products, reduce labor costs, and accelerate the process of automation and intelligence in the industry.

pharmaceutical glass packaging; automatic packing; mechanical design; intelligent control; industrial upgrading

TB486;TH122

A

1001-3563(2023)17-0181-08

10.19554/j.cnki.1001-3563.2023.17.022

2023-02-03

中央引導地方科技發展資金項目(自由探索類基礎研究)(236Z1604G)

責任編輯:曾鈺嬋