殼體卷制打孔建模的方法分析

王建,馬雪芳

(特靈科技亞太研發中心,江蘇 太倉 215400)

0 引言

目前,我公司的某鋼殼體制造主要是采用先卷制、后開孔的工藝,這種方法能較好地保證成型孔的尺寸精度、形狀公差,進而保證成型孔與管子的配合度。但這種工藝設計由于開孔時需要復雜的工裝并由人工操作,導致成本較高。為了簡化加工工藝、降低加工成本、保證配合尺寸,根據該零件卷制過程的理論分析和樣件制作,提出了優化的加工工藝。

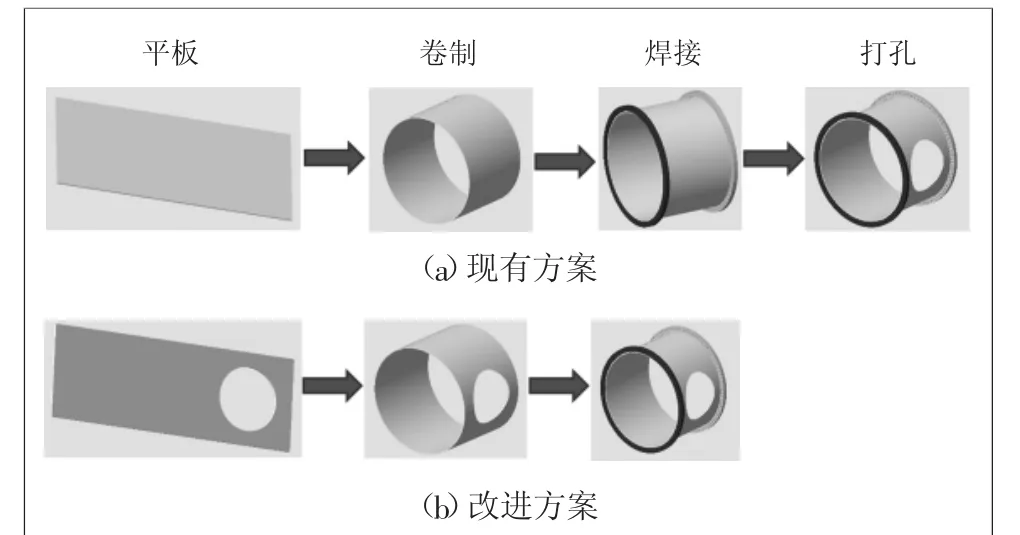

1 主題描述

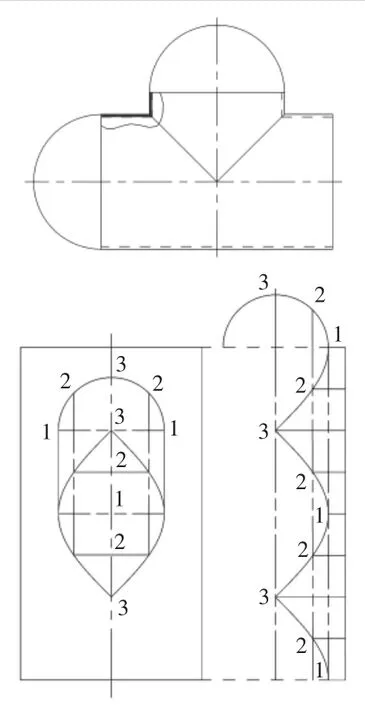

一般來講,該剛殼體兩端會配有端面法蘭或端板。現有設計是將殼體與法蘭或端板焊接之后,用工裝打孔。這樣不僅可以保證殼體與法蘭或端板的配合,還可以獲得高精度的孔,進而保證孔與管子的配合。而新設計方案是在平板上先打孔,然后進行卷制。由于在平板上開的孔通常比較大,平板卷制過程中受力不均勻,且抗變形能力變差,導致孔和殼體的變形超差而不能使用。因此能否保證孔和殼體的尺寸精度和圓度成為判定新設計方案是否可行的依據。前后兩種設計方案的對比如圖1所示。

圖1 前后設計打孔對比方案

殼體的壁厚對設計方案的選擇也有很大影響,主要影響在孔的內壁。原因是:在平板上打孔之后卷制,如果平板上的孔是直孔,那么卷制之后孔的內壁將會產生傾斜角。小壁厚的平板在卷制之后的傾斜角對后續與管子配合影響不大,而當大壁厚平板卷制之后的傾斜角會影響與管子的配合。因此本文主要針對10~20 mm的平板打孔產品的卷后形變進行驗證。

通過對現有資料的總結與比較,針對先打孔、后卷制的3種設計方案進行對比驗證:1)通過打點法放樣計算出圓孔變形后的坐標點的位置和角度,再描點放樣;2)通過CREO鈑金折彎,計算成型前孔的輪廓;3)用算法編程計算(通過對殼體上孔的輪廓內壁、外壁各點在成型前后幾何位置關系的研究,建立數學模型,推導出成型前孔的輪廓)。對以上3種方案進行排選,并使用最優方案進行對比驗證。通過比較篩選將一些特殊典型案例做樣件,再實際測量,把軟件算出的數據與樣件測量數據進行比較,反推驗證,找到合適的K因子。

2 分析

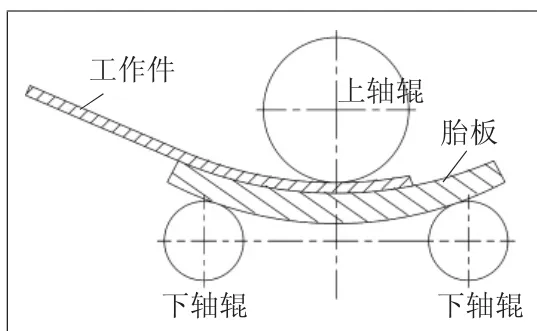

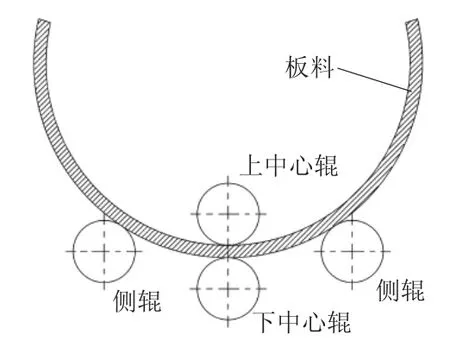

2.1 卷板機卷制原理簡介

鋼殼體上孔的變形的部分原因和卷制過程有關,卷制過程中加工誤差越小,孔的尺寸精度、形狀誤差也就越小。在卷板機加工板材時,輥子驅動移動板材,使板材產生塑性變形,多次滾彎后達到設計預期的結果。在開始滾壓時會留一點直段,到最后成型后會反復滾壓,達到設計所需要的圓度。工廠最常用的主要有三輥和四輥卷板機,如圖2和圖3所示。

圖2 三輥卷制示意圖

圖3 四輥卷板機工作原理

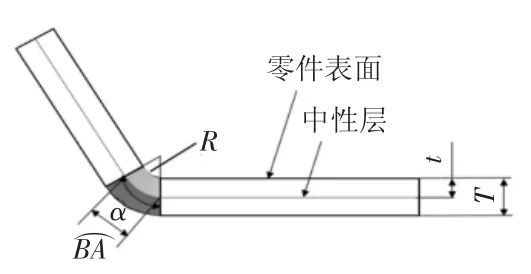

2.2 K因子介紹

在鈑金零件卷制過程中存在著一個中性層,中性層是鈑金件在折彎區域中唯一不變形的理想面。在圖4和圖5中分別有弧B(A和線段BA。在折彎過程中,卷起的內側被壓縮,而外側則會延伸。折彎區域的中性層圓弧的長度在其彎曲和展平狀態下都是相同的。所以,存在折彎圖圓弧B(A與展平圖直線BA相等,其中弧長BA=π(R+t)·α/180。

圖4 折彎

為簡化鈑金中性層的定義,同時考慮適用于所有材料厚度,引入K因子的概念。K因子就是鈑金的中性層到折彎內表面的距離與鈑金零件材料整體厚度的比值,即K=t/T。一般情況下,我們可以從鈑金材料供應商、試驗數據、經驗、手冊[1-3]獲得。

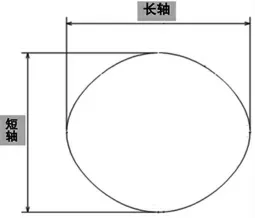

3 3種方案解釋和說明

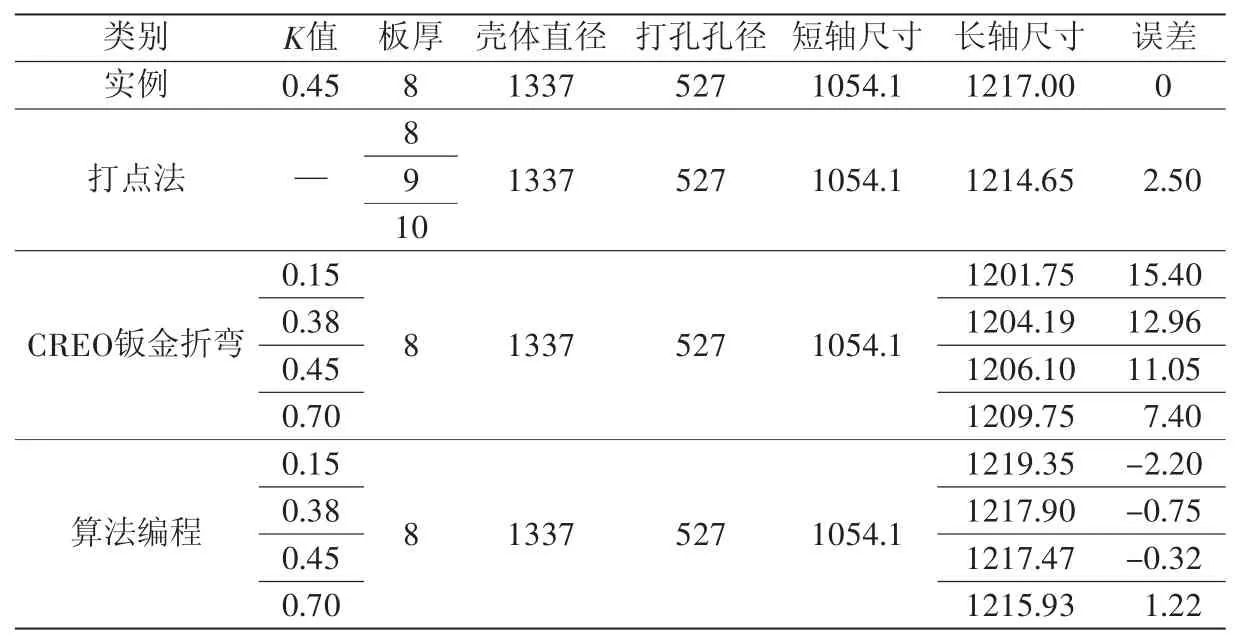

處理殼體卷制前的CREO展平圖方法主要有3個,分別是打點法放樣、CREO鈑金模塊的Unbend命令和算法編程。接下來從中性層的角度出發討論3種方法的可行性。卷制前打孔的尺寸類似一個橢圓,其短軸(殼體軸向)不會發生變化,與孔的直徑保持一致。而長軸(殼體徑向)會隨著卷制發生變化,最后形成的值將與孔的直徑一樣,因此用理論計算的長軸尺寸和實際工件長軸尺寸對比,差異最小的方案為最優方案。對3種方法所得的數據進行對比,如表1所示。

表1 3種方法尺寸數據對比 mm

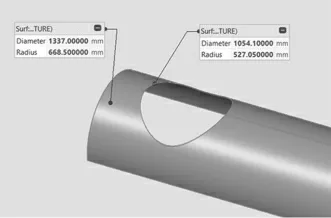

3.1 參照案例說明

首先以我公司已有的8 mm壁厚的殼體零件來分析3種方法的準確性,該零件卷圓直徑為1337 mm,孔的直徑為527 mm,其模型如圖6所示,該殼體卷前展平的長軸尺寸為1217.15 mm,短軸尺寸為1054.1 mm,其卷前放樣如圖7所示。該零件經過多年的經驗累積,卷制后的尺寸已完全符合設計值。

圖6 成型模型圖

圖7 卷前放樣圖

3.2 打點法放樣法

從圖8可以看出,由于異徑直交三通管的支管與主管異徑垂直交接,出現支管內徑與主管外徑接觸。因此,放樣時支管按內徑、主管按外徑計算。

圖8 異徑直交三通管展開放樣

已知尺寸為R、r、t、h、l,展 開 計 算 公 式[3]為:yn=;sin ?n=r·sin αn/R;Cn=r·sin αn;bn=πR?n/180°。式中:yn為相貫線各點至主管軸線距離;R為主管外半徑;r為支管內半徑;αn為圓周等分角;bn為開孔寬度;Cn為開孔長度。將上述的公式參數化,根據參數化公式在CREO里面創建參數化曲線;使用該方法孔的輪廓尺寸不會隨著板厚的改變而改變。但在卷制過程中,板材內外兩側的變形會不同,內外圈切割輪廓尺寸會受到厚度的影響產生差異,因此該方法不適用于本項目。

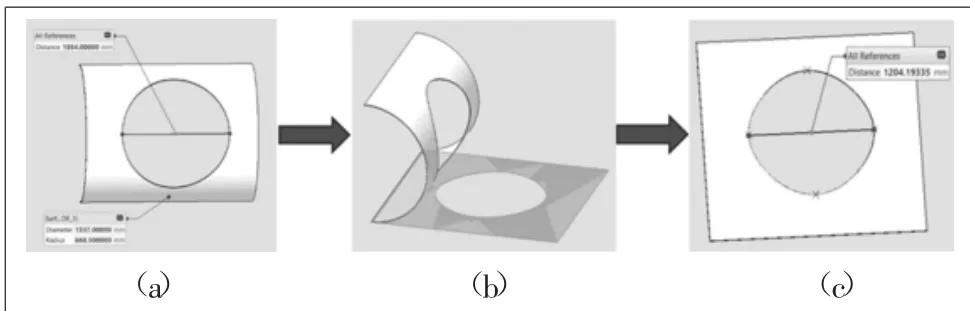

3.3 CREO鈑金模塊的Unbend命令

該方法是用CREO軟件里面的鈑金設計模塊的Bend方法來處理模型,獲取平板下料圖的方法。設計人員可以根據不同材料、壁厚、半徑選擇K因子,接下來在CREO的鈑金模塊創建模型,根據不同的K因子來獲取不同的長軸長度,然后與參照長軸尺寸對比。成型過程如圖9所示。隨著K因子的增大,雖然長軸長也在增大,但與參照案例相比,誤差很大,從而說明鈑金折彎法不適用于卷制。

圖9 成型過程圖

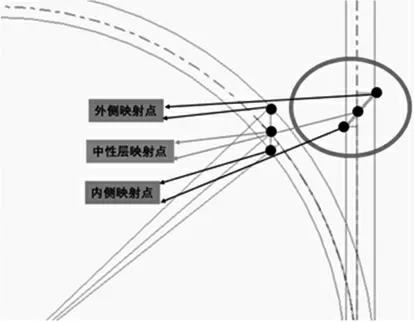

3.4 算法編程法

該方法采用映射(Map)技術,根據折彎后中性層不變的原理,以要切割的圓孔剖面線上各點連接圓,與中性層有個交點,從而可以得到該點在中性層上的弧長,過中性層展平截取線段,使得其長度與弧長度相等,如圖10所示。隨著K因子的增大,長軸長會減小,所得結果和參照案例尺寸之間的誤差很小。因此算法編程適用于本項目的計算,也可以看出K 應該在0.45~0.7 之 間,至于具體數值仍需要進一步驗證。

圖10 映射原理示意圖

4 驗證方法

4.1 確定K值

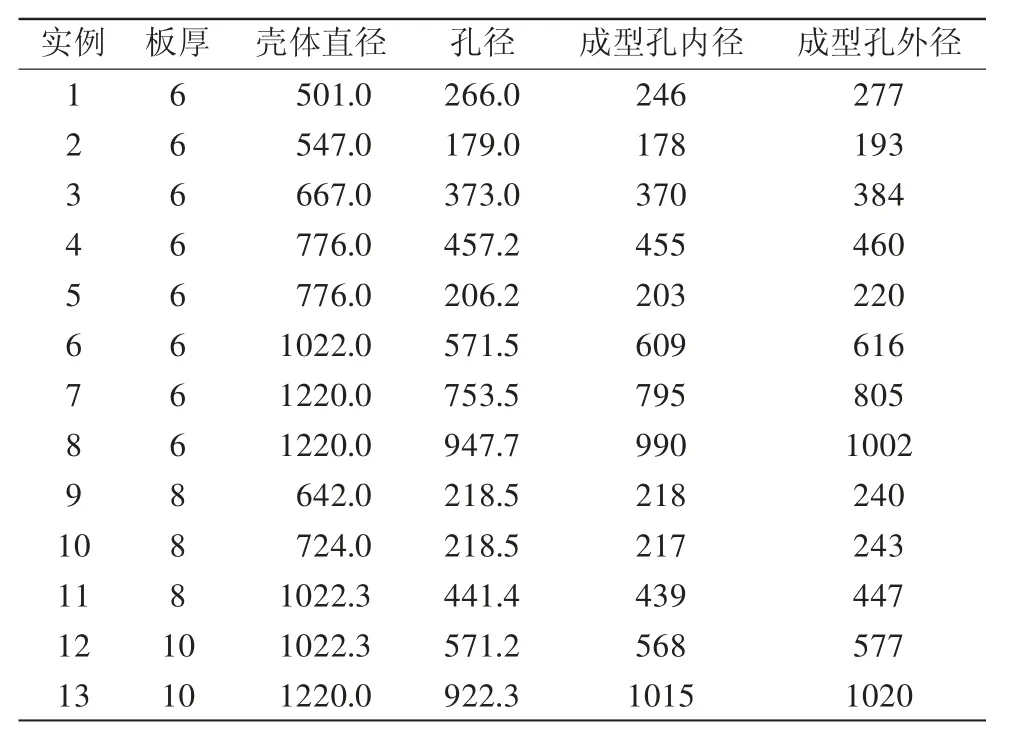

為了找到合適的K因子,先實測部分小壁厚平板,打完孔的產品尺寸如表2所示。然后把實際測量出的數據在CREO里建模優化,利用最小二乘法原理找出最優中性層,得出K因子。

表2 小壁厚產品測量尺寸數據 mm

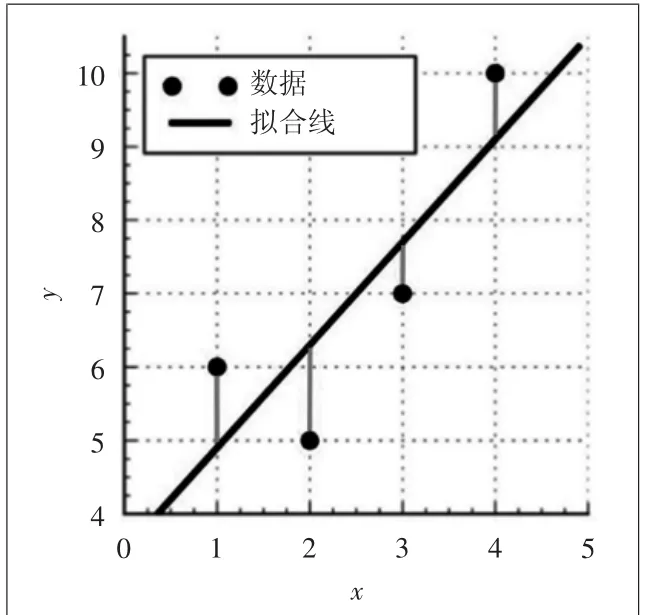

先對最小二乘法做一個簡單介紹。最小二乘法又稱最小平方法,它通過最小誤差的平方和尋找數據的最佳函數匹配。利用最小二乘法可以簡便地求得未知的數據,并使得這些求得的數據與實際數據之間誤差的平方和為最小。其計算公式為。式中:yi為真實值;y^i為對應的預測值。圖11所示為最小二乘法的示例,其中黑色圓點為數據點,黑色直線為最小二乘法求得的最佳解,灰色線段為誤差。

圖11 最小二乘法線性圖

對上述13組實測數據進行換算,分別求出每一組的K值。用最小二乘法計算,最終選擇K=0.475。

4.2 制作樣件

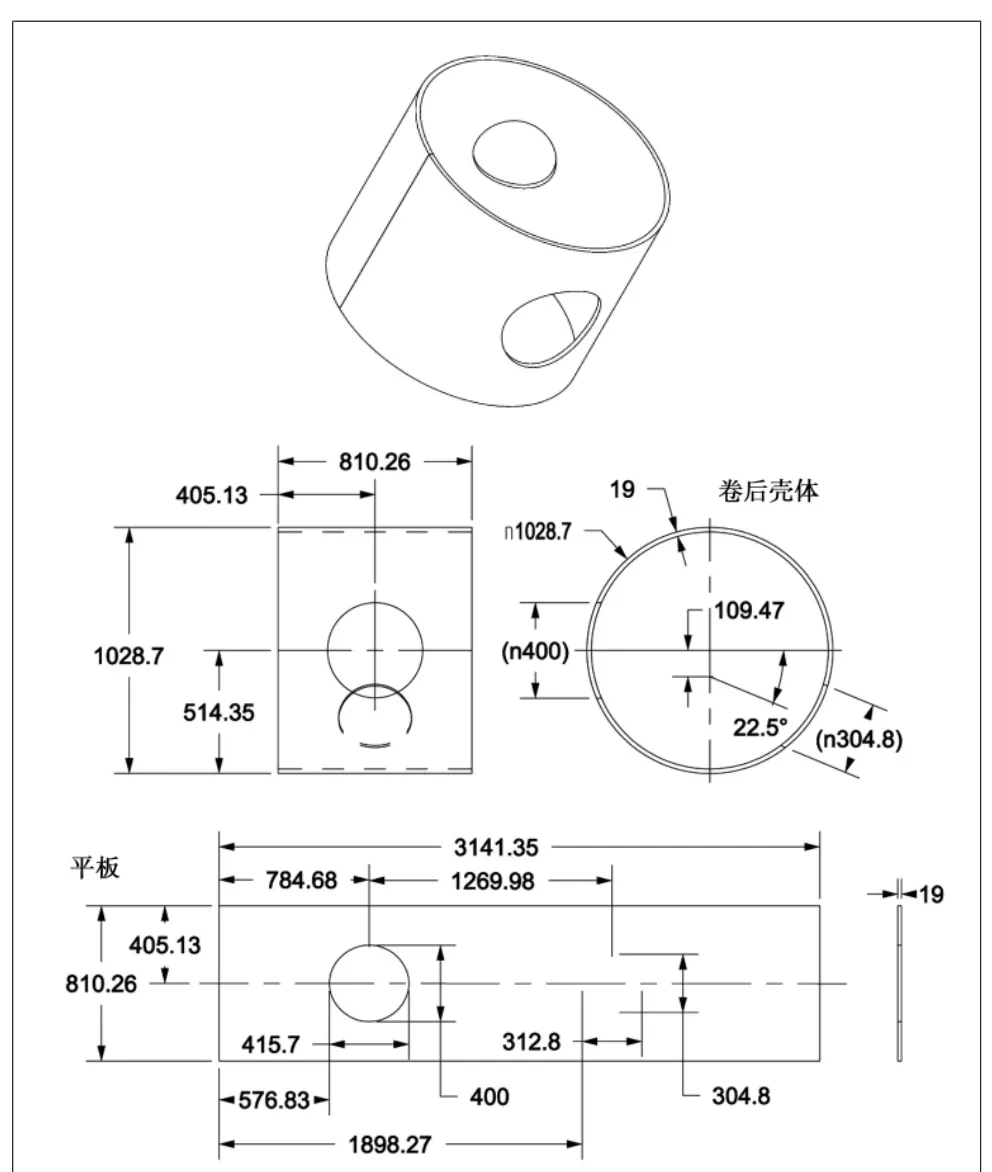

根據不同外徑和壁厚,共設計了5個樣品。為了快速且節約成本,采用下料直孔加工,并測量平板和卷后殼體的相關尺寸。根據上文的結果,先設K=0.475,如圖12所示。

圖12 CREO 模型與圖樣(mm)

4.3 數據比對

將測量出來的樣件數據與算法編程計算得到的數據進行比較分析,如表3[4]所示。結果對比誤差均小于1%,平均未修正誤差絕對值為0.52 mm,平均誤差為0.19%,這說明采用先打孔、后卷制的工藝時折彎因子K=0.475是滿足設計要求的。

表3 樣件測量數據 mm

5 結論

與先前先卷制的方法相比,本文平板先打孔、后卷制的方案不用人工割孔,效率有所提高,降低了人工成本。在板材厚度10~22 mm范圍內,最終找到合適的K值(0.475)。檢測樣件所有尺寸與算法編程計算尺寸對比誤差均小于1%,平均未修正誤差絕對值為0.52 mm,平均誤差在0.19%,這說明當采用先打孔、后卷制的工藝時K=0.475是滿足設計要求的。

原本的設計意圖是使平板上孔的上、下表面上具有不同的尺寸,即孔具有相應的坡度(斜邊),進而卷制之后孔的斜邊將變成直邊,也就是說卷后的孔將變成直孔。而在實際樣件制作過程中,由于各種條件限制,采用了平板上打直孔的方案來驗證K值,進而證實原設計意圖是可行的。設計端最終的輸出圖樣將包含平板下料圖和卷后的成型圖。下料圖參考以往經驗,孔的尺寸將是以坐標的形式出現,一般每個孔是16點。而該項目的需求是孔在筒體的內外面具有不同的尺寸,也就是將會有32個點的坐標。利用算法編程可以得到32個點的坐標值,將坐標值輸入CREO,即可得到孔的圖形。