一種提高重載尼曼蝸輪副使用壽命的方法

馮屹,孫全平,王昆

(1.淮陰工學院 機械與材料工程學院,江蘇 淮安 223003;2.江蘇省先進制造技術重點實驗室,江蘇 淮安 223003;3.江蘇省金象傳動設備股份有限公司,江蘇 淮安 223001)

0 引言

尼曼蝸輪由德國尼曼教授發明, 具有傳動精度高、抗彎能力強、承載能力大等特點[1-2]。傳統的四頭蝸桿旋轉一周蝸輪旋轉4個齒,從等壽命的概念出發,蝸桿采用鋼質材料,蝸輪則采用銅或鑄鐵材料[3],其不足是傳動效率相對較低,易于磨損,使用壽命達不到預期的效果,導致使用壽命不是很高的主要原因是蝸桿傳動相對滑動速度大[4],油膜難以形成,齒面磨損嚴重。

張珂等[5]對輪齒運用齒向和齒廓修形方法,結果表明:通過修形可以有效延長電傳動礦用自卸車的輪齒的使用壽命。但這種修形方法只考慮輪齒間的干涉,且修形較為復雜,不利于工廠大規模生產。

邱水等[6]對小齒輪采用了固定的鼓形修形值和變化的螺旋線修形值相結合的方式進行修形,結果表明:通過修形提高了齒輪的傳動性能,也延長了使用壽命。但這種修形方法只考慮了齒向修形,且修形較為復雜。

嚴斌[7]通過Romax優化后的遺傳算法對標準齒面斜齒輪進行二次拋物線修形,結果表明:通過修形能夠有效改善齒輪傳動系統動力學,但這種修形方法不易于工廠大規模加工,成本也較高。

Wang Xigui等[8]提出了結合嚙合沖擊速度模型的嚙合沖擊分析齒面優化修形方法。結果表明:修正后的嚙合沖擊最小值明顯減小,但這種修形方法主要是從嚙合時防干涉考慮。

D.V.Kalinin[9]通過對比實驗,研究了不同工況下齒形對齒輪動態特性的影響。結果表明:對于在高動態載荷下工作的高負荷齒輪,選擇減少接觸應力的齒形修形參數的建議是絕對不適合的。他的實驗驗證了齒廓修形的有效性。

李志剛[10]通過采用蝸桿齒面的齒形修形方法,結果表明:通過修形降低了蝸桿副的傳動誤差,但這種修形方法只對蝸桿進行修形,并且蝸桿齒面較窄,難以加工。

孫俊鴿[11]提出“變參數修形”的修形方法,結果表明:通過修形改善了環面蝸桿副的嚙合質量。但是這種修形方法在實際加工中很難控制。

馬元節[12]對標準齒輪采用冪函數的齒廓修形方法,結果表明:可以有效降低齒面接觸區域的最大Mises 應力,提高車用變速器齒輪嚙合傳動的平穩性。但是這種修形方法較為復雜,不方便推廣。

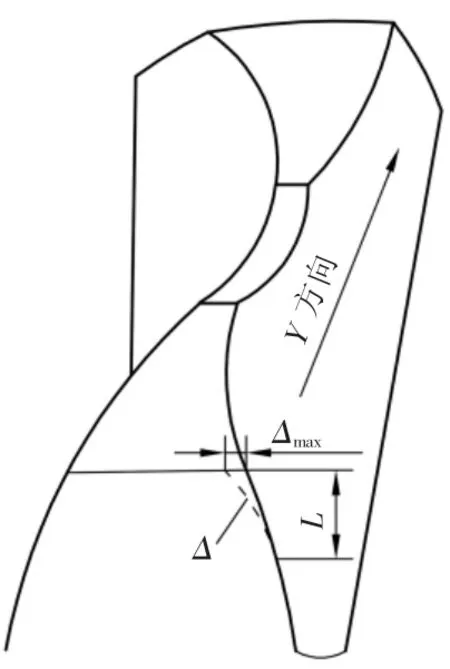

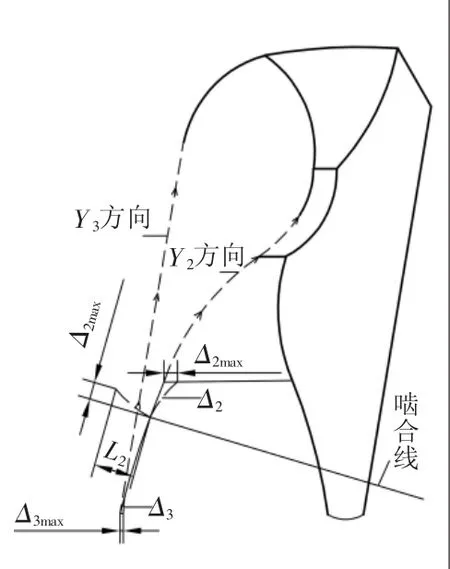

為此開展對尼曼蝸輪齒面修形的研究,從潤滑和經濟兩個角度考慮,在蝸輪齒頂和齒根進行齒廓修形。如圖1所示,齒廓修形的三大基本要素分別為最大修形量Δmax、修形長度L與修形曲線Δ[13]。

圖1 齒廓修形三要素

1 應用尼曼蝸輪副的主要參數和修形前的三維模型

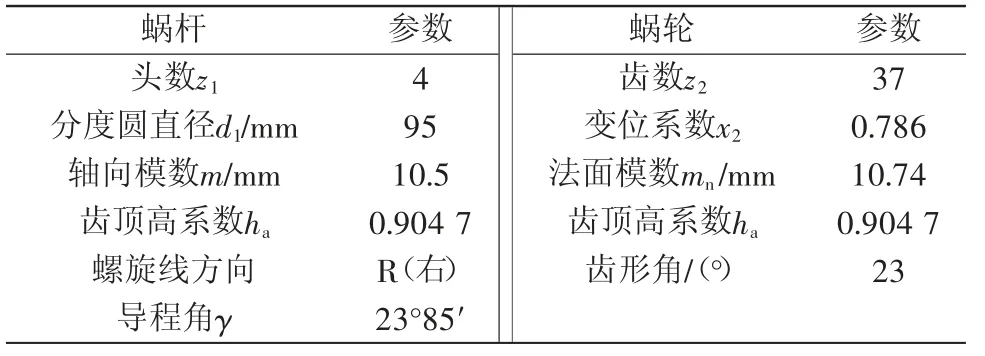

1.1 應用尼曼蝸輪副的主要參數

現根據國內某廠生產的一款四頭右旋尼曼蝸輪副進行研究,采用L~CKE/P320極壓型蝸輪蝸桿油,潤滑方式為噴油潤滑,噴油潤滑裝置對準蝸輪蝸桿嚙合的位置,蝸輪蝸桿嚙合部位在齒面中部稍偏蝸桿旋出方向。

蝸輪采用的是錫青銅(ZQSn10-1)材料,材料硬度>100 HB;蝸桿采用的是滲碳鋼材料。齒部滲碳淬火,回火后有效硬化層深為1.4~2.0 mm,齒面硬度為58~62 HRC,芯部硬度為30~42 HRC。其他部分全部車滲碳層,單邊留余量5 mm,保證硬度為230~260 HB。蝸輪蝸桿副主要參數如表1所示,中心距為250 mm。

表1 尼曼蝸輪副主要參數

1.2 尼曼蝸輪副三維模型

本文根據UG12.0建立了某四頭右旋尼曼蝸輪副三維修形模型,如圖2所示。

圖2 尼曼蝸輪副

1.3 蝸輪齒面接觸區

利用ANSYS對建立的蝸輪三維模型進行動態接觸分析,蝸輪、蝸桿的旋轉中心分別采用剛性梁單元與內孔表面節點相連[14]。在蝸桿中心節點施加動態旋轉位移,蝸輪旋轉中心施加阻力矩,利用APDL語言對分析結果進行后處理,可得蝸輪齒面接觸區,如圖3所示。

圖3 齒面接觸區

2 尼曼蝸輪齒面修形結構設計

2.1 動壓油膜形成的必要條件

1)相對滑動的蝸輪蝸桿表面間必須形成收斂的楔形間隙;

2)被油膜分開的蝸輪蝸桿表面必須有足夠的相對滑動速度,其運動方向必須使潤滑油由大口流進,從小口流出;

3)潤滑油必須有一定的黏度[15]。

2.2 齒面修形設計

最大修形量Δmax采用日本歌川公式計算,該公式中最大修形量與齒輪副的法面模數成線性相關[16],計算公式為

式中,mn為齒輪副的法面模數,mm。

修形長度L也采用日本歌川公式計算,該公式中修形長度L與齒輪副的法面模數成線性相關,計算公式為

式中:mn為齒輪副的法面模數,mm。

修形曲線Δ使用目前國際上被廣泛使用的修形曲線公式確定, 計算公式為

式中:Δmax為端面齒廓法向最大修形量,mm;x為齒廓修形區內的點沿嚙合線度量的相對距離,原點為齒廓修形起點,mm;L為嚙合線上度量的修形長度,mm;Δ為嚙合線上度量相對距離為x的點對應的端面齒廓法向修形量;b為指數,通常取1.0~2.0。

李潤方[17]推薦輕載齒輪副b=2.0,其余工況下齒輪副b=1.35,對于載荷變化較大的齒輪副,也推薦采用b=2.0。本文b取2.0。

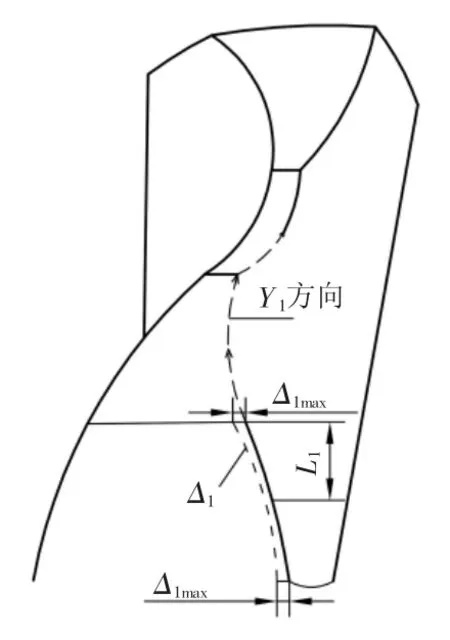

Y方向的修形:修形方向是沿著齒頂邊線和齒底邊線修形;齒廓修形的數據根據尼曼蝸輪副的參數確定。

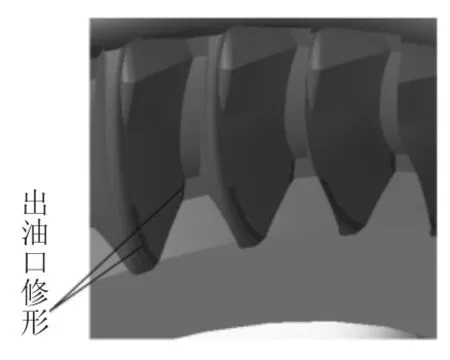

根據蝸輪齒面接觸區的位置和動壓油膜形成的條件,對蝸輪進油口齒廓進行全齒廓修形(如圖4),對蝸輪出油口齒廓進行齒頂和齒根局部修形(如圖5)。

圖4 進油口齒廓修形參數

圖5 出油口齒廓修形參數

2.2.1 進油口齒面修形

最大修形量Δ1max:據公式Δ1max=0.02mn=0.02×10.74=0.2148 mm。

修形長度L1:根據蝸輪參數,取齒頂到齒根的相對距離, L1取15 mm。

修形曲線Δ1據公式,修形曲線為拋物線。x1的取值范圍為0~L1,即0~15 mm。

Y1方向的修形:修形方向是沿著齒頂邊線修形;修形長度是在修形末端保留全齒長。

2.2.2 出油口齒面修形

齒輪在傳動過程中,各對輪齒的接觸點總是落在兩基圓的內公切線上,由于各對輪齒的所有接觸點在嚙合過程中總是沿著這條內公切線一點一點地依次前進,嚙合線位置如圖6所示。

1)齒頂修形參數。

齒頂最大修形量Δ2max=0.02 mn=0.02×10.74= 0.2148 mm。

齒頂修形長 度 L2=0.65mn= 0.65×10.74 = 6.981 mm;在CAD軟件中,測量圖6中嚙合線在齒廓上的點與齒頂的相對距離L2,L2長度為6.2 mm。根據這兩種方法得到的結果,并結合對出油口齒廓進行短修形,L2取3 mm。

Y2方向的修形:修形方向是沿著齒頂邊線修形;修形長度是在修形末端保留1/2全齒長。

2)齒根修形參數。

齒根最大修形量Δ3max=0.02mn=0.02×10.74=0.2148 mm。

齒根修形長度L3:根據齒面接觸區位置,L3取3 mm。

Y3方向的修形:修形方向是沿著齒底邊線修形;修形長度是在修形末端保留2/3全齒長。

3 修形前后的尼曼蝸輪副三維建模

本文根據UG12.0和SolidWorks2016建立了某四頭右旋尼曼蝸輪副三維修形模型。

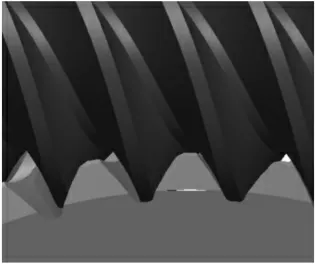

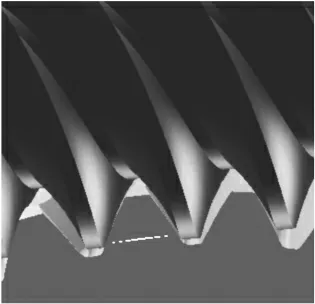

觀察圖9、圖10可以發現齒廓修形位置是在非齒面接觸區的位置。由圖7、圖8對比很容易發現,通過修形,潤滑油能更好地進入,更容易在蝸輪齒面形成穩定的動壓油膜,這樣在重載運行時就可以有效地提高使用壽命。

圖7 修形前的尼曼蝸輪副

圖8 修形后的尼曼蝸輪副

圖9 進油口齒廓修形

圖10 出油口齒廓修形

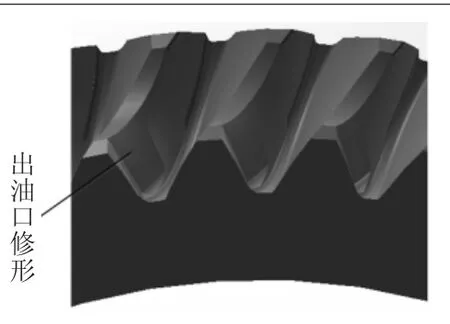

4 應用效果

將修形后的蝸輪蝸桿傳動應用于德州賽德減速機有限公司、山東尼曼傳動機械有限公司和江蘇省金象傳動設備股份有限公司等公司生產的冶金減速器裝備中,如圖11所示。通過這些公司一段時間的試用之后,得到良好的反饋:1)修形后的尼曼蝸輪副使用壽命平均提高了10%;2)修形后的尼曼蝸輪副減少了輪齒在嚙入嚙出時產生的干涉;3)修形后的尼曼蝸輪副傳動時表面溫度下降了5 ℃左右;4)修形后的尼曼蝸輪副的潤滑性能得到了很大提高。

圖11 加工修形后的蝸輪

5 結語

為了提高尼曼蝸輪副的使用壽命,采用精確修形和數字建模技術,提出了一種新的蝸輪齒廓修形的方法;并且將修形后的蝸輪蝸桿傳動應用于德州賽德減速機有限公司、山東尼曼傳動機械有限公司和江蘇省金象傳動設備股份有限公司等生產的減速器裝備中,這些公司應用之后反映良好,進一步驗證了設計的可行性和正確性。