土壓平衡盾構出渣溫度實時監測系統設計與應用

孫 恒, 楊 擎, 黃新淼, *, 李杰華, 張 赟

(1. 中交第二航務工程局有限公司, 湖北 武漢 430040; 2. 交通運輸行業交通基礎設施智能制造技術研發中心, 湖北 武漢 430040; 3. 長大橋梁建設施工技術交通行業重點實驗室, 湖北 武漢 430040)

0 引言

目前,我國城市軌道交通行業仍然呈大規模快速發展趨勢,開通運營的地鐵線路逐年遞增。截至2022年底,地鐵開通運營總里程達到10 078 km[1]。盾構法隧道施工技術也在此期間得到了大力發展[2]。但刀盤結泥餅一直是盾構施工中的重大難題之一,且目前尚無徹底解決刀盤結泥餅的技術方法[3]。泥餅形成的因素眾多,目前大致可總結為3類[4]: 工程地質條件因素、盾構刀盤設計因素和日常掘進管理因素。工程中所使用的盾構大多采用面板式刀盤,中心開口率低,為泥餅的形成提供了有利空間,尤其在強風化泥巖、泥質粉砂巖等黏土地層中更易結泥餅。泥餅的存在會造成刀盤刀具溫度上升,轉矩、推力增大,掘進速度降低; 進一步地,隨著溫度上升,又會加速渣土干結,促進泥餅產生,如此往復形成惡性循環[5]。

針對刀盤結泥餅難題,部分學者從盾構刀盤設計方面入手[6-7],采取增大刀盤開口率、優化刀具配置、增加刀盤沖刷口等措施,以期降低結泥餅的概率。另有學者從泥餅特性入手[8-12],采用室內試驗或現場試驗等方法,對泥餅固結原因、泥餅崩解特性等開展相關研究,并對分散劑、改良劑等進行優化改進,以期在泥餅治理方面有所突破。泥餅形成后的顯著特點是刀盤刀具溫度升高[13],部分學者針對這一特點自主設計監測系統,以期能實時監測刀盤刀具結泥餅情況。例如: 房中玉[14]建立的大直徑泥水盾構常壓刀盤溫度在線監測系統,能夠實時監測刀盤溫度變化,但傳感器系統安裝于刀盤背后,不便于供電及維修; 李東利等[15]設計的土艙可視化實時監測系統,通過攝像機實時監測土艙的情況,但缺少對艙內溫度的監測; 孫志洪等[16]設計的滾刀磨損無線實時監測系統,可對滾刀的磨損量及溫度進行實時監測,但其僅適用于滾刀,且傳感器系統安裝在刀具上,供電及維修存在問題; 龔秋明等[17]設計的一套刀盤狀態實時監測系統也可對刀盤溫度進行實時監測,但其通訊總線是通過滑環引出盾體隔板的,安裝難度較大,且維修困難; 吳遁[18]設計的盾構切刀磨損與溫度在線監測系統可對切刀的溫度進行監測,但其需要在切刀上開設通孔,傳感器安裝難度較大,且持續監測能力受電池電量的影響。

分析目前研究現狀可以發現: 1)刀盤刀具作為與前方巖土體接觸的第一道關卡,大多數學者更傾向于直接監測刀盤刀具溫度的變化,但存在傳感器安裝難度大、信息失真、系統易損且維修難、持續供電難等問題。2)大多數工程中對于溫度的監測僅是作為磨損監測的一個補充項目,對其的重視程度弱于磨損、壓力等其他參數。3)工程中忽視了對土壓平衡盾構刀盤前方渣土的溫度監測。刀盤切削下來的渣土首先進入土艙,然后通過螺旋輸送機排出,最后通過皮帶輸送機運送到渣土車上,這3個環節的渣土溫度可反映出刀盤前方渣土的溫度變化。傳統方式為人工測量渣土斗內溫度,測量誤差大,且費時費力,目前鮮有關于渣土溫度監測系統的研究應用。

為彌補現有研究的不足,本文設計了一套土壓平衡盾構出渣溫度實時監測系統,并在深圳地鐵6號線支線某工程中進行應用,驗證了系統的可靠性。

1 總體設計

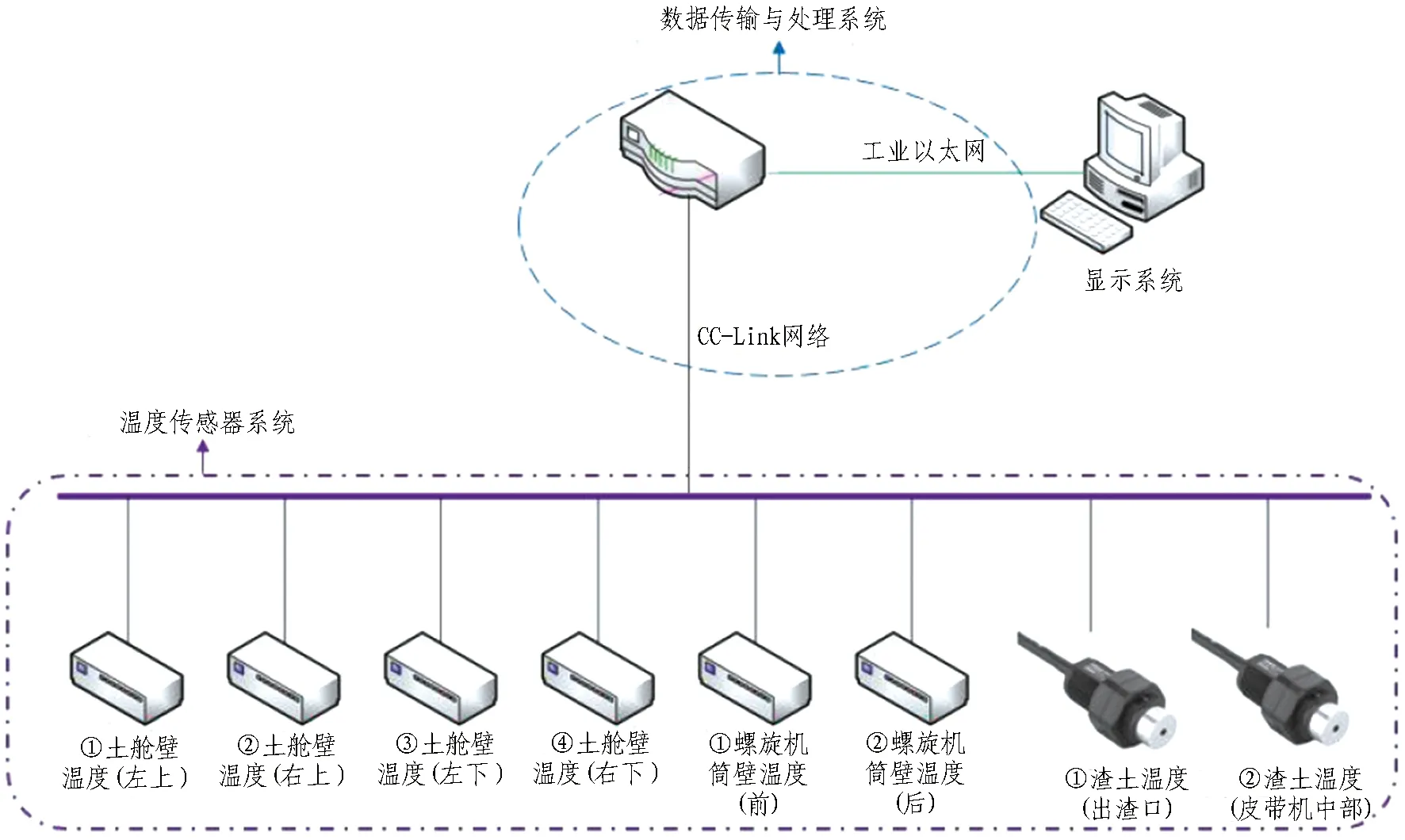

土壓平衡盾構出渣溫度實時監測系統由溫度傳感器系統、數據傳輸與處理系統、顯示系統3個部分組成,如圖1所示。

圖1 土壓平衡盾構出渣溫度實時監測系統組成

傳感器系統安裝在土艙壁、螺旋機筒壁、出渣口和皮帶機中部4個位置。將溫度傳感器布設在這4個位置的優勢為: 1)溫度傳感器均位于盾構內部,便于線路安裝及設備檢修; 2)與渣土接觸緊密 ,能夠真實反映渣土溫度; 3)將溫度傳感器分散布置,相較于傳統的集中安裝方式,可避免造成某一處監測數據過高或過低。

數據傳輸采用CC-Link(control &communication link)網絡通訊,通過CC-Link專用電纜將三菱及其合作廠家分散的I/O模塊及特殊功能模塊等鏈接起來,并通過PLC的CPU來控制這些相應模塊的分布式現場總線系統。與傳統電纜相比,CC-Link電纜的抗干擾能力較強,數據傳輸更為可靠,適用于本系統分散布置的溫度傳感器系統。

處理系統采用三菱A/D模塊,一方面與CC-Link相連,使其具有更高效的數據傳輸速率; 另一方面與盾構的控制系統相匹配,能夠支持DC24 V、4~20 mA的模擬量輸入,將模擬量信號轉換為數字信號后傳輸到盾構CPU中,可在司機操作室界面中顯示。顯示系統內接于盾構操作室的PLC操作界面上,其主要作用是數據校驗、顯示與存儲。與傳統監測系統需要額外設置帶監控軟件平臺的筆記本電腦相比,其具備實時監測、查閱便捷等優點。

2 分部設計

2.1 傳感器系統安裝

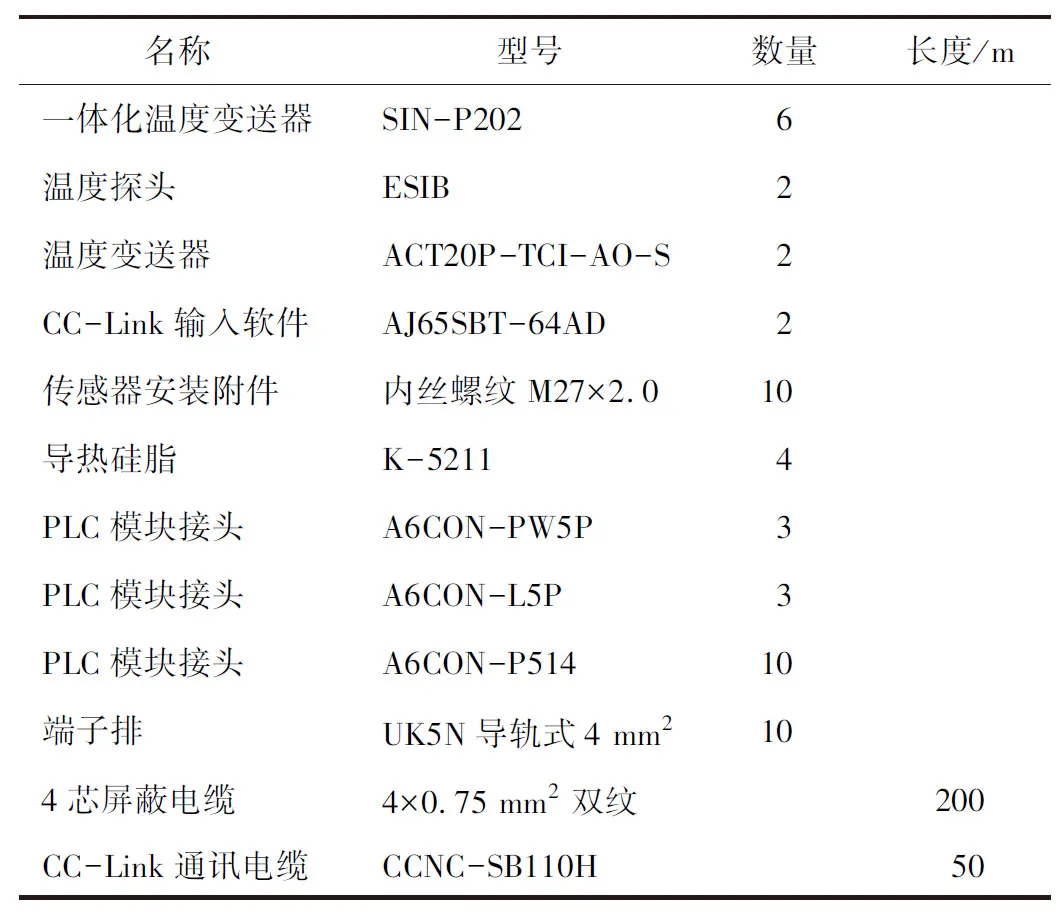

傳感器安裝是第1道工序。傳感器及相關線路的元件清單如表1所示。土艙壁、螺旋機筒壁的溫度傳感器采用一體化溫度變送器,其安裝螺紋規格為M27×2.0。為了不影響原有結構的整體性,傳感器插入深度控制在10 mm。提前在土艙壁、螺旋機筒壁上不影響結構功能處氣刨焊出安裝定位孔,以便一體化溫度變送器快速安裝在相應位置,且需遵循“三不”原則,即“互不干擾、不影響施工、不易受損”。

表1 電控元件清單

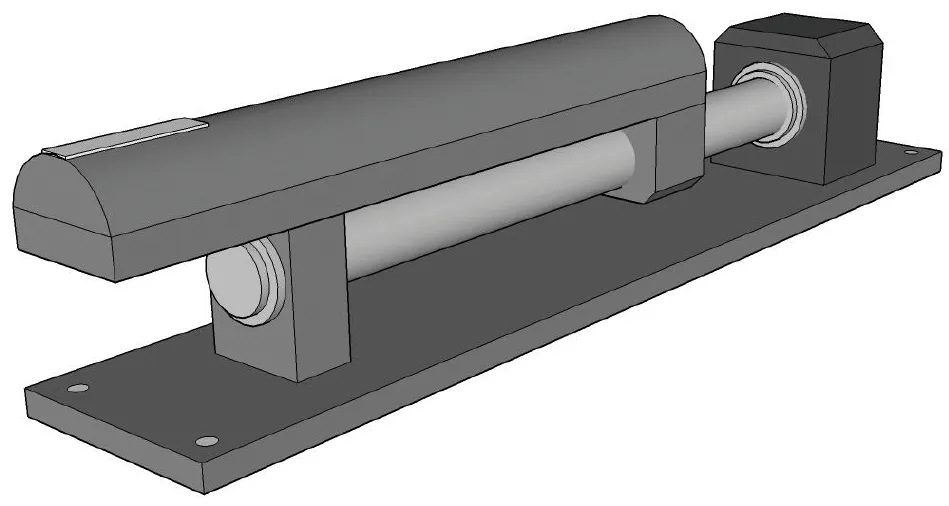

出渣口和皮帶機中部由于位置較為特殊,這2處的溫度傳感器采用非接觸式溫度探頭+溫度變送器組合設計方式。皮帶機中部的溫度探頭可安裝在臺車桁架上。對于出渣口位置的溫度傳感器,為了防止渣土排出的壓力影響其測量精度和使用壽命,需要進行針對性設計。

在出渣口外側壁上設計支架,將溫度傳感器設置在支架的端部,并在出渣口外側壁緊貼支架端部的位置設置孔洞,目的是使支架能夠從該孔中插入到出渣口內部。為了實現支架的自由伸縮,在支架另一端裝有電機驅動螺桿帶動支架伸縮。為了防止檢測時上部渣土沖擊壓力過大毀壞支架,將支架上半斷面設置為半圓狀,可起到較好的導流作用,延長傳感器使用壽命。出渣口支架示意如圖2所示。

圖2 出渣口支架示意圖

2.2 發射與接收裝置安裝

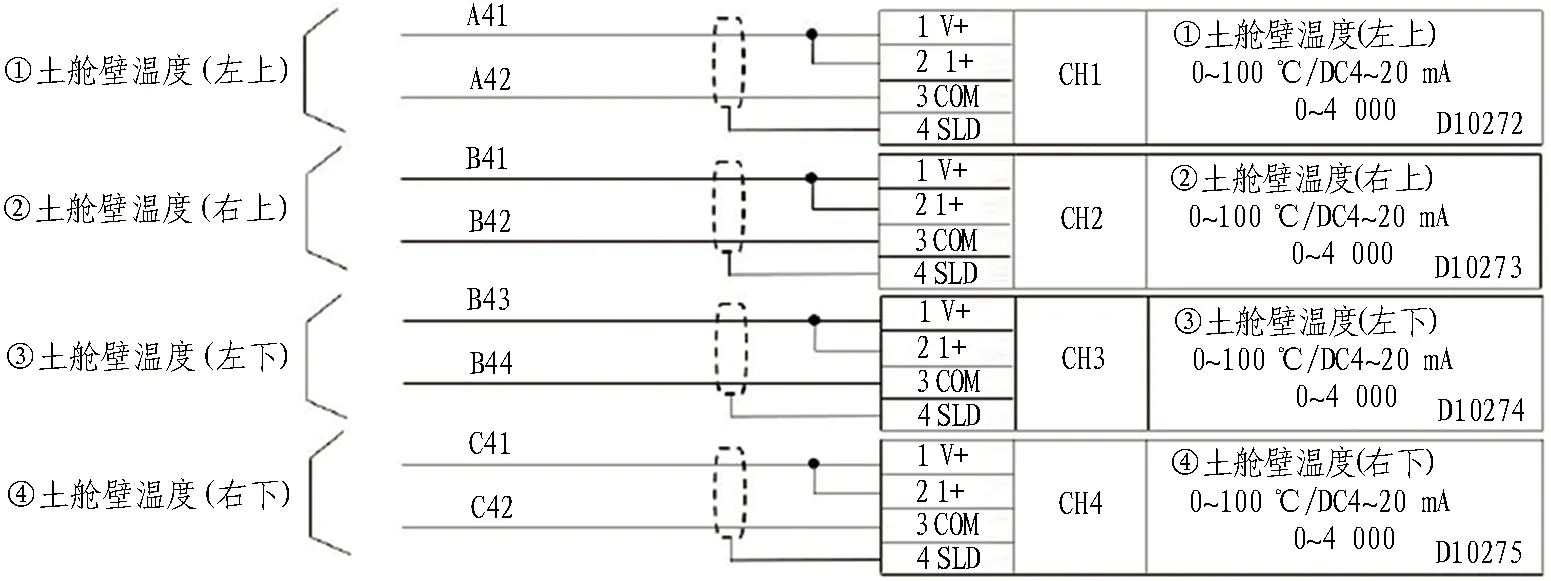

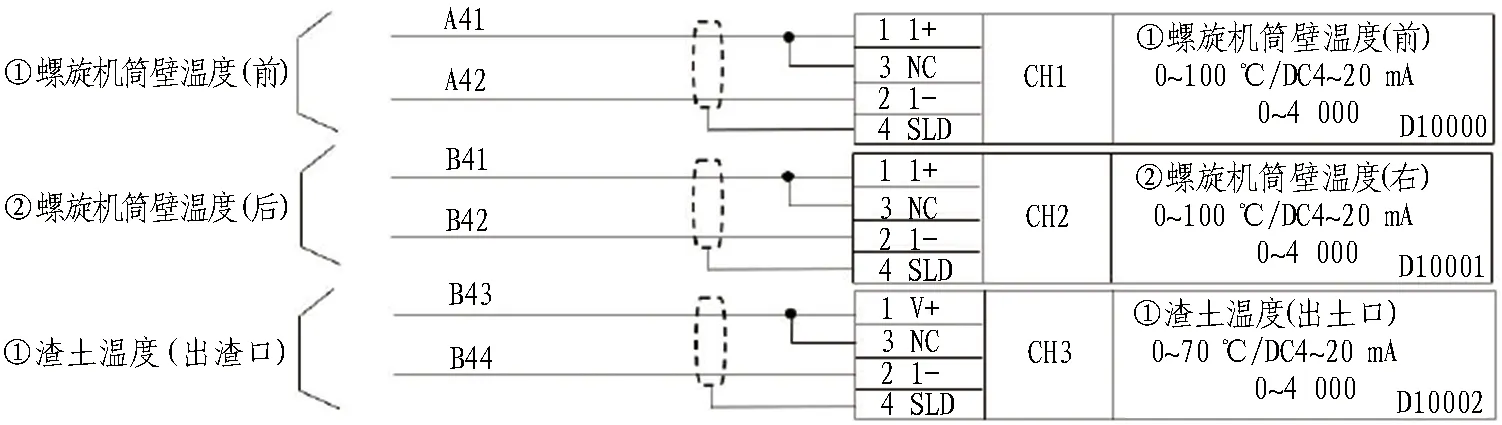

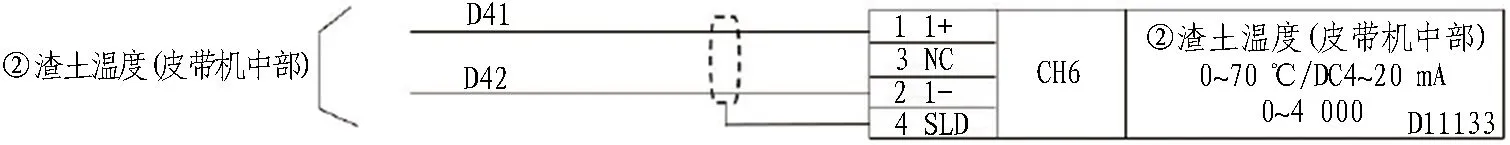

在傳感器安裝布置完成之后,需要對信號的發射與接收裝置進行設計安裝,其布設位置分為3處。第1處為土艙壁,采用新增CC-Link實現現場通訊,遠程分布式I/O控制,實現I/O點在控制對象附近,有利于設備故障的排查處理,土艙壁信號輸入如圖3所示。第2處為螺旋機筒壁,包含螺旋機筒壁和出渣口處的傳感器信號發射與接收,根據就近控制原則,采用內接于拼裝平臺控制柜內的CCL104實現現場通訊,CH1—CH3作為備用輸入點,具體如圖4所示。第3處為皮帶機中部,采用臺車JB控制箱內的CCL224實現現場通訊,CH6作為備用輸入點,具體如圖5所示。將CC-Link遠程I/O模擬量輸入到司機室副室的電氣箱內模塊AJ65BT-64AD,完成數據傳送。數據接收則采用三菱A/D模塊與盾構的控制系統相匹配,能夠支持DC24 V、4~20 mA的模擬量輸入,將模擬量信號轉換為數字信號后傳輸到盾構三菱CPU中,使其在盾構操作室屏幕上顯示。

圖3 土艙壁信號輸入圖

圖4 螺旋機筒壁和出渣口信號輸入圖

圖5 皮帶機中部信號輸入圖

2.3 操作顯示界面

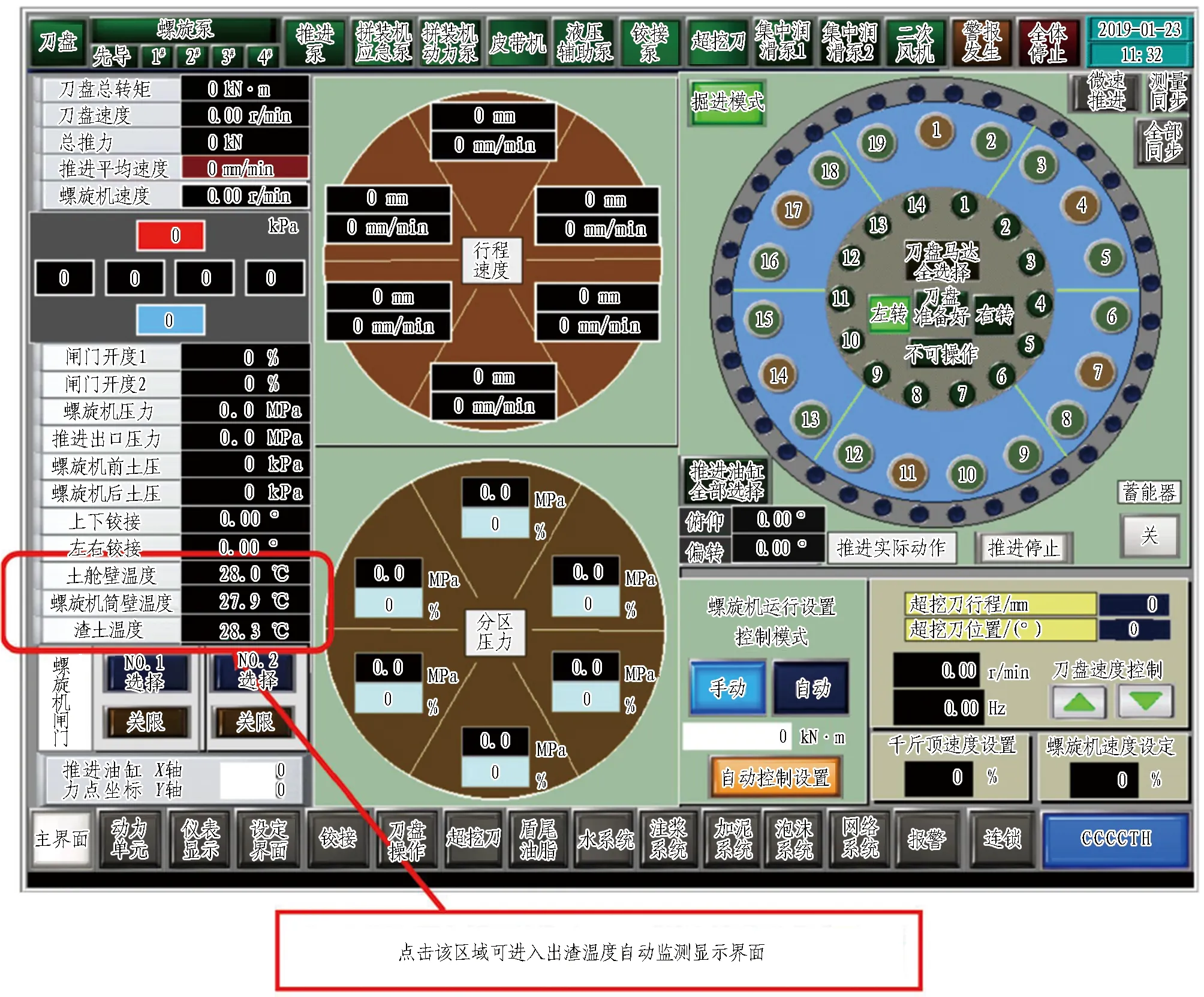

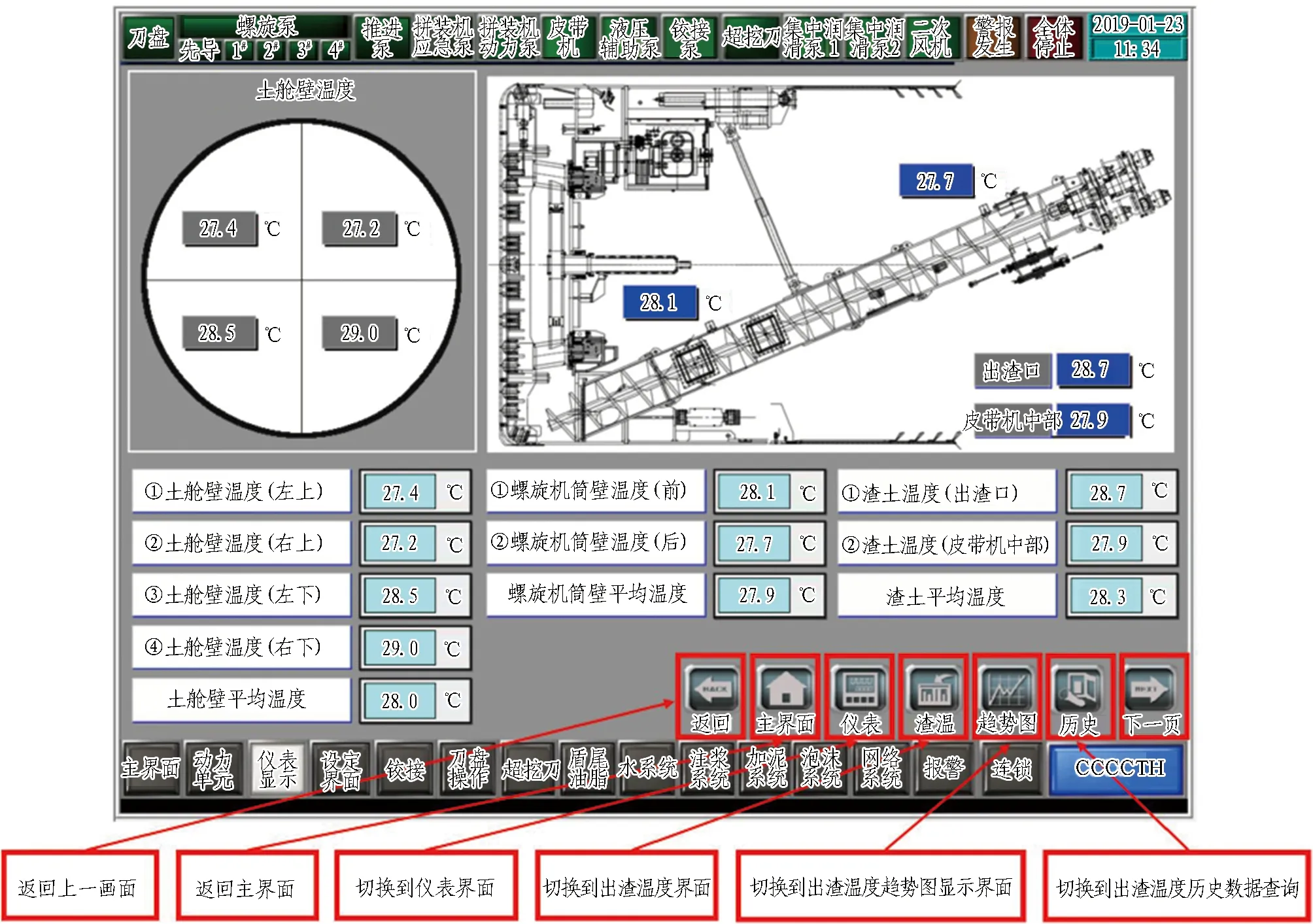

采集到的各個測點的數據會以不同傳感器位置為編號索引按時間順序存入數據庫中。顯示系統內接于盾構操作室的操作界面上,在正常工作時,出渣溫度顯示系統會作為操作界面的一個小模塊,顯示在左下角,如圖6所示。盾構司機可以點擊該區域進入出渣溫度自動監測顯示界面,實時查看各個監測點位溫度的變化。

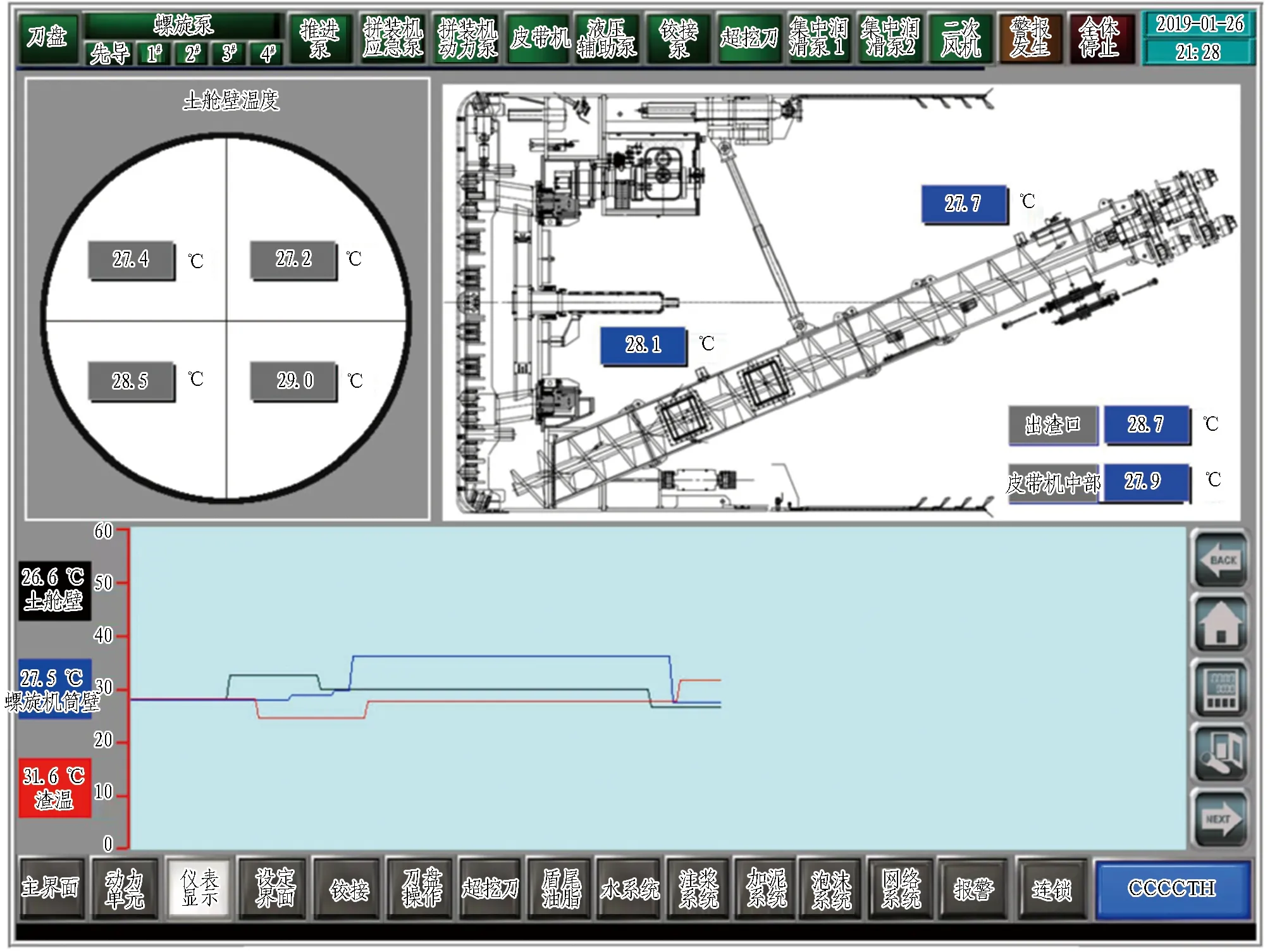

在進入出渣溫度自動監測顯示界面后,會顯示出4個測點的實時溫度,對土艙壁、螺旋機筒壁以及出渣口和皮帶機中部的平均溫度進行計算并顯示,具體如圖7所示。當需要查看各個測點的歷史溫度數據或歷史溫度變化曲線時,可以點擊圖標切換到出渣溫度趨勢圖顯示界面(如圖8所示)或者在出渣溫度歷史數據查詢中進行查看。

在進入出渣溫度趨勢圖顯示界面后,整個顯示界面的下半部分會出現折線圖,在顯示界面左下部會出現不同測點的平均溫度選擇模塊,可選擇整體平均溫度進行顯示,也可選擇任一測點的實時溫度進行單獨顯示,同時儲存歷史溫度數據,便于統計分析。

3 現場應用

3.1 工程概況

深圳地鐵6號線支線某區間全長1 172.203 m,線路埋深為8.9~22.5 m,采用1臺復合式土壓平衡盾構掘進。

區間左線在里程ZDK1+775.000處下穿大陂河,大陂河為天然河道,河堤無深基礎,與隧道豎向凈距最小約6.52 m,埋深6.0~7.5 m。

3.2 水文地質情況

隧道主要穿越地層為〈3-3〉中砂、〈3-4〉礫砂、〈3-8〉粉質黏土(硬塑)、〈6-2〉砂質黏性土、〈9-1〉全風化混合花崗巖、〈9-2-1〉強風化混合花崗巖(土狀)、〈9-2-2〉強風化混合花崗巖(半巖半土狀)。

場地范圍內地表水較發育,主要受大陂河影響,該河流支流溝汊較多,呈樹枝狀發育,蜿蜒曲折。

3.3 數據驗證

為了驗證該監測系統的可行性,在始發后將其安裝于左線盾構上,用于首次應用調試。安裝完畢后與實際人工測量結果比對進行,觀察界面顯示值與人工測量值之間的誤差。當人工測量值與各個溫度傳感器的界面顯示值差距在0.5 ℃以內時,可認定該監測系統數據具有真實性和可行性。

圖6 盾構操作系統界面

圖7 出渣溫度監測系統主界面

圖8 出渣溫度趨勢圖顯示界面

3.4 數據分析

在40 d的觀察期內,左線從第14環推進至第133環,期間無異常情況發生。通過觀察這120環內的監測數據變化,可以得到不同點位的溫度差異性。

3.4.1 土艙壁溫度

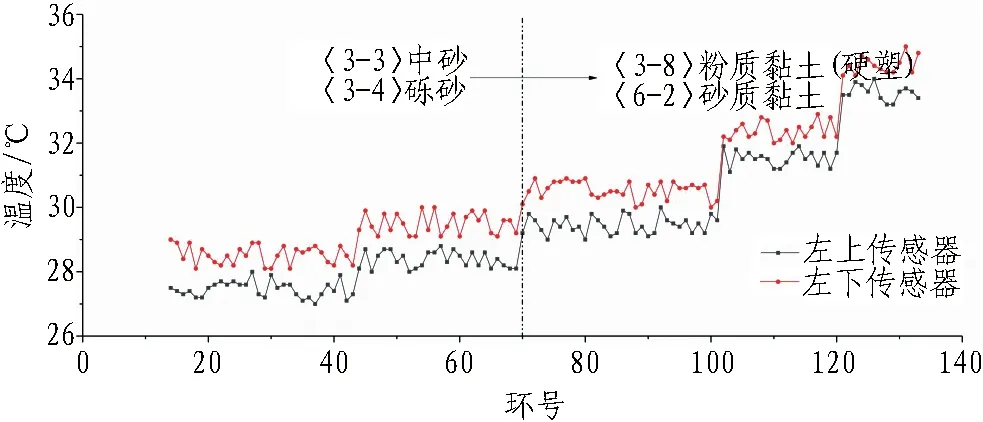

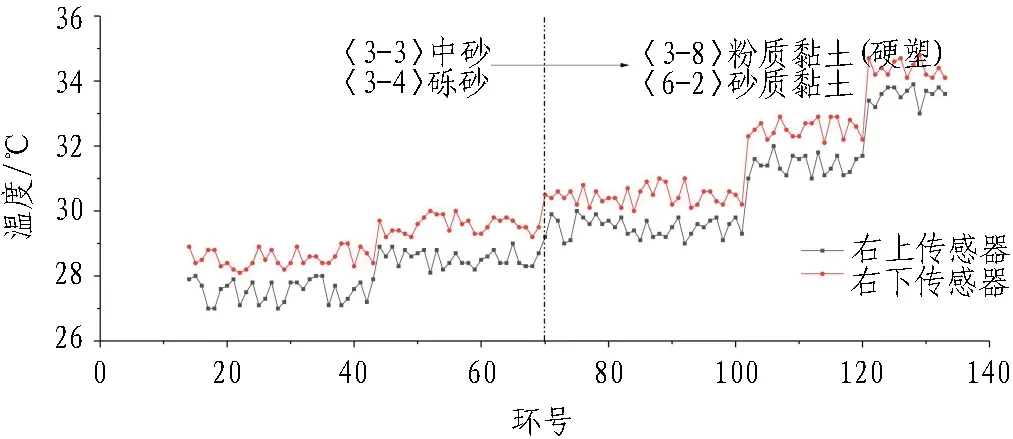

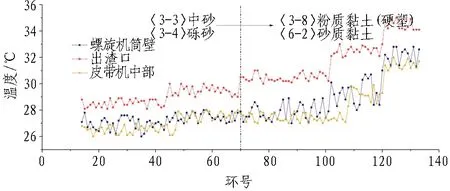

將土艙左壁傳感器和右壁傳感器監測得到的數據分別繪制成折線圖,如圖9所示。由圖中可以看出:

1)土艙壁4處傳感器的溫度變化規律相同,但下部溫度普遍高于上部溫度1 ℃左右,原因主要是土艙內的渣土在多數情況下未完全充滿于土艙內,且易聚集在土艙下部螺旋出土口處。

2)隨著環號的不斷增加,溫度呈上升趨勢,這主要是地層變化引起的。始發階段盾構主要位于〈3-3〉中砂、〈3-4〉礫砂層,在70環后逐漸過渡到〈3-8〉粉質黏土(硬塑)、〈6-2〉砂質黏土層中。由于從砂性地層過渡到黏土地層時,現場渣土改良措施未及時調整,導致進入黏土地層后出現出渣溫度升高的情況。

3.4.2 其他點位溫度

將螺旋機筒壁、出渣口和皮帶機中部的傳感器監測數據分別繪制成折線圖,如圖10所示。由圖可以看出,出渣口的溫度最高,螺旋機筒壁和皮帶機中部的溫度差別不大,皮帶機中部的渣土溫度略低于螺旋機筒壁處的渣土溫度。這是由于螺旋機筒壁有一定的厚度,對于熱的傳導有一定影響; 且渣土傳遞到皮帶機中部又會因為外界環境的影響而損耗掉一部分熱量。

(a) 土艙左壁

(b) 土艙右壁

3.5 監測數據異常情況分析

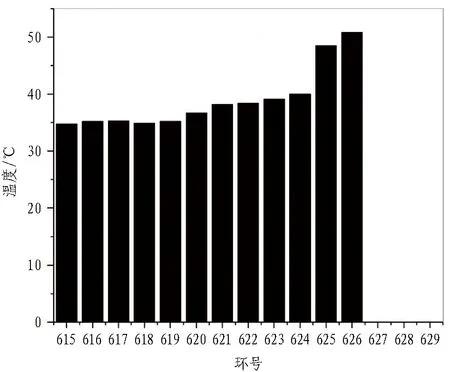

在整個監測過程中,出現過1次監測數據異常問題。在625環開始后監測溫度開始逐漸上升(如圖11所示),且推進轉矩開始增加,瞬時轉矩達到4 215 kN·m; 掘進至626環后半環時監測溫度達到50.2 ℃,推力為26 000 kN以上,瞬時轉矩達到5 124 kN·m。在此期間,通過監測左線地表沉降發現大陂河堤4個監測點的累計值和變化速率均達到紅色預警,ZDB95監測斷面(626環位置)對應的河堤處出現小面積塌陷,塌陷面積為3~5 m2。

圖10 螺旋機筒壁、出渣口和皮帶機中部傳感器監測溫度折線圖

圖11 掘進過程中每環最高溫度

在發生險情后,項目部立即停止施工,并采取措施從地面進行注漿加固處理,在符合開艙條件后開艙查驗刀盤,查驗刀盤現場如圖12所示。從圖中可以看出,刀盤刀具結泥餅現象嚴重,刀箱被渣土完全遮擋,其中3把滾刀磨損較為嚴重,1把滾刀刀圈被磨完、1把滾刀刀齒被磨完、1把滾刀連續掉齒5顆。

(a) (b)

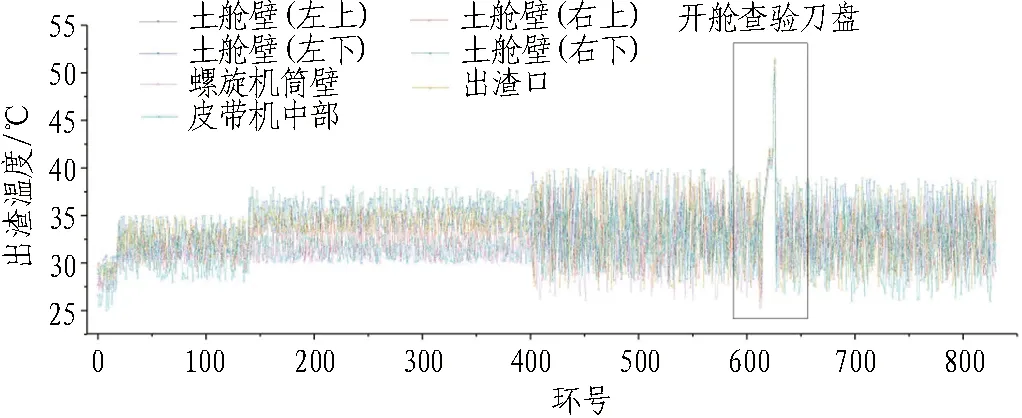

3.6 評判標準

全線盾構出渣溫度監測結果如圖13所示。由此可以得出黏土地層和全風化巖層中根據出渣溫度評判土壓平衡盾構掘進是否正常的標準(此處所指的出渣溫度主要以土艙下壁顯示溫度為主,其余部位顯示溫度作為驗證),即當出渣溫度<35 ℃時,屬于正常范圍;當出渣溫度為35~45 ℃時,屬于警戒范圍,需要及時調整掘進參數或渣土改良措施;當出渣溫度>45 ℃,且通過上述措施無法明顯降低出渣溫度時,應考慮刀盤刀具是否結泥餅,需選擇合適位置進行開艙檢查。對于其他地層的評判標準,可通過后續該系統的應用進一步總結。

圖13 全線盾構出渣溫度監測結果

4 結論與展望

將自主研發設計的一套土壓平衡盾構出渣溫度實時監測系統應用于深圳地鐵6號線支線某工程中,驗證了系統的可行性,并對全線監測數據進行分析,得到了黏土地層和全風化巖層中根據出渣溫度評判土壓平衡盾構掘進是否正常的標準,研究的主要結論如下。

1)在土艙壁布置的4個監測點位中,下部監測點位的溫度普遍高于上部點位。

2)整個監測布置點中,土艙壁和出渣口的溫度普遍高于螺旋機筒壁和皮帶機中部的溫度。

3)土艙下壁溫度>土艙上壁溫度>出渣口溫度>螺旋機筒壁溫度>皮帶機中部溫度。當部分監測點數據出現異常或歸零時,可參考其他監測點進行綜合判斷,并及時檢查線路或更換傳感器。

4)黏土地層和全風化巖層中根據出渣溫度評判土壓平衡盾構掘進是否正常的標準為: 當出渣溫度<35 ℃時,屬于正常范圍; 當出渣溫度為35~45 ℃時,屬于警戒范圍;當出渣溫度>45 ℃時,屬于異常范圍,應結合轉矩、推力、掘進速度的變化綜合判斷刀盤刀具是否結泥餅。

本文設計的出渣溫度實時監測系統在應用過程中也存在一些不足,例如需要人為控制系統的啟停,還未做到與盾構掘進和停機相結合,因此后續研究中考慮植入相應程序做到與盾構掘進相匹配。目前,該系統僅應用于1個工程,且未設置報警系統,后續將系統推廣應用于不同地層中,通過將不同地層參數值、不同程度的警戒值輸入本系統,建立判斷刀盤結泥餅程度大小的故障診斷模型,并開發智能控制報警裝置,不斷完善土壓平衡盾構出渣溫度實時監測系統。