基于數字孿生的馬鈴薯收獲期損傷監測系統

郭博健,魏霖靜

(甘肅農業大學 信息科學技術學院,甘肅 蘭州 730070)

0 引言

馬鈴薯在全世界有150 多個國家和地區種植,是人們傳統的主糧作物之一。2015年馬鈴薯主糧化發展戰略研討會將其確定為繼水稻、小麥和玉米后的世界第四大主糧[1]。截至2020 年,我國馬鈴薯種植面積約為5.6×106hm2,鮮薯產量約1.23×1011kg,面積和產量均占全球1/4 左右,已經成為馬鈴薯生產第一大國[2]。

馬鈴薯種植成功與否,收獲是重要環節之一。按照工序步驟,可將馬鈴薯收獲簡單劃分為收獲、運輸、清洗、分級4個動作,每個動作環節均存在對馬鈴薯塊莖造成潛在損傷的因素。現階段,國內馬鈴薯機械化收獲普遍以分段式收獲為主,多利用拖曳式或自走式的中小型馬鈴薯挖掘機,會使馬鈴薯在薯土分離裝置篩面上反復跳躍拋送、翻滾和前后移動,導致其表面發生碰撞、摩擦、剮蹭;運輸環節馬鈴薯從運輸臂轉移到車輛,存在跌落沖擊的情況,運輸過程中也會發生碰撞擠壓;在清洗與機械化分級過程中,塊莖會長時間與機械裝置發生摩擦、碰撞等情況。綜上可知,一旦發生上述情況會造成馬鈴薯塊莖表皮破損、組織褐斑等問題,既影響了馬鈴薯的外觀、品質、儲存和銷售,也在一定程度上制約了馬鈴薯機械化收獲技術的快速發展。

以機械化收獲環節為例,農業部2015 年發布的《馬鈴薯收獲機質量評價技術規范》中,就對收獲機傷薯率和破皮率提出明確要求。具體的,性能指標總體要求馬鈴薯挖掘機不超過1.5%,馬鈴薯聯合收獲機不超過2%;破皮率性能指標總體要求馬鈴薯挖掘機不超過2%,馬鈴薯聯合收獲機不超過3%[3]。然而,在實際收獲時收獲機械的操作人員通常根據前年的數據與每個操作人員的直覺設置機器,因此每臺機器的生產率高度依賴操作人員的經驗,并未完全實現標準化,只有當收獲機械操作員事先接受過制造商提供的培訓,且具備豐富的實際操作經驗,并正確調試機器后,才有可能達到所需的低損傷高質量標準。

因此,傳統方式存在兩個明顯的缺陷:面對復雜的農業環境時,對操作人員綜合素質的要求較高,例如土壤環境、馬鈴薯品種發生變化時難以在短時間內確定機器調試參數;收獲環境變化與收獲機械調試間的關系往往僅根據經驗進行估算,缺乏實時數據反饋和以量化為導向的標準化指導,難以進行數據分析與總結,導致目前尚未形成標準化的操作規范。

1 相關研究

近年來,馬鈴薯在收獲環節的機械損傷問題已引起了國內學者的關注。張建華[4]通過分析馬鈴薯在不同速率下的擠壓損傷,提出馬鈴薯損傷分級方法。鄧偉剛[5]基于粘彈性碰撞理論和沖量定理分析,提出馬鈴薯碰撞接觸力的量化計算模型。郭世魯等[6]建立馬鈴薯機械碰撞模型并進行有限元分析,獲得了馬鈴薯在不同碰撞高度的極限應力值。與此同時,國外學者也進行了諸多實踐研究。Zahara 等[7]通過田間試驗統計、分析4 個品種馬鈴薯在收獲過程中5 個不同環節的損傷情況。Bentini 等[8]采用球狀儀器模擬馬鈴薯收獲過程中的碰撞沖擊信號,以研究馬鈴薯收獲機前進速度與土壤含水率對馬鈴薯造成損傷的影響。Alves 等[9]設計了一種基于物聯網的原型,以感知包括土壤濕度、空氣溫度和濕度在內的田間條件,并將其進行可視化展示。Skobelev 等[10]提出一種開發植物數字孿生體方法,通過一個模仿馬鈴薯生命周期的計算機模型與環境條件(天氣、土壤等)數據、活體植物進行同步。

綜上所述,目前圍繞馬鈴薯收獲期塊莖損傷的問題,相關研究仍存在以下不足:①圍繞馬鈴薯收獲期塊莖損傷的研究主要以室內試驗為主,主要集中在對不同品種、工況環境下的馬鈴薯力學進行特性試驗,分析馬鈴薯碰撞特性與其損傷之間的關系,僅僅是真實環境到實驗環境的單向模擬映射,研究成果主要側重于分析損傷機理,無法直接應用于收獲場景;②智慧農業不斷發展,提出了更實時、精確的監測數據采集與分析要求,農業收獲現場信息采集技術雖然已較為成熟,但在馬鈴薯塊莖收獲階段鮮有涉及,進一步的精細化農業需要掌握不同品種、機械、土壤條件下馬鈴薯塊莖收獲現場的實時數據,甚至能實時分析外力是否突破損傷臨界值;③傳統農業應用以表格、電子看板為代表的二維數據和圖形展示方式不夠直觀,展示信息量過少,無法直觀展示作物實時情況,難以呈現出后續可能拓展的數據收集與判斷系統成果。

2 數字孿生系統設計

數字孿生的本質是制造一個現實物體的數字等價物,即數字孿生體,它反映了現實物體在虛擬空間中的行為和狀態。數字孿生體的一個關鍵特征是它與物理實體實時相連,這種動態性質包括對現實生活中物體當前行為的表示,也可能包括對未來行為的模擬預測及對歷史行為的總結,還可能具備反過來影響物理實體的能力。以上連接通常使用傳感器的實時數據所建立。

為此,本文提出一種基于數字孿生設計思維的馬鈴薯塊莖數字孿生系統,用于處理與優化收獲期塊莖損傷問題。首先,制作真實馬鈴薯的仿真模型,在實際收獲場景中該模型緊挨馬鈴薯種植在田地里,收獲過程中收獲機拾起該模型將與馬鈴薯經歷相同的過程,使用各種傳感器實時傳輸、顯示真實狀況,尤其重點監測受到的沖擊和打擊。然后,將相應的數據實時傳輸至數字孿生體進行可視化展示,在收獲過程中根據當前條件調整機器參數設置,并及時進行后期總結分析,減少在收獲過程中因機械沖擊對馬鈴薯塊莖造成的損傷。

在技術路線層面,建立高保真塑料塊莖模型和物聯網傳感器、控制器完成監測和數據傳輸的方法,確定現有物聯網傳感器技術水平具備實現收獲期間馬鈴薯塊莖受力被實時監測的條件,并在實時數據驅動下建立高保真模型的數字孿生體同步運行模式,然后研究該數字孿生體的三維可視化和實時數據同步的關鍵實現技術,最后設計并開發整套馬鈴薯塊莖收獲階段的數字孿生系統。

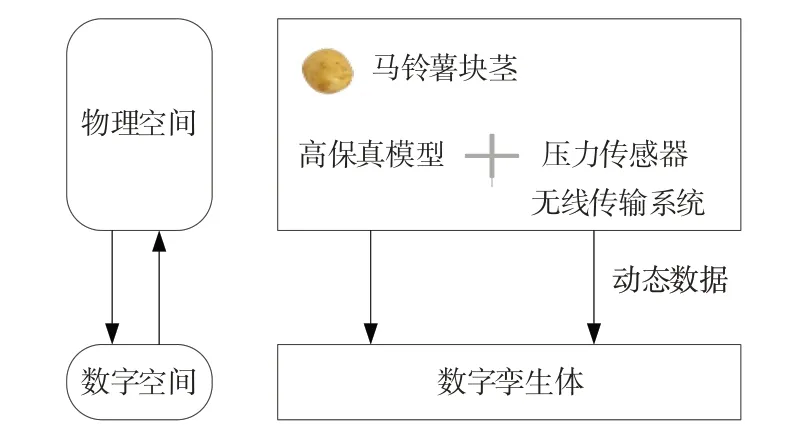

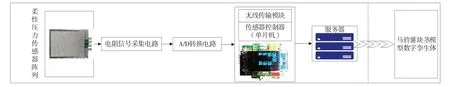

馬鈴薯塊莖數字孿生系統框架包括物理空間和數字空間兩部分,如圖1所示。其中,物理空間主要為馬鈴薯塊莖和物聯網傳感設備。為了適應在真實場景中的應用要求,通過制作重量、大小與真實馬鈴薯塊莖相當的高保真塑料模型,并在表面配備物聯網傳感系統,通過壓力傳感器檢測碰撞沖擊力度,將相應的受力位置、外力值等動態感知數據通過無線系統進行傳輸。數字空間主要構成馬鈴薯塊莖高保真模型的數字孿生體,高保真模型通過接收實時壓力動態感知數據,為該數字孿生體提供數據支撐,并在三維數字孿生體中直觀呈現結果。因此,數字模型馬鈴薯代表了真實馬鈴薯在收獲期間的數字孿生體,數字空間還能比較分析實時映射的受力數據與前期研究的馬鈴薯表皮破損受力平均值,設定臨界值彈窗預警等操作,將結果傳遞至農民或機械操作人員,指導其調整收獲機械。

Fig.1 Digital twin framework design圖1 數字孿生框架設計

3 物理空間模型構建與實現

3.1 高仿真模型構建

高仿真塑料模型以甘肅地區廣泛種植的隴薯7 號為藍本制作。隴薯7 號馬鈴薯塊莖的三軸尺寸、質量和薯形指數服從正態分布,經測算均值為長度63.5 mm,寬度50.87 mm,高度73.4 mm,重量130.9 g,薯形指數1.43,形狀接近于球形[11]。模型以硬塑料為材質,按照均值尺寸制作,模型中空可放置傳感器供電系統與電池。

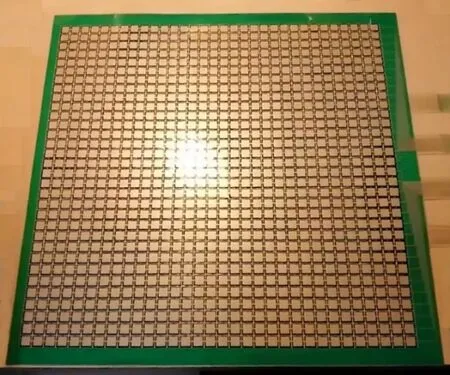

如圖2 所示,馬鈴薯在收獲過程中塊莖受到的磕碰、擠壓可能來自各個角度。為了盡可能在真實場景中準確、全面獲取相關受力數據,選用柔性薄膜壓力傳感器包覆塑料馬鈴薯塊莖模型。柔性薄膜壓力傳感器主體材料為PET(聚對苯二甲酸乙二酯),因此很容易做成幾毫米到幾十厘米的各種形狀,具有體積小、厚度小、重量輕、可塑性好等優點。從柔性傳感器受力方向可分為一維單點壓力傳感器、二維單點壓力傳感器、三維單點壓力傳感器、三維多點壓力傳感器,各傳感器間的差異如表1所示。

Fig.2 Force situation of flexible sensor圖2 柔性傳感器受力情況

由表1 可知,為了真實反應馬鈴薯塊莖在收獲場景下的受力情況,多點陣分布式柔性薄膜壓力傳感器最優(見圖3)。本文為了保證傳感器感應點尺寸大小適中,密度較高,設置每個感應點尺寸為3.3×3.3 mm。優化數據采集系統后,將單點量程范圍控制在0.01~1.5 kg,測試響應時間小于20 ms,以及時、精確反饋被測物的受壓力情況。在傳送壓力數值時,同步傳送受壓位置的坐標數值,將傳感器包裹模型表面后再包覆柔性塑料來進一步固定、保護內部線路與壓力傳感器。

Fig.3 Multi-point array distributed flexible thin film pressure sensor圖3 多點陣分布式柔性薄膜壓力傳感器

3.2 高仿真模型制作

如圖4 所示,模型的無線傳輸系統由柔性壓力傳感器、傳感器控制器(壓力感應模塊,數據收集)、傳輸模塊3部分組成。其中,柔性薄膜壓力傳感器包裹模型;壓力采集板壓阻隨壓力發生變化,測量的外力值、區域位置坐標信息通過電流信號傳輸至傳感器控制器;控制器ADC 模塊采集傳感器數據,對數據進行模數轉換。經過轉換的數據以無線信號形式發送至指定服務器或顯示終端。

Fig.4 Wireless transmission system design圖4 無線傳輸系統設計

基于馬鈴薯模型的高保真要求,小型單片機將是傳感器控制器的最佳選擇。行業內使用的控制器硬件規格主要包括arduino 單片機、STM32 單片機、atmegaU4 系列單片機、大型9DAQ 數據采集卡等。為提高系統的通用性,要求壓力傳感器控制器應具備微型、精密、運行速度快、實時傳輸等特點,因此選用STM32F103C8T6 單片機為傳感器控制器核心。由于并未要求系統圖形顯示數據,本文以STM32最小系統進行設計,通過可充電電池進行供電。

在數據傳輸環節,使用藍牙或Wi-Fi 信號系統實時傳輸數據。其中,藍牙模塊以HC05 為代表,該模塊從主一體配置簡單,但存在傳輸距離較近的缺陷;Wi-Fi模塊配置相對復雜,但傳輸距離遠信號穩定。綜合比較后,本文選取樂鑫ESP8266EX 模塊作為無線傳輸模塊與STM32 單片機適配。ESP8266EX 模塊價格便宜,適合測試與廣泛普及,內置低功耗32 位CPU,具備強大的片上處理和存儲能力,高度片內集成,包括天線開關balun、電源管理轉換器,因此僅需極少的外部電路。同時,ESP8266EX 兼具低功率特性,包含激活模式、睡眠模式、深度模睡眠式3 種運行模式,通過電源管理技術與邏輯系統調低非必需功能功率,可實現在預定情況發生后實現睡眠模式與工作模式之間的轉換。

馬鈴薯收獲季節期間田間普遍溫度適宜,可忽略低溫對電池供電的影響。以供電采用2 500 mAh 容量普通可充電鋰電池為例,其輸出電壓為3.7~5 V,經過DC-DC 降壓電路轉換到3.3 V 工作電壓。ESP8266EX 平均工作電流為80 mA,功率約為264 mW,理論工作時間可以達到31 h。綜合考慮傳感器及無線傳輸系統等硬件部分的電量消耗,實際應用中每天一充電即可,完全可以滿足在真實收獲場景中的應用需求。

同時,ESP8266EX 具備完整且自成體系的Wi-Fi 網絡功能,擁有極其豐富的語言開發環境、板卡支持和開發者社群,有利于系統優化更新,既能獨立應用也可作為從機搭載其他主機MCU 運行,戶外極限測試連接距離可達到300 m。通過串口連接STM32F103 與ESP8266,將ESP8266配置為服務端,通過Wi-Fi傳送數據。

4 數字孿生體構建與實現

4.1 技術路線

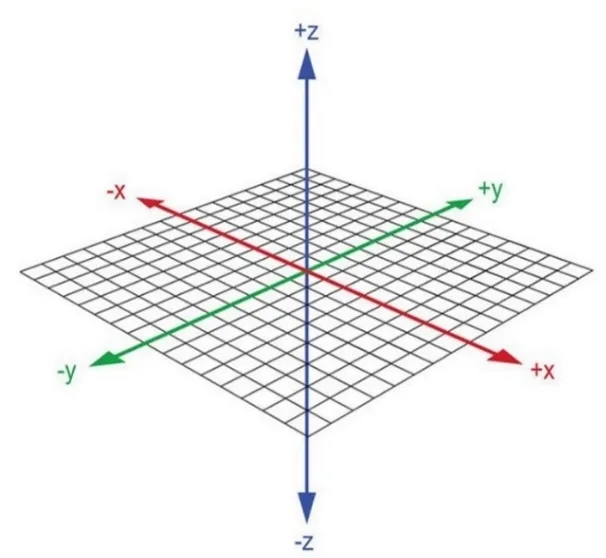

物理馬鈴薯模型到數字馬鈴薯的映射是實現馬鈴薯收獲期塊莖三維可視化監測的核心。這種數字孿生的架構設計模式可視為數字孿生的監控器模式,即數字孿生體連續或在給定時間間隔內監測物理對象。因此,必須建立真實的映射過程對馬鈴薯模型建模,并準確反應外皮受力位置。如圖5 所示,該三維數字孿生體及其可視化監測,依據三維建模—場景監測—行為評估的流程分為虛擬馬鈴薯三維靜態模型、實時監測受力數據可視化、馬鈴薯塊莖損傷狀態評估3個部分。

靜態模型主要包括幾何維度的三維模型,用于提供模型、數據等支持。其中,實時受力監測數據是數字孿生體的核心,基于數據交互技術實時獲取模型遭遇碰撞擠壓跌落等狀態的受力大小、承受位置等數據,并將其存入數據庫進行實時傳輸,作為數字孿生體狀態展示更新的驅動數據源。

損傷狀態評估由實時數據、臨界值指標數據構成,其中臨界值指標數據N0相對固定,依照前期研究成果以可能造成馬鈴薯表皮損傷的外力值進行定義,例如馬鈴薯表皮最大穿刺力平均值為5.14 N,表皮斷裂最大拉力范圍為4.2~8.1 N,表皮斷裂最大剪切力范圍為17.2~28.7 N 等[5]。本文模型中,N0取可能造成馬鈴薯塊莖損傷的最小值4.2 N,后期應用中當馬鈴薯品種發生較大變化,也可經過穿刺、抗拉強度實驗設定不同品種馬鈴薯塊莖的損傷臨界數值。

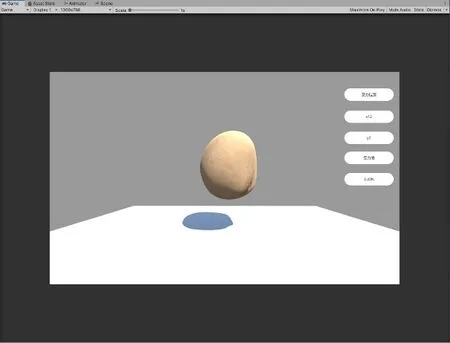

在充分考慮系統成熟度、可拓展性等因素后,本文選用Unity3D 平臺開發數字孿生體,基于三維造型軟件3ds Max 繪制馬鈴薯高保真模型,并將其導出至Unity3D 中制作數字孿生體,如圖6 所示。考慮到在真實收獲場景下電腦設備性能較低,為確保流暢運行與后續系統優化工作,在3ds Max建模時對模型進行減面處理。

Fig.6 Potato model digital twin圖6 馬鈴薯模型數字孿生體

同時,實現物理空間與數字空間的交互需要構建行為邏輯模型,賦予數字孿生體受力和預警的判定標準和具體動作。通過傳感器及Wi-Fi 通訊實時采集的數據,將其以表格形式存儲在服務器中,并關聯模型綁定的臨界值變量,以數據驅動孿生體觸發所預設的行為動作。為使數字空間更直觀,系統還構建了由文本顯示框、三維模型和臨界值預警彈窗構成的數據可視化面板,可根據需要獨立打開或關閉,也可集中顯示在其他顯示器,以數據形式實時呈現模型受到沖擊擠壓碰撞的位置與受力強度。

4.2 數據傳輸

實時采集、傳輸、處理數據技術是實現數字空間正常運行的基礎[12]。實時數據既是數字孿生系統的重要組成部分,又是驅動馬鈴薯塊莖數字孿生體監測損傷的動力源泉。本文系統物理空間數據僅包含碰撞點位置信息、外力值和時間信息,數據量較小,因此向數字空間傳輸可采用以下兩條傳輸路徑:通過Arduino IDE 將相關數據由ESP8266EX 傳輸至Unity3D,并在數字空間中進行呈現;通過Wi-Fi將數據傳輸至數據庫,再轉送至Unity3D。在傳感器調測階段,本文采用前者;在整體開發完成后基于數據存儲與分析因素,采用后者的數據傳輸方式。

數據庫可采用基于MySQL 關系型的本地數據庫,在Unity3D 中利用C#語言編寫腳本調用相關SQL 語句與MySQL數據庫交互連接,利用便攜式電腦作為本地服務器。在真實收獲場景下,塊莖碰撞摩擦的數據由傳感器采集后通過ESP8266以Wi-Fi形式發送至本地數據庫Sensor,存儲于表Harvest_info(馬鈴薯收獲損傷信息表,記錄真實收獲場景中馬鈴薯模型的受力情況數據)、表Warning(預警數據表,記錄超過預設閾值的預警信息)中。同時,通過本地數據庫與Unity3D 平臺的接口完成物理空間數據到數字空間數據的實時通信,便于操作人員隨時掌握監測結果。本地服務器可置于收獲機械上或田間,在后期數據量增加、需要多終端多形式呈現結果和引入機器學習方法進行作物損害分布判斷時,可將本地服務器升級為云服務器。

5 結語

由于馬鈴薯收獲機械的設置高度依賴操作人員的經驗,尚未形成規范的量化指標,因此每年在收獲階段由機械損傷造成的損失巨大。本文通過對被種植在田地里的馬鈴薯塊莖模型進行數字孿生,通過覆蓋在模型外的多點陣分布式柔性薄膜壓力傳感器收集馬鈴薯承受的沖擊與碰撞,以呈現其真實受力情況。同時,比較無線傳輸的實時數據與預設損傷臨界數值,進行外皮破損預警,根據當前情況調整機器設置,以避免此類原因對馬鈴薯造成損失。

可預見到,分析所采集到的馬鈴薯碰撞數據與地域、土壤濕度、馬鈴薯品種、收獲機械類型等數據,能為馬鈴薯收獲保護與規范量化收獲機械提供數據指導。此外,損傷監測數字孿生系統為數字孿生技術在農產品收獲階段的應用提供了一個可行性方案,能有效促進新技術可持續應用于農業領域。

然而,系統現階段仍受到設備、技術等方面限制,尚未實現數字空間對物理空間的自動反饋與作用。同時,由于物理模型影響了數字孿生體的保真度,后續將進一步完善兩次建模精度與壓力傳感器精度判斷,并研究如何結合智能算法分析、預測、優化作物損害。