低碳烯烴制備技術研究進展

潘麗鑫 潘 宇 趙彥輝 劉學龍 韓小平

(1 黑龍江大學化學化工與材料學院,黑龍江 哈爾濱 150080;2 中國石油吉林石化公司研究院,吉林 132021;3 中國石油吉林石化公司電石廠,吉林 132021)

近年來,新能源及再生資源發展勢頭強勁,電動汽車的快速發展對成品油市場帶來的沖擊也日益顯著,汽油消費量增速放緩。解決煉油能力結構性過剩的方法就是將過剩的煉油能力部分轉化為生產低碳烯烴等化學品的產能[1-4]。低碳烯烴通常是指碳原子數小于或等于4的烯烴,以乙烯、丙烯為代表,是非常重要的有機化工原料,可用于生產合成洗滌劑、聚乙烯、聚丙烯、丙烯腈和環氧乙烷等各種化工材料中間體,也是塑料、纖維等的基本有機化工原料,其產量和技術標志著一個國家石化工業的發展水平,是現代化學工業的基石。隨著石化工業的快速發展,世界范圍內對低碳烯烴,特別是乙烯、丙烯的需求越來越旺盛。乙烯作為石化行業的龍頭產品,2021年,我國產能達到28.26 Mt/a,世界乙烯總產能突破200 Mt/a。丙烯則是規模僅次于乙烯的最重要的基本有機原料之一,而蒸汽裂解生產的丙烯占丙烯總產量的比例為61%。

乙烯、丙烯需求平衡存在很大缺口,大力發展以乙烯、丙烯為主的低碳烯烴生產技術具有很重要的現實意義。隨著市場需求的不斷變化,國內外對低碳烯烴生產技術的研究也向多樣化方向發展,但主要集中于通過石腦油蒸汽裂解、流化催化裂化以及在催化裂化(FCC)基礎上發展起來的重油催化裂解工藝。文章對石油烴類裂解及催化裂解制低碳烯烴研究進展等方面進行介紹,并對未來發展方向進行展望。

1 石腦油裂解生產低碳烯烴技術

蒸汽裂解是最常見的烯烴制備技術之一,如采用高苛刻度操作和優化的催化劑系統,石腦油組分選擇性循環,乙烯和丙烯總產率可達25%~30%的美國魯瑪斯集團選擇組分裂化(ABB Lummus SCC)工藝[6];采用短停留時間和高溫深度裂解,裂解溫度為874~901 ℃,裂解反應在0.05~0.10 s內完成的美國Kellogg公司的毫秒爐技術[7];在典型的操作條件下,以石腦油為原料時,乙烯收率為30.45%的荷蘭動力技術國際公司(KTI/Technip)的技術;高溫、短停留時間及低烴分壓的Linde公司乙烯技術等。各種技術主要區別為爐管構型、急冷鍋爐的配置、燃燒器的選擇、稀釋蒸汽的注入方式等。

催化裂解是石腦油在催化劑的作用下,進行裂解反應生成小分子低碳烯烴的過程。與蒸汽裂解相比,該過程具有反應溫度低、能耗少、結焦速率低、運行周期長等優勢。因此,以催化裂解代替蒸汽裂解制低碳烯烴一直是研究人員關注的目標。

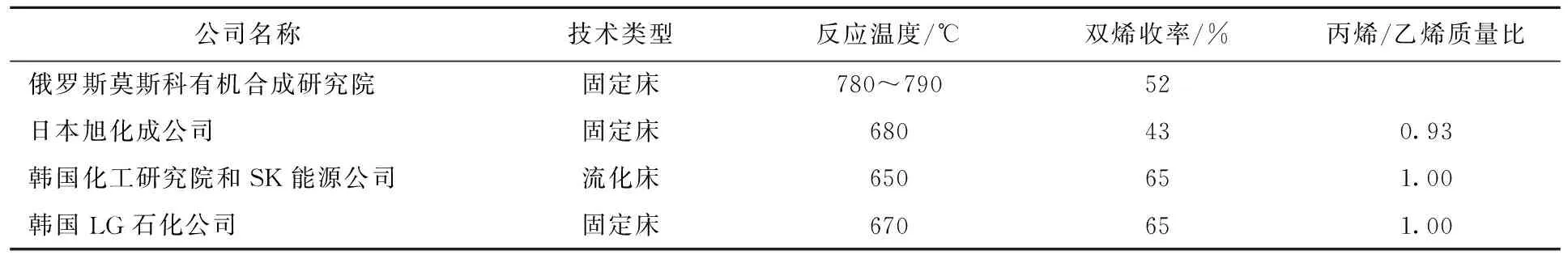

目前,石腦油催化裂解有固定床催化裂解和流化床催化裂解兩類工藝技術。表1對比了俄羅斯、日本、韓國等國家的催化裂化技術、反應條件及產品收率情況。

表1 工藝技術對比情況

日本旭化成公司采用固定床催化裂解工藝,在以直鏈烷烴為原料、Mg/ZSM-5為催化劑、反應溫度680 ℃的條件下,乙烯和丙烯總收率為43%,丙烯/乙烯質量比(P/E)為0.93[8]。俄羅斯莫斯科有機合成研究院以Mn、V、Nb、Sn等為主要組分,采用石英、氧化鋁、沸石和陶瓷為載體的釩酸鉀催化劑,在反應溫度780~790 ℃的條件下,乙烯收率為34.5%,丙烯收率為17.5%[9]。該催化劑具有較高的活性、選擇性和耐熱性,較低的結焦率和高穩定性,已完成工業試驗。韓國LG石化公司開發的石腦油催化裂解工藝在以富含石蠟基石腦油為原料、金屬氧化物為催化劑,反應溫度約為670 ℃的條件下,乙烯收率增加20%,丙烯收率提高10%,乙烯和丙烯總收率為65%,P/E約為1[10-11]。目前,該工藝已在韓國麗川1套中試裝置上得到驗證,現有的蒸汽裂解裝置稍加改進即可適應該工藝。流化床催化裂解工藝的代表技術有韓國化工研究院和SK能源公司共同開發的AGO工藝,該工藝結合KBR公司的Ortho-flow流化催化裂化反應系統與SK能源公司開發的一種米粒狀ZSM-5催化劑,反應溫度約650 ℃,乙烯和丙烯總收率提高到65%,P/E約為1[12-14]。

2 催化裂化制低碳烯烴技術

近年來,國內外各家機構在催化裂化技術的基礎上開發了多種增產丙烯的工藝技術。UOP公司的PetroFCC工藝通過提高裂解深度來增產丙烯,在典型的操作條件下,丙烯產率為20%~25%;KBR公司和埃克森美孚公司推出的Maxofin-FCC工藝將ZSM-5含量高的添加劑與改進的FCC技術相結合,采用雙提升管反應器,重油和汽油提升管反應溫度分別為538 ℃和593 ℃,丙烯總產率可達到18.37%;NEXCC采用芬蘭NesteOy公司開發的增產氣態烯烴的FCC工藝,丙烯總產率可達到16.1%;由日本石油協作中心和沙特阿拉伯石油礦業大學聯合開發的高苛刻度FCC工藝(HS-FCC)[15],其特點是采用下流式反應器、高反應溫度、短接觸時間和大劑油比,與常規FCC工藝的產品分布對比,其低碳烯烴產品選擇性和汽油產品質量都有明顯優勢;由中國石油化工集團有限公司洛陽石油化工工程公司開發的FDFCC工藝采用雙提升管工藝流程,不僅可大幅提升汽油改制效率,還能大幅度提高丙烯產率。

3 CO2催化加氫制低碳烯烴

中國科學院大連化學物理研究所李燦、李澤龍團隊[16-17]在CO2催化加氫制備低碳烯烴方面取得進展,研制了ZnZrO/SAPO串聯式催化劑體系,利用H2將CO2高選擇性地轉化為高附加值的低碳烯烴,既實現了CO2溫室氣體的資源化利用,又能起到減排CO2作用,具有重大的戰略意義。

李燦等設計了ZnZrO固溶體氧化物/Zn改性SAPO分子篩串聯催化劑,該催化劑具有良好的穩定性和抗硫中毒性能。采用該催化劑后低碳烯烴的選擇性達到80%~90%,串聯催化劑體系是實現CO2高效轉化為低碳烯烴的關鍵。研究結果表明:H2和CO2在ZnZrO固溶體氧化物上被活化生成CHxO中間物種,再從ZnZrO表面遷移到分子篩孔道中,從而生成碳碳鍵。CHxO關鍵中間物種表面遷移和串聯催化劑之間的協同機制有利于CO2加氫催化反應的熱力學和動力學上的耦合。該技術拓展了CO2轉化的思路,同時開辟了新的合成低碳烯烴的路徑。

4 C4催化裂解制低碳烯烴

西北大學王睿等[18]以混合C4為原料,研制出Ce改性HZSM-5分子篩催化劑,采用小型積分反應裝置,在反應溫度為480 ℃、水烴質量比為0.3、進料流率為40 mL/min的條件下,C4單程轉化率為67.15%,乙烯和丙烯總選擇性為72.44%,P/E為7.1。研究結果表明:該催化劑具有較好的選擇性和轉化率、較長的使用壽命,反應溫度低于蒸汽裂解溫度約200 K,可降低20%的能耗。

中國石油大學(北京)的王素艷[19-20]研究了混合C4烴類的催化裂解反應及動力學特征,該研究采用催化熱裂解(CPP)催化劑和小型固定床反應器。研究結果表明:反應物具有較強的活性,當反應溫度為650 ℃、停留時間為3.5 s時,C4轉化率為63.8%,低碳烯烴收率達到35%。

中國石油蘭州石化公司石油化工研究院以煉廠混合C4催化裂解制低碳烯烴,該技術以ERC-1分子篩為催化劑,在小型固定床反應器上,以中國石油蘭州石化公司的混合C4為原料,在反應溫度為625 ℃、空速為2 h-1、水烴質量比為0.65的條件下,C4催化裂解單程轉化率為91.5%,選擇性為69%,乙烯收率16%,丙烯收率32%,催化劑使用壽命為50 h[9]。

5 催化裂解制低碳烯烴技術

5.1 重油接觸裂解制乙烯(HCC)技術

由中國石油化工集團有限公司洛陽石油化工工程公司開發的HCC技術從促進自由基反應機理出發,采用提升管反應器,實現高溫(660~700 ℃)、短接觸時間(<2 s)的工藝要求,以重質烴為原料生產乙烯、兼產丙烯。在典型的條件下,以常壓渣油為原料,丙烯單程產率達15%~16%。

5.2 DCC和CPP技術

由中國石油化工股份有限公司石油化工科學研究院(RIPP)開發的深度催化裂解(DCC)工藝,是常規FCC與烴類蒸汽裂解工藝的組合。最大量生產丙烯的DCC-Ⅰ型裝置采用CHP系列催化劑,選用較為苛刻的操作條件,在提升管加床層反應器里,最大量生產以丙烯為主的氣體烯烴。采用該技術的泰國石化公司0.75 Mt/a DCC-Ⅰ型裝置以減壓粗柴油(VGO)為原料,操作溫度559 ℃,丙烯產率達17.4%。催化熱裂解(CPP)工藝是RIPP在DCC技術的基礎上開發的制取乙烯和丙烯的技術,以重質油為原料,采用新型的催化熱裂解專用催化劑來生產乙烯和丙烯。該工藝以常壓渣油為原料,在溫度為576 ℃的條件下,乙烯和丙烯收率分別達到9.77%和24.60%。

5.3 清華大學與中國石油大學技術

清華大學利用下行床反應器進行烴類催化熱裂解生產低碳烯烴,在典型的操作條件下,以中間基丙烷脫瀝清油為原料,丙烯產率達19.54%。催化裂解技術適用于加工重質原料油,由于催化劑的使用,其反應溫度比傳統蒸汽裂解低200~250 K[21-22]。中國石油大學(華東)采用兩段提升管技術進行催化裂化生產乙烯和丙烯的研究(TSRCP),該技術的特點是分段反應、催化劑接力、短接觸時間等[23]。一段進新鮮原料,二段進C4和一段液體產物,在典型的操作條件下,以中國石油撫順石化公司的常壓渣油為原料,采用MEP催化劑,乙烯和丙烯的收率可達40%以上。

6 原油直接裂解制低碳烯烴

近年來,由于原油重質化、劣質化較為顯著,為促進煉油行業提質增效和轉型升級的發展,直接將原油轉化為輕質烯烴和芳烴的原油催化裂解技術已成為低碳烯烴制備技術的主要工藝之一,也是原油直接制化學品的技術路線之一。原油直接裂解低碳烯烴技術在1970年由埃克森美孚首先提出,并于2014年在新加坡成功建設一套產能1 Mt/a的裝置[24]。

沙特阿美/沙特基礎工業公司的工藝是原油(沙特輕油)直接進入加氫裂化裝置,脫硫并將高沸點組分轉化為低沸點組分;然后經過分離,輕組分進入蒸汽裂解裝置,重組分進入沙特阿美自主研發的高苛刻度催化裂化裝置,最大化生產烯烴。該工藝的化學品收率大幅提升,原油制化學品的比例達到45%,與石腦油蒸汽裂解制乙烯裝置相比,噸油毛利有所提高,但投資要高很多。因此,總體來看烯烴生產成本與石腦油蒸汽裂解成本相差不大。

經過多年的開發,原油直接裂解制備低碳烯烴技術也已相對成熟。其中,中國石化重點攻關項目“輕質原油裂解制乙烯技術開發及工業應用”在中國石油化工股份有限公司天津分公司工業試驗成功,可直接將原油轉化為乙烯和丙烯等化學品(即“油轉化”),實現了原油蒸汽裂解技術的國內首次工業化應用。原油蒸汽裂解技術可以實現低碳烯烴和輕芳烴總產率提升2倍,即采用該技術每加工1 Mt原油可產出約500 kt高價值化學品,經濟價值巨大。該方法的技術特點及優勢節省了煉油的步驟,使得工藝流程大為簡化。隨著技術的不斷進步,該工藝在未來將極大沖擊傳統的低碳烯烴產業。

7 結語

在可預見的未來,隨著國家“雙碳”目標的出臺以及需求結構的變化,煉化一體化的深度和廣度將發生重要變化,煉油工業作為世界上最重要的加工業,仍將穩定成長,也將朝著智能化發展。分子煉油等智能煉油工藝將實現對煉油加工過程的精細管理,推動石油組分實現“宜油則油、宜烯則烯、宜芳則芳”,使石油資源物盡其用。此外,應及時關注國外非石油路線低碳烯烴制備技術,保障我國石油化工行業可持續發展。