曲線混凝土橋面板長短線結合法預制施工技術

潘 軍,徐平安

(中鐵大橋局集團有限公司,湖北 武漢 430050)

0 引言

為充分發揮鋼與混凝土兩種材料各自的優勢,鋼-混組合結構在當前橋梁建設中被廣泛應用。鋼與混凝土兩種材料通過剪力釘(環)組合在一起,具有橋面板可工廠預制、質量可靠等優點[1-2]。

連續鋼桁-混凝土結合梁通常采用橋面板分塊預制、分段澆筑濕接縫和剪力槽混凝土的方法實現橋面板與鋼桁梁的結合,但研究發現濕接縫區混凝土存在收縮、易開裂等問題[3],尤其是新老混凝土結合面最先開裂[4-5]。孟加拉帕德瑪大橋鋼-混結合梁在充分發揮鋼與混凝土各自優勢的基礎上,采用了一種不同于常規的鋼桁-橋面板結合方法:橋面板分塊在預制場進行匹配預制,橋上通過膠拼連接為整體,分區段進行永久預應力張拉、孔道壓漿,整聯橋面板安裝后澆筑剪力釘(環)槽口混凝土將橋面板與連續鋼桁梁疊合[6],形成精度較高、質量可靠、受力合理的結合梁。

橋面板的預制可采用長線法和短線法。長線法的精度控制較好,但需占用較大的預制場地,適用于橋面板尺寸不變的直線段;短線法不需要較大的預制場地,但模板投入量大。孟加拉國帕德瑪大橋主橋為大跨度曲線連續梁,公路橋面板預制中采用了長短線結合法。

1 工程概況

1.1 主橋結構

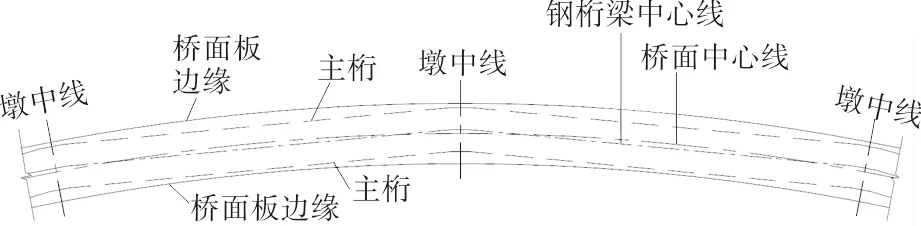

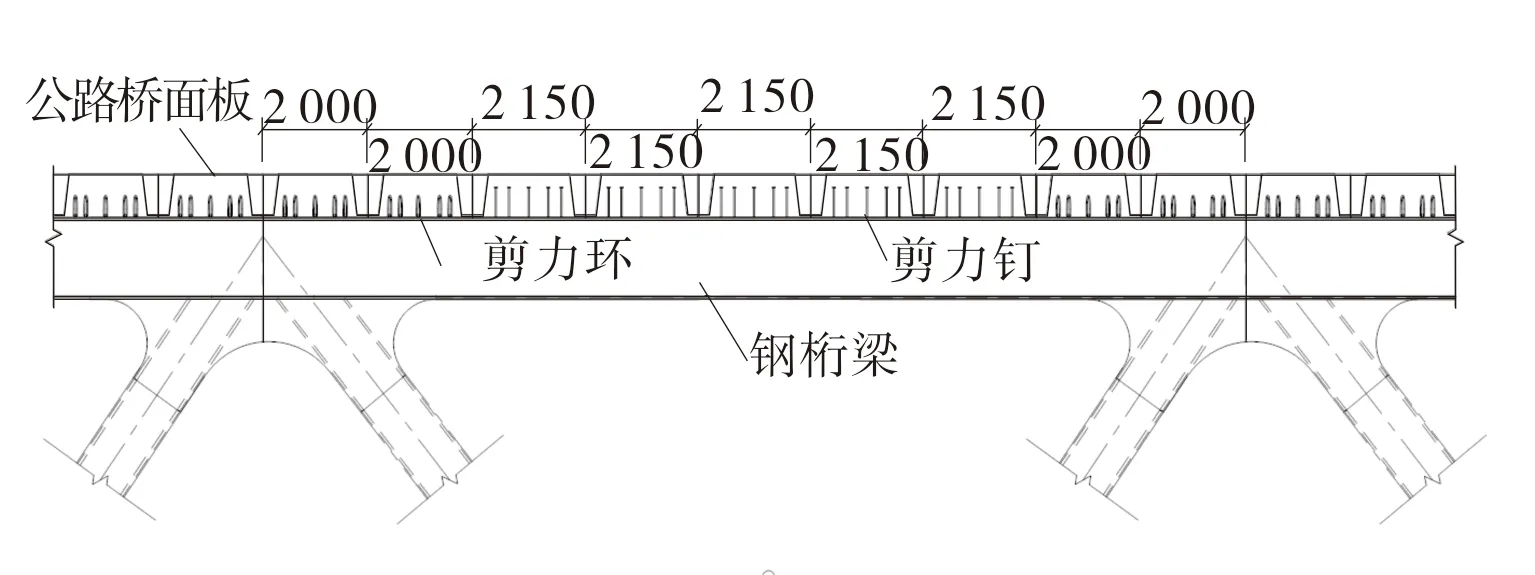

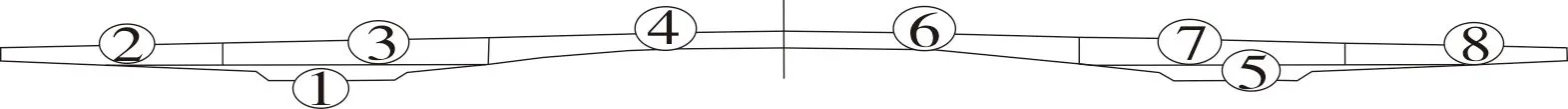

孟加拉國帕德瑪大橋(Padma Bridge in Bangladesh)位于首都達卡偏西南約40km處,橫跨帕德瑪(Padma)河。大橋主橋由7聯大跨度鋼桁-混凝土結合連續梁組成,橋式布置為6×(6×150)m+1×(5×150)m,上層為雙向4車道公路,下層為單線鐵路。鋼主梁為全焊接鋼桁梁結構,主桁梁采用2片無豎桿的三角桁形式,兩桁梁中心距12m,節間長18.75m,墩頂處上弦節點設上橫梁。主橋路面控制線設置有R=15 000m及R=3 000m平曲線,公路橋面為預制預應力(縱向)混凝土橋面板[7],橋面板通過剪力釘(環)槽口與鋼桁梁進行結合。典型曲線段混凝土橋面板平面如圖1所示,橋面板與鋼桁梁結合如圖2所示。

圖1 典型曲線段公路橋面板平面Fig.1 Plan of typical curved section of roadway deck

圖2 橋面板與鋼桁梁結合Fig.2 Connecting slabs and steel trusses

1.2 公路橋面板

1)橋面板結構特點

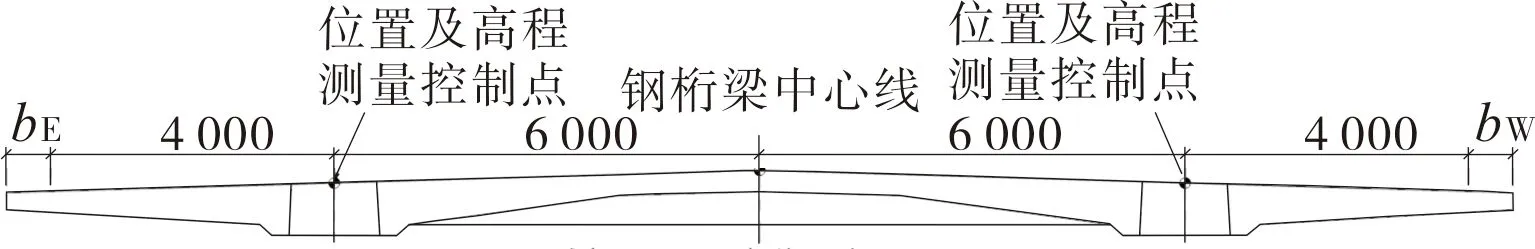

橋面板橫橋向寬21.25m,以鋼桁梁中心線為界,向兩側設3%的橫坡,橋面板橫斷面如圖3所示。

圖3 混凝土橋面板橫斷面Fig.3 Cross-section of concrete slab

橋面板結構具有以下特點:由于鋼桁梁每跨為直線,墩頂以大折線代替曲線,因而公路橋面中心線與鋼梁中心線有偏移;由于橋面板的曲線是通過橋面板兩側翼緣板寬度的變化實現的,故橋面板尺寸多變;為適應鋼梁的折角,墩頂設置了扇形板;橋面板底面設置有長9.9m、高465mm、厚350mm的橫橋向加勁肋板。上述特點使橋面板預制精度和質量控制難度大。

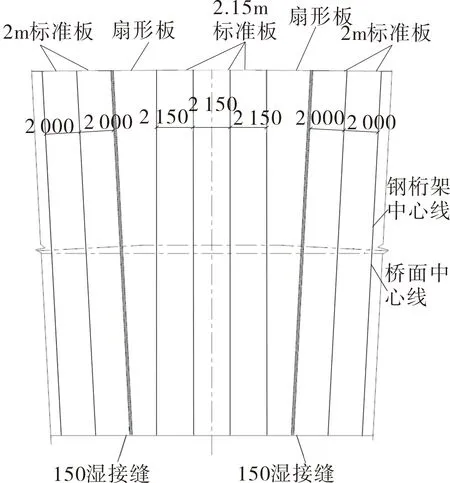

2)橋面板分塊

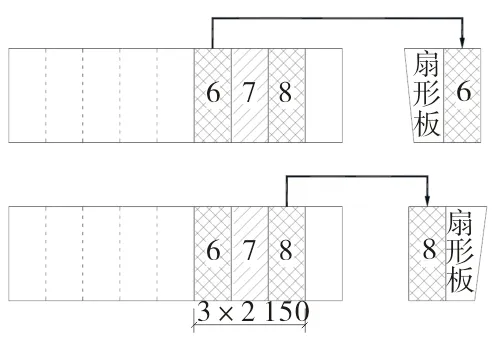

每孔橋面板除墩頂附近2條、跨中1條150mm寬的濕接縫,以及伸縮縫處橋面板采用原位現澆法施工外,其余均采用橫向整幅、縱向分塊法預制架設。橋面板在18.75m標準節間內縱橋向按2×2m+5×2.15m+2×2m分塊布置;墩頂非標準節間按2×2m+150mm現澆縫+V1(變寬扇形板)+3×2.15m+V2(變寬扇形板)+150mm現澆縫+2×2m分塊布置;2m和2.15m橋面板均為標準塊。全橋共2 917塊預制橋面板。墩頂非標準節間橋面板分塊如圖4所示。

圖4 墩頂非標準節間橋面板分塊Fig.4 Division of concrete slabs in pier-top non-typical panel

2 橋面板長短線結合預制法

在帕德瑪河兩岸各設置1個預制場,場內設置標準塊預制臺座和扇形塊預制臺座。根據橋面板預制數量,兩岸共設置有7個標準預制臺座和2個扇形臺座。

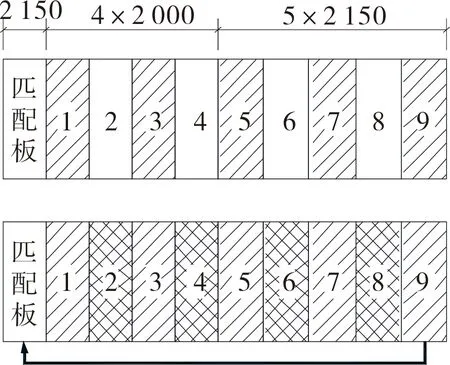

1個標準預制臺座包括10個標準板長度,其中1個為匹配板安裝位置,9個為預制板位置。標準塊橋面板預制方法如圖5所示。橋面板預制前,9塊底模拼裝為一個整體;先預制奇數塊橋面板,再預制偶數塊橋面板,待偶數塊橋面板混凝土強度達到45MPa后,通過千斤頂和鋼絞線拖拉底模板系統,使單塊橋面板底模及相應橋面板在滑道梁上水平滑移,相鄰橋面板匹配面脫離,逐塊吊離;將9號塊吊至匹配臺座作為下一輪預制的起始塊,進行下一輪橋面板匹配預制,形成一種長短線結合的匹配預制施工方法。同一組底模連續匹配預制一孔濕接縫之間的標準橋面板。

圖5 標準橋面板預制示意Fig.5 Precasting method of typical concrete slabs

扇形橋面板采用已預制完成的相鄰標準橋面板作為匹配板,在單獨臺座上進行預制。由于扇形板一側設置有濕接縫,因此只需要1塊相鄰橋面板與之匹配即可。扇形橋面板預制方法如圖6所示。先在標準臺座6~8號位置預制墩頂中心3塊2.15m標準橋面板,再分別用6,8號橋面板作為匹配板,在扇形板預制臺座上匹配預制相鄰扇形板。

圖6 扇形橋面板預制示意Fig.6 Precasting method of non-typical concrete slabs

3 橋面板預制施工

3.1 測量控制

由于鋼-混結合梁橋為多跨曲線連續梁,而鋼桁梁以150m跨大折線形式設置,橋面板預制時的測量控制非常重要。

1)測量控制體系

考慮到鋼桁梁中心線除在墩頂位置存在轉角外,其余位置均為直線,故在預制區以預制橋面板的鋼桁梁中心線為基準線,建立測量控制體系。

2)匹配節段定位

匹配節段安裝時,使剪力釘槽口中心線與鋼桁梁中心線對稱平行,通過測量匹配面與待預制節段模板之間的距離和高程來精確調整、定位匹配節段。

3)標準板底模和端模定位

精確定位中間位置(5號橋面板)的預制板底模,并與模板支架焊接固定牢靠,其余預制板底模縱向滑移就位后對其安裝位置進行復測,確保每組預制臺座底模上剪力釘槽口中心線與鋼桁梁中心線對稱平行。端模安裝位置和標高以預制橋面板匹配面在剪力釘槽口中心線上的2個測量控制點進行測量控制。通過測量2個控制點到鋼桁梁中心線的距離及相對標高,對端模的安裝位置、標高及預制橋面板頂面橫坡坡度進行控制。

4)側模定位

由于鋼桁梁中心線兩側各10m范圍內的橋面板尺寸不變,僅bE,bW值隨橋梁平曲線變化而不同,先確定橋面板預制參數bE,bW后,通過調節絲桿調整側模的安裝位置,使其滿足設計要求尺寸。橋面板測量定位如圖7所示。

圖7 橋面板測量定位示意Fig.7 Measurement and positioning of slab

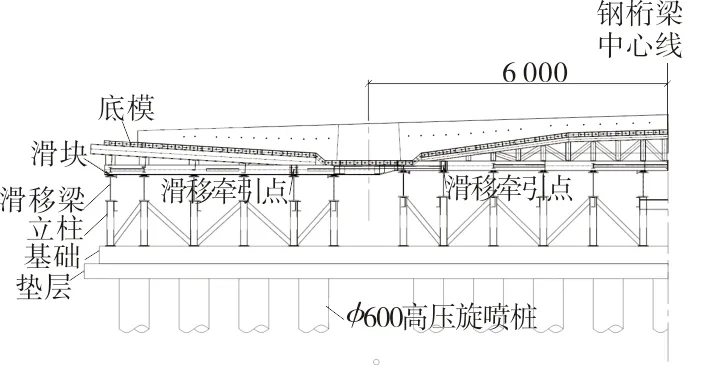

3.2 預制臺座與底模系統

根據橋面板預制場地基情況,預制臺座采用高壓旋噴樁+墊層+鋼筋混凝土基礎的結構形式[8-10]。

由于橋面板底部設有豎向肋板,橋面板無法相對底模水平移動后脫模,預制中采用了一種橋面板與底模一起滑動的脫模系統。預制節段底模由桁架結構支撐,桁架結構下部設置滑道梁,橋面板可以與底模一起水平縱向移動,5號塊除外的8塊底模可在鋼絞線的牽引下分別滑動,使匹配面分離后再起吊脫模,避免了帶肋橋面板在豎向起吊過程中與相鄰橋面板產生碰撞。預制臺座及底模系統如圖8所示。

圖8 預制臺座及底模系統Fig.8 Precast pedestal and bottom mold system

3.3 端模與側模

同一臺座的9塊橋面板,先澆筑奇數塊,后澆筑偶數塊,僅奇數塊需安裝端模,偶數塊以奇數塊的匹配面作為端模。在底模上開設固定銷孔,通過銷軸將端模下口固定于底模上,兩側端模豎向背帶頂部設置對拉桿,以承受澆筑混凝土對端模產生的側壓力。

為保證每個節間橋面板的長度與鋼梁長度匹配,通過對鋼梁制造廠設拱度、鋼梁安裝后自重引起的伸縮、橋面板自重引起的鋼梁伸縮、橋面板縱向預應力張拉后橋面板縮短量及橋面板安裝時膠拼縫寬度進行分析,計算出每個節間9塊橋面板預制長度調整量,在預制每個節間最后1塊奇數板時,調整端模位置以對該組9塊橋面板的總長度進行調整,避免誤差累積至下一節間。

為適應曲線段橋面板兩側翼緣板不同的寬度值,側模設計為通過精軋螺紋螺栓與外側錨固梁連接的可調結構,在底模、端模調整就位后安裝,通過旋擰精軋螺栓的錨固螺母調整側模的位置,如圖9所示。

圖9 可調節側模Fig.9 Adjustable side formwork

3.4 鋼筋、預應力管道的制作與安裝

橋面板鋼筋在胎架上綁扎。由于剪力釘槽口內縱、橫向鋼筋與剪力釘交錯布置,為避免橋面板安裝時鋼筋與剪力釘發生沖突,制作了剪力釘模型作為槽口內鋼筋綁扎的定位胎具。鋼筋綁扎前,將模型放至綁扎臺座槽口位置,綁扎時參考模型上剪力釘位置,預留足夠的間隙,防止鋼筋與剪力釘發生沖突;鋼筋籠起吊入模前,在底模板對應位置處設置剪力釘定位框架,作為鋼筋調整的參考。典型槽口剪力釘定位框架如圖10所示。

圖10 典型槽口剪力釘定位框架Fig.10 Positioning frame for shear studs of typical pocket

橋面板預應力管道為鍍鋅鋼帶制作的波紋管,19束預應力管道外徑為110mm,7束預應力管道外徑為80mm。鋼筋籠綁扎完成后,按照施工圖將相應的預應力管道安裝至相應的位置,波紋管長度與橋面板長度基本一致,兩端與端模對齊。奇數塊橋面板的預應力管道兩端均采用塑料堵頭封堵,堵頭上設置螺栓孔,鋼筋籠連同波紋管吊裝至模板內后,用螺栓將塑料堵頭與端模固定,防止波紋管移動;偶數塊橋面板鋼筋籠吊裝入模后,調整預應力孔道位置與奇數塊橋面板孔道對位,然后從兩端穿入芯棒至該組中間位置奇數塊(5號塊)橋面板的波紋管中,防止混凝土澆筑時波紋管漏漿,并確保偶數塊橋面板的波紋管在奇、偶塊接縫處的位置不發生偏移。

3.5 隔離劑

為保證奇數塊與偶數塊橋面板能順利脫開,澆筑偶數塊橋面板前,先在奇數塊橋面板匹配面上涂刷隔離劑。隔離劑配合比為脫模劑(油性)∶滑石粉=9∶1,涂刷時朝同一方向均勻涂刷2~3遍。

3.6 混凝土澆筑

鋼筋與模板檢查無誤后即可開始橋面板混凝土的澆筑。混凝土澆筑順序如圖11所示,在每一側橋面板范圍內先澆筑剪力釘槽口附近底層混凝土,再按圖中順序澆筑其他部分混凝土。

圖11 混凝土澆筑順序Fig.11 Concrete casting sequence of slab

4 拆模

奇數塊側模和端模在混凝土澆筑12h后即可拆除。模板拆除時先解除端模板上口拉桿,再拆除底口插銷,端模板與混凝土面脫離后,將端模吊走。側模通過旋轉精扎螺紋鋼螺母使其與混凝土脫離,脫離距離滿足橋面板吊離空間即可。

偶數塊橋面板混凝土強度達到45MPa后,通過千斤頂和鋼絞線拖拉底模板系統,使底模板及相應的橋面板在滑道梁上縱向滑移,將相鄰橋面板匹配面脫離,滑移結構如圖12所示。

圖12 橋面板滑移拖拉結構Fig.12 Sliding drag structure for concrete slabs

5 結語

曲線混凝土橋面板長短線結合法預制技術已成功運用于孟加拉國帕德瑪大橋。帕德瑪大橋主橋設置有平曲線,橋面板數量多、尺寸變化多、精度要求高,預制過程中通過精確的測量控制、長短線結合的匹配預制工藝和相應的匹配預制系統,節省了預制場地,保證了預制精度和進度,每組臺座單月可預制27塊標準橋面板,7組預制臺座單月可預制189塊標準橋面板,保證了全橋2 917塊橋面板的預制工期。該技術可為以后類似橋面板預制施工提供借鑒。