培養基平板隨機染菌原因分析及控制方法

陳 靜,張利軍,王 娟,楊麗麗,蘭 坤

(鄭州安圖生物工程股份有限公司,鄭州 450016)

培養基平板隨機染菌即在工業生產過程中所用物料、設備均合格情況下因人員操作、環境等因素影響有少量的菌落入培養基,導致極少數平板表面有菌落生長的現象。培養基平板作為鑒定、分離、純化菌種的重要工具,若工業生產過程受到雜菌污染,必然會造成人力、試劑的浪費,降低生產效率及收益;除此之外,終端使用可能會造成誤判、影響結果觀察等后果,因此,其生產過程中隨機染菌的控制至關重要。

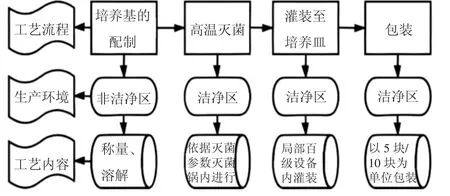

1 培養基平板生產工藝簡介

培養基平板的生產工藝流程如圖1 所示,其生產過程除自動化設備之外仍需手工操作,例如培養皿的拆袋準備、灌裝后的平板轉移等工作內容均需要人工去完成,加之培養皿并非密封狀態,各工序的手工操作均會帶來染菌的風險。因此,防止染菌、降低染菌率是發酵生產中一項長期、重要的工作。

圖1 培養基平板生產工藝簡圖

2 隨機染菌原因分析及控制措施

為了有效地控制染菌,就必須查找出造成染菌的真正原因,然后才能對癥下藥,針對性地防止和避免。造成發酵染菌的因素很多,根據自己在培養基平板多年的生產實踐與管理經驗,認為主要是以下4 個方面。

2.1 人員管理

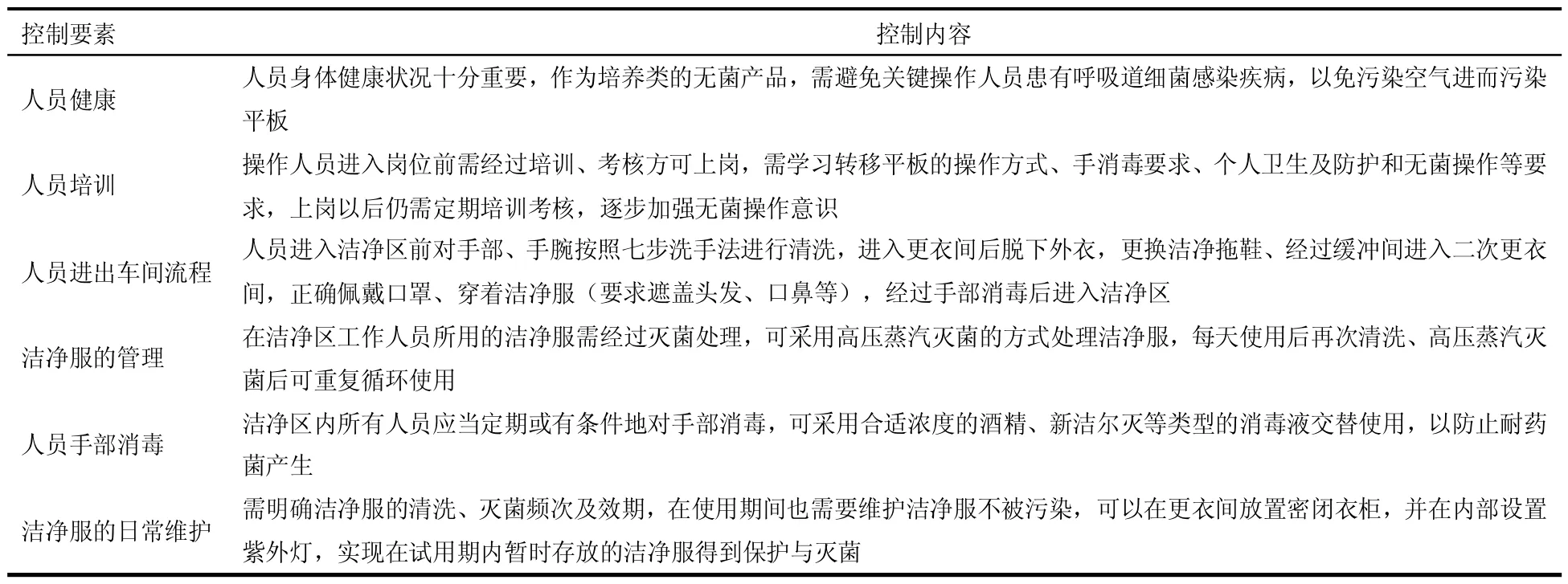

首先,思想上要高度重視,操作上要一絲不茍。由于思想不重視,操作上產生染菌的因素也很多[1]。其次也要關注人員技能方面,每個人需要具備接受新知識、新事物的能力,并會舉一反三提升自己的無菌意識,只有這樣控制隨機染菌才能事半功倍。

從平板生產工藝流程圖中可以看出,培養基平板生產過程多個工序均需手工直接接觸平板,比如準備無菌空平皿、轉移平板等操作需嚴格按照作業指導書執行,否則就會增加產品的隨機污染。因此,針對人員控制方面可以參照表1。

表1 人員管理關鍵要點

平板的生產過程工序多,因此需要多人協作、共同完成,管理人員除了關注個人素質,還需考慮不同員工的性格、特點、工作習慣等因素,綜合考慮人員搭配問題。

各崗位、各操作人員都要切實樹立無菌觀念,以一絲不茍的態度對待并執行,方可對減少隨機染菌起到關鍵作用。

2.2 生產環境控制

《醫療器械生產質量管理規范體外診斷試劑現場檢查指導原則》(以下簡稱《檢查指導原則》)中規定應當根據體外診斷試劑的生產過程控制,確定相應級別的潔凈室內進行生產的過程,避免生產中的污染。酶聯免疫吸附試驗試劑、免疫熒光試劑、免疫發光試劑、聚合酶鏈反應試劑、金標試劑、干化學法試劑、細胞培養基、校準品與質控品的配制及分裝等產品的配液、包被、分裝等,生產區域應當不低于100 000 級潔凈度級別。無菌物料等分裝處理操作,操作區域應當符合局部100 級潔凈度級別。

工業生產中培養基平板的生產過程是在10 000級潔凈廠房內進行的,同時使用超凈工作臺提供局部無塵無菌工作環境的單向流行空氣凈化設備,為無菌培養基的分裝過程提供了局部100 級的潔凈級別。這樣的環境級別為無菌產品的生產提供了基礎與保障。

盡管如此,人體與外界環境才是最大的污染源,尤其是在炎熱的夏季,外界環境的微生物含量更多,更容易隨著人員、物品進入車間時被帶入潔凈區,污染潔凈區的環境,影響產品質量。

因此,日常的環境監測尤其重要,通過監控車間環境變化,對環境數據進行分析,及時采取相應的控制措施。主要監控的項目有塵埃粒子數量、浮游菌、沉降菌和靜壓差等,其中潔凈室空氣潔凈度級別應當符合相應規定,具體見表2。

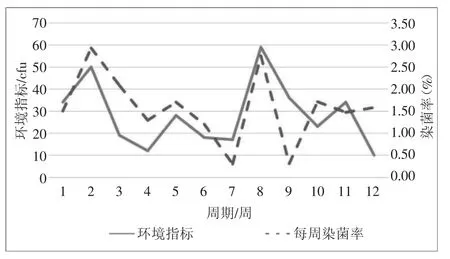

結合潔凈車間內日常環境監測數據,并連續跟蹤3 個月(12 周)的培養基平板每周染菌率(圖2),發現潔凈車間的環境較差時培養基平板染菌率會有所升高,結合培養基平板生產工藝及生產過程的操作進行分析,當平板生產環境潔凈度級別較低時,環境中的微生物容易附著在平板邊緣位置,進而進入平板內部污染培養基,因此控制平板生產環境的潔凈度級別對于平板的染菌率來說至關重要。

圖2 每周環境指標與其染菌率

潔凈車間的空氣是經過高效過濾器過濾后進入的,并且《檢查指導原則》要求空氣潔凈級別不同的潔凈區之間的靜壓差應當大于5 Pa,潔凈區與室外大氣的靜壓差應大于10 Pa,并應當有指示壓差的裝置。因此可以保證送入潔凈區的空氣是經過過濾的,并因壓差梯度的存在,外界空氣無法自然進入潔凈區,所以潔凈區的環境遭受污染必然是通過人員、物流通道將外界空氣、污染物帶入潔凈區的。

第一,潔凈車間的設計應當合理、不會影響潔凈區內的潔凈度,人流通道、物流通道應分開,并設置緩沖間,避免非潔凈區與潔凈區之間的交叉污染。

第二,日常微生物檢驗工作的無菌環境可包括無菌室、超凈工作臺、生物安全柜和火焰周圍。標準的無菌室要求設有緩沖室、空氣過濾、墻面、墻角、相關操作設備和紫外燈等[2]。同樣的,工業生產過程中物品進入潔凈廠房也需要一系列的處理。

第三,對于人員進出潔凈車間:首先員工需注意個人儀表、注意清潔個人衛生,進入車間前先按照標準六步洗手法洗手,隨后遵循遮掩口鼻、完全包裹頭發、領口袖口扎緊等原則穿戴潔凈服及工作帽,徹底手部消毒后方可進入潔凈廠房。

第四,對于物品、物料進入潔凈區,需要保證物品已經過輻照或其他消毒方式處理,如有外包/外箱包裹的,在物流入口的緩沖間需去掉外包/外箱,然后轉移至物流入口房間內,隨后由潔凈區內人員進入房間并取走。

工業生產過程中所需要的物品可以分為兩大類,分別是無菌物品和非無菌物品。①無菌物品,例如塑料培養皿等物料、容器具、清潔毛巾等,均要提前經過輻照、高溫高壓蒸汽滅菌處理,然后將滅菌后的物品轉移至物品通道,拆除外包裝后將無菌物品轉移至緩沖間,才可進入潔凈廠房;②非無菌物品,例如紙質記錄及文件、因臨時需要傳入車間的工具等,可在潔凈車間外使用移動式臭氧消毒柜先熏蒸30 min 后進入物品通道緩沖間,再經過風淋60 s 后才可進入潔凈車間使用。

其中,對于無菌物品需明確規定其使用有效期,需要在規定的效期內使用,并設置專一存放無菌物品的區域,避免其他人員或物品污染。

第五,潔凈廠房日常維護。日常工作過程中需要保持車間整潔,暫存的垃圾需及時清除,避免細菌滋生;潔凈廠房需定期清潔消毒,可采用空氣消毒和表面消毒相結合的方式,空氣消毒常用紫外照射法、臭氧熏蒸法、環氧乙熏蒸等,表面消毒包括桌面、地面、墻面等表面,可使用規定濃度的84 消毒液、百毒殺消毒液、新潔爾滅消毒液等搭配毛巾進行表面擦拭消毒。紫外線與臭氧對環境消毒效果好,且使用靈活簡便,對人體的傷害較小。夏季、高溫高濕的環境下污染率較高,要求培養室的相對濕度應控制在70%以下[3]。

第六,潔凈車間在正常運行的情況下,潔凈區內環境變差,肯定是人流、物流2 個通道引入了微生物,因此對于人員、物品進出潔凈區進行控制時,除了規定人員、物品本身的防護、消毒控制措施,還應關注人流通道與物流通道的清潔消毒,因為人員、物品通過對應的通道進入潔凈區的過程必定會將外界微生物引入,因此為了避免人員、物品通過對應的通道進入潔凈區的時候帶來污染,應當對人流、物流通道增加清潔消毒,可以實行每天下班前或上班前使用消毒液拖地、表面消毒,這樣就可以保證人流、物流通道的持續性潔凈。

綜上,想要控制潔凈區的潔凈環境,則需要從人員進出、物料傳入、日常監控與維護3 個方面做一些工作,對潔凈區的環境加以防范與預防。

2.3 生產工藝過程控制

上述生產環境控制中提到培養基平板的灌裝在局部無塵無菌的環境下進行,但是在實際工業生產中只有將培養基灌入培養皿內的過程是在局部100 級環境下進行的,其他過程,例如培養皿的拆袋準備、設備到桌面的轉移等工序仍需要人工去完成。因此需要制定較為詳細、具體的生產工藝要求。生產無菌制品,無菌操作技術至關重要。

生產操作過程中,拿取無菌物品,手部必須經過消毒。未經消毒的手、臂均不可直接接觸無菌物品或者超過無菌區取物。關于無菌物品的管理,必須保存在無菌物品區域,不可交叉。

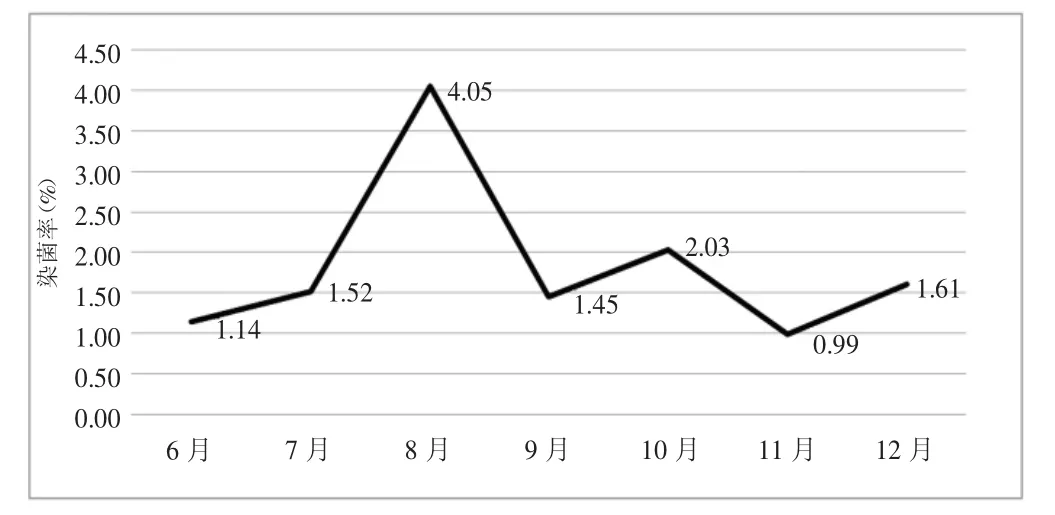

如圖3 所示,在某一年的8 月曾出現多批次平板隨機染菌,菌落位置多數在培養基表面邊緣,經過排查設備、生產過程、人員操作,發現平板的生產過程存在操作不當問題,具體表現為操作人員轉移平板期間操作不當導致培養皿的蓋、底分開,造成培養基邊緣有菌落生長,因此在制定各項操作工藝時需要結合實際情況,并加大工藝管理、監督力度,提前發現風險、識別風險并加以改進。同時要持續跟產并考察操作人員。

圖3 月度產品染菌率

2.4 設備管理

培養基平板工業生產過程中也需依靠自動化設備完成,因此設備的運行狀況是影響培養基平板隨機染菌的主要因素之一。前期對于設備的選型、設計都至關重要,需要避開清潔死角等問題。在工業生產中,需要識別設備清潔死角,針對性地制定清潔工藝;培養基平板的灌裝過程會在層流罩中進行,也需要檢查軌道的密封性,保證局部100 級的潔凈環境。

在工藝過程管理中,要制定管理標準,加強對設備等的定期檢查力度,每月進行檢查、維修,發現問題及時解決;制訂崗位培訓計劃,對員工定期進行各項規章制度、崗位操作規程及相關文件的培訓,并嚴格遵照執行[4]。

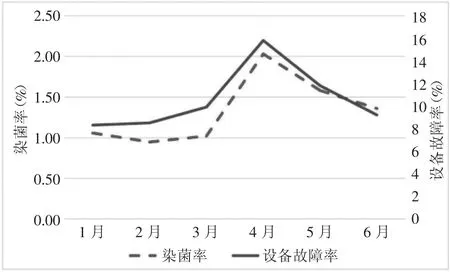

除此之外生產設備的變化需要重點關注,如圖4所示,在某年4 月份產品月度染菌率異常升高,究其原因發現因產能擴大,生產部投入一臺新的平板灌裝設備,新設備投入使用期間存在磨合期,設備卡頓、故障頻發,此時操作人員人為干預設備運行,增加了平板隨機污染的風險。經過磨合及設備維修人員調試,新設備趨于穩定,隨即產品的月度染菌率逐步下降。

圖4 產品月度染菌率與設備故障率

設備異常期間的處理應滿足:①不可裸手接觸潔凈設備,處理異常前手部需使用75%酒精表面消毒。②人體不可接觸潔凈設備內部。③取出殘次品后需再次使用75%酒精對潔凈設備的內部進行表面消毒。④在設備發生異常前后產生的產品需單獨放置、加嚴質控,評價其無菌性。

3 結束語

控制培養基平板生產過程中,首要任務是人員培訓,只有人重視才能保證產品質量;其次需要配備相應的硬件、軟件設施,例如所需的無菌物品、運行順暢且易于清潔的消毒設備、相應的操作規范與指導規范。要以預防為主,采取得力措施,發動全員參與,才能有效控制培養基平板生產過程隨機污染。