市政污水污泥水熱耦合干化系統能耗模擬

馮昱恒,韓夢曦,余天馳,金則陳,胡維杰,張鵬飛,陸利燁,吳乃新

(1.同濟大學 機械與能源工程學院,上海 201800;2.上海新近紀智能科技有限公司,上海 200001;3.上海市政工程設計研究總院(集團)有限公司,上海 200092;4.華能太倉電廠,江蘇 蘇州 215400;5.上海鍋爐廠有限公司,上海 200245)

0 引 言

隨著我國城市化進程的推進,生活污水排放量日益增加。污水處理過程中產生大量污泥,2010—2021年,我國污泥產生量由3 087萬t增至8 109萬t,預計2025年將達8 460萬t[1-2]。由于污泥不僅含水量高、脫水性差,還富含重金屬、寄生蟲、病原微生物,因此未經妥善處理會對環境造成較大危害[3-4]。

我國普遍通過填埋、農業利用、焚燒等方法處理市政污水污泥。其中焚燒法將含水率50%或以下[5-6]的污泥送入鼓泡床中獨立焚燒或在燃煤鍋爐中耦合燃燒,在高溫條件下氧化分解污泥中的有機物,是高效的污泥無害化、減量化處置技術[7],在上海等大中城市已逐漸成為處置中心城區污水污泥的主要方法。在我國已經建成的除填埋外的污泥處理處置項目中,焚燒占比達65.41%[8-9]。

污水處理廠產生的脫水污泥含水率在80%左右,需經預處理降低含水率后才能進一步焚燒[10]。熱干化法將污泥升溫至100 ℃以上,使污泥中水分充分蒸發,脫水效果好、系統相對簡單,已成為主流的焚燒前預處理方法之一。但單獨采用熱干化進行預處理能耗過高,因此一些新建項目嘗試將熱干化法與其他方式結合以降低預處理系統能耗。其中,厭氧消化法可在提升脫水效果的同時,使污泥中可腐組分經細菌消化分解充分減量,并產生富甲烷氣體進行發電,已在上海白龍港污水廠等污泥處置工程中得到應用。水熱炭化在高壓環境中加熱污泥,以水作為溶劑均勻、高效加熱污泥基體[11],破壞胞間聚合物和膠體結構,提高污泥的機械脫水性能以進一步降低干化能耗,已在華東某耦合焚燒污泥燃煤電廠應用。

目前對污泥焚燒前預處理研究主要集中在單一處置方式中工藝參數的影響或反應過程的機理。但發酵+干化、水熱+干化等多種方式協同的污泥預處置過程涉及多種能量、物質流間的耦合,無法通過試驗方式實現準確預測,因此有必要通過仿真模擬手段進行分析。對厭氧發酵過程,HAMAWAND等[12]使用Biowin軟件模擬了實驗室和工業規模的生物質厭氧消化過程,但試驗測得的沼氣產量是模擬結果的2.5倍,KARLSSON等[13]模擬了混合基質的厭氧消化過程,但模擬結果的總固體和揮發性固體值與試驗有較大差距。RAJENDRAN等[14]基于ADM1模型,對7種底物在55 ℃下的厭氧發酵過程進行模擬,與試驗數據對比后認為模型的不確定性可接受。MENACHO等[15]基于RAJENDRAN等的模型,對不同有機負載率的廚余垃圾的厭氧消化過程進行模擬,發現與試驗結果相差僅1.7%。MARTNEZ-RUANO等[16]對RAJENDRAN等模型進行改進,用以模擬中溫條件下乳清和馬鈴薯莖的厭氧消化過程,并進行經濟性分析。對于水熱過程,MCGAUGHY等[17]基于Aspen Plus軟件搭建模型并研究了溫度等因素對水熱過程的影響,該模型用C、H、N、S、O比相同的化合物代替廚余垃圾原料,并將液態產物簡化為有機酸,與實際產物有所偏差。由于水熱過程的化學機理較復雜[18],因此ERLACH等[19]在工業規模水熱反應的模擬研究中,將水熱過程簡化為一個黑匣子,通過引入試驗數據進行建模并優化流程。GHAVAMI等[20]基于上述模型借助試驗數據對工業規模的水熱過程進行建模及能耗分析,并對比了不同物性方法對能耗模擬結果的影響。上述研究主要針對生物質、餐廚垃圾的厭氧發酵和水熱炭化過程,對污泥焚燒前預處置過程的能量與質量流模擬的研究還缺乏相關報道。

綜上所述,筆者將基于不同溫度下的污泥水熱試驗結果,借助Aspen plus軟件建立水熱+干化系統的能量-物質流模型,與厭氧消化+干化系統及直接干化系統的能耗進行對比分析,并研究不同預處理系統中的關鍵反應參數對系統能耗的影響,為污泥焚燒前預處理工藝路線的選擇及參數的優化提供基礎數據和理論依據。

1 模型建立

1.1 水熱炭化+干化系統

水熱-干化系統能耗分析基于GHAVAMI等[20]開發的水熱炭化模型,輸入數據來自200~260 ℃下含水率80.5%的污泥水熱炭化試驗。污泥組分、試驗方法、反應條件及三相產物組成和產率見FENG等[21]報道。模擬在穩態模式下進行,污泥中灰分被視為惰性組分,不參與水熱反應。非常規組分污泥、有機物和灰分使用HCOALGEN和DCOALIGT模型,通過元素分析、工業分析及硫分析計算其焓和密度。使用的物性方法為PSRK(Predictive Soave-Redlich-Kwong),適用于極性和非極性組分的混合物。自由水方法為STEAMNBS,全局流量類型為MIXNC。水熱炭化+干化系統流程如圖1所示。工藝流程主要由水熱(HTC)、過濾脫水(DWATER)和空氣干化分離(DRYFLASH)模塊組成。經機械脫水降至含水率80.5%的污泥經過加壓(PUMP)、換熱(HE1)和加熱(HEATER)后進入水熱反應釜(HTC)進行水熱反應。水熱反應釜(HTC)基于RYIELD模型,根據質量平衡進行模擬,通過試驗數據確定反應釜的壓力溫度及三相產物的構成、比例,并根據反應物和產物的元素分析、工業分析確定熱值,進而計算整體能耗。水熱反應后的產物(REACOUT)經過換熱(HE2)降壓(EXP)后進入過濾脫水(DWATER)模塊分解為廢物流(PWATER)和產物流(HYDROCHA),產物流經熱空氣對流干化后分離(DRYFLASH)為含水率30%的產物流股(HCHAR)和廢氣流股(EXHAIREQ)。由于水熱泥漿離心脫水的能耗低于100 kJ/kg[22](以原污泥計,下同),對系統總能耗的評估影響較小,本研究中忽略了這一模塊。

圖1 水熱炭化與干化模擬模型Fig.1 Simulation model of hydrothermal carbonization and drying

用于干化的空氣(AIRIN)參數為1.2×105Pa、110 ℃。流股中實線代表物質流,虛線代表能量流。為反映真實干化過程,通過調節模塊參數使DRYFLASH模塊能耗為0。

1.2 厭氧消化+干化系統

厭氧消化+干化系統基于RAJENDRAN等[14]開發的厭氧消化系統模型,耦合余熱回收系統及空氣干化系統進行構建。污泥分解為糖類、脂肪、蛋白質、惰性物質和水后進入系統進行厭氧消化,反應過程基于ADM1模型[23],主要分為水解、產酸、產乙酰和產甲烷4個過程,采用NRTL(Non-Random Two-Liquid mode)物性方法關聯和計算不同化合物的摩爾分數和活度系數。沼氣燃燒部分的物性方法為PR-BM(Peng Robinson-Boston-Mathias)。厭氧消化+干化系統的模型如圖2所示。經機械脫水降至含水率80.5%的污泥(INPUT)進入水解(GYDROLYS)模塊,污泥中各組分經不同程度水解后進入產酸、產乙酰、產甲烷(REACTION)模塊,在連續攪拌反應槽ROSTIC模型中反應。產生的沼氣(BIOGAS)經加壓后送入燃燒(BURNING)模塊,與加壓后的空氣進行燃燒反應,產生的高溫高壓氣體用于加熱干化所需空氣。產生的沼液(LIQUID)經熱空氣對流干化后得到含水率30%的目標產物(HCHAR)并排出廢氣(AIROUT)。

圖2 厭氧發酵及空氣干化工藝流程Fig.2 Anaerobic fermentation and air drying process flow

流程中污泥固體部分組成為20%半纖維素、25.89%蛋白質(包含可溶性蛋白質和不可溶性蛋白質)、1.31%纖維素、12.24%脂肪和40.56%惰性物質(包含木質素)[24-25]。水解(GYDROLYS),產酸、產乙酰、產甲烷(REACTION)模塊的反應條件為55 ℃、1.01×105Pa,燃燒裝置(BURNING)燃燒溫度為1 200 ℃[16],壓縮機效率為85%。用于干化的空氣(AIRIN)參數為1.2×105Pa、110 ℃。

1.3 直接干化系統

污泥直接干化部分參照ZHAO等[26]研究,采用熱空氣對流干化方式,在穩態模式下進行模擬。使用的物性方法為PSRK(Predictive Soave-Redlich-Kwong),自由水方法為STEAMNBS,全局流量類型為MIXNC。

直接干化系統中,經機械脫水后含水率80.5%的污泥流股(FEED)與經加溫加壓至1.2×105Pa、110 ℃的空氣混合后經空氣干化分離(DRYFLASH)得到含水率30%的產物流股(HCHAR)和排出的廢氣流股(EXHAIREQ)。

2 結果與討論

2.1 水熱反應特性

不同水熱溫度下三相產物分布如圖3所示。可知隨水熱溫度升高,水熱炭產率持續下降,由200 ℃的35.3%降至260 ℃的24.9%。水熱液產率由63.48%上升至72.79%,水熱氣產率由1.15%上升至2.25%。污泥經水熱處理后,絮體結構破裂,部分揮發分析出進入液相和氣相。隨水熱溫度上升,水解程度加深,更多揮發分析出[27],因此水熱液和水熱氣產率上升。根據元素分析得到水熱炭的Van Krevelen圖(圖4),可知水熱過程中污泥主要反應介于脫羧基和脫水之間,且趨近于脫水反應。隨溫度升高,脫羧基反應和脫水反應加劇,更多物質進入氣相。

圖3 不同溫度污泥水熱產物產率分布Fig.3 Distribution of sludge hydrothermal products in sludge at different temperatures

圖4 水熱炭的Van Krevelen圖Fig.4 Van Krevelen diagram of hydrothermal carbon

不同溫度下水熱液的有機組分分析如圖5所示。可知水熱溫度由200 ℃升至240 ℃時,由于污泥中更多有機質析出,水熱液中的脂肪族化合物由20.20%增至33.84%,但在260 ℃時急劇降至3.34%。水熱液有機組分中芳香族化合物在200 ℃時占比50%以上,而在220 ℃和240 ℃僅占5%以下,可見適度提升溫度有利于抑制芳香族化合物的形成。此后在260 ℃時升至23.91%,說明過高的水熱溫度促進了脂肪類化合物的芳構化反應,導致芳香族化合物再度富集。雜環芳香族主要為含氮化合物,來源于污泥中吡咯、吡啶-氮及水熱過程中的美拉德反應。200 ℃水熱炭的XPS的N 1s分析顯示其含氮組分為47.58%的蛋白質氮、25.66%的吡啶氮和26.76%的吡咯氮[21]。由200 ℃升至220 ℃,水熱液中含氮雜環質量分數由20.63%升至57.25%,說明水熱溫度由200 ℃升至220 ℃促進了污泥基體中吡咯、吡啶類雜環氮物質析出,此外水熱液中的蛋白質氮也通過美拉德反應進一步合成雜環。繼續增加水熱溫度,水熱液中含氮雜環含量變化并不明顯。

圖5 不同水熱溫度下水熱液中有機物含量Fig.5 Content of organic matter in hydrothermal solution at different hydrothermal temperatures

2.2 水熱過程能耗分析

結合試驗獲得的數據[21]對不同溫度下水熱反應能耗進行分析。8 MPa下單位質量污泥在不同溫度下水熱反應能耗如圖6所示。不同溫度水熱氣各組分產率如圖7所示。由圖6可知,隨水熱溫度升高,污泥水熱反應能耗先由200 ℃的184 kJ/kg(以原污泥計,下同)降至240 ℃的161 kJ/kg,再上升至260 ℃的278 kJ/kg。這主要是由于220和240 ℃時液相有機物中芳香烴占比較低,由200 ℃時的51.36%分別降至220 ℃的1.51%和240 ℃的2.49%。而熱值低的含氮雜環及含氧化合物含量上升,導致產物熱值降低、水熱能耗降低。同時,由于脫羧基和脫水反應加劇,進一步生成不可燃的CO2及水,CO2產率由200 ℃的0.21 mol/kg(以原污泥計,下同)提升至240 ℃的0.28 mol/kg,且不可燃的N2產率由0.06 mol/kg升至0.11 mol/kg。水熱溫度由240 ℃升至260 ℃,盡管N2產率升至0.30 mol/kg,但由于水蒸氣的氣相分率急劇上升,260 ℃時水熱氣中夾帶的水蒸氣質量為240 ℃時的4.59倍,需要大量外部熱量提供汽化潛熱,因此整體能耗上升。

圖6 不同水熱溫度污泥水熱反應釜能耗Fig.6 Energy consumption per unit mass of sludge hydrothermal reactor at different hydrothermal temperatures

圖7 不同溫度水熱氣各組分產率Fig.7 Yield of each component of hydrothermal gas at different temperatures

污泥水熱反應釜內的壓力是系統的重要運行參數,在連續水熱反應中,釜內壓力可通過改變污泥給料泵的出口壓力進行調節。水熱反應釜在240 ℃不同壓力下的能耗計算結果如圖8所示。可知隨壓力升高,水熱反應能耗先急劇下降,壓力由3.37 MPa升至4.00 MPa,能耗降低了86%;此后降低速度逐漸放緩,壓力由4 MPa升至8 MPa,水熱能耗僅下降28%。提升水熱反應釜的壓力將增大原污泥給料泵能耗,但可提升水熱釜中水蒸氣的飽和溫度和CO2溶解度,減少水和CO2氣化所需潛熱。水熱反應能耗和水蒸氣氣相分率變化趨勢基本一致,表明水蒸氣氣相分率的變化是壓力影響水熱能耗的決定性因素。

圖8 240 ℃不同壓力下水熱反應釜能耗及水蒸氣氣相分率Fig.8 Energy consumption and gas phase separation rate of >hydrothermal reaction kettle at 240 ℃ under different pressures

2.3 干化空氣溫度對直接干化系統能耗的影響

合理控制干化系統中干化空氣的溫度,可干化污泥同時節約成本。模擬了不同溫度下干化系統能耗,如圖9所示。其中,系統電耗為風機消耗的電能。

圖9 單位質量污泥不同溫度條件下直接干化系統能耗Fig.9 Energy consumption of direct drying system under different temperature conditions for unit mass sludge

隨著通入干化系統的空氣溫度升高,消耗的空氣量減少,造成干燥時間、廢氣量及消耗的電能降低。隨溫度進一步升高,干化空氣流量減小趨勢逐漸放緩,而整體能耗持續上升。

2.4 厭氧消化時間對厭氧消化+干化系統能耗的影響

消化時間是決定污泥厭氧消化系統建設和成本的關鍵參數,不同反應時間條件下厭氧消化+干化系統的能耗如圖10所示,產生的沼渣的元素分析及熱值見表1。

表1 不同厭氧消化時間產生的沼渣的元素分析及熱值

單位質量污泥不同厭氧消化天數的系統能耗如圖10所示,可知隨厭氧消化時間增加,系統熱負荷由厭氧消化時間2 d的1 022 kJ/kg顯著降至10 d的212 kJ/kg,隨后緩慢增至14 d的252 kJ/kg。單位質量污泥不同厭氧消化天數的沼氣產量及熱值如圖11所示,可知增加厭氧消化時間的初始階段,單位質量污泥產生的沼氣量顯著增加,由2 d的0.05 kg/kg(以原污泥計,下同)增至10 d的0.08 kg/kg;

而沼氣熱值僅由20.61 MJ/kg降至20.54 MJ/kg。因此,沼氣燃燒產生的高溫高壓氣體質量增加,可回收的余熱增加,加熱干化空氣消耗的熱負荷降低,進而造成系統整體熱負荷降低。厭氧消化時間為10 d時,加熱用于干化的空氣所需熱量可完全由沼氣燃燒系統回收的余熱提供。隨反應時間進一步增加,維持厭氧消化系統運行溫度產生的熱負荷增加,而沼氣產量僅升至14 d的0.082 kg/h,加壓沼氣和空氣消耗的電能增加,因此系統整體電耗隨時間緩慢增加。綜上所述,厭氧消化時間為10 d時系統整體能耗最低。

2.5 不同預處理方式的系統能耗比較

不同預處理方式下單位質量污泥的系統熱負荷和電耗計算結果如圖12所示,其中水熱和厭氧消化預處理方式均與干化系統耦合,厭氧消化時間為10 d,直接干化系統干化空氣溫度為110 ℃,所有預處理方式處理后的污泥含水率均為30%。

圖12 單位質量污泥不同預處理方式的能耗對比Fig.12 Comparison of energy consumption of unit mass sludge under different drying methods

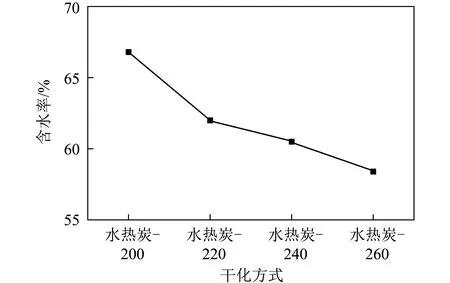

不同水熱條件下產生的泥漿經離心脫水后的含水率如圖13所示,可知水熱預處理顯著降低了污泥含水率,且含水率隨水熱溫度升高逐漸降低[21],使干化所需空氣量減少,引風機產生的電耗和加熱空氣產生的熱負荷降低。水熱溫度提升至260 ℃時,由于水蒸氣氣相分率顯著提升,水熱反應能耗增加,造成系統整體能耗高于240 ℃的系統能耗。厭氧消化+干化系統中,余熱回收部分將沼氣燃燒產生的熱量用于加熱干化所需空氣,但加壓沼氣及助燃空氣消耗電能,因此系統電耗最高,為772 kJ/kg。直接干化系統消耗空氣量最多,為22.5 kg/kg。整體能耗方面,直接干化總能耗最高,為1 942 kJ/kg;厭氧消化有效利用了污泥中可腐有機組分產生的高熱值沼氣,補充進一步空氣干化過程所需熱耗,因此系統熱負荷最低,為212 kJ/kg,總能耗為984 kJ/kg;由于水熱對污泥中細胞的破壁作用及對胞外聚合物的破壞作用,有效提升了機械脫水效果,使系統總能耗最低,在597~771 kJ/kg,240 ℃水熱預處理的系統能耗最低,為597 kJ/kg。

圖13 不同水熱條件下產生的泥漿經機械脫水后的含水率Fig.13 Water content of mud produced under different hydrothermal conditions after mechanical dehydration

基于上述能耗計算模擬,水熱炭化+干化預處理系統在節約污泥焚燒預處理能耗方面更具優勢,不同水熱溫度下水熱炭化+熱干化系統的運行成本見表2,此處以污泥在火電廠中耦合燃燒為應用場景,僅考慮預處理系統運行過程中的熱耗、電耗及產生的污水處理成本。其中污泥處置補貼為320元/t;廠用電含稅發電成本為0.25元/kWh;熱源采用來自電廠的冷再熱蒸汽,經降溫降壓至300 ℃/1.6 MPa送入系統,含稅蒸汽成本為120元/t。污水處理成本參照某耦合焚燒污泥的燃煤電廠,該電廠采用水熱法預處理污泥,在240 ℃下水熱產生的污水通過混凝沉淀+水解酸化+兩級A/O+MBR+加氯深度處理,水質達到GB/T 31962—2015《污水排入城鎮下水道水質標準》二級標準后排放,處理成本為25元/t。可知260 ℃時系統處理每噸濕污泥消耗蒸汽量最多,為0.24 t,電耗量最低,為22.46 kWh,240 ℃時系統處理每噸濕污泥消耗蒸汽量最少,為0.19 t,200 ℃時系統電耗量最高,為39.39 kWh。水熱溫度為240 ℃時處理每噸濕污泥運行成本最低,為47.77元。

表2 水熱炭化+干化系統處理每噸濕污泥的運行成本及相關參數

3 結 論

1)水熱預處理過程中,溫度升高促進污泥絮體結構破裂,大分子有機物由不溶態變為溶解態,更多固體物質進入液相,水熱液產率由63.48%升至72.79%,水熱氣產率由1.15%升至2.25%。升溫促進了脂肪族化合物和含氮雜環化合物的析出和合成,溫度增至260 ℃時,脂肪族化合物芳構化使芳香族化合物含量增加。

2)分析了溫度及壓力對水熱反應能耗的影響,壓力為8 MPa,水熱溫度為240 ℃時水熱反應釜能耗最低,為161 kJ/kg;水熱溫度為240 ℃時,隨壓力升高,水熱反應釜能耗由于水蒸氣氣相分率下降而降低。

3)厭氧消化+干化系統在厭氧消化為10 d時達到最優工況,由于有效利用了污泥中可腐組分產生沼氣補充熱耗,使熱負荷最低總能耗由直接空氣干化的1 942 kJ/kg降至984 kJ/kg。由于水熱炭化有效降低進入空氣干化裝置的污泥含水率, 水熱炭化+干化系統總能耗進一步降低,水熱溫度為240 ℃時達到最低,為597 kJ/kg。