道路工程施工中的二灰碎石基層技術

曹洪梅

四川建筑職業技術學院 四川 德陽 618000

道路工程施工中,二灰碎石基層是一種非常重要的基層材料,它的應用可以有效地提高道路工程的質量,降低工程成本。二灰碎石路基層為一種半剛性結構,是公路的主體承載層,其特點分別為:力學性能好、整體性強、水穩性好以及抗凍性能好。

1 項目概況

該項公路建設項目工程,起點為K32+430-K46+750,線路總長度為14.32km。隨著道路交通車流量的增加,該段道路已不能滿足人們對交通的需求。經過分析,確定了道路的整體性加寬方案,即將兩個方向的4車道拓寬至6車道。在車道加寬工程中,路基采用二灰碎石鋪設,為了保證道路基層的總體質量達到要求,必須掌握有關的施工工藝。

2 二灰碎石路面的施工工藝

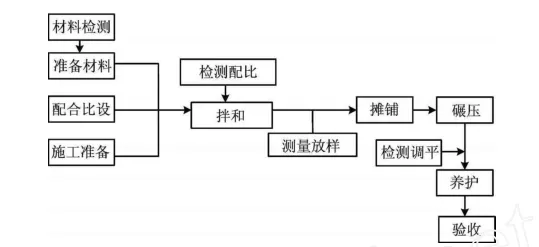

在攪拌場施工現場內,二灰碎石采取集中攪拌、車輛運送、按車輛過秤、分層攤鋪,并且控制每幅路面總量的方式。道路鋪面基層分為兩層鋪筑,基層厚30cm,虛鋪層厚<25cm。其中,第一層鋪12cm厚,第二層鋪18cm厚;上下兩層縱縫的重疊寬度為5~10cm,上下兩層縱縫的位置應該間隔50~ 60cm。除此之外,下層鋪筑只有通過技術人員對各種技術指標的檢測,才能對上層進行鋪筑施工。圖1為施工工藝流程圖。

圖1 二灰拌合法的施工程序圖

2.1 施工前準備工作

2.1.1 基層底板處理

為了保證二灰碎石基層施工的順利進行,需要對下承層進行適當的處理,并按照有關規范的規定,對底基層進行檢驗和驗收,確保其表面平坦,有合適的路拱。下承層標高、平整度、壓實度等指標都要符合設計和規范的要求,對出現問題的部分要采取行之有效的方法進行解決,以免對二灰碎石基層的施工產生不良影響,延誤后續施工。

2.1.2 配制基本原料

采用石灰、粉煤灰、碎石和水作為二灰碎石基層施工的基本原料,相關技術指標要求如下:

(1)石灰要選擇Ⅱ級以上,且質量合格的生石灰。運輸到施工現場后,采用插管的方式消化,消化時間大約持續7-10天,將其消化為粉末后,將石灰石粉末要及時蓋好以及做好隔濕措施,以免引起揚塵,造成周圍環境污染。粉狀生石灰最多能存放30天,必須在保質期內全部用掉,而且過期的生石灰不能用于施工。

(2)粉煤灰以SiO2、Al2O3、Fe304和FeO2的質量分數和燒失率為主要控制指標,在粉煤灰的施工之前,必須對其進行采樣測試,并將吸濕結塊的粉煤灰粉碎。

(3)石料的選用需要符合設計和規范要求,并對石料的各項性能進行測試,按照級配的要求,選擇合適的碎石尺寸,以此來決定材料的來源,提交監理工程師審批,得到同意后才能進場[1]。

(4)攪拌水的質量應該達到有關規范標準的規定要求,不能使用受污染的水源,一般情況下采用自來水。

2.1.3 配合比的設計

二灰碎石的配比設計需要合理和符合規范要求,一般包括以下三點:

(1)二灰碎石是由石灰、粉煤灰、碎石和水按照一定的配比制成的一種混合物質。經過多次碾壓后,該材料可以獲得一定的強度,大致可以把二灰碎石的強度劃分為粘性和抗剪性兩種,這兩種物質在共同作用力下,構成了道路基層的總體強度。因此,石灰、粉煤灰、碎石的品質及其配比對二灰碎石路面的強度有關鍵影響。

二灰碎石配比中,石灰對粉煤灰的作用最大,產生的膠結強度較高,但配比不能過量,配比在1.2-1.4范圍內較為合適。而二灰與石塊的配比,則是將石塊包裹在二灰之中,讓石塊發揮出最大骨架效應,通常兩者的比率是15:85-20:80。碎石具有較好的粒度,保證了骨料和二灰顆粒的充分填充,使粗骨料占主導地位。

(2)要根據現場條件和施工要求,在滿足強度需求的條件下,進行二灰碎石配合比設計。石灰、粉煤灰與碎石的比例為6:14:80。7天的無側限抗壓強度是1.1 MPa,平均偏移系數是13.7%,最優的含水率是8.3%,最大的干燥體積是2.03 g/cm3。利用粉煤灰自身燃燒損失大的特點,在二灰碎石中加入10%的石灰,可以增加二灰碎石的抗壓強度,從而可以將二灰碎石的強度提升至1.65 MPa。

(3)在確定最后的生產配合比時,可以根據試驗段施工,通過現場試驗,將其調整到最佳比例,保證配制出的二灰碎石混合料的各項指標符合設計要求,并經現場監理工程師審批,生產配合比適當的二灰碎石混合料。

2.1.4 瀝青路面試驗段

二灰碎石路面在未正式施工之前,先選擇一段道路進行試驗性施工,根據試驗性施工情況,確定其骨料配比、松散系數、施工方法等。在該項目中,測試斷面長300m。

2.2 施工工藝關鍵點

2.2.1 攪拌混合料

(1)把各類原料運到施工攪和區后,依次放入攪和塔中,進行集中攪拌。采用一種新型的二灰石混合料攪拌簍,其攪拌層設有5個料斗,可容納各種原料,并可通過調節料斗的速度,來實現原料用量的控制。

(2)在正式混合攪拌之前,必須進行級配試驗,并在試驗結果的基礎上進行優化。在攪拌時,必須對原料的水分進行嚴格的控制,這直接關系到水泥混合材料的品質及性質,特別是生石灰的水分含量。如果比試驗值高,就會在攪拌過程中產生大顆粒或凝結成團塊狀,從而影響出料。

(3)為了保證混合料拌和的質量,要考慮到以下幾個方面:①要選擇具有優良性能的攪和設備,要具有電子計量功能,要根據施工情況,來確定拌和設備的數量。②要對級配碎石的品質進行嚴格的控制,在攪拌之前,要對這些碎石進行多次的檢測,直到它們的級配符合規定的標準。③在每一個工作日開始攪拌之前,都要進行過篩分試驗,并對出現的問題進行有效的解決,并根據規定的頻率進行檢驗。④要對含水量進行嚴格的控制,特別是在夏天高溫的時候,在混合料的拌和、運輸以及攤鋪等過程中,會有水分的蒸發,所以要將含水量控制在比最佳含水量高1%~2%的范圍內。

2.2.2 攤鋪施工

二灰碎石拌和料的均勻性不僅對路面的工作性能有重要影響,而且也間接地影響路面的耐久性能。在這種情況下,必須對鋪面工藝進行嚴格的控制,才能保證鋪面質量的合格。攤鋪二灰碎石混合料過程需要注意以下幾點:

(1)在攤鋪時,應注意控制攤鋪機的運行速度,不要太快,以避免混合料被熨燙板牽引,在慣性的影響下,導致料層上下厚度不均勻。如果攤鋪機開得太快,也很可能會將粗骨料分成兩半,造成離析。當出現此現象時,要及時組織人員將路面兩邊的碎石鏟掉,以免影響路面的均勻度。

(2)在鋪路過程中,應注意路面的平整。由于二灰碎石基層的平整程度與道路的平整程度有著很大的關系,如果平整程度不好,將會影響到道路行駛的平整度,從而引起道路的安全隱患。在攪拌簍的生產能力與攤鋪機的工作能力不相適應時,攤鋪可能會出現停機待料的情形,在此狀況下重新啟動攤鋪機時,縱平面上將會產生較小的波浪。鑒于此,在攤鋪機工作的時候,不能隨便改變速度,必須保持均勻的推進,并且盡量不讓攤鋪被打斷,導致對平整度產生不利影響。

(3)在攤鋪的時候,要把接縫處理好,縱縫的重疊寬度控制在5.0~10cm之間,同時在一個工作段攤鋪完畢后,要留出50cm位置不壓攤,且與下一個工作段一起進行碾壓。當攤鋪機運轉時,應派人隨車,對接頭和縫部位的粗骨料進行清理,必要時進行松耙、平整操作,使整個寬度都達到一次壓緊。在當日攤鋪完成后,在橫縫的兩端預留出2.0m不壓實,在第二天開始施工之前,將這一段的混合料耙松,與新料一起拌和、整平后,進行擠壓平實即可[2]。

2.2.3 基層碾壓原則

(1)在二灰碎石的碾壓作業中,為了獲得理想的壓實效果,必須選用合適的壓實機,其中優先選用的兩種設備為振動壓路機、光輪壓輪機。選擇壓實設備之后,要對碾壓過程進行合理的布置,不要過早地使用大型或重型壓路機,因為這樣會造成中、粗骨料的破碎,從而影響到基層的整體性能。碾壓作業時,應按照“先輕后重、先慢后快、先靜后動”的原則,確保基層的結構穩定性、密實度和平整度等達到規范的要求。

(2)采用分層碾壓法進行二灰碎石路面碾壓,每一層的壓實厚度<20cm,否則會造成下層的拌和物不能完全壓實,對路面的結構穩定造成不利的影響。在交通事故中,路基表面形成了一層松散的細骨料,為雨水的滲透創造了通道,并在行車荷載下引起了諸如“唧漿”等病害。采用強振碾壓法,雖能達到對厚實路面進行壓實的目的,但由于振搗過程中粗骨料的大量碎裂,導致了路面基層強度的下降。因此,在厚度高的路面的基礎上,要遵循分層鋪設,層層壓實。

在高速公路的改擴建中,原有的路面都會有不同程度的缺陷,并且其平整度也不高,如果只是攤鋪一層,盡管攤鋪后的頂面比較平坦,但是在碾壓后就會產生表面不平坦的情況。所以“分層鋪設,層層壓實”遵循的原則在碾壓作業中很有必要。

(3)按照已有的施工經驗,若將二灰碎石基層的碾壓時間延后,可增加混合料中的堿液濃度,從而加速二灰的反應速率,增加基層的初期強度。在進行碾壓的時候,要對粗骨料太集中的部位進行適當的碾壓,之后再灑布細骨料,還可以將粗骨料集中的部位挖出,然后再進行攤鋪,再進行多次碾壓。

2.2.4 養護措施

養護措施對水泥穩定碎石基層的強度、品質有很大的影響作用,如果養護措施不當,將造成水泥穩定碎石基層的強度不足,從而對水泥穩定碎石路面的使用性能產生一定的影響。因此,務必要做好二灰碎石基層的養護工作。在此期間,養護一周左右較合適,可以采用灑水車灑水的方式,澆水量要適當,不能太多或太少,以保證基層表面濕潤。在路基養護期間,應對道路進行交通管制,養護結束后,應當及時開通道路,以免影響正常的交通[3]。

2.3 技術管控方法

2.3.1 物料品質的管理

(1)石灰中含有的 CaO、 MgO對二灰碎石基層的強度有較大的影響,其含量越高,二灰碎石基層的強度也越高。這兩種材料在攪拌過程中,會與其它材料產生化學作用,添加石灰可以改善路面的強度,但是會增加施工成本,這會降低路面的抗裂性,但不符合經濟性施工原則。

所以,應選用活性和含量高的生石灰,但 CaO和 MgO的比例不得小于80%。石灰消解是拌和的一個關鍵步驟,要對其進行有效地控制,從實質上來說,消解是一個水化放熱的化學反應,因此要對添加水量進行控制,防止消解后的石灰過干或過濕,石灰的含水量要<35%。在工程實際施工中,采用預先消減的方式,可達到工程施工要求。

(2)原本沒有粘性的粉煤灰,加入了消灰劑后,就會形成一種新的化合物,即帶有粘性的粉煤灰。摻加二灰碎石的粉煤灰,其有效摻量必須>70%,燒失重<20%。試驗發現,粉煤灰的粒徑與其強度相關,粒徑愈小,其強度愈高。但如果粉煤灰的顆粒粒徑過大,則會使其用水量大大增加,且易產生干燥收縮。因此,用于混合材料的粉煤灰的比表面積應該達到高于2500cm2/g。粉煤灰入廠后應妥善保管,可以采取遮蓋的方法進行保護,以防止被風吹雨打。

(3)二灰碎石混合攪拌料時,大顆粒骨料起到了骨架效應,小顆粒骨料起到了填充孔洞、孔隙的作用,二灰碎石對孔洞的形成起到了很好的凝結和填充效果,所以必須對骨料的品質進行控制。可以著重研究骨料的壓縮比、級配及含泥量,以保證所用骨料的品質達到標準。

2.3.2 攪拌質量的控制

(1)在攪拌混合料時,應嚴格控制石灰的含量,采用取樣法,并定期檢測,而且派專人到料倉的出口處進行排班巡查,保證出料正常運作。對檢測過程中出現的問題,需要及時提出了相應的解決辦法,每周至少進行3次灰量滴定法測試。

(2)二灰碎石基層收縮裂縫可分為溫收縮和干收縮兩種類型。結果表明,水份是影響混凝土溫收縮的重要影響因素,在10℃附近時,混凝土收縮系數達到最大值的含水量。干縮指的是由于水分蒸發而造成的體積改變,所以在對混合料的含水量進行控制的時候,可以在拌和之前,將粉煤灰的含水量控制在不高于35%。除此之外,根據氣候、運輸距離等不可控因素,對加水量進行調節,在確保含水量適度的情況下,可以避免由于太干而導致混合料離析。

(3)在摻加二灰碎石的過程中,必須嚴格控制原料的投加量,使其級配符合規范要求。投料時,要進行篩選試驗,以保證物料的質量符合設計,并要粉碎凝結成塊或團狀的粉煤灰,用石灰消化后,把其中粒徑較大的大顆粒除去。在調整攪拌機門的開啟時,要注意物料的顆粒尺寸,并且要保證馬達在中、高轉速范圍內運轉,以確保機器轉速能穩定運行。

3 結語

公路二灰碎石基層的施工是一件比較復雜和系統性的工作,涉及到的環節很多,任何一個環節出了問題都會影響到基層的整體質量。為了防止這種現象的出現,必須在施工中把握好關鍵的施工技術,加強對其質量的監控,確保其強度滿足規范的施工規定,從而保證路面的平整,保障人們的安全出行。