LN-X井碎屑巖水平井固井實踐

楊 川,羅 森,陳 曦

(川慶鉆探工程有限公司井下作業公司,四川成都 610051)

LN-X井是塔里木油田輪南區塊一口二開二完水平開發井。如圖1 所示,一開井深800m,采用?244.5mm套管封固;二開目的層為三疊系碎屑巖油藏,井深5409m、造斜點4450m、A 點4998.57m、水平段長411m,井底靜止溫度106℃。目的層采用?215.9mm 鉆頭鉆進、泥漿密度1.27g/cm3,?177.8mm+?139.7mm復合套管全井封固、變徑短節位于3500m,直井段平均環容20L/m、造斜段及水平段平均環容56L/m 且井徑不規則。水平段發育兩套油層、造斜段發育一套水層,油水隔層30m,兩套油層隔層70m,要求油水層良好層間封隔。該井環空上小下大,受地層漏失壓力限制,常規固井工藝難以兼顧目的層固井質量和一次上返;同時油水隔層薄,候凝期間層間水竄風險高。

1 固井技術難點分析

1.1 固井頂替難點

LN地區三疊系地層較為疏松、水平井鉆進井徑擴大率較大,造斜段平均井徑擴大率40%,環容56L/m,是直井段環容近3倍。根據碎屑巖水平井一般固井經驗和固井軟件模擬結果,在井徑較為規則的條件下,若保證水泥漿對鉆井液較好的驅替,目的層環空返速應達到1.0m/s。此時上部直井段環空返速已達到2.8m/s,變徑處鉆井液流動產生的動壓力達到1.78、超過LN地區一般漏失壓力系數1.7(見表1),固井頂替效果和一次上返難以兼顧。同時,造斜段井徑規則程度較差,進一步加劇了頂替的困難。

表1 目的層不同環空返速模擬頂替效率

1.2 固井壓穩難點

LN地區長期注水開發導致油水層壓差較大[1-2],本井水層壓力系數1.2、油層壓力系數0.8,油水隔層30m,層間壓差16MPa,層間封隔要求高。本井3500m 以上采用177.8mm 封固、屬于窄間隙固井,根據Sutton D 等人提出的失重計算方法[3],窄間隙條件下水泥漿液柱失重較大環空明顯,水層存在壓不穩的風險。此外,由于輪南地層三疊系孔滲較發育、一般滲透率(100~300)×10-3μm2,即便固井及候凝過程壓穩,地層水與水泥漿之間的質量交換也可能導致油水層竄通。

1.3 界面膠結難點

按照碎屑巖固井一般技術要求,固井水泥漿壁面剪應力達到30Pa 才可以有效清除井壁虛泥餅、保證界面膠結質量。在大環空條件下,單純依靠增大排量來提高壁面剪應力效果不明顯(見表2),需要提高水泥漿稠度以獲取更高的壁面剪應力。采用稠漿則固井摩阻高,進一步加劇固井漏失,且稠漿一般觸變較強、易造成環空失重過大而壓不穩水層。

表2 目的層不同環空返速和漿體對應的壁面剪應力(Pa)

2 關鍵技術措施

2.1 井眼準備要求

為提高目的層管柱居中度,造斜段點以下1根套管一只扶正器,斜井段及水平段居中度僅40%~50%。由于水平井管柱居中度較低,固井前調整泥漿屈服值,保證固井過程在1m/s的返速下偏心環空泥漿全部參與流動,見圖2。

圖2 LN-X井環空1m/s的返速下不同泥漿屈服值環空流速分布

2.2 漿體結構及頂替設計

為防止井漏,漿柱結構設計為1.03g/cm3沖洗型隔離液+1.35g/cm3領漿+1.86/cm3尾漿(封固至A 點以上300m)。

本井固井過程最高動壓力當量在上部窄間隙井段,上部井段較下部油層段漏失風險高,見圖3。因此,可采用大排量頂替保證油層段頂替效率,在水泥漿領漿大排量沖洗油層段足夠時間后降低排量、控制漏速,實現一次上返封固全井。

圖3 排量3m3/min循環時全井環空動壓力分布

2.3 水泥漿性能設計

(1)領漿設計。以保證環空完全填充和減小失重程度為主。控制水泥漿稠度系數小于0.4Pa·sn可達到100%的環空填充率,如表3所示。同時,低稠度水泥漿流動性好,更易于與不規則井眼段中殘存的泥漿發生質量交換,最大程度提高頂替效率;低稠度領漿結構力較小,可有效減小液柱失重程度,保證候凝壓穩水層。

表3 漿體流變對應的環空填充程度(1m/s環空返速)

(2)尾漿設計。尾漿性能主要以保證低返速下壁面剪應力和減小水侵風險為主。參照表2計算結果,在尾漿中使用自愈合劑,控制尾漿稠度系在1.5Pa·sn以上,可保證尾漿在固井后期小排量頂替條件下的壁面剪應力。同時,水泥漿稠度系數較高時水泥漿漿態較稠,可增加地層水侵阻力、降低水侵風險。

3 漿體性能評價

3.1 前置液及低密度領漿

(1)沖洗液直接采用配漿水,具有一定粘度,減小沖垮地層的風險。

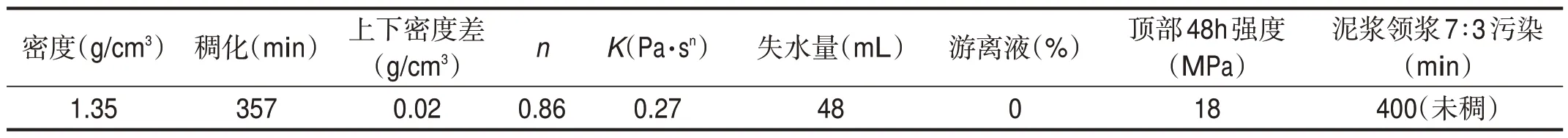

(2)領漿配方:水泥100g+微硅10g+減輕材料27g+水79g+防氣竄劑5g+緩凝劑0.1g+減阻劑3g+消泡劑0.5g。領漿在保證沉降穩定性的同時,將水泥漿稠度系數控制在0.4以下,有效降低候凝過程中環空液柱壓力損失,降低水層竄流風險。具體性能見表4。

表4 水泥漿領漿性能

3.2 尾漿

在碎屑巖固井中使用自愈合水泥漿體系[4-5],通過緊密堆積設計形成密度1.86g/cm3的水泥漿,進一步提高油水隔層封固把握性。具體配方:水泥100g+硅粉35g+自愈合劑5g+水49.5g+防氣竄劑5g+膠乳5g+緩凝劑0.1g+減阻劑1.5g+消泡劑1g。

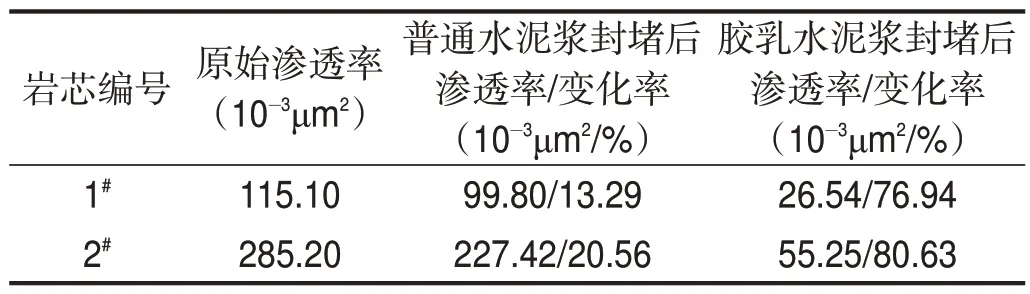

(1)封堵性能。根據碎屑巖目的層一般典型物性特點[滲透率(100~300)×10-3μm2],制備滲透率115.10×10-3μm2和285.20×10-3μm2的人造巖芯兩組。每組兩塊,分別浸泡于普通水泥漿和自愈合水泥漿后測試巖芯滲透率,對比不同水泥漿對巖芯的封堵效果,測試結果見表5。對于不同滲透率的巖芯而言,自愈合水泥漿平均可使人造巖芯的滲透率下降約70%~80%,對地層孔滲的封堵效果明顯優于普通水泥漿體系,可進一步提高油水層的封固把握。

表5 自愈合水泥漿封堵性能評價

(2)防竄性能。通過水泥漿靜膠凝過渡時間評價漿體防竄性能,過渡時間越短則防竄性能越好[6]。圖4為膠乳自愈合水泥漿在100℃條件下的靜膠凝強度發展曲線,從圖中可以看出漿體膠凝強度從48Pa 發展到240Pa僅用時10min,體系具有良好防竄性能。

圖4 膠乳自愈合水泥漿體系100℃靜膠凝曲線(過渡時間9min)

4 現場實施

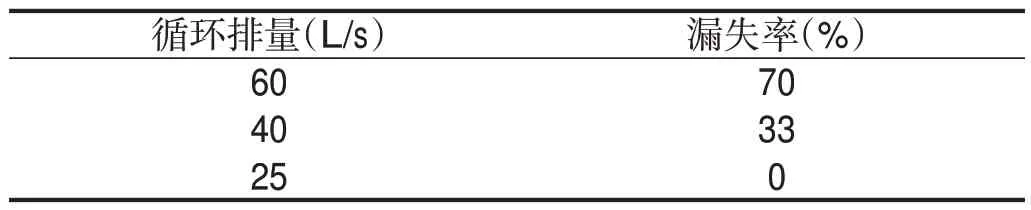

2021 年6 月17 日,LN-X 井固井施工。固井前1.5m3/min排量循環不漏失,并按此排量充分循環鉆井、調整鉆井液性能后,提高排量至固井需要的3.6m3/min測試漏失速度。在3.6m3/min 的排量下漏失率達到70%,1.5m3/min的排量下則停止漏失,漏失率與排量有較好的對應關系,見表6。

表6 目的層不同環空返速模擬頂替效率

測漏速后開始施工,主要施工步驟如下:①車注密度1.03g/cm3前置液10m3,排量1.5m3/min;②車注密度1.35g/cm3領漿120m3,排量1.5m3/min;③車注密度1.86g/cm3膠乳自愈合水泥漿42m3,排量3.3m3/min;④泵替密度1.60g/cm3加重泥漿30m3,排量3.3m3/min;⑤泵替密度1.27g/cm3泥漿60m3,前期排量3.6m3/min、按漏點3500m 控制水泥漿漏失量35m3后降排量至1.5~0.9m3/min。替漿最后20m3混漿返出地面,固井施工正常碰壓。碰壓后關井環空壓力11MPa,48h后放壓降為0。膠結測井結果顯示尾漿段合格率94%、優質率66%,油水層得到良好封固。

5 結論

針對LN-X井油層段井徑異常擴大、油水層間竄流風險高的難題,通過變排量,克服了固井漏失與全井封固之間的矛盾,解決了該井生產套管油層段固井頂替問題;使用自愈合水泥漿體系實現對水層的封堵和防竄,有效降低層間竄流風險。該井固井施工順利、固井質量合格,技術措施可為老區調整井固井、復雜油水關系井固井提供借鑒。