平臺井鉆井技術在大慶深層氣田的應用

叢 宇

(大慶油田責任有限公司采氣分公司〈儲氣庫分公司〉,黑龍江大慶 163000)

平臺化鉆井技術是大慶油田深層氣開發史上首次實施的平臺鉆井新模式,該模式應用在大慶深層區塊,設計井深均超過4000m,井口間距僅10m,該區塊目的層為火山巖,具有儲層埋藏深、溫度高、CO2含量高的特征,且天然裂縫較發育,區塊內曾有4口井發生過井漏事故,鉆井施工風險較高。

1 鉆井施工的難點分析

(1)目的層巖性對鉆頭及鉆具磨損較為嚴重,單只鉆頭行程進尺較少,鉆速較慢,需要鉆頭鉆具的適配性提高;

(2)目的層的束層滲透性較好,成裂縫發育,鉆至相應地層易發生井漏;

(3)兩口水平井的井口距離相對較近,存在直井段段井眼軌跡碰撞的風險,井眼軌跡控制存在相應難度;

(4)水平井水平段較長,井壁穩定性需要維護,需要優選鉆井液體系,保證攜巖效果及較強的封堵性,起到保護儲層的效果。

2 平臺井可行性分析

為了更有效地發揮平臺鉆井的優勢,大慶油田深層氣田需采用平臺化鉆井模式進行鉆井,分析采用平臺鉆井模式的可行性,充分發揮平臺鉆井的優勢。

2.1 平臺井區塊地質條件

該區塊儲量需多井眼施工,且儲層存在分布較密的情況,采用平臺鉆井技術可以有效提高該區塊產能開發潛能;該區塊構造位于斷陷斜坡帶中部,為典型的鼻狀構造。產氣層段主要為火山巖地層。設計井油層已注水開發,地層壓力發生了變化;且目的層位發育較為明顯,設計提示鉆遇至該地層要注意放噴防漏。

2.2 平臺井區塊工程條件

平臺化鉆井施工可以有效地減少鉆前準備工作,同時可以減少單井施工中重復性的征地、平整場地及鋪路等復雜的鉆前工程;可以提前同時開展鉆前水井放壓,滿足兩口水平井的鉆井地質要求;節省鉆前搬家及相應的等停時間,相關數據如表1所示。

表1 XX區塊平臺井鉆前工作分析表

平臺井鉆井施工通過已經掌握該區塊地層地質等相關資料,以及鄰井的相關資料如表2所示。

表2 鄰井鉆遇地層相關資料

區塊內勘探井試氣CO2含量為25.5%,存在CO2含量較高的風險,應注意管柱防腐;地層傾角較大,注意軌跡控制;鄰井鉆探在鉆進過程中均發生不同程度的井漏;裂縫定量參數:綜合分析火山巖裂縫比較發育。通過已鉆的鄰井資料可以有效預防井漏、軌跡控制等情況,能夠有效地減少該區塊鉆井的風險性。

3 深層氣田應用效果

3.1 井身結構設計優化

通過鄰井實鉆井徑曲線及實鉆數據分析,該平臺井區塊已注水開發,并存在異常高壓,需要防油水侵,X2 段和X3 段鉆遇斷層,注意防漏,而且該區塊普遍發育底水,提示施工過程中存在一定的出水風險,本次調整靶點上提規避相應風險,由于目的層面上提,對應目的層段存在鉆遇差氣層風險,同時附近鄰井區試氣CO2含量為25.5%,由于儲層內部連通性復雜,距鄰井區較近,存在CO2含量較高的風險,應注意管柱防腐。同時目的地層傾角較大,注意軌跡控制,鄰井測井曲線顯示上部地層易坍塌,防塌,鄰井鉆探目的層均發生不同程度的井漏,注意防漏,在保障井壁穩定性和井身質量研究的基礎上,根據井型和完鉆井深,來滿足裸眼大位移井的安全鉆進需求。

根據情況優選的情況如下:

(1)確定平臺井各開次的套管下深深度,兩口水平井均采用尾管回接的方式完井,且水泥返深要求表層套管、技術套管、生產套管的水泥漿均要返至地面;

(2)根據鄰井數據分析,設計井采用三層套管井身結構,表層套管下至XX 組,封固含水層。由鄰井井徑測井曲線可知XX 段上部地層坍塌嚴重,技術套管下至XX段底部以下115m;

(3)綜合考慮井眼軌道光滑、無曲率突變、造斜率滿足施工要求、地面情況等因素,通過調整造斜點、造斜率和軌道設計模型,優化了設計軌道。

3.2 井身軌跡優化

平臺井井間距較小,存在防碰風險,直井段鉆進過程中更是較為突出,且影響井眼碰撞的原因如下:

(1)目前直井段工程施工不能滿足直井段垂直吊打,主要因素為地層不均一;

(2)目前二開鉆井儀器測量精度也存在偏差,給工程測量存在不穩定的因素。

所以做好水平井直井段防碰措施,保證施工質量,平臺井鉆井施工需要按照以下注意事項:

鉆井順序須按照平臺井的施工原則即采用造斜點先淺后深、先大斜度大位移的原則,按照此原則選擇區塊井位開鉆順序,同時要求井隊做好短起下,保證井眼質量,同時按照鉆井工程設計做好復測工作,保障井斜方位等鉆井參數符合設計要求,達到防碰控斜提速的效果,實現地質目的。

井眼軌跡的控制主要依靠鉆具組合和鉆井參數的控制調控的方式來實現,軌跡控制及鉆井相關參數要嚴格按照鉆井施工設計要求,同時通過錄井儀器軟件實時控制井眼軌跡的情況,及時進行調整參數,使實鉆井眼軌跡接近設計井眼軌跡。

在鉆井施工過程中要求鉆井施工隊伍對直井段、造斜段和水平段三個階段的控制做到位,即直井段要求井斜接近0,以確保造斜點以上井段過多產生位移,所以靈活選擇鉆具組合,優化鉆井參數,確保XX 井的井身質量得到了較好的提高。

直井段優選控斜鉆具的同時,增加清砂螺扶,主要技術核心是通過清砂螺扶來保障井壁質量,根據調整更有利于防斜打快,同時配合MWD 在直井段的應用,能夠隨時控制和調整井斜與方位。具有防斜能力強、可精準控制高效等優點。

三開造斜段應用符合鉆具結構,通過應用LWD 來縮短鉆具與鉆頭之間的距離,能夠有效地減少定向進尺,并減少起下鉆換鉆具的次數,提高施工效率,有效地縮短了施工工期。

三開水平段鉆進過程中的核心技術主要是要更好的穩斜,通過螺桿+扶正器+LWD的鉆具組合來實現穩斜鉆進的效果,通過優化扶正器的相應位置,使得該鉆具組合具有穩斜能力強、復合鉆進效果好的特點,能夠有效減少定向的調整次數,提高三開水平段的鉆進的施工效率。

具體鉆具組合如表3所示。

表3 XX井鉆具組合應用效果

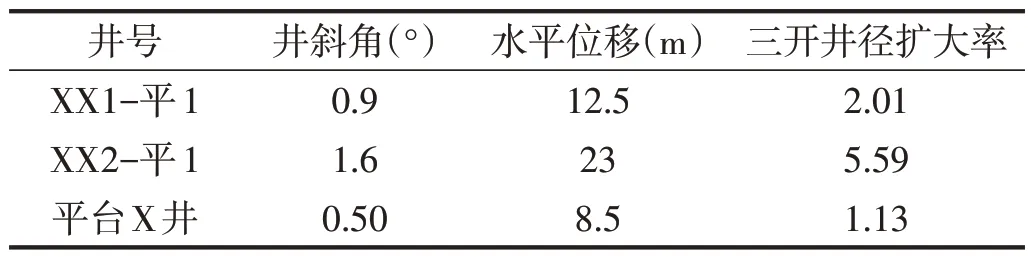

該平臺井通過鉆具組合的優化控制的井斜及全角變化率,均符合設計要求,直井段的造斜率為0.41,二開井斜角為0.71°遠低于設計要求的4.5,其中水平位移一開要求是15m,二開水平位移為60m,實鉆過程中水平位移分別達到了0.45m、16.49m,取得了防碰控斜的效果,對井筒質量的提升起到了較好的效果。具體情況如表4所示。

表4 平臺井取得的效果

3.3 鉆井液應用效果

該平臺井一開二開采用水基鉆井液,針對該區塊的地質條件,以及施工作業要求,鉆井三開采用油包水鉆井液體系,油基鉆井液的優勢有:

(1)針對區塊目的泥巖、頁巖抑制和防塌性強,巖屑清晰分明的特點,油基鉆井液可以有效的控制;

(2)有利于井身結構優化,降低固井和鉆井費用;

(3)潤滑效果強于水基鉆井液,同時起下鉆可以減少阻力,降低卡鉆的風險,同時鉆進復雜井井下故障少,機械和綜合效率比較高;

(4)油基鉆井液儲層傷害小,對油氣井產能影響小,對管材和鉆具盈余的損壞有所減少;

(5)同時可反復利用率較高,降低鉆井液成本和資源消耗。

通過選用的油基泥漿的技術優勢,在平臺井鉆進過程中,連續的三開井作業使得油基泥漿重復利用率達到60%,累計產生200 余立方米廢棄泥漿,減少安全環保風險。

鉆井過程中均發生漏失,實鉆結果表明XX組地層裂縫發育,地層中存在能使鉆井液流動的漏失通道,容易發生漏失,該平臺井在油基體系泥漿的使用過程中,對井壁穩定性有所提升,鉆至該井段上部地層時及時加入隨鉆堵漏劑,預防漏失,做好氣侵和溢流顯示檢測。

3.4 固井質量控制

3.4.1 區塊固井難度分析

該區塊地層傾斜角角度較大等原因會導致套管在下入的過程當中,套管與井壁的摩擦阻力會增加,對套管的磨損及井壁的情況都會造成影響,容易造成井下復雜情況,導致固井效果不佳,增加施工難度;同時水平井井筒的內部受力較為復雜,會造成套管不集中的現象,扶正器的扶正作用及位置需要進行較好的分配,且套管的受力點難以預估,影響最后的頂替效果,容易造成固井質量無法達到設計要求;巖屑床的形成也對固井質量造成的影響較大,前期需要進行三次通井,對遇卡井段進行劃眼處理,對巖屑床進行徹底的清理,減少影響因素。

3.4.2 措施及應用效果

針對上述情況在平臺井施工過程中,按照施工設計要求,做好固井作業前的井眼準備工作,按照設計要求做好三次通井過程,可以有效地提高固井質量和成功率,井眼的順暢能夠保障管串的正常下入及順利下入到指定位置;按照設計要求,對平臺井管串進行軟件模擬設計,對管串的結構進行優化,確保扶正器的位置和使用數量,保障管串的最優方案下入。

根據三口井完鉆資料顯示分析,平臺井表層套管下至XX組層位,封固含水層。由鄰井井徑測井曲線可知上部地層坍塌嚴重,技術套管下至層段底部以下135m,臨井資料顯示鉆井過程中均發生了漏失,故兩口平臺井采用了回接方式固井完井。

平臺井的儲層壓力為36.54MPa,CO2含量占1.26%,CO2分壓為0.46MPa,屬于嚴重腐蝕范疇。因此生產套管在靶點前20m至井口壁厚9.17mm防腐套管,采用氣密扣;井底至靶點前20m 采用鋼級P110、壁厚9.17mm 套管,采用氣密扣;氣密扣套管應逐根進行氣密封檢測,固井采用防腐防竄抗高溫膠乳水泥漿,同時現場采用多級隔離沖洗液以及自愈合水泥漿的利用,有效地提高了固井質量和滿足后期壓裂需求。

同時加強過程管控,要求施工組織人員及現場服務人員對現場情況進行管控,設備設施和裝備工具是否配套,施工設計是否滿足現場要求,工具是否配套,施工設計是否滿足需求,套管和工具入井前合格證等相關進行監督檢查,固井材料與水泥漿體系是否滿足設計要求。

3.5 鉆井周期分析

3.5.1 節約鉆前準備周期

(1)減少單井施工征地的周期約30d;同時區塊環評無需重復開展,節約環評等待周期4個月左右時間;

(2)減少單井搬家及等停周期,鉆臺平移到開鉆準備只需3d時間;

(3)減少注水井重復鉆關及放壓周期。

3.5.2 鉆進周期控制

三開全部采用PDC 非平面齒鉆頭配合螺桿和LWD 儀器,單只鉆頭完成造斜段78.83%的進尺,單只鉆頭進尺503m,三開平均鉆速3.48m/h;鉆井參數選擇鉆壓達80~140kN,最高轉數110r/min,排量34L/s,平臺井單只鉆頭三開最高進尺503m,機械鉆速平均為3.56m/h,根據實鉆數據分析及實鉆參數PDC 鉆頭更符合該區塊井的鉆頭選型。

3.6 平臺井數據共享

由于平臺井二開直井段相距較近,在鉆井過程中采用測井數據共享,僅對XX-平3井進行套前測井,其中測井項目包括井徑、井斜方位、自然電位、自然伽馬、雙側向,測量井段為表層套管底部一開二開完鉆井深,采用高分辨率聲波,測量井段為二開完鉆井深,通過減少一次二開測井工序,壓縮二開完井周期。

3.7 產能建設方面的優勢

(1)有利于地面與鉆井同期開展設計工作;

(2)井場設施的投入減少,減少井場共用設備,數字化監控等設備設施,有利于井場設計優化;

(3)便于井站后期的生產管理;

(4)有利于減少井場征地面積及優化布局,兩口平臺井共用一個井場,并且井場減少一個放空池設計,可節省征地面積1500余平方米。

4 結論與認識

平臺化鉆井模式的應用有效縮短鉆機搬家安裝周期近10d,提高三開油基鉆井液重復利用率近60%,完井周期提速了52%,取得了較好的效果:

(1)繼續開展三開油基鉆井液體系模式,深入研究體系對井身質量的提升及完井固井效果的影響;

(2)平臺井采用裸眼分段壓裂方式完井,完井作業時需打撈可取橋塞作業,由于井口距離較近,需反復平移鉆機作業,才能實現打撈及安裝采氣樹施工,建議下步平臺井優化井口安全距離,滿足原鉆機撈塞施工需求;

(3)深入研究平臺化+一體化鉆井模式的研究,達到縮周期、降成本的要求;

(4)繼續研究廢棄油基泥漿鉆井液處理體系,達到安全環保要求。