綜采面采空區瓦斯治理技術的研究

賈璐璐

(山西蘭花科技創業股份有限公司唐安煤礦分公司,山西晉城 048400)

當前我國的煤礦開采深度不斷增大,再加上煤礦開采不斷實現集約化建設,在開采環節中瓦斯涌出量日益增多,所以造成很多瓦斯隱患,極大地影響煤礦開采的安全性。就當前的煤礦瓦斯涌出情況分析發現,很多都是采空區瓦斯的情況。因此,應用綜采工作面采空區瓦斯綜合治理技術分析,對于提升煤礦開采的安全性產生積極的意義。

1 工程概況

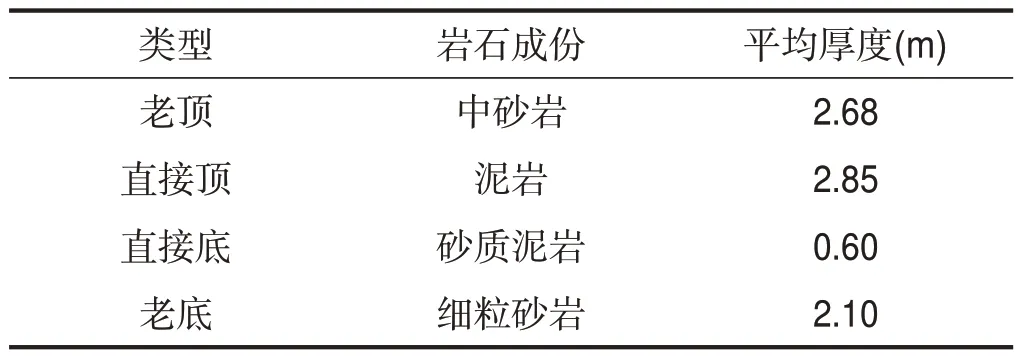

某礦區內7號綜采工作面的年產量為6Mt,設計為抽出式通風的中央并列通風式。礦井的主要技術參數如下:進風量為23503m3/min,回風量為23841m3/min;整個礦井的通風負壓為2950Pa。經過現場勘察分析發現,需要開采的煤層平均厚度為6.24m,走向長度為825.2m,全部選擇應用長壁式綜合機械化開采的方法,在工作面頂板使用的是一次全高全部垮落法,采高為3.6m,放煤高度是2.17m。經過對現場探測分析發現,該煤層內的工作面平均瓦斯含量是9.7m3/t,具體情況可見表1。經過對該煤層進行瓦斯抽采,確定其濃度在25%~40%之間。

表1 7號煤層工作面底板情況

2 綜采工作面采空區瓦斯涌出規律

2.1 規律

綜采工作面采空區包含多個結構部分,有上覆巖層垮落、殘煤等,包含多種孔隙結構部分。經過分析該面的實際情況,采空區內矸石、煤整體等組成壓實度氣流速度有著較大的差異,且風壓存在著很大的變化。回采作業中新鮮風流從進風巷進入到巷道內,有些受到污染的風會經過回風巷排放出去,這種情況下,會將部分瓦斯帶出去,并且可以通入到工作面內。經過對工作面的開采狀況分析,發現采空區淺部整體性較差,漏風的問題較為嚴重,且有部分出現紊流的情況,受到壓差的持續影響,整體會隨著風向移動。采空區后部范圍內,整體處于層流的狀態,并且移動速度比較緩慢。

在回采的環節,采空區瓦斯主要是如下幾個來源:其一,沒有及時采出而殘留的煤炭導致內部有瓦斯材料,并且在開采逐步進行時,瓦斯量不斷減少。其二,頂板與周圍煤巖內的瓦斯比較多。其三,回采環節,有些落煤瓦斯會隨著風進入到采空區。其四,煤壁瓦斯進入到采空區,因為現場開采為全煤巷道,采空區暴露的情況下,容易有部分瓦斯進入。

2.2 采空區瓦斯危害

經過理論分析,了解到煤礦開采的實際情況,綜采工作面內采空區瓦斯有下述危害:

(1)采空區內的空氣壓力一般是1 個大氣壓左右,因為回采環節,瓦斯會持續進入到采空區,內部壓力會升高,采空區瓦斯會持續性進入到工作區,而采空區內會不斷地有瓦斯涌入,進而形成“瓦斯庫”,只要是受到壓力作用,就會涌出到工作面,影響人們的安全。

(2)要想提高作業現場的安全性,應該給作業現場持續性通入新鮮空氣稀釋瓦斯濃度,也能減小粉塵的濃度,營造出良好作業環境。系統供風環節,因為漏風的影響,有些風流進入到采空區,而有些風流通過工作面流向風側,采空區風流與工作面在上隅角匯合,從而導致該位置上瓦斯濃度升高,容易引發較為嚴重的危害。

(3)采空區瓦斯因為大氣壓的持續性變化影響,造成現場的采空區體積出現了很大的變化,最終把濃度較高的瓦斯氣體引入到工作面上。在工作面的瓦斯濃度較高的情況下,人員進入到內部容易出現窒息現象,遇明火會發生爆炸,極大地危害人們的生命健康安全,對于現場的開采正常進行也造成不利影響。

3 綜采工作面瓦斯綜合治理技術應用

3.1 瓦斯抽采現狀分析

在本次采礦作業中7 號煤層的工作面應用的是永久抽采瓦斯系統完成抽采作業。在這種抽采方式應用時,效果比較差,造成采空區出現瓦斯濃度比較高的情況,對于工作面正常運行的效果帶來不利的影響。根據了解目前的7號煤層工作面的具體情況,掌握處理技術,分析總結影響因素。其一,目前的瓦斯治理的方法中抽采系統內的瓦斯支管長度間隔距離在120m以上,且每一條瓦斯支管所產生的抽采作用力較小,造成抽采量不足,影響后續工作的開展。其二,技術人員掌握了現場瓦斯移動的規律,并且進行模擬分析,了解該現場瓦斯作業面出現了分層的情況,這一現象是造成抽采效果比較差的主要原因。其三,在瓦斯抽采的環節,制定的工作方案隨著綜采工作面推進速度匹配,實施抽采負壓作業,其實際應用的負壓較低,所以造成抽采的效果比較差,根本無法達到使用的需要,工作效果難以提高。

3.2 瓦斯綜合治理技術應用

分析目前的抽采方案,了解到抽采效果較差,煤礦生產環節容易導致瓦斯涌出量過大,對于人們生命安全、煤礦開采作業的進行產生極為不利的影響。因此,在現場工作面進行抽采作業的基礎之下,通過使用高位鉆的方式進行綜合性治理,以規避不利因素。分析該煤層的工作面條件,按照圖1 設置高位鉆孔抽采方案。

圖1 高位鉆孔布置示意圖

工作面高位鉆孔的參數如表2所示。

表2 7號煤層所屬工作面高位鉆孔參數(部分)

為了全面提升抽采的質量和效率,把高位鉆孔設置在工作面頂部;為了盡量地規避漏風問題,減小漏風量,在臨近工作面密閉部位上不進行瓦斯抽采;為了預防抽采環節負壓過低的情況,可以結合實際需要增大抽采負壓。該項目通過設置高位鉆孔抽采的方式,發現整個工作面內瓦斯濃度減小,涌出量也在降低,每日煤炭產量提升約23.9%;經過現場探測結果發現,工作面回流瓦斯濃度在0.5%左右,上隅角瓦斯濃度約為0.6%。

4 綜采工作面采空區瓦斯綜合治理技術要點

4.1 內錯尾巷埋管抽放技術要點

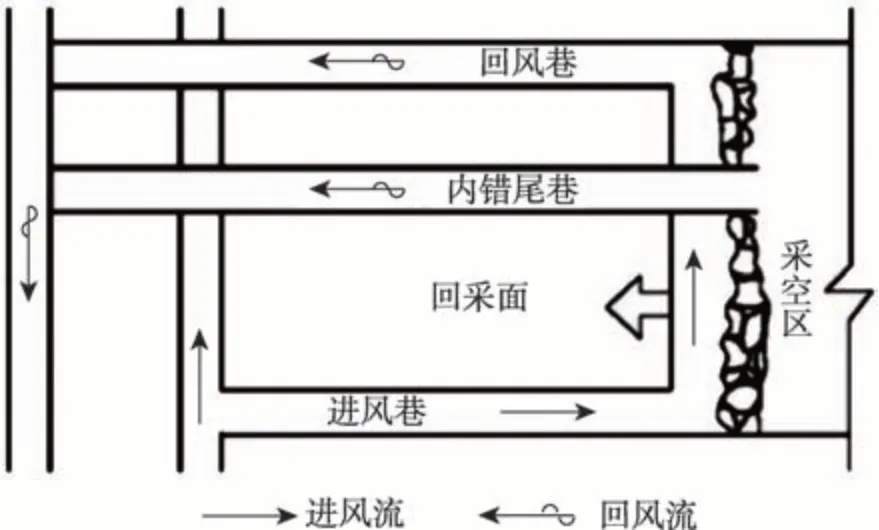

應用這一施工技術后,把尾巷設置在回風巷道的內側,方向與回風巷保持平行的狀態,沿著煤層頂板開展巷道掘進,并且將回風巷與尾巷設置多條聯絡的巷道,根據需要設置抽放管道,并且將其安裝到尾巷中并在管道終端與采空區連接,進而可以設置形成整體通風巷道。針對于進風巷道的風流,有些是進入到工作面上的,還有些進入到回風巷內,并且基本上都抽入到回風巷內,還有些通過采空區排放出去,降低瓦斯濃度,并且全部都排放到巷道內,再進入到工作面回風巷道中。在本次設置的環節,一般來說,內錯巷道回風巷的間距保持在12m左右,在設置吸風口環節,沿著工作面走向布置,然后進入到煤壁采空區,并且深度超過5m。同時,為了更好地消除上隅角瓦斯的問題,在設置吸風口的環節,也就是在工作面上隅角部位從底板高出5m左右,具體設置如圖2所示。

圖2 內錯巷埋管瓦斯布置圖

在本次研究中應用該巷道設置方式,不僅把尾巷設置在工作面煤層上部,同時外錯尾巷中的煤柱少了1個,會極大地影響煤礦開采效率。對于進入到采空區內的各個尾巷,隨著工作面不斷的推進運行,并未在具體的采空范圍內形成瓦斯積聚的空間。但是就當前的抽采效率分析,因為內錯尾巷設計選擇使用錨網支護作業形式,巷道維護作業量較大,且回采環節有足夠的重視度,促進開采效果和質量的提升。

4.2 頂板走向長鉆孔抽放技術要點

在煤層頂板通過使用長鉆方式抽放作業,對于現場的采空區瓦斯處理產生較好的效果。分析現場的具體情況,本次應用的工作面回風巷內側煤層頂板方向實施瓦斯排放孔鉆進設計,并且迎著工作面進行推進作業。在工作面開采逐步深入的情況下,逐步地進入到終孔部位后,把鉆孔作業的工作重點放在采空區上部的裂隙帶內。因此,在本次開采作業的環節,要及時進行采空區、裂隙等位置上的抽采作業。根據現場的抽采工作需要,在鉆場內布置有4~5個扇形鉆孔,終孔間隔距離設定在5m左右,終孔與回風巷保持3~23m的距離,和頂板有15m的距離。為了保證抽采質量合格,本次抽采作業增大鉆孔作業直徑,將其調整為9cm。在工作面開采不斷深入的情況下,在達到終孔部位后,技術人員應該進行瓦斯的抽放作業,并且在煤層頂板上持續性的垮落,這種情況下裂隙日益增多,煤層、巖層內的瓦斯量會持續增大,快速地釋放到空間中抽采的質量也會得到提升。在進入到鉆場的作業后,8號鉆場并不能投入使用,發揮出7號場的作用,進而在整個系統內形成循環替代系統,以滿足正常的使用需要。

4.3 地面鉆井抽放技術要點

在本次地面鉆井方式設置中其作用就是要穩定采礦作業范圍,保證抽采瓦斯工作順利的進行。在工作面開采日益進行之下,地層結構受到較大的擾動作用,并開始進行鉆孔搭設施工,然后開展進行采動區域殘余煤層、巖層內儲存大量瓦斯抽采。回采作業時,自開切眼時開張工作,采動裂隙不斷的擴大,尤其是采空區的中部,裂隙的問題變得日益嚴重,在逐步使得采空區達到規定范圍內,裂隙以穩定的狀態存在,并且在采空區的周邊會不斷地形成采動裂隙發育區,這樣就會形成“O”型圈。因此,在對于本次的抽采作業中按照“O”型理論,在工作面巷道有25~85m 的區間內鉆孔作業即可。

4.4 隔離擋墻施工技術

整個工作面不斷向前推進作業的情況下,利用設置隔離擋墻的方式能夠加強瓦斯治理,促進工作效果的全面提升。有些區域內發現瓦斯濃度升高的情況,通過分析可以確定,其主要是因為采空區瓦斯所造成的。因此,為了避免產生嚴重的影響,每向前推進1m的距離,工作人員就要在現場的工作面回風巷道、運輸巷道內設置厚度為0.5m的隔離擋墻,促進密封性的提升,還要在巷道頂部掏槽處理,并落實封閉施工,促進密封性提升。因此,可以有效地減小瓦斯涌出量,可以有效地預防現場施工中出現采空區安全事故,保障安全性。

5 結語

瓦斯是煤礦開采環節危害性嚴重的氣體,對于人們的生命健康安全產生嚴重的影響,也是威脅煤礦開采順利實施的關鍵性要素。本文以實際案例為出發點,了解到采空區瓦斯抽采工作中的問題,并且結合實際情況制定出合理的應對措施。通過結合實際情況做出改進和調整,技術人員分析現場各個方面的因素,結合實際情況總結出切實可行的瓦斯治理技術,并且應用到煤礦開采實踐中提高采礦的安全性與穩定性,為我國煤礦事業的高質量發展奠定基礎。