聚醚醚酮殼體戰斗部爆破威力試驗*

張騰月,肖 川,陳鵬萬,焦曉龍,吳宗婭,陳 放

(1.北京理工大學爆炸科學與技術國家重點實驗室,北京 100081;2.中國兵器科學研究院,北京 100089;3.山西江陽化工有限公司,山西 太原 030041)

常規彈藥多采用金屬外殼,在通過爆炸沖擊波摧毀目標的同時,會產生大量的金屬破片,可以形成大范圍的殺傷[1-6],但在城市作戰中,要避免過度毀傷,因此催生了低附帶毀傷戰斗部。低附帶毀傷戰斗部主要以沖擊波為毀傷元,根據毀傷目標特點,通過控制裝藥,達到毀傷范圍可控的目的,減少不必要的附帶毀傷。在人員密集、建筑林立的復雜城市環境中,如何在精準的同時,降低對附近民眾及設施的附帶毀傷,是十分迫切的軍事需求,在近期俄烏戰爭中也有強烈體現,使得低附帶毀傷類彈藥成為研究的熱點。

目前,實現低附帶毀傷的方法主要有采用低密度球形預制破片、炸藥外層添加金屬顆粒或采用非金屬殼體等。霍奕宇等[7]將炸藥與陶瓷微粒混合構成新型復合裝藥結構,研究了非金屬戰斗部殼體壁厚對陶瓷球初速的影響規律;朱亮[8]通過開展不同殼體材料的戰斗部靜爆試驗,發現在玻璃纖維和碳纖維復合材料適合作為低附帶毀傷彈藥的殼體材料;黃德雨等[9]對低密度非金屬球形破片在長距離飛行下的速度衰減規律進行了研究,糾正了計算破片衰減速度的關鍵參數;劉俊等[10]通過數值仿真與實驗相結合研究,發現低附帶毀傷彈藥中鎢粉的拋撒初速與炸藥/鎢粉質量比呈非線性遞增關系,增大炸藥/鎢粉質量比可有效地增大鎢粉的速度;楊秉妍等[11]在分裝式低附帶毀傷彈藥的重金屬顆粒嵌層中加入活性元成分,提高了近場沖擊波區域增強效應;梁斌等[12-13]對不同殼體裝藥在空氣和混凝土靶中的爆炸破壞效應進行了數值模擬及試驗研究,發現同樣裝藥情況下碳纖維復合材料殼體裝藥爆炸產生的沖擊波超壓高于D6A 鋼殼體裝藥;姚文進等[14]通過靜爆試驗對比,得出裸裝藥采用復合材料外殼裝藥具有更長的正壓作用時間的結論;楊世全等[15]結合低附帶殺傷戰斗部靜爆威力實驗分析,得到了包含殼體結構和材料強度因素的破片初速公式;左騰[16]、申超[17]和田春雷[18]研究了碳纖維增強復合材料(carbon fiber reinforced polymer,CFRP)在低附帶戰斗部殼體的應用,有望實現低附帶戰斗部的毀傷可控。

然而,低附帶毀傷戰斗部采用碳纖維殼體,雖取得了較好的效果,但碳纖維殼體的強度有限、且制備工藝復雜,一致性差,無法滿足復雜異形結構要求,難以廣泛應用。聚醚醚酮(polyether ether ketone,PEEK)高分子材料具有高機械強度、高抗沖擊、耐高溫、耐腐蝕、密度低、易加工等優良性能[19-21],有望用作為低附帶毀傷戰斗部殼體材料,在此有必要對聚醚醚酮用作戰斗部殼體的適用性進行試驗驗證。

本文中選用聚醚醚酮和金屬鋁作為戰斗部殼體材料,通過開展靜爆威力對比試驗,通過獲得的殼體材料對沖擊波超壓、比沖量的影響規律,并對破片進行回收,分析了聚醚醚酮材料作為低附帶毀傷戰斗部殼體的適用性。

1 材料性能分析

聚醚醚酮是一種線性芳香族高分子材料,在耐熱性方面,聚醚醚酮耐熱性能很強,耐高溫溫度可達260 ℃,玻璃化轉變溫度可達143 ℃。在強度方面,聚醚醚酮在高溫下可保持高強度,線膨脹系數小,200 ℃時的彎曲強度可達24 MPa,在250 ℃下彎曲強度仍可達12~13 MPa。在磨損性方面,聚醚醚酮樹脂還具有優異的耐滑動磨損性和微動磨損性,能在250 ℃下保持較高的耐磨性和較低的摩擦系數;在穩定性方面,聚醚醚酮化學穩定性極好,除濃硫酸外幾乎耐所有化學試劑。

2 試驗設計

2.1 場地布置

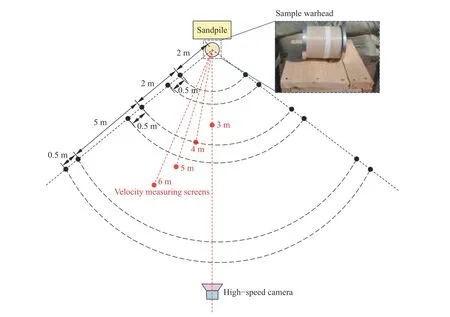

在殼體破碎性試驗中,戰斗部通過雷管起爆,殼體碎片采用砂堆(通過砂袋堆積的方式)回收,測試設備的布置如圖1 所示。為提高測試數據可靠性,地面超壓傳感器共布置2 路,每路的每個測點布置2 個傳感器,兩路夾角90°,每路測試點距爆心垂直距離分別為2.0、2.5、4.0、4.5、9.0 和9.5 m。

圖1 試驗布置Fig.1 Experimental setup

2.2 試驗方案

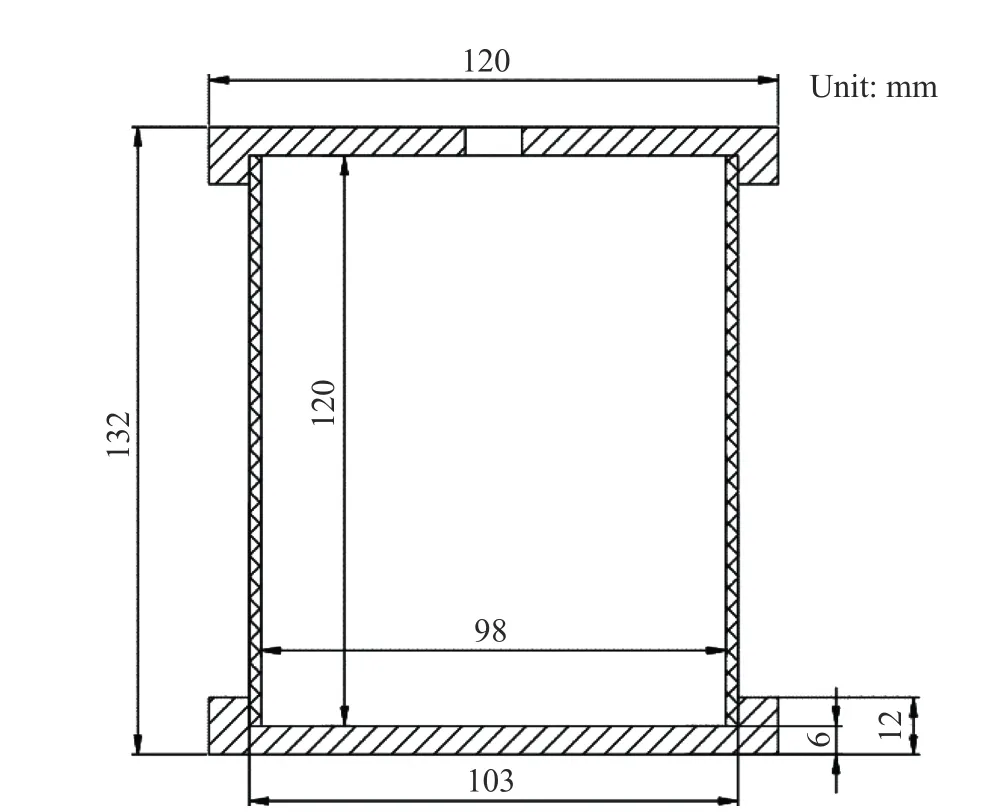

圖2 所示為戰斗部裝配示意圖,戰斗部由主裝藥、端蓋、殼體等部分組成。其中裝藥直徑為98 mm,裝藥高度為120 mm,殼體壁厚為2.5 mm,上端蓋和下端蓋厚度均為6 mm。主裝藥采用高爆熱的含鋁炸藥,爆熱大于7 800 kJ/kg,炸藥爆速為7 780 m/s,其主要成分是黑索金、鋁粉及鈍化劑,裝藥質量為1.656 kg,上、下端蓋材料采用2A12 鋁,殼體材料采用聚醚醚酮,同時添加相同厚度的2A12 鋁殼體戰斗部作為對比。戰斗部距離地面高度為1 m。

圖2 殼體和端蓋裝配圖Fig.2 Housing and end cap assembly drawings

戰斗部主要參數如表1 所示,相比于2A12 鋁,殼體采用聚醚醚酮材料可減重54%。

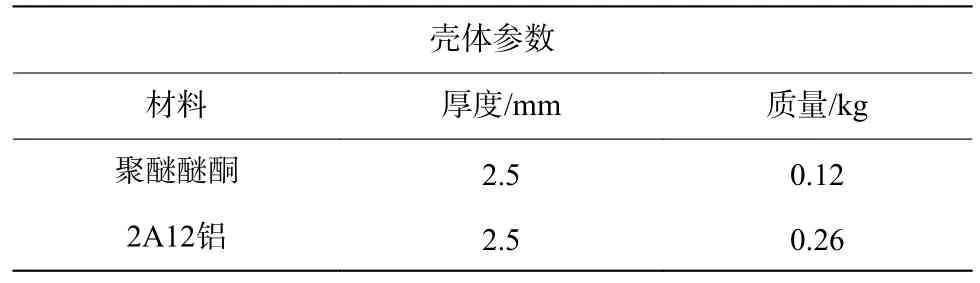

表1 被試品主要參數Table 1 Main parameters of the tested product

3 試驗結果及分析

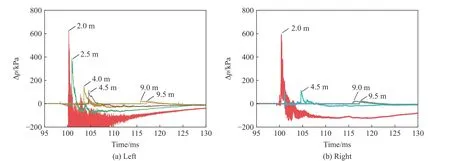

試驗中左路和右路傳感器在每個距離處分別放置2 個地面超壓傳感器。圖3 所示為鋁殼戰斗部的沖擊波超壓隨時間的變化曲線,圖4 所示為聚醚醚酮殼戰斗部的沖擊波超壓隨時間的變化曲線。

圖4 聚醚醚酮殼戰斗部的沖擊波超壓隨時間的變化曲線Fig.4 Time dependent curves of shock wave overpressure in PEEK shell warheads

3.1 超壓

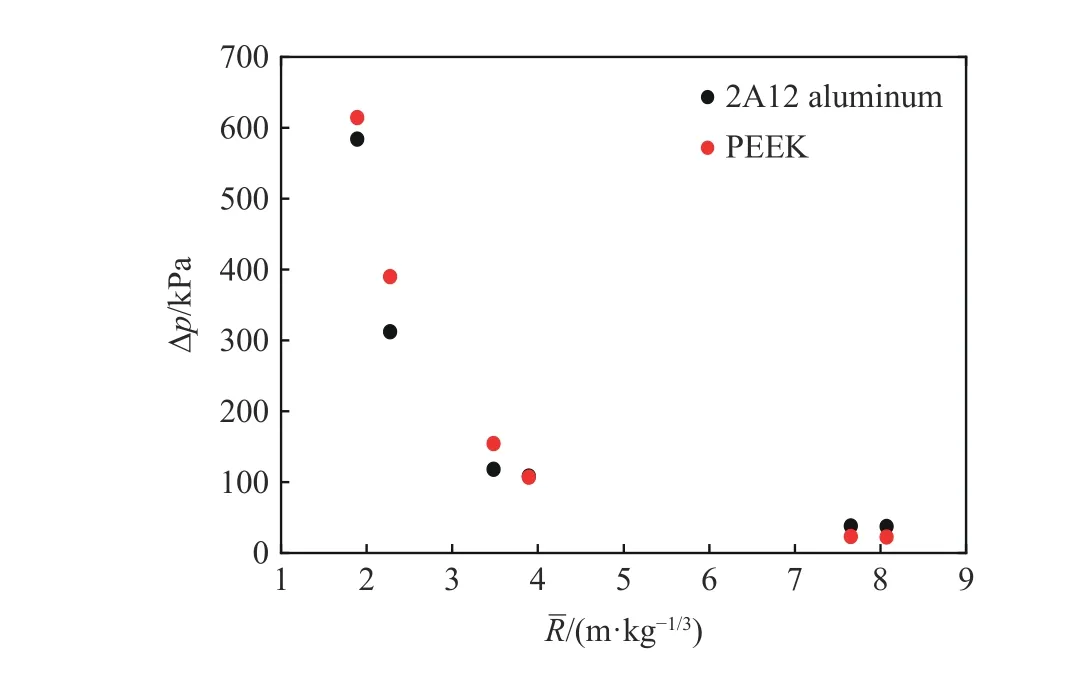

圖5 為距爆心不同比例距離處的超壓峰值。相同殼體厚度條件下,比例距離為1.89 m/kg1/3處聚醚醚酮殼體戰斗部的超壓約為614.0 kPa,高于2A12 鋁殼體戰斗部,這是因為聚醚醚酮殼的強度低于2A12 鋁,殼體破裂較早,消耗爆轟產物的能量較少,沖擊波超壓略高。對比發現,采用聚醚醚酮殼體裝藥的戰斗部超壓分布與2A12 鋁差距并不大,比例距離大于3.90 m/kg1/3時,兩者超壓峰值基本相同,推斷聚醚醚酮相對其他非金屬材料更優越的抗拉強度,使得爆轟能量的利用率接近高延性金屬,超壓毀傷半徑與金屬殼體相當。

圖5 距爆心不同比例距離的超壓峰值Fig.5 Peak Overpressures at different scaled distances from the explosion center

3.2 比沖量

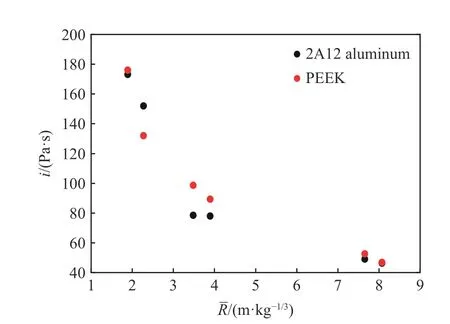

圖6 為距爆心不同距離處的比沖量。可以看出,聚醚醚酮殼戰斗部的比沖量衰減較慢,比例距離大于3.90 m/kg1/3時,聚醚醚酮殼戰斗部的比沖量高于2A12 鋁殼戰斗部的。比沖量為正壓作用區對時間的積分值,表明在距離大于3.90 m/kg1/3時,相比于2A12 鋁殼的戰斗部,殼體采用聚醚醚酮可延長脈寬作用時間,延緩比沖量的衰減。

圖6 距爆心不同比例距離處的比沖量Fig.6 Specific impulse at different scaled distances from the explosion center

由于聚醚醚酮殼體在爆轟作用下瞬間破碎,并在隨后的高溫爆轟產物中燃燒殆盡,并無破片生成,因此,沒有破片動能,爆轟能量更多轉化為沖擊波能。但從圖6 中看出,2.28 m/kg1/3處2A12 鋁的比沖量高于聚醚醚酮,這是因為比例距離2.28 m/kg1/3內鋁破片仍處于加速階段,耗散能量有限,而聚醚醚酮殼體早于2A12 鋁殼體破裂,爆轟氣體泄露,超壓較低,導致比沖量低于2A12 鋁。但在經過一段距離后,2A12 鋁破片達到最大速度,耗散動能達到最大,在與爆轟氣體脫離接觸后,在2A12 鋁殼體與爆轟產物的界面處產生稀疏拉伸,加劇了爆轟產物的膨脹速度,使得超壓持續時間顯著降低,最終導致比沖量下降。相比于2A12 鋁殼的戰斗部,殼體采用選用聚醚醚酮可延長脈寬作用時間,延緩比沖量的衰減。

3.3 破片速度

測速靶采用獨立測速方式,均以起爆信號作為測速儀啟動信號,4 個測速靶作為停止信號,測得到達距離3、4、5 和6 m 的時間,根據破片測速靶距離,可近似獲得該距離內破片的平均速度。每個測速靶可捕捉到破片的運動方向均獨立,因此獲得的破片速度不是同一運動方向上的破片速度。

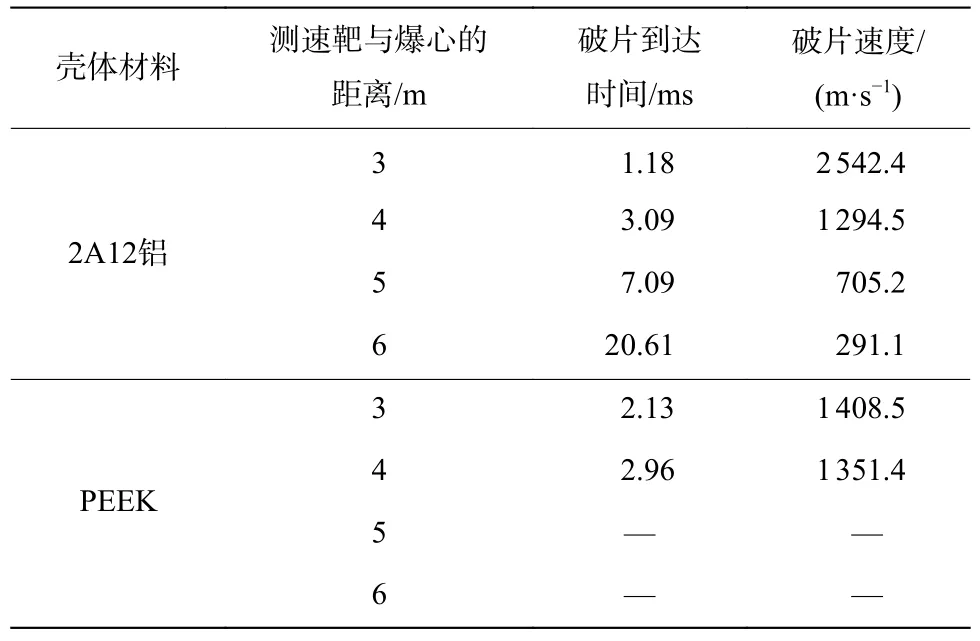

破片速度測試結果如表2 所示。可以看出,2A12 鋁殼的戰斗部在4 個傳感器都測得速度,聚醚醚酮殼的戰斗部在距離大于4 m 后沒測得破片速度,初步認為聚醚醚酮在水平距離大于4 m 時破片被熔化。2A12 鋁殼的戰斗部在3 m 范圍內的破片平均速度高于聚醚醚酮殼的戰斗部。4 m 處2A12 鋁殼的戰斗部破片速度明顯降低,聚醚醚酮殼的戰斗部破片速度變化較小。

表2 破片速度測試結果Table 2 Fragment speed test results

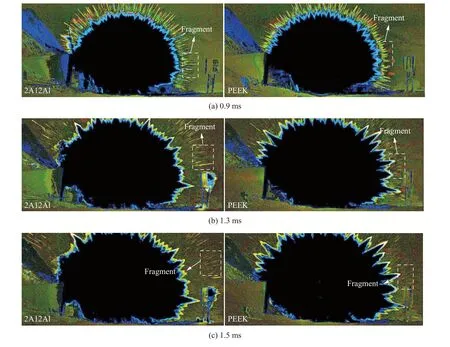

通過對高速攝像儀拍攝結果進行圖像處理,清晰獲得破片飛散過程[19],高速攝像儀的拍攝頻率為10 000 s-1,拍攝距離為80 m,每幀的最大分辨率為1 280×456。圖7 為不同時刻破片飛散過程。對比可以看出,0.9 ms 時2A12 鋁殼產生的破片比聚醚醚酮破片飛散距離更遠,說明2A12 鋁殼產生的破片速度更高。1.5 ms 時2A12 鋁殼產生的破片依然比較明顯,聚醚醚酮破片相對于1.5 ms 時破片數量明顯減少。分析認為,聚醚醚酮殼體在爆炸載荷作用下破碎形成小破片,隨著破片的飛散,破片在爆轟產物高溫高壓作用下迅速燃燒,在距離大于4 m 處時,破片燃燒完全,因此5、6 m 處的測速靶沒有測得破片數據。

圖7 不同時刻破片的飛散過程Fig.7 Fragment dispersion process at different times

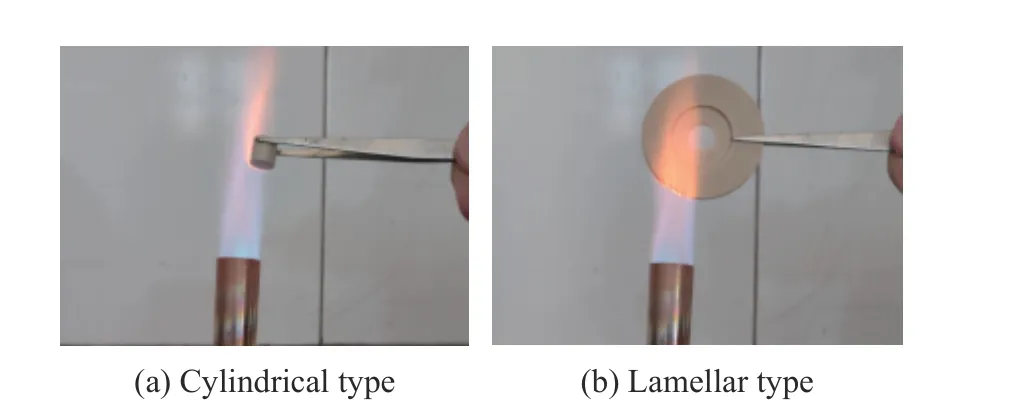

為進一步說明高溫下聚醚醚酮的燃燒過程,采用酒精噴燈對聚醚醚酮進行烤燃,分別采用圓柱型和薄片型聚醚醚酮作為試驗件,如圖8 所示。其中圓柱型聚醚醚酮直徑為10 mm、高度為10 mm,圓柱型聚醚醚酮外徑為50 mm、內徑為11 mm、厚度為2 mm。

圖8 試驗件Fig.8 Test pieces

圖9 為圓柱型聚醚醚酮和薄片型聚醚醚酮的點燃瞬間,通過對視頻進行解析處理,圓柱型聚醚醚酮和薄片型聚醚醚酮在酒精噴燈作用下在33 ms 內均被點燃,由此可知爆轟產物作用下,聚醚醚酮殼體被迅速點燃完全,隨著爆轟產物的持續作用,聚醚醚酮燃燒完全,中遠場沒有殺傷破片。

圖9 聚醚醚酮點燃瞬間Fig.9 Moments of ignition of PEEK

3.4 破片回收

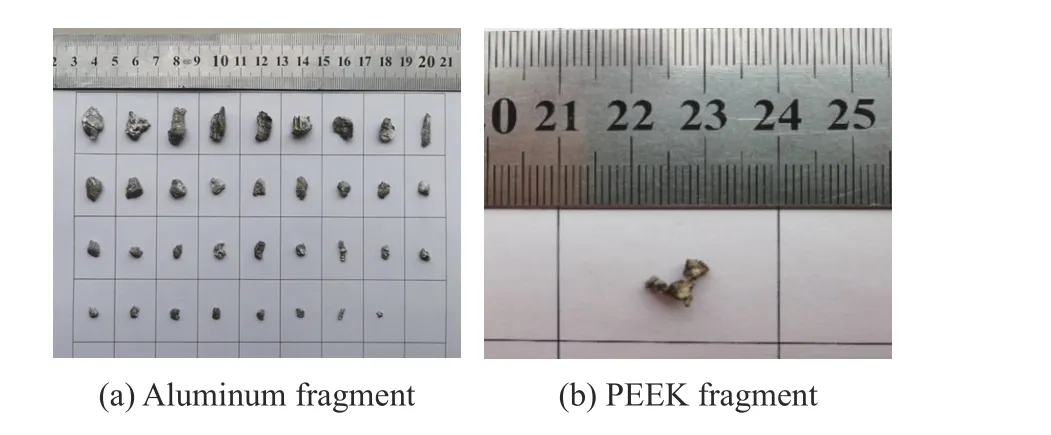

試驗中通過沙袋回收破片,此外通過松木板測試破片的毀傷效果。破片回收結果如圖10所示。對于2A12 鋁殼體試驗,回收到大小不一的破片,且對松木板造成穿透及嵌入兩種毀傷模式;對于聚醚醚酮殼體,僅回收的1 枚聚醚醚酮破片,在破片邊緣明顯觀察到燒蝕熔化痕跡。綜上所述,聚醚醚酮殼體形成的破片非常少,幾乎沒有破片殺傷能力,達到了低附帶毀傷的效果。

圖10 回收的破片Fig.10 Recovered fragments

綜合上述情況,表明聚醚醚酮材料適合作為戰斗部殼體用于低附帶毀傷戰斗部,下一步仍需優化裝藥結構,提高區域毀傷的威力。

4 結 論

利用靶場靜爆試驗,對比研究了聚醚醚酮殼和鋁殼2 種戰斗部的威力場,分析了超壓和破片破碎情況,所得主要結論如下。

(1)因聚醚醚酮優異的抗拉強度,在相同厚度下,聚醚醚酮殼體的超壓毀傷半徑與2A12 鋁殼體相當。

(2)聚醚醚酮材料在爆炸載荷作用下不產生殺傷破片,爆轟能量更多轉化為沖擊波能,在距爆心距離超過3 m/kg1/3后,聚醚醚酮殼體戰斗部的比沖量高于2A12 鋁。

綜上所述,聚醚醚酮殼體戰斗部的超壓毀傷效果優于2A12 鋁,不產生殺傷破片,且殼體質量降低了54%,可提升戰斗部有效荷載高,適合用作低附帶毀傷戰斗部。