重介質懸浮液黏度影響因素及應用實踐

陳金拴,王文彬,趙 云,張啟平,趙 杰

1延安車村煤業(集團)有限責任公司 陜西子長 717300

2延安市禾草溝煤業有限公司 陜西延安 717300

3中煤科工集團唐山研究院有限公司 河北唐山 063000

懸浮液的黏性是由固液界面增大和顆粒間摩擦、碰撞所引起的流動切應力,外觀表現為黏性。在工業上,一般將所測得的懸浮液黏度稱為視黏度,硬球顆粒分散于牛頓流體的懸浮液通常具有典型的非牛頓行為,例如剪切變稀和剪切增稠。重介質選煤普遍采用磁鐵粉與水配制成的懸浮液作為分選介質,懸浮液的密度、黏度是影響懸浮液流變特性的兩項重要工藝參數[1-4]。密度通常介于被分選的高密度物料與低密度物料之間,并與生產指標對應。黏度影響密度的穩定性,黏度過低時,重介質懸浮液中加重質會迅速沉降,使得重介質懸浮液密度不穩定,直接影響分選效果;黏度過高時,小粒級物料因黏滯阻力的增大而增加發生錯配的概率,降低分選精度,同時高黏度會降低脫介效率,增加介質消耗,降低產品質量[5]。

重介質懸浮液參數調控中,固體體積分數是一個重要概念,其與黏度存在相關性。固體體積分數越大,懸浮液黏度越大;反之,固體體積分數越小,黏度越小。一般而言,行業內常采用的固體體積分數范圍是 15%~35%[6-7]。目前,在工業上并沒有重介質懸浮液黏度在線檢測設備,選煤工業上一般采用煤泥含量 (懸浮液中煤泥質量占總固體顆粒質量的百分比) 作為評價重介質懸浮液黏度的一項指標,以指導生產。這是因為,煤泥含量對重介質懸浮液的黏度以及穩定性影響很大[8-12],選煤生產調控中,通過固體體積分數反映懸浮液黏度。重介懸浮液中,固體顆粒除了密度不同以外,粒度、表面性質等差異很大,對懸浮液黏度的影響需要分開探討。本研究對不同粒度分布、表面潤濕性、固體體積分數下的固體懸浮液黏度進行了試驗分析,以對重介質分選過程中懸浮液的參數調控提供參考。

1 試驗研究

1.1 試樣性質

試驗樣品選用延安子長礦區禾草溝二號煤礦選煤廠生產的浮選精煤泥樣、浮選尾煤泥樣、磁體礦粉、合格介質所含煤泥、氯化鋅等,所選原料在真密度、粒度組成、表面潤濕性方面均存在差異,具體如表1所列。

表1 試樣性質差異Tab.1 Differences of sample properties

選用 ZNN-D6B 六速旋轉黏度計 (見圖1) 進行黏度測定。測定過程基于牛頓內摩擦定律原理即:流體層間切應力τ與速度梯度成正比。比例系數μ即為對應的流體黏度,水在 20.2 ℃ 下的動力黏度μ=1.0×10-3Pa·s。

圖1 ZNN-D6B 六速旋轉黏度計Fig.1 ZNN-D6B six-speed rotational viscometer

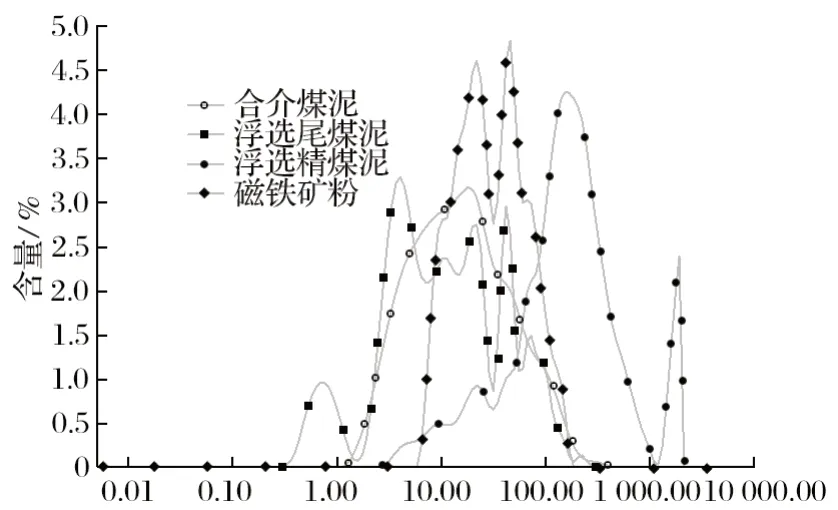

試驗前用激光粒度分析儀對試驗樣品的粒度分布進行了測定,試樣粒度分布如圖2 所示,樣品粒度統計結果如表2 所列。可以看出:受選廠洗選原煤矸石易泥化、精煤質硬的影響,系統中精煤泥和尾煤泥在粒度分布上存在顯著差異,精煤泥 (浮精) 平均粒度在150 μm,尾煤泥以高灰細泥 (-43 μm) 為主。選廠所用磁鐵礦粉粒度分布集中在 10~ 80 μm,合介懸浮液所含煤泥平均粒度為 15 μm,以細粒為主。

圖2 樣品粒度分布Fig.2 Particle size distribution of samples

表2 樣品粒度分析結果Tab.2 Particle size analysis results of samples

1.2 結果分析

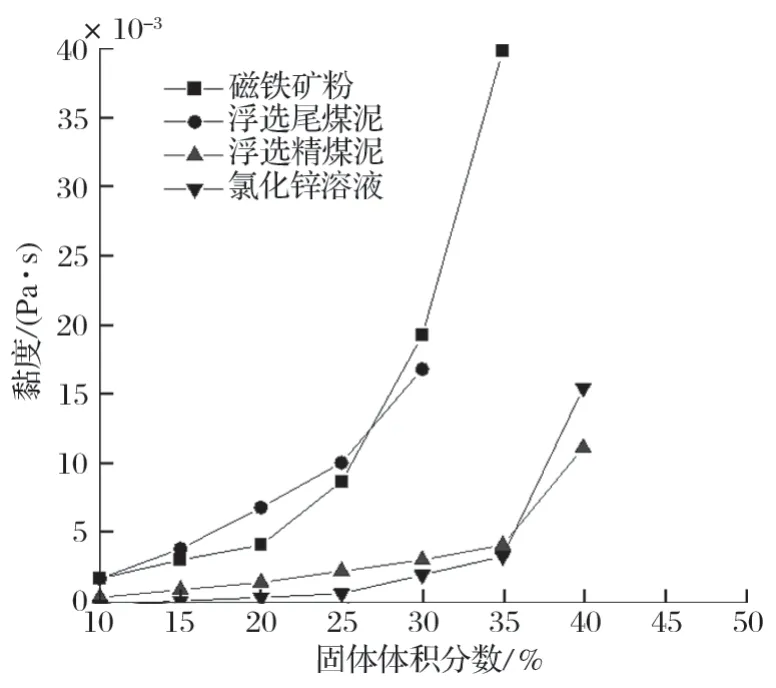

將各樣品單獨與水配制成不同體積分數的懸浮液,同時增加氯化鋅溶液作為對比,黏度測定結果如圖3 所示。

圖3 不同體積分數下各樣品的黏度Fig.3 Viscosities of samples under different volume fractions

由圖3 可以看出:浮選精煤泥樣與氯化鋅重液黏度變化趨勢相近,且隨體積分數增加黏度升高;在體積分數 30% 以內時,隨體積分數增加,黏度升高趨勢平緩;當體積分數提高到 37.5% 左右時,黏度增加到相對偏高的 10×10-3Pa·s。浮選尾煤泥與磁鐵礦粉黏度變化趨勢相近,且隨體積分數增加黏度升高;在體積分數 25% 以內時,隨體積分數增加,黏度升高趨勢平緩;在體積分數提高到 25% 以上時,黏度顯著增加到 10×10-3Pa·s 以上;在同樣體積分數下,較浮選精煤泥樣和氯化鋅重液,這兩種樣品的黏度明顯偏高。

相同體積分數下,磁鐵礦粉、浮選精煤泥、浮選尾煤泥與水形成的懸浮液的計算密度如圖4 所示。

圖4 相同固體體積分數下懸浮液 (溶液) 的密度Fig.4 Densities of suspensions (solutions) under same solid volume fraction

由圖4 可以看出:相同體積分數下,尾煤泥形成的懸浮液密度與精煤泥形成的懸浮液密度接近,與磁鐵礦粉形成的懸浮液密度差異顯著。但尾煤泥懸浮液的黏度與磁鐵礦粉懸浮液黏度接近,與精煤泥懸浮液黏度差異顯著。由此可以判斷,懸浮液黏度受固體加重質密度影響較小。

為判斷粒度組成以及表面潤濕性對黏度的影響,通過小篩分將精煤泥、磁鐵礦粉分為 250~ 125 μm、125~ 45 μm、-45 μm 3 個粒級,將不同粒級物料的體積分數配制成 25%,黏度測定結果如圖5 所示。

圖5 不同粒級物料在體積分數為 25% 時的黏度Fig.5 Viscosities of materials with different particle sizes at a volume fraction of 25%

由圖5 可以看出:同樣密度的物料,親水性物料的懸浮液黏度偏高,疏水性物料的懸浮液黏度偏低[13]。分析認為:顆粒表面的親水集團很容易與水結合,導致自由水減少,從而使懸浮液黏度升高。提高顆粒表面疏水性,懸浮液中顆粒表面水化膜變薄,水被排斥在顆粒表面之外,自由水含量提高,懸浮液黏度降低。可見:提高顆粒表面的疏水性,有利于制備高體積分數的懸浮液。

對于精煤泥和磁鐵礦粉,250~ 125 μm、125~ 45 μm 粒級物料的黏度接近,精煤泥 -45 μm 粒級物料黏度降低,磁鐵礦粉 -45 μm 粒級物料黏度升高。這是因為:細顆粒的比表面積相對較大,體積較大的水化膜包圍在顆粒表面,水化膜的占比隨懸浮液固相體積分數的增加而增大,顆粒被擠壓并且相互之間發生團聚,顆粒間作用力增強,引起黏度升高。精煤泥 -45 μm 粒級物料黏度降低的可能原因為:細粒精煤泥粒度組成構成“雙峰”分布,大顆粒不能進入的空隙小顆粒卻能進入,增加了堆積效率,充當“潤滑劑”,加強了懸浮液中顆粒的相對流動,從而降低黏度。

精煤泥以及尾煤泥 -45 μm 粒級物料不同體積分數下黏度變化規律如圖6 所示。可以看出:黏度隨體積分數升高的趨勢明顯。這是由于:固體體積分數很低時,顆粒間直接接觸少,此時懸浮液的內摩擦力雖有增加,但其增加值與顆粒體積含量大致成正比;隨體積分數的增大,固體顆粒間的直接碰撞與摩擦不可避免得增多。這種增加開始時屬于黏性切應力,以后體積分數再增大將過渡為慣性切應力。當體積分數增大到相當高的數值后,懸浮液將發生結構化,黏度隨固體體積分數增加而急劇增大。親水性尾煤泥的黏度明顯高于疏水性的精煤泥,以 10×10-3Pa·s 為分界點,精煤泥體積分數可提高到 35% 左右,尾煤泥體積分數需控制在 23% 以內。實際生產過程中,需要結合洗選原煤特點確定分流物料及其量。原煤矸石泥化嚴重、精煤質硬不易破碎的情況下 (比如氣煤),合介中的煤泥以親水性的高灰細泥為主,該部分物料是影響合介黏度的主要因素,分流調控時宜優先選擇高灰細泥含量高的中矸合介;對于易碎矸石泥化不明顯的原煤 (比如焦煤、貧瘦煤),分流重點則為精煤泥含量高的精煤合介。

圖6 精煤泥和尾煤泥在不同體積分數下黏度變化Fig.6 Viscosity changes of fine coal slime and tail coal slime under different volume fractions

2 應用實踐

重介質懸浮液中,煤泥性質及含量影響懸浮液的黏度,同時也影響重介質懸浮液在旋流器中的濃縮強度。以高灰細泥為主的合介懸浮液,黏度偏高,相應的在旋流器中的濃縮效果偏弱;反之,以精煤泥為主的懸浮液,黏度偏低,經旋流器后濃縮作用較強。對三產品旋流器而言,二段分選密度主要依靠一段濃縮作用實現,因此重介懸浮液所含煤泥的性質,對黏度以及分選效果有著顯著影響[14-15]。

不同礦區洗選不同性質原煤,選煤廠懸浮液黏度對重介質懸浮液濃縮效果的影響結果如表3 所列。其中,除子長禾草溝選煤廠矸石易泥化外,其他各項目中矸石泥化相對較弱,受此影響,禾草溝項目合介懸浮液經重介旋流器后的濃縮作用明顯偏弱。

表3 不同原煤性質下黏度對重介質懸浮液濃縮效果的影響Tab.3 Influence of viscosity on concentration effect of heavy medium suspension under different raw coal properties g/mL

延安禾草溝二號煤礦生產過程中,合介黏度偏高的主要原因是:合介中高灰細泥含量較高,該部分物料在懸浮液中呈“介質化”存在,且在矸石弧形篩下合介中單位體積含量最高 (見表4)。實際生產過程中,受限于精煤磁選機額定處理量的影響,在精煤分流滿足不了生產黏度要求的情況下,通過新增矸石弧形篩下合介分流,可在降低總分流礦漿量的同時,滿足合介黏度調控的需要。

表4 禾草溝二號選煤廠重介質懸浮液參數Tab.4 Parameters of heavy medium suspension for Hecaogou No.2 coal preparation plant

山西長治武鄉榮輝選煤廠洗選原煤以主焦煤、貧瘦煤為主,原煤質脆易碎,原生煤泥中精煤泥含量高,粗煤泥分選精度偏低。實際生產過程中,懸浮液黏度偏高,主要為合介中精煤泥含量偏高造成的 (見表5)。通過更換細篩條、小篩縫精煤脫介弧形篩 (0.5 mm 更換為 0.4 mm),減少粗精煤泥在合介中的循環量,在保障合介懸浮液黏度的情況下,有效地降低了精煤磁選分流量,介耗由最初的 2 kg/t 原煤降低到目前 1.2 kg/t 原煤。

表5 武鄉榮輝選煤廠重介質懸浮液參數Tab.5 Parameters of heavy medium suspension for Ronghui coal preparation plant in Wuxiang

3 結論

(1) 重介質懸浮液的黏度隨固體體積分數的增加而增大,且當體積分數增大 25%~ 30% 時,懸浮液將發生結構化,黏度隨固體體積分數增加而急劇增大。相同體積分數下:物料真密度對黏度的影響不顯著;表面潤濕性對黏度影響顯著,疏水性顆粒表面水化膜薄,自由水含量高,懸浮液黏度低;細顆粒的比表面積大,相應的懸浮液黏度更高,粒度組成在 250~ 45 μm 時,物料的黏度變化不大,當粒度小于 45 μm 時,親水性物料的黏度升高,疏水性物料的黏度降低。

(2) 以 10×10-3Pa·s 黏度為分界點,疏水性的精煤泥體積分數可提高到 35% 左右,尾煤泥體積分數需控制在 23% 以內。對于洗選不同性質原煤的重介選煤廠,可針對合介懸浮液所含煤泥的特點,靈活選用篩分或者分流中/矸合介的方法降低懸浮液的黏度,提高分選精度,降低介質消耗。