跌水壩大體積混凝土降低水化熱的技術研究

焦鵬飛,鐘 凱,林存康,王亞林,干龍飛

(中建新疆建工(集團)有限公司,烏魯木齊 830000)

0 引 言

隨著經濟的不斷發展,大壩建設需求不斷增多。因具備材料豐富和施工便捷等優勢,在大壩建設中越來越多的應用到大體積混凝土[1]。但與此同時也出現了一定的問題:因大體積混凝土有較大的結構尺寸,含有豐富的膠凝材料,使其在養護期容易出現顯著的水化熱效應,而在內外約束和外部影響下,使其容易轉化為溫度裂縫,若無法有效控制溫度裂縫則會進一步發展為貫穿裂縫,以至于對結構的剛度和耐久性造成影響[2]。可見,降低跌水壩大體積混凝土水化熱反應有重要意義。

1 有限元模型

以某跌水壩為研究對象,其頂部高程為1170.20m,長為315m,最大壩的高和寬分別為14m和6m,路面平整度較好。上游壩坡坡比為1∶3,干砌石護坡坡度為0.4m,有較為清晰的整體結構,壩體以高噴帷幕灌漿的方式進行防滲。下游壩有1∶2.5的坡度比,草皮護坡,整體壩陂平整度較高,沒有出現塌陷等情況,跌水壩下方設置有土坡護腳,壩腳設置有排水管,并設置堆石砌筑。壩頂的砂石路面厚20cm。

為準確模擬該跌水壩,根據其設計圖紙和地質條件選取合適范圍進行建模。在模型底板共設置3個測溫斷面、12個測溫點。A、B、C3個斷面分別為底板中軸線豎直斷面、過底板中心點水平斷面、過底板上表面朝下50cm水平斷面。

2 設置冷卻水管方案

所使用的冷卻水管直徑為0.05m,直接抽取水庫的水,冷卻水管內水溫度在7.5°C以上,管中水流量為1.2m3/h。在跌水壩底部共設置有5層冷卻水管,且每層布置有8根。第一層冷卻水管和下頂面距離2m,第5層冷卻水管和上頂面距離2m。

2.1 溫度場分析

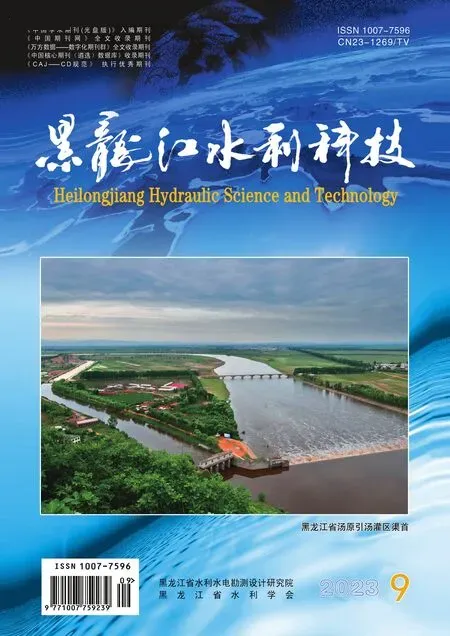

限于篇幅,文章僅列出部分數據,具體結果見圖1。

圖1 A斷面溫度-時間曲線

從結果可以看出:

1)底板結構體積較大,導熱性差,膠凝材料不斷出現水化熱反應,導致混凝土內部溫度場劇烈變化,各測點約有8.3~9.5℃的最大升溫速率。底板在完成澆筑施工后的72~96h出現內部溫度峰值,測點2、測點3和測點4的溫度峰值分別是39.6℃、36.4℃和39.1℃。在大體積混凝土內部水化熱溫升的影響下,底板底部測點1在完成混凝土澆筑后的60h出現34.0℃的溫度峰值,表面測點5在完成混凝土澆筑后的48h出現33.0℃的溫度峰值。混凝土中的多數膠凝材料在達到溫度峰值后已經基本水化,剩余部分所產生的水化熱要比混凝土散熱效率低,因此混凝土溫度開始下降。底板表面測點5的最大降溫速率出現在48~120h的時間范圍內,數值約是2.5℃/d,大于規范限定值[3]。結構對流面周邊溫度梯度隨著不斷減小的內部熱量而持續減小,在120~336h的時區內表現出平穩降溫,且約有0.6~2.0℃/d的降溫速率。

2)在斷面B中,其測溫點周邊的溫度變化和中心處有較大差別,有更為明顯的管冷降溫效果,在升溫后,測點6~10周邊在完成澆筑后的96h出現有37℃的最大溫度峰值,相比于底板中心最大溫度峰值約減小3℃。測點8和11與底板側表面冷卻水管進水口較為接近,因此其溫度峰值約的出現約提前了24h,約有36℃的最大溫度峰值,且峰值出現后的降溫速率也較大,約有1.9℃/d的降溫最大速率,比該截面的其他測點周邊降溫速率要高約93%,在336h時約有11.5℃的最大溫差。

3)C截面上測點5和12與底板上表面較為接近,容易向外面環境散熱。測點5在完成澆筑后的40h出現溫度峰值,約為33℃,測點12在30h時出現溫度峰值,約有18℃的最大溫度。相比于測點5,測點12與冷卻水管較近,因此溫度峰值的出現時間較早,且數值較低、持續短,并且底板上表面約有15℃的最高溫差,說明應加強對底板上表面的保溫。

4)在完成澆筑到36h的時間范圍內,內表溫差緩慢增加,在48~72h出現3.0℃/d的最大升值,隨后降低到0.5℃/d。在336h有16℃的最大溫差,滿足規范限制值,說明混凝土內部大量熱量被冷卻水帶走,降低了內部溫升,使溫度峰值出現的時間有所提前,能夠避免因為過大的內表溫差從而導致開裂風險。

2.2 應力場分析

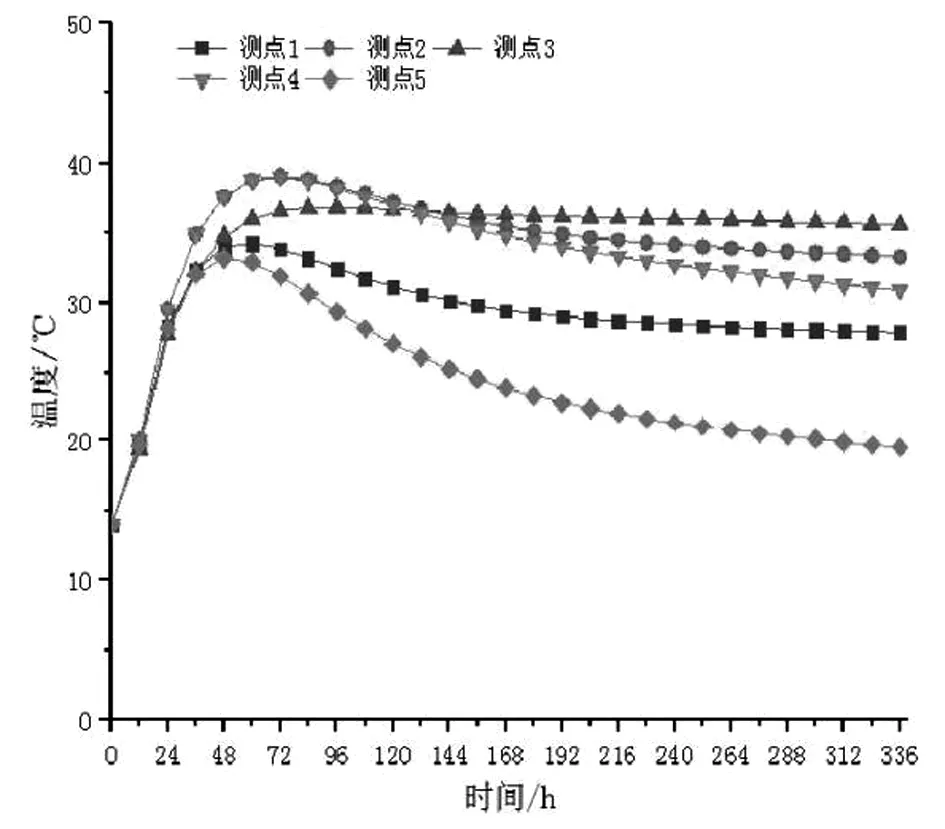

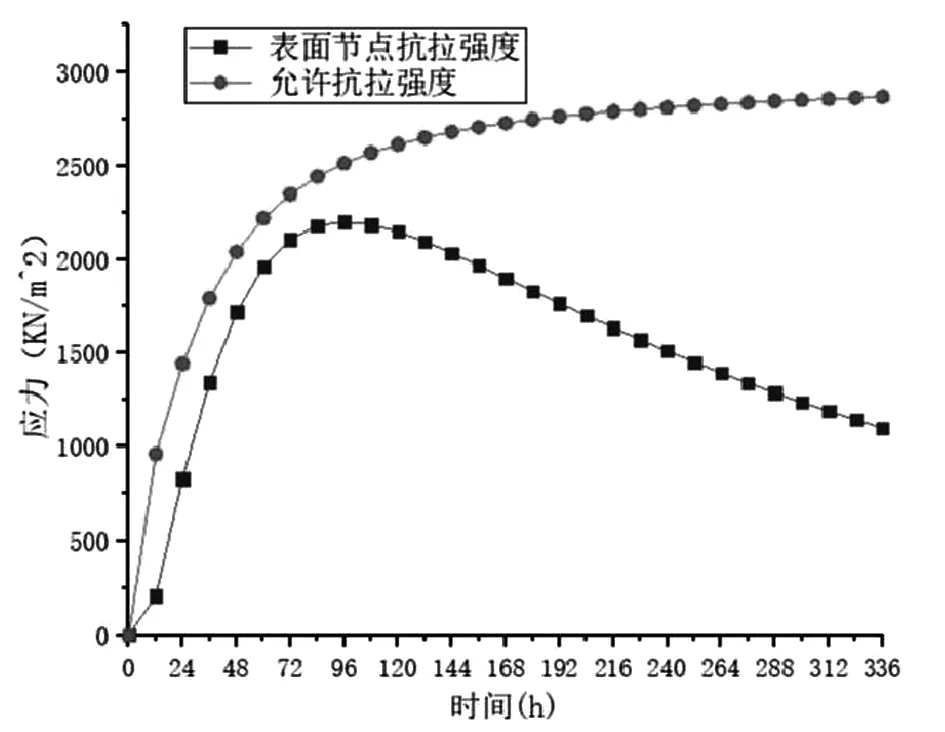

將數值模擬應力結果如圖2所示。

圖2 表面最大應力節點變化曲線圖

底板表面和中軸線上主要為低拉應力區,冷卻水管周邊隨著不斷增加的齡期而開始出現較大應力。在7d齡期時,在底板拐角圓環側面出現高拉應力區,該位置和冷卻水管進水口較為接近。該節點在完成澆筑后的第48h出現2.50MPa的溫度梯度應力,在完成澆筑后的152h出現2.69MPa的最大拉應力,超出規范限定值。而其抗裂系數比的最小值為0.79,比規范限定值小,容易出現裂縫。原因在于管內水溫過低,且節點與進水口較為接近,側面又受到一定的約束,導致混凝土內部冷卻水管周邊的溫度梯度較大,所形成的溫度梯度應力較大,溫度裂縫出現的概率較高[4]。混凝土內部的最大拉應力比容許抗拉應力要小,并且抗裂安全系數的最小值為1.37,>1.15的抗裂安全系數,理論上不會出現內部裂縫的情況。

3 取消冷卻水管加強保溫措施

從上述方案可以看出,冷卻水管可以有效降低混凝土內部熱量,從而對混凝土內部溫度峰值加以控制,但也會有一定的不利影響。對于冷卻水管周邊的混凝土而言,冷卻水管中較低溫度的冷卻水會有一定的冷擊作用,導致混凝土結構出現較大的溫度梯度應力[5]。并且,冷卻水管會使得混凝土內部出現一定時期的劇烈降溫,導致混凝土徐變難以徹底發揮,使得部分混凝土局部位置出現更大的拉應力。

為避免上述情況,需調整溫控措施,具體方案設計為:取消冷卻水管,并加強底板上表面保溫。即在底板上表面原有的聚氯乙烯薄膜上再覆蓋上厚度為5cm的棉絮。

3.1 溫度場分析

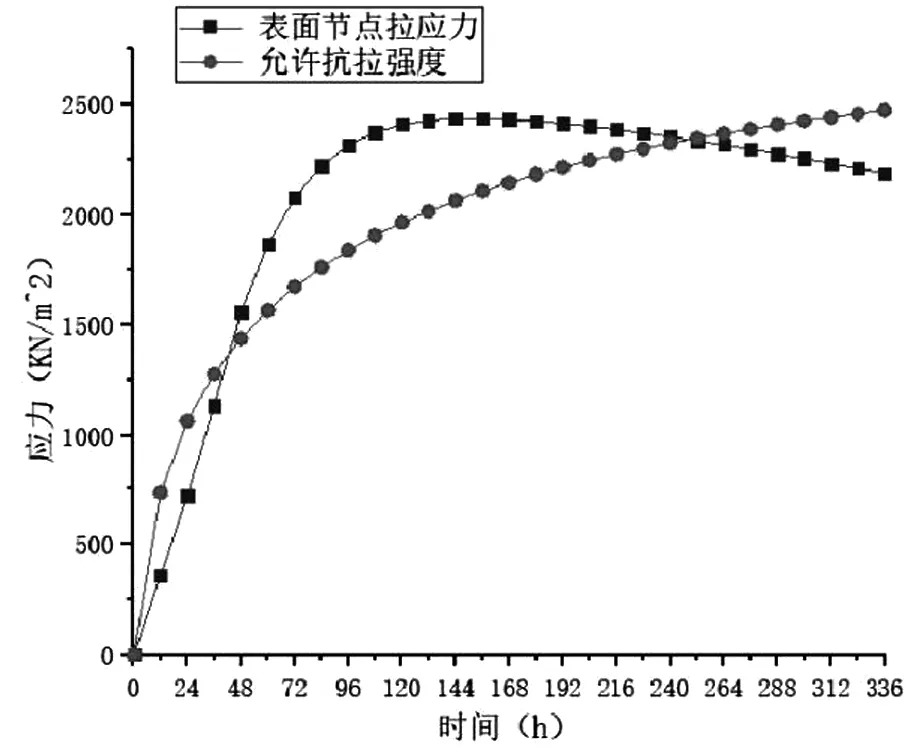

該方案下混凝土的溫度場如圖3所示。限于篇幅,文章僅列出部分數據。

圖3 A斷面測點計算溫度歷時曲線

從結果可以看出:

1)取消冷卻水管并施加保溫措施后,混凝土水化熱溫度場的變化較大。內部溫峰約延后24~48h,且有55℃的峰值,18℃/d的最大升溫速率,相比于調整前的措施,內部溫度峰值約有40%的增長幅度,最大升溫速率約有1倍的增長幅度。因未設置冷卻水管,且混凝土側面有較強的保溫和隔熱性能,混凝土內部熱量的對流散熱速率較慢,因此在采用該方案后,曲線在溫峰時間到120h內均沒有陡降現象出現,在達到溫度峰值后曲線的下降過程均較為平緩,內部僅有約1℃/d的最大降溫速率,滿足有關規范中的限定值,斷面B上的溫度始終>50℃,且各點溫差均在0.2℃以下。

2)采用保溫措施,與底板上表面較為接近,C截面的測點5和測點12分別有45℃和37℃的峰值,溫度差為8℃,相比采取措施前的最大溫差降低了46%。并且,底板上表面約有1.1℃/d的降溫速率,相比采取措施前的約減小了41%,表明表面保溫措施效果明顯。

3)通過溫度場分布云圖能夠看出,底板上表面和內部域的溫度較為均勻分布,沒有分布較大面積的溫度梯度,說明混凝土徐變發展比較充分,能夠較大程度改善底板溫度梯度的應力情況。

4)未設置冷卻水管,增加保溫措施以后,在澆筑后的336h出現混凝土的內表溫差最大值,為17.7℃,相比于未采取措施的情況約有1.5℃的增長,滿足規范限定值的要求。

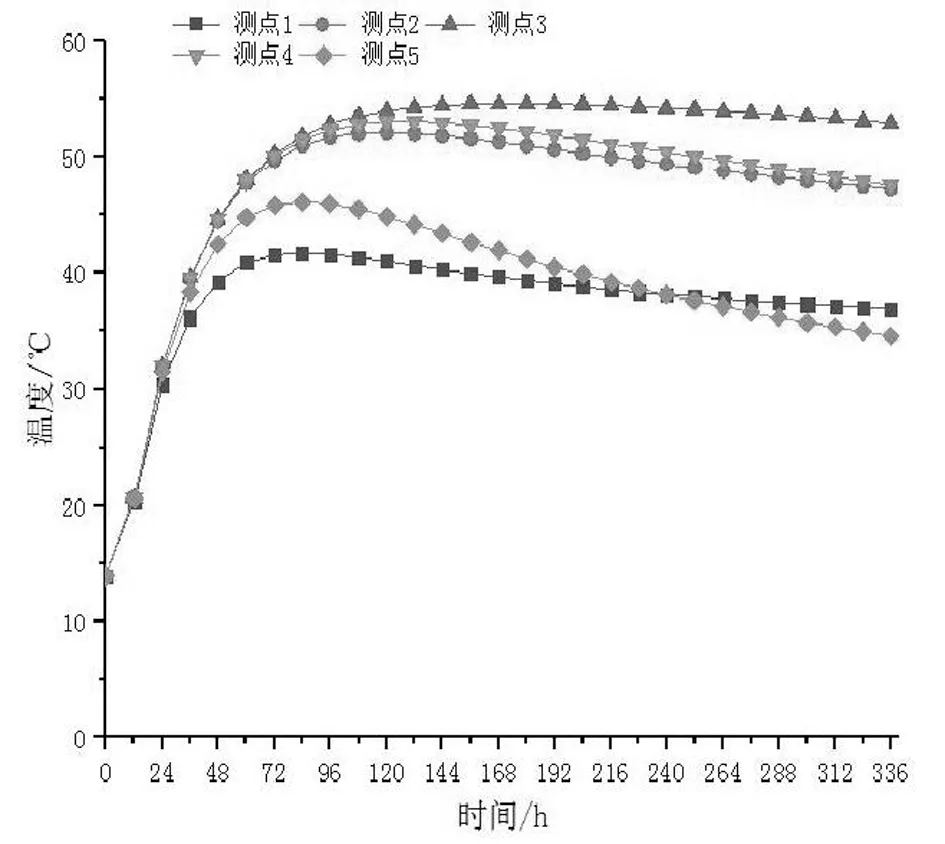

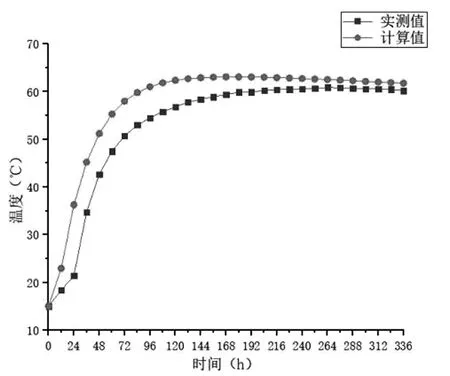

3.2 應力場分析

混凝土的應力場如圖4所示。在采取溫控措施后,在3d、7d和14d的齡期下,底板中心位置集中出現高拉應力區,底板側表面沒有高拉應力出現。表明底板結構特點和約束條件與側表面高拉應力分布面積有較大聯系,管冷措施能夠減小結構內部溫度應力。

圖4 表面應力和容許抗拉強度

底板內部最大應力位于測點5,該節點在完成澆筑48h時的抗拉強度要大于容許抗拉強度,在完成澆筑的168h出現抗拉強度最大值3.20MPa,隨后逐漸減小到允許抗拉強度以下。在完成澆筑后120h時,內部節點最大拉應力比的最小值為0.84,比1.15安全抗裂系數小,從理論上講,如果不采取防裂措施將會有裂縫出現。表面節點的最大應力均小于容許抗拉強度,且最大拉應力比要大于安全抗裂系數,從理論上看不會有裂縫出現在混凝土表面[6]。

4 底板溫度實測結果及模型對比分析

根據該跌水壩底板的實際情況,施工時采取無冷卻水管,并一次性澆筑的施工方案。調整“取消冷卻水管加強保溫措施”方案的模型參數,以15°C作為澆筑平均溫度,以48.5°C作為混凝土絕熱溫升值,以現場溫度變化為基準調整模型環境氣溫,通過覆蓋聚氯乙烯和棉被的方式加強保溫。溫度變化曲線如圖5所示。

圖5 底板內部實測溫度曲線

從結果可以看出:

1)實測溫度和模型計算溫度有基本相符的曲線變化趨勢。但兩者的溫峰出現時間和最大溫升值有所不同。①建模時,所用的是簡化邊界條件的理論絕熱升溫曲線,因此曲線線性波動較小,光滑程度較高,但具體施工時,因自然條件變化的不確定性和施工行為的影響,使得實際環境下混凝土和環境的熱對流并不穩定,實測溫度曲線表現出鋸齒狀的波動性。②模型中假定底板瞬間澆筑完成,各部位的水化放熱同時進行,但實際上采用的是分層澆筑的施工方法,每層有50cm的控制厚度,各層水化放熱時間有所不同,因此兩者的溫峰出現時間有所不同[7]。

2)在澆筑完200h后,底板內部實測溫度與峰值接近。實際出現溫峰的時間是246h,上表面溫峰出現的時間則為96h,相比于計算模型的情況,溫度峰值的出現時間分別為84h和24h,從溫度的實測曲線可以看出,在0~336h的范圍內,隨著不斷發展的齡期,混凝土內部溫度表現出迅速上升-溫度峰值穩定-逐漸降溫的情況;底板表面溫度則表現出迅速上升-溫度峰值短暫-迅速降溫的情況。可以看出,其與大體積混凝土水化熱初期溫度反應基本相似。

綜合上述分析可知,所建立有限元模型可有效反映大體積混凝土底板水化熱初期溫度特征,此外,從現場施工情況看,在完成底板澆筑的14d內結構表面未出現裂縫,表明所建立模型對混凝土開裂情況的預測是可靠的。

5 結 語

文章以某跌水壩為研究對象,對其大體積混凝土溫度場、應力場和溫控措施進行研究。研究結果表明,所建模型具有一定的可靠性,相比于原有的設置冷卻水管的方案,取消冷卻水管并加強保溫措施的方案可有效降低表面溫度梯度,且底板上表面最大溫差要比原方案下降約46%,有更好的溫控制效果。