一種基于人工智能的電子秤檢測裝置設計與研究

李美鳳

摘要:文中介紹了一種基于智能方式檢測電子秤計量性能的裝置,區別于傳統手工方式檢定電子秤效率低、工作強度大等不足,該裝置基于自動控制、圖像識別等技術,可實現對電子秤全量程、全性能的自動檢測,不僅效率高而且受人為因素影響小,可廣泛應用于電子秤生產企業及計量檢測機構。

關鍵詞:電子秤;待檢設備;智能檢測;自動控制;圖像識別

Design and Research of an Ai- based Electronic Scale Detection Device

LI Meifeng

(Sanming Metrology Institute, Sanming 365000, Fujian, China)

Abstract: This paper introduces a newly designed electronic scale detection device based on an intelligent detection method, which is different from the traditional manual testing approach. By applying the automatic control and image identification techniques, an electronic scale detection? device has been introduced to achieve full automatic and full range detection, which is comparably high efficiency and high accuracy. This device could be potentially applied in electronic scale industries and testing institutes.

Key Words:? Electronic scale; EUT; Intelligent detection; Automatic control; Image recognition

0 引言

隨著我國經濟和科技的高速發展,在貿易活動中,人們對電子秤的使用率及技術要求越來越高,不但要求產品質量可靠,而且還要求價格低。在競爭日益激烈的市場,電子秤制造廠除了采用先進的技術和生產工藝不斷提高質量外,在電子秤出廠檢測方面還得耗費大量的財力、物力、人力來保證產品質量的可靠。當前,國內電子秤的檢測主要以手動檢測方式為主,由于EUT(待檢設備)本身的量程決定了檢測的工作強度:通常小稱量的電子秤,使用小砝碼便可以完成檢定;但當EUT量程上升到一定的稱量,對應的檢定砝碼的重量與重復次數將給檢定工作帶來巨大的壓力;同時對于檢定規程及標準的掌握程度,也使得檢定質量受人為因素影響較大。因此,設計研究一種新型的智能電子秤計量性能檢測裝置即電子秤自動檢驗臺,通過該裝置對電子秤的各項計量性能指標進行自動檢測、存儲及數據處理,可大大提高檢測效率與管理水平,降低生產成本,提升產品質量。

2019年,三明市計量所與福州富日衡之寶電子有限公司共同合作研究“電子秤計量性能智能檢測裝置的研究”獲得福建省市場監督管理局科技項目立項,項目已順利通過專家驗收。

1 裝置整體設計思路與研究方向

“電子秤計量性能智能檢測裝置的研究”參照JJG539-2016《數字指示秤》檢定規程的計量指標設計,主要包括結構、電氣、計量、軟件、AI等模塊,形成以AI智能檢測及識別為主的核心設計方案;后臺軟件系統參照電子秤檢驗流程,設計自動控制砝碼升降機構、X-Y工作臺執行機構和PLC控制器,可實現四角測試、線性測試、重量標定和重復測試,同時考慮到數據采集及后續的數據處理,在裝置上預置視頻數字采集系統,可實現實時視頻信息采集,對于顯示數據及顯示的相應符號信息,可做到有效評估,從而實現軟件智能判斷EUT檢測數據,實現EUT的智能檢測。

總體方案設計:研究電子秤的檢驗流程,分析每個檢驗步驟利用自動化設備的可行性,確定詳細的設備技術指標及技術路線。

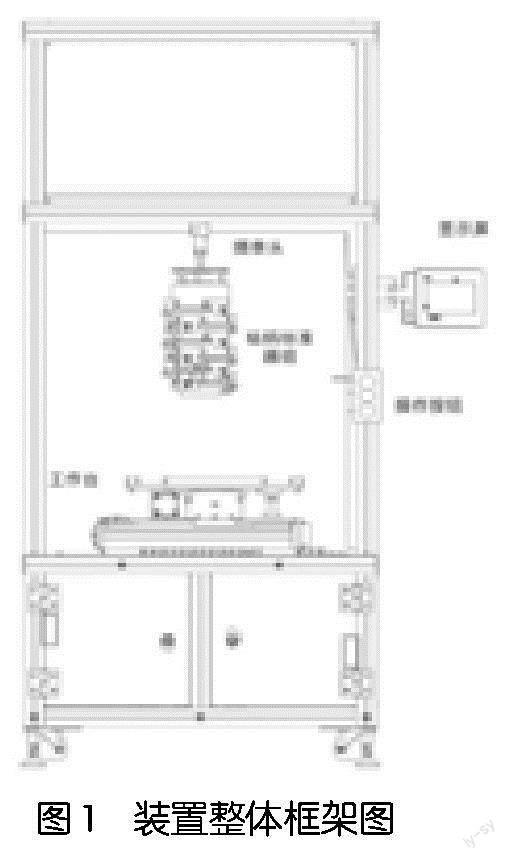

設備結構設計:通過對設備技術指標和性能分析,進行設備的結構設計:包括設備外觀、砝碼升降機構、砝碼串運行機構、X-Y運動工作臺、AI攝像頭機構、電器控制柜、人機界面機構等。

設備電氣系統設計:通過對設備技術指標和性能分析,進行設備的電氣系統設計:包括各種電氣部件的選型(如設備控制器、升降電缸及控制電機、X-Y導軌、X-Y控制電機、攝像頭、人機界面顯示屏以及相關零件)、設備電氣電路設計、各種部件的安裝設計等。

控制軟件設計:依據電子秤檢驗流程進行控制軟件設計,包括設備初始化、X-Y工作臺移動控制、升降電缸、升降控制、執行控制、人工智能識別電子秤工作狀態、檢測結果分析及判斷、人機操作界面等。

管理軟件設計:根據檢驗結果數據進行生產過程管理軟件設計,包括自動處理檢定數據、自動生成檢定記錄、報表系統等。裝置整體框架如圖1所示。

對電子秤的合格性判定所需檢測的項目較多,為了能夠快速、準確、智能地完成檢測,本裝置的設計與研究要點為以下三點。

1)依據JJG 539-2016《數字指示秤》檢定規程,電子秤計量性能的檢定主要有:偏載、重復性、稱重性能等計量性能檢測,設計XYZ伺服電機驅動三軸平臺,通過運動控制器,使得組合檢定砝碼在檢測平臺上橫向、豎向移動,以滿足X軸及Y軸上的偏載測試;另設計砝碼在縱向移動,以滿足Z軸上重復性、稱重性能的檢測。

2)依據檢定規程中對各測量點的分布,設計砝碼以1225的組合方式定制,用以滿足1/3、1/2和滿載的稱重及其他組合;并設計按M1級不銹鋼材質進行砝碼定制并送法定計量檢定機構量值溯源。

3)工作臺上設計一個視頻采集器(攝像頭),用于采集顯示窗口視頻,進行數據的采集、識別,并傳送至主機柜,通過提取數字及符號特征,讀出顯示內容,以便進行自動分析和控制;后臺智能分析系統主要針對偏載檢測和稱重性能檢測的過程數據進行分析,當檢測性能滿足檢定規程要求時,設置報警燈顯示綠色,不滿足要求時,顯示紅色,從而直觀判斷產品合格與否。

2裝置關鍵技術、難點及創新點

2.1 關鍵技術

本裝置設計研究中采用的關鍵技術主要有通用計算機電子技術和壓力傳感,X軸、Y軸、Z軸坐標計算算法,數字圖像識別算法、數字和圖像識別,電機驅動三軸平臺、自動控制技術及電子秤檢測流程中檢測參量的智能化分析與判定。

2.2難點

1)砝碼升降機構:砝碼升降機構在橫向、縱向及豎直方向升降應可靠、精確,并在多次重復升降后應精準、重復定位。

2)裝置工作臺:X-Y 工作臺運行平穩、可靠,且重復性好。

3)智能識別電子秤工作狀態:利用人工智能技術,對電子秤顯示屏中的數字、符號等智能識別,同時采集測量數據傳輸至后臺處理器,根據符號判斷電子秤工作狀態,以此為檢驗系統提供依據。

4)自動執行檢驗流程:根據電子秤檢驗工藝流程,自動控制砝碼升降機構和 X-Y 工作臺執行機構,完成電子秤各項計量參數的檢測。

5)智能判斷檢測結果:根據計量性能參數及人工數據的自動采集,進行智能分析,給出合格與否的判定。

6)智能管理檢驗過程:根據人工智能采集的數據,依據JJG 539-2016《數字指示秤》檢定規程設計檢驗流程,實現各項計量性能檢測自動化,免除人為操作產生的判定誤差。

2.3創新點

采用人工智能技術自動執行檢測裝置的機械動作,識別不同顯示類型的EUT設備,其顯示區域所顯示的數字、圖標、符號、文字等信息要素的圖像捕捉,以及針對采集的相關圖像信息進行判斷,得到判斷結果并自動進行分析,最終實現快速判定電子秤計量性能結果是否符合計量檢定規程的要求。

3檢測模式設計

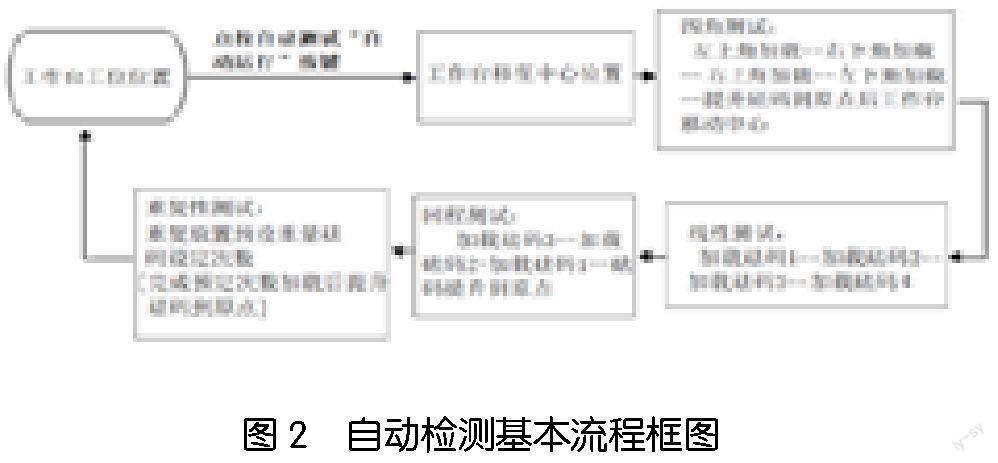

1)檢測模式設計為手動檢測和自動檢測。檢測操作界面分為工作臺等待區、工作臺移動中心區、上升三個按鍵;檢測項目主要為四角測試、線性測試、重量標定、重復性測試,其中四角測試包括左上角加載砝碼、右上角加載砝碼,左下角加載砝碼,右下角加載砝碼四個按鍵;線性測試包括加載砝碼1、加載砝碼2、加載砝碼3、加載砝碼4等按鍵;重量標定包括三段標定的“砝碼1”“砝碼2”“砝碼3”和單段標定的“砝碼”。

2)按自動運行按鍵,執行自動檢測功能。自動檢測基本流程框圖如圖2所示。

3)自動測試結束后,如果測試各項指標通過,在操作測試界面自動測試欄中狀態框顯示“測試合格”,如果測試過程某一項測試不合格(可在“檢驗數據”界面“自動測試數據列表”中查看),顯示“測試不合格”如圖3所示。

4)測試數據列表

在測試期間(手動或自動)各項測試的采集示值與實際載荷數據、采集示值誤差及其合格判定結果在“校驗數據”界面,“測試數據列表”動態實時顯示,如圖4所示。

5)測試檢驗數據報表生成,如圖5所示。

4 獲得專利

根據裝置已實現的功能,對裝置內嵌的軟件申請并獲得了軟件著作權保護,項目所含的三個軟件著作權為:電子秤稱重示值和標志識別處理軟件、電子秤自動檢驗臺上位機控制系統、電子秤自動檢驗臺 PLC 控制軟件。

5 成果應用前景

當前國家對電子秤行業規定如下:所有出廠的產品都應進行成品的出廠檢驗;所有在銷售終端使用的計價秤都必須執行強制檢定。這就意味著每一個電子秤生產廠家以及每一臺在銷售終端的計價秤都必須經過出廠檢測與周期檢定。本裝置在功能上不僅符合我國甚至國際通用的檢定規程的要求,更以設備本身所能實現智能化降低了使用者對電子秤專業技術理論要求,同時釋放檢定過程中操作者頻繁取放檢定標準器(砝碼)的勞動力,其應用前景相當廣闊。

參考文獻

[1]數字指示秤檢定規程:JJG539-2016[S].

[2]王健.一種新型衡器自動測量系統[J].計量學報,2012.09.

[3]于振中,鄭為湊,等.動態高精度伺服稱重計量秤及其智能PID控制[J],計量學報,2013.5.

[4]王成福.電子臺秤自動檢測裝置的設計[J],計算機測量與控制,2007.07.