化工過程先進控制的發展過程、國內特殊問題的解決和展望

摘 要 介紹了先進控制的發展過程、基本概念和在工程應用中的優勢,然后闡述了針對國內先進控制應用過程中的特殊問題所做的主要研究和應用工作,最后介紹了先進控制進一步的發展方向。也闡述了中國石油大學對先進控制應用研究的貢獻和利用基于機理分析建模方法解決我國先進控制應用中特殊問題的重要作用。

關鍵詞 過程控制 先進控制 預測控制 軟測量

中圖分類號 TP11? ?文獻標志碼 A? ?文章編號 1000-3932(2023)05-0597-14

自形成現代連續化工工業以來,過程控制就成為保證產品質量和生產安全、提高經濟收益和勞動生產率的不可缺少的一個重要環節。在連續生產過程中使用最為廣泛的是PID控制算法,原因是PID算法容易實現、魯棒性強、操作方便。由于處理量的不斷增大,工藝過程越來越復雜,過程優化、節能降耗越來越受到重視,對過程控制的要求也越來越高。為追求更加良好的控制性能、更有效的抗干擾能力和更能體現產品質量的性能指標與經濟效益的優化指標,PID算法不能完全滿足工控的要求,研究更先進的過程控制方法——基于模型的控制算法便成了近幾十年來的熱點之一,特別是對智能制造的需求,給與人工智能同源的自動控制帶來了更大發展機遇。

1 化工過程先進控制的發展過程

在20世紀50年代出現由龐德里亞金提出的極大值原理和卡爾曼提出的狀態空間模型所形成的現代控制理論以后,從理論上已經解決了多變量系統的優化控制問題,并在航空航天等國防工業上獲得了很好的應用效果。自然地,現代控制理論在化工過程控制領域的推廣應用也受到了人們的重視[1,2]。但是,現代控制理論是建立在精確模型的基礎之上的,而生產過程中不確定因素很多,精確模型很難得到,致使現代控制理論長期未能在生產過程中得到很好的應用,沒有得到規模化的工程應用推廣[3]。

20世紀60年代到80年代初期,推動現代控制理論早期應用的力量主要來自于數學工作者。為解決控制模型問題,學者們主要從基于最小二乘數學方法著手,開展數據驅動建模的研究,使系統辨識技術得到了較快的發展[4,5],推動了現代控制理論在工業過程中的應用嘗試。但遇到了一些化工過程特性時變的難題,這也促進了模型參考自適應控制和自校正控制方法的發展,這些算法能在線修改模型的參數,提高了模型的適應能力,使得基于模型的控制方法向實用方向前進了一大步[6~11]。但生產過程的復雜性、大量的噪聲以及不可測輸入的影響等因素,使建模工作比較困難,要得到所需要的高精度模型是非常困難的,在化工生產過程中這些矛盾更為突出。

基于1968年ZADEH L A提出的模糊算法,人們開始了模糊控制的研究和應用,特別是在家用電器中獲得了成功的應用,在20世紀80年代末形成了應用高潮。它們在測量、控制精度低情況下的應用優勢卻沒有在具有相對完善的測量、控制條件的化工過程得到充分發揮,在對安全平穩性、控制精度要求高的化工過程,未能得到規模化工程應用推廣[12~15]。

20世紀80、90年代的研究熱點——魯棒控制方法,針對模型在結構或參數上的不確定性,在對系統進行靈敏度分析和攝動分析的基礎上,使系統仍然穩定且保持控制性能,這種以不變應萬變的魯棒控制方法可使現代控制理論適應生產過程的時變特性,對控制器的分析、設計起到了指導作用,但同以變應變的自適應控制方法一樣,由于化工過程的復雜性,也未能得到規模化工程應用推廣[16,17]。

1980年前后,來自過程控制界的專家RICHALET J、ROUHANI R及CUTLER C R等分別提出了解決基于模型預測和實時動態環境下帶約束多變量耦合系統控制問題的有關研究方法,這就是著名的模型預測啟發式控制(MPHC)、模型算法控制(MAC)和動態矩陣控制(DMC),這3種方法成為能夠在工業生產中得到規模化工程應用推廣的為數不多的現代控制理論方法[18~20]。

這類控制方法用模型預估未來,適應了過程普遍存在的滯后特性、因果性和存貯性的特點,并采用了最優控制和反饋修正技術,使控制系統具有較好的魯棒性,在模型不準或有變化時,均能給出比在航空航天領域應用成功的現代控制理論的核心基礎方法最優控制更為良好的魯棒控制效果,也可以認為預測控制是一種優秀的魯棒控制策略,特別對有大純滯后的化工過程有很好的改進控制效果,開創了現代控制理論在化工過程規模化工程應用推廣的先例[21]。

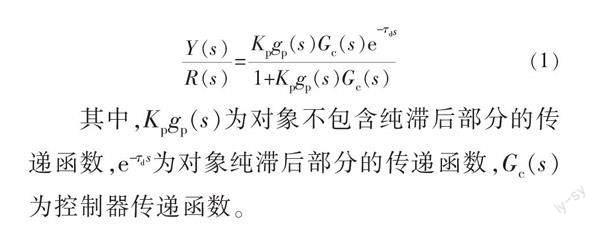

預測控制策略的誕生和發展得益于現代控制理論、經典控制理論和計算機算力的發展。在這之前,諸如Smith預估控制這樣的控制算法實際上也具有一些預測控制的概念,它們也為預測控制思想的提出奠定了思想基礎。如圖1所示的Smith預估控制這樣一類復雜控制方法也是采用對象模型對純純滯后進行補償控制,其通過引入一個和被控對象并聯的模型來預估對象輸出,以補償器消除純滯后對控制性能穩定性的影響。其補償結果如下:

通過圖1所示的預測補償作用,如果模型完全準確的話,則將原來PID控制的閉環特征多項式中影響閉環穩定性的純滯后環節移到了環外,解決了大純滯后引起的控制穩定性問題。但它和計算機典型最優控制算法——最小拍控制一樣,預報步長只是到純滯后的第1步,過程模型準確的話,雖然其能夠消除純滯后對控制穩定性的影響,但其魯棒性差的問題仍沒有得到改善[22]。

預測控制的一大突破是基于模型對未來任意時刻進行預報和控制,預估步長跨過了純滯后時間,顯著提高了控制的魯棒性和動態控制性能,且預估步長成為調整魯棒性和最優性的一個重要參數[23]。可以用騎自行車打個比喻,以通俗易懂地理解這個問題。傳統控制(如基于PID控制的經典控制、Smith預估控制、計算機控制中的最小拍控制等)像騎自行車的人只盯著自行車前輪下的地面來調節自行車的方向,而預測控制相當于觀察前方的路線來調節自行車的方向,后者能夠提前根據前面的路況優化規劃路線來調節自行車的方向,能夠更平穩地騎行。

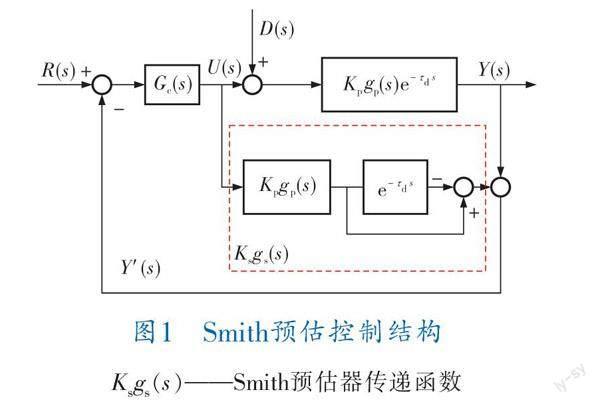

再以大型加熱爐的出口溫度控制(圖2)來分析PID控制的局限性以及預測控制的優勢。由于大型加熱爐具有大的容量滯后和一定的純滯后,假如出口溫度的給定值是360 ℃,由于擾動或出口溫度給定值提升,現在實際溫度為358 ℃,從熱平衡角度估算,假如需要增加10 kg燃料能夠使加熱爐新的平穩工作點達到給定值360 ℃,而PID控制通過比例、積分和微分這3個控制作用調節來增加燃料,只有當燃料超過10 kg一段時間,溫度才會達到給定值360 ℃,這時調節器輸出才會往回調節來減少燃料,前一段超過10 kg的那部分燃料會讓出口溫度超過給定值360 ℃一段時間(如圖2b中的控制曲線②和③),控制系統有超調,并持續振蕩若干周期,除非將PID控制整定得非常緩慢(如比例、積分作用很弱,如圖2b中的控制曲線①),但這將減弱PID控制快速跟蹤和抑制噪聲干擾的能力,肯定會一定程度地影響生產裝置的運行效果,如溫度、壓力、進料量這樣一 類保證反應轉化率或精餾效果的參數,生產過程的經濟效益會受到損失,因此關于化工過程PID參數整定的期望目標是4∶1衰減。而預測控制在無模型適配情況下,可以做到n+m+1(純滯后時間為m個控制周期,n為被控過程動態階次)個控制周期就控制到給定值,對于最小相位系統,采用單值預估控制將預估步數設為n+m+1即可實現。但對于化工過程,建立沒有模型失配的精確模型是不現實的,并且為保證安全平穩地生產也不希望有如此劇烈的控制作用,實際應用時可以通過調大預估步長整定到合適的控制質量,這也是檢查控制軟件是否正確的一個訣竅。在1988年催化裂化裝置反應過程成功投運后,操作工就認識到該控制方法的優越性,有經驗的操作工為了加快調節速度也是首先將控制輸出快速改變,比達到給定值時的控制輸出變化要大,然后當被控變量達到給定值前提前將控制輸出再調節到給定值所需要的值。這需要操作工有豐富的經驗,并且需要一直人工值守著,預測控制給出了實現這種快速控制的自動化實現方法。當然預測控制需要被控對象模型,也需要數字控制才能實現,而PID控制可以不需要模型,用模擬儀表也可以實現,這是預測控制比PID控制應用門檻高的地方。但對于預測控制原理精通且又有豐富機理建模經驗的人員,也是可以粗略地估計出模型參數,投運后再根據控制器輸入輸出值,像PID整定一樣通過直接修改模型參數進行預測控制的“控制參數整定”。在20世紀90年代,DCS就可以對PID控制算法模塊進行修改,將PID控制修改為預測控制,用將控制面板上的P、I、D參數設置改為控制模型參數K、T、τ的方式來實現將DCS上的PID控制修改為單入單出預估控制,其具有比PID整定更為直觀的優點,只需要一條開環階躍響應曲線或通過機理分析即可估計模型參數,得到粗略的K、T、τ估計值并不困難。不過基于輸入模型的DMC等算法對被控對象動態特性有自衡要求,即它不能用于開環不穩定的被控過程,除非采用基于狀態空間模型的預測控制算法。

預測模型可以是輸入輸出模型、機理分析(狀態空間)模型、神經元網絡模型等任何可以用來對過程未來進行預測的參數模型和非參數模型。典型的算法有基于卷積模型MAC算法[19]、DMC算法[20]、基于狀態空間模型的SFPC算法[24~28]、將預估控制思想與自校正控制結合的廣義預測控制算法GPC[29,30]以及結合眾家之長的UPC算法[31,32]。

效果最好的是基于狀態空間模型的狀態反饋預估控制[33,34]。由于其綜合了預測控制和狀態反饋控制的優點,所以該算法同時具有跟蹤能力和抑制噪聲能力強的優點,又能方便地應用于多變量過程。在狀態可測時,該算法適合于開環不穩定的被控過程。同時,該算法還具有計算量小、內存占用少的優點。但該算法所基于的狀態空間模型往往需要通過機理分析建模方法才能獲得。中國石油大學在1988年將自主研發的算法成功地應用于催化裂化裝置反應過程的反應深度控制,取得了良好的控制指標和可觀的經濟效益[35,36],是國內外先進控制軟件在國內大型石化生產過程的首次成功應用,并獲得了“1989年中石化科技進步一等獎”“1990年國家科技進步二等獎”,開創了國內先進控制應用的先河,也為國內早期先進控制應用研究和推廣應用培養了骨干力量。

CLARKE D W等提出的廣義預測控制(Generalized PC),采用CARMA模型,將自適應技術與模型預估控制技術結合起來,有一定的吸引力,有不少理論研究成果發表[37~42],但由于多種原因,其在石油化工過程中應用并不太多見,在已有商業化的先進控制軟件中也采用得不多。

20世紀80、90年代,模型預測控制方法經過在模型辨識、優化算法、控制結構分析、約束處理、參數整定和有關穩定性、魯棒性等一系列的研究,實現了多種約束模型預測控制的工程化軟件包。針對過程控制提出的要求,國際上主流軟件產品采用的基于非參數模型預估控制為基礎的多變量約束協調控制軟件包,都是采用基于系統辨識的實驗建模方法,不需要實施人員深入了解工藝過程知識,只需按操作手冊執行即可,這也是這些跨國公司迅速占領國際市場的商業途徑。不同軟件包對約束和自由度的處理不同,這在很大程度上體現了其各自的特點和優勢。直到目前,模型預測控制仍可以說是現代控制理論在過程控制中應用最為成功的控制方法,在20世紀,僅兩家主流軟件(Aspen Technology和Honeywell兩家公司的先進控制軟件)就在煉油工業應用了1 680套,煉油工業成為20世紀先進控制率先應用及主要應用的行業[43]。

預測控制之所以被工業界廣泛接受,除了上面所提的優勢外,它還具有諸多常規控制方法所不具備的優點,其中一個很重要的優點是可以在控制器設計過程中系統地處理過程約束。實際過程中,無論是操作變量,還是被控變量、狀態變量,經常會受到各種約束條件的限制,如幅值約束、速率約束等。約束條件按重要性可分為硬約束和軟約束。硬約束是指那些必須滿足的約束條件,如裝置的物理限制、閥門的上下限等。而軟約束則是指那些為滿足其他更重要的目標,容許可以暫時違背的約束條件,如質量指標限等。當然,對處理過程約束有多種不同的方法。另外一個優點是能夠處理操縱變量和被控變量數不等的“胖”系統和“瘦”系統非方系統的控制問題,解決了常規控制系統設計中多于被控變量的操縱變量只能手動操作、多于操縱變量的被控變量無法自動控制的設計難題,并且只能在設計時固定選擇某個操縱變量去控制某個被控變量,原因有二:一是無法充分利用所有合適的操縱變量的調節能力給出整個系統的優化操作;二是系統運行時由于和設計時的工況不同,而使原來設計的控制方案無法正常運行。預測控制的這個優點能夠使先進控制實現控制系統的多變量約束過程的實時協調策略,充分發揮裝置生產潛力,為動態卡邊優化這種經濟目標優化提供了條件,在完成動態控制的同時實現經濟目標的優化。

隨著生產技術的發展和生產過程的日益復雜,要求確保生產裝置安全、保證產品質量和卡邊優化,這推動了產品質量的直接閉環控制、質量約束和安全約束控制的廣泛應用。對產品質量指標等目前還不可測生產裝置提出了實時測量被控變量的迫切需求。可是在許多生產裝置的這類重要過程變量中,大部分由于技術或是經濟上的原因,很難通過傳感器進行測量,如催化裂化裝置的催化劑循環量、精餾塔的產品組分濃度、生物發酵罐的菌體濃度等。為了解決這些問題,形成了軟測量方法及其應用技術的研究方向,正如著名過程控制專家MacVoy發表在《Automatica》上的論文所述,軟測量已經成為過程控制的主要發展方向之一,成為不斷完善的主流先進控制軟件的標配。在基于裝置級的先進控制和優化的普遍應用以來,軟測量技術得到了更為廣泛的發展和應用。可以說,軟測量在某種意義上決定了先進控制的成敗,它已成為先進控制中不可或缺的重要部分。基層PID控制解決了操作工的手動操作帶來的問題,比較準確的產品質量和生產指標的軟測量結合預測控制的多變量協調與卡邊優化,能夠實現原本需要工藝技術人員來確定基層PID控制給定值的工作由先進控制系統來自動操作,將提高裝置操作優化水平和安全平穩性并明顯降低工藝技術人員的勞動強度。

軟測量(Soft-Sensor)也稱為軟儀表(Soft-Instrument),用來“測量”那些難以測量或現有技術不能在線測量的重要變量。其原理是選擇那些能與被測變量構成某種數學關系的其他一些容易測量的變量加以測量,然后用此數學關系來推斷和估計被測變量。這種不直接用硬件來測量變量的儀表被稱為軟測量。實際上軟測量與一般的儀表測量相比,原理上并無本質的區別,像流量變送器將壓力傳感器測量信號通過變送器內的氣動元件或電子元件轉換為流量輸出信號(實際上智能變換器也已經采用嵌入式計算模塊進行數字計算了);又如早期,通過單元組合儀表實現分餾塔內回流的計算,也是利用類似的方法得到了不能直接測量的變量,只不過它們是利用測量儀表內的模擬計算元件或模擬單元組合儀表來實現簡單的計算,而不是利用計算機軟件來實現的。現在大家對軟測量較為普遍的共識是:軟測量就是選擇與被估計變量相關的一組可測變量,構造某種以可測變量為輸入、被估計變量為輸出的數學模型,用計算機軟件加以實現的對重要過程變量的估計[44]。

對軟測量方法比較系統的研究源于20世紀70年代Brosillow提出的推斷控制的基本思想和方法,即采集過程中比較容易測量的輔助變量,構造推斷估計器來估計并克服擾動和測量噪聲對過程主導變量的影響。推斷控制策略中包括估計器和控制器的設計。現在發展起來的軟測量技術就體現了這種估計器的特點。從數學角度來看,軟測量的實質就是建模問題。

現在研究和應用的軟測量方法有許多種,按其建模方法來分,可以分為基于機理建模的方法和基于實驗建模的方法兩大類。

基于機理建模的軟測量技術,由于工程背景明確,與一般工藝設計和計算關系密切,相應的軟測量模型也較為簡單,便于應用,因此基于機理建模的軟測量是工程中一種常用的方法,同時也是工程界最容易接受的軟測量方法。在工藝機理較為清晰的應用場合,基于該方法的軟測量往往能取得較好的效果。這種方法容易處理動態、靜態、非線性等各種對象,有較大的適用范圍,操作條件變化時也可以外推。它的缺點是建模的代價較高,對于某些復雜的過程難以建模,并且難以形成通用的軟測量技術。目前,一般都是以針對某個具體生產單元計算包的形式出現。

另一種基于實驗建模的軟測量也是一種十分有用的軟測量技術,由于它能夠形成通用的軟測量技術,因此該類軟測量技術得到了較多的研究,并形成了各種類型的方法,其中基于回歸分析方法和基于神經網絡模型的兩種實驗建模方法得到了普遍的應用,已經成為先進控制商業化軟件中的必備組件。

預測控制和軟測量的緊密結合,構成了先進控制的核心內容,也成為商業化先進控制軟件最為重要的組件,制約先進控制成功應用的主要問題也是控制模型和軟測量模型的建模精度問題。

2 國內先進控制的發展過程、特殊問題及解決

國內預測控制的研究始于20世紀80年代初,特別是上海交通大學的席裕庚教授和中國石油大學的袁璞教授分別在德國、美國學習和研究Predictive Control,學成回國后推動了Predictive Control的研究和應用,在當時該領域有著“南席北袁”之說。席裕庚教授主要致力Predictive Control的理論方法研究,將Predictive Control翻譯為“預測控制”,在學術界流行。袁璞教授主要致力于應用技術的研發和應用,將Predictive Control翻譯為“預估控制”,在應用界流行[45~47]。

20世紀80年代初,華東石油學院(現在的中國石油大學,在1953年以清華大學石油工程系為主新建的北京石油學院于1969年遷往勝利油田所在地山東東營時所用的校名)自動化專業在為專業確定科研方向及確定77級畢業生攻讀碩士研究生培養方向時,將煉油工業中最重要、最復雜、最危險的催化裂化裝置的優化控制和操作優化作為研究方向,當時的自控教研室主任袁璞教授(1952年入學清華大學,1956年畢業于北京石油學院,1956年至1958年在清華大學自動化班研修)任負責人,他聯合學校煉油專業的鄭遠揚教授(清華大學化工系創始人、首任系主任曹本熹教授1956年在北京石油學院的首屆研究生)開展催化裂化裝置動態機理模型開發,合作指導研究生(筆者留校工作3年后,于1985年攻讀碩士研究生時有幸成為兩位導師(正、副研究生導師)的學生),在催化裂化裝置動態機理模型開發中取得了豐碩的成果,為我國石化行業的先進控制(催化裂化反應過程觀測與控制)和仿真培訓系統(催化裂化模擬培訓系統)的首次成功應用奠定了堅實的基礎,也為過程控制領域的融合機理分析和數據驅動建模開創了新路徑。我國石化行業的先進控制和仿真培訓系統于1988年由該課題組首次成功完成開發和應用,并于1989年分獲“中石化科技進步一等獎和二等獎”,先進控制項目又獲得“1990年國家科技進步二等獎”,是國內石化行業先進控制和仿真培訓系統研發和應用的開創性工作[48~51]。

能夠在國內大型復雜石化裝置上率先開發和應用先進控制正是由于當時石油工業部從國外引進了催化裂化裝置優化模型,并借助于當時的蘭州煉油廠60萬噸催化裂化裝置開發和應用在線優化軟件的契機。由于袁璞教授團隊的前期工作,被邀參加該攻關任務,主要承擔快速跟蹤在線優化給出的催化裂化反應溫度給定值任務。筆者當時參加了該項目的工作,主要負責數據采集處理和濾波、在線實時仿真、在線實時預報、在線模型修正、反再過程不可測變量的動態觀測、總體程序結構設計和監控程序設計,于1984年到蘭州煉油廠收集現場數據,開始現場實際生產裝置建模研究工作,當時現場裝置的計算機還沒有購置安裝,是從模擬記錄儀打印的記錄曲線上再讀取換算出生產過程數據。由于現場記錄儀幅寬窄,為提高重要變量采集數據的精度,從學校自帶了多臺沉重的上海大華儀表廠生產的實驗室用寬幅記錄儀對重要變量進行記錄。后來購置的現場計算機是美國DEC公司的PDP11-23小型機,計算機的數據采集使用的是當時精度最高的十位模數轉換器,其最高分辨率為1/1024,當時反再生產過程的溫度變送器的量程為1 000 ℃,即由于模數轉換器模擬量轉換為數字量的最小變化約為1 ℃,再加上各環節存在的采集噪聲(如提升管入口溫度由于高溫催化劑和低溫原料油混合的喘動),造成該溫度測量值有高達近10 ℃的隨機噪聲誤差,再加上當時的計算機采樣速度慢,也無法用一個控制周期內采集多點數據進行平均來減小噪聲影響,采用已有的濾波方法無法滿足各種應用對數據質量的要求,僅這個問題就制約了項目進展幾個月之久。當時提出了智能自適應限幅濾波方法,使動態過程數據的噪聲濾波效果接近理想濾波器效果,這才排除了第1個攔路虎,并成為后來實施先進控制、實時優化等應用后提高數據質量和可靠性的重要手段[52,53]。

由于該項目的主體在線優化軟件一直未能給出可用的優化給定值,于是提出了催化裂化裝置反應過程的反應深度控制方案,以宏觀反應熱為被控變量來取代傳統的反應溫度控制。由于宏觀反應熱綜合了影響反應過程的各種因素,維持反應熱平穩,可使反應深度平穩,從而使整個裝置操作較平穩,有利于優化操作工況。此外,還提出基于狀態反饋模型的預估(測)控制,實現了反應過程的先進控制和操作方案的改進,相對傳統控制取得了顯著的控制效果,提升了裝置的經濟效益,1988年在蘭州石化公司催化裂化裝置成功應用,這也是國內石化過程基于預測控制算法先進控制的首次成功應用,獲得了“1989年中石化科技進步一等獎”“1990年國家科技進步二等獎”,并于20世紀80、90年代在烏石化、天津石化、洛陽石化、長嶺石化、茂名石化等廠進一步進行了改進和推廣應用工作,筆者作為骨干或項目負責人參加了烏石化、天津石化、長嶺石化的項目。

袁璞教授在布局機理分析建模、仿真、系統辨識、預測控制方法研究的同時,在20世紀早期就布局開展重要不可測變量的觀測方法(也就是現在的軟測量方法)的研究,以用于在前饋補償控制中抑制不可測擾動[54~56]。在首套催化裂化裝置反再系統應用先進控制時,重要不可測變量(如催化劑循環量、反應熱等)沒有輸出樣本,無法進行軟測量模型訓練,只有采用機理分析模型來設計觀測器進行觀測,并且在國內石化行業第1個先進控制應用就將觀測變量(軟測量)用作被控變量,這在國際上也是走在前列的,在那時就開發和應用了現在先進控制的兩個重要組成部分。在烏石化帶前置燒焦罐高效再生催化裂化裝置進行第1個先進控制推廣應用,該廠帶有前置燒焦罐高效再生器的不可測變量的實時動態觀測,僅可用再生滑閥信息計算催化劑循環量(進一步計算反應深度控制方案所用的反應熱)的計算模型參數修正,限于當時的計算機條件,都是采用人工修改,后來提出了自動修改技術[57]并擴大到整個再生器快床再生器催化劑循環量、氧含量、燒焦量、再生與待生催化劑含焦量等不可測變量的在線實時觀測,為再生器的優化操作提供指導[58]。在復雜的再生器系統不可測變量動態觀測和主分餾包塔頂產品質量指標觀測(軟測量)的觀測模型建立中,發現現有測量變量不能滿足可觀測條件,必須增加測點才能滿足可觀測性,為進一步分析該問題,袁璞教授后來還招收了博士研究生進行相關研究[59~62]。在這里通過可觀性和機理分析確定,必須要知道通過連接一、二段上再生器的稀相管的催化劑流量才能夠滿足可觀性條件,但受限于在再生器內部不可能安裝催化劑流量測量儀表,最后通過利用稀相管壓降來計算稀相管的催化劑流量解決了該問題,整個再生器不可測變量的在線實時觀測結果得到了工藝人員的高度認可,對反再生產過程的優化操作起到了重要作用。關于非線性觀測器在應用中的改進方法研究,如何將復雜的觀測器計算簡化為工藝機理分析所得非線性方程計算結果加上低通濾波器的工程化簡化等研究成果向1990年在法國巴黎召開的IFAC大會投稿并被錄用,但未能去參會。

1991~1993年,筆者作為主要參加人員,負責天津石化反應再生過程機理動態數學模型開發及其用于不可測變量的實時動態觀測,后因所用計算機性能不可靠和再生滑閥不能使用未能在該廠實現反應再生部分的先進控制。任務目標改為用當時的蘭煉儀表廠生產的可編程控制器實現催化裂化裝置主分餾塔的汽油干點觀測與控制,筆者負責了實施方案的設計和準備,用一個簡易數字控制器成功實現了分餾塔的先進控制,該項目獲得了“1995年中石化科技進步二等獎”。

1992~1995年,筆者作為項目負責人和主要研發人員承擔了國家“八五”推廣項目長嶺煉油廠重油催化裂化裝置動態數學模型的開發與應用,該裝置是我國最早一批重油催化裂化裝置,其熱量過剩,為盡可能減少再生器內的燃燒熱,其一再采用不完全再生工藝,即盡量多地產生CO,到CO鍋爐作為燃料去燃燒,但由于該新工藝當時還不太成熟,再生器操作不太平穩,再生器溫度波動幅度高達50 ℃。而先進控制的反應深度控制方案是用反應熱取代反應溫度作為控制催化裂化反應過程的被控變量,對于當時的操作規程規定反應溫度作為反應過程的控制指標,推廣應用就遇到了很大阻力,并且對于再生器這么大的溫度波動,采用反應深度控制方案會導致反應溫度波動幅度不可接受,因此增加了通過原料油預熱溫度作為調節反應溫度在一定變化范圍的操作變量,需要采用多變量預測控制。當時只能用DCS控制器上的計算模塊(美國貝利公司INFI-90 DCS,每個控制器上可以支持8個編碼模塊)實現先進控制,對預測控制的實現是個巨大的挑戰,對控制算法的運算量、內存都有極大的限制[63]。根據這個項目的需求,提出了反應熱給定點控制與反應溫度區域控制多變量協調控制策略,開發出浮動差值預估控制算法,既避免了差值計算中需要穩態工作點的難題,又解決了兩步差值預估控制算法對于該廠再生器溫度波動大造成的反應熱觀測值噪聲誤差大,而導致未來預測值大得難以接受的難題,這是由于兩步差值預估算法的未來預測值的誤差是對預估初始狀態值中噪聲誤差的積分,相對于穩態工作點的差值預估算法其造成的預測誤差要明顯增加。

在該項目中還解決了許多技術難題,如原料油預熱后通過比較長的管道輸送到反應器入口造成的大純滯后問題,還針對裝置負荷變化造成的變純滯問題,提出了大純滯后預估控制簡化算法,該算法具有的簡單實用的優點使其能夠在DCS的計算模塊中實現,并采用了根據原料油實時流量和管線容量計算實時純滯后時間的方法來在線修改模型[64]。由于反應熱觀測計算值噪聲誤差大,無論是采用當前計算值還是一段時間的平均值都基本上難以和實際反應熱值一致,投運時對當前的運行工況總會造成擾動,最后通過變控制增益解決了投運時的擾動問題。該項目在先進控制的通用化等工程化水平提升方面取得了重要進展,與國外同步獨立解決和完善了先進控制通用化和工程化問題,僅用了17萬元的項目經費,具有很高的投資回報率,還為該廠的其他項目提供了經驗,并培養出多名全日制研究生和在職研究生,都成為先進控制相關領域的骨干力量[65,66]。該項目得到了企業的高度評價。

由于國內外催化裂化裝置在線優化問題一直沒能得到解決,筆者團隊在這個項目中也花費了大量精力研發了基于主分餾塔產品產率觀測反饋尋優反應條件的實時優化技術。這種反饋調優方法在1989年毛寶瑚教授承擔的東黃原油長輸管線各輸送站熱媒加熱爐進口控制系統替代項目(進口計算機控制系統大多老化停用,作為當年參與引進工作的毛寶瑚教授承擔了用單板機開發計算機控制系統,并實現點火投用、正常運行和停運的無人值守)中就得到了成功應用,解決了原來進口控制系統中氧含量在線分析儀可靠性差且測量值漂移,很難有效運行的問題。筆者當時指導毛寶瑚教授的在職研究生通過熱效率實時觀測值反饋尋優來直接調節風量調節閥閥位實現熱效率最優,使熱媒加熱爐的風量控制系統真正實現了無人操作,并顯著提高了熱效率,在原油輸送管線上得到了廣泛應用,并成為中石油大型水套式加熱爐新產品的配套產品。但基于主分餾塔產品產率觀測反饋尋優的主要困難在于主分餾塔產品產率動態觀測值的精度和時間滯后問題,通過引入塔內和油氣分離罐等滯液量積蓄變化補償和餾出油品實際沸點、產品標準沸點的偏差補償的動態觀測器,實現了通過主分餾塔餾出油品產率來得到反應器出口裂化反應產品產率,使從反應熱變化到反應產品產率達到穩態響應的時間,由主分餾塔側線產品產率超過30 min的滯后縮小到幾分鐘,為基于主分餾塔產品產率觀測動態反饋尋優提供了條件。特別是油氣分離罐的截面積大且截面積隨液位高度變化,由該油氣分離罐液位變化引起的積蓄量變化是重點,為提高觀測精度,通過查閱設計圖紙和現場確認,推導出了用液位變化計算分離罐截面積變化的計算公式,顯著提升了觀測精度,并且該計算公式也為后來的非線性液位控制方法提供了基礎。所開發的催化裂化裝置在線優化技術于1996年在茂名石化成功應用,并獲得“1998年國家科技進步三等獎”等獎勵,獲得較為廣泛的應用,也被進一步推廣到其他反應-分離生產過程。

國外先進控制軟件于1992年在齊魯石化公司的催化裂化裝置上首次成功投運,但也僅用多變量預測控制常規PID控制的變量,還屬于初始階段軟件產品。隨后隨著國外多家先進控制公司的兼并整合,形成了以Honeywell和Aspen兩家為主的先進控制軟件公司,軟件都是采用基于系統辨識的實驗建模方法的易于推廣的先進控制軟件。該類軟件在國外得到快速推廣,于20世紀90年代中期開始進入中國,并通過企業聯盟快速占領了中國市場,當時中石化批量購買每套軟件單價高達50萬美元,實施由國外公司來人負責,往往實施費用高于軟件費用。面對這種情況,國內多所高校向國家呼吁給予支持,開發具有自主知識產權的先進控制軟件,在國家和企業的支持下,加快了先進控制應用技術和工程化軟件的研發和應用工作,多所高校開發出了與國外軟件產品技術水平相當的較為成熟的工程化先進控制軟件,并獲得了成功的應用[67~70]。清華大學于1996~1999年在國家計委“九五”攻關課題支持下開發了具有完全自主知識產權的可擴展多變量先進魯棒控制器(Scalable Multivariable Advanced Robust Control Technology,SMART),也是在蘭州煉油廠進行的應用示范。當時普遍是以基于實驗建模的主流先進控制軟件為目標,但清華大學還融入了一些專家知識,如Honeywell公司通過加權方式將所有操縱變量和被控變量都納入控制,Aspen公司采用組態時提前設置好變量選擇優先級,而筆者團隊研發了基于控制規則和對象特性知識的多變量約束過程的實時協調決策技術,實現了被控變量和操縱變量選擇的實時協調,既保證了更好的控制效果,又大幅度減少了運算量。在當時蘭州煉油廠的常減壓示范裝置上與已經投運的國外先進控制軟件同臺對比,筆者團隊設計軟件的輸入輸出數據是以國外軟件的實時數據庫作為中繼,這樣控制器具有更大的純滯后時間和不確定性,但仍取得了更好的控制和卡邊優化效果,像過渡過程時間更長的減壓塔的控制,國外先進控制經常不平穩甚至不能投用,而筆者團隊的先進控制都能保持良好的控制效果,特別是對減四線產品(最粘稠、價格最高的潤滑油基料),先進控制卡邊優化能夠從價格非常低廉的塔底減渣中提取更多的潤滑油基料,僅這一項就取得幾千萬的經濟收益。該成果獲得了“2000年中石化科技進步一等獎”。

但由于當時國內的研發支持力度、科研成果轉化機制、國產軟件產品與進口軟件產品價格的巨大差距的限制,導致國內先進控制軟件自我造血能力差,在軟件工程化、商業化方面與國外先進控制軟件一直存在著差距,同時應用企業普遍對國內產品信任度不高,致使國內先進控制軟件產品的發展和應用不夠順利。但是,在大幅度降低國外先進控制軟件壟斷價格(國產軟件應用成功后,每套國外進口軟件價格迅速從五十萬美元左右降到十幾萬美元)、培養研究應用人才、促進先進控制的普及應用方面發揮了重要作用,如實施隊伍逐漸本土化,大幅度降低了實施費用。

2000年初,先進控制在國內石化行業主要生產裝置得到了較為廣泛的應用,僅中石化就先后有近百套裝置實施了先進控制(主要以Honeywell和Aspen兩家軟件產品為主),包括催化裂化、常減壓、重整、延遲焦化、加氫裂化、氣分、芳烴、聚丙烯等裝置,涵蓋了中石化的主要工藝裝置種類,應用成功的裝置增強了生產過程操作的平穩性,提高了產品質量合格率,實現了裝置的卡邊優化運行。但真正能在現場長期運行,長期穩定地獲得應有經濟效益的還不多,大多剛投用時有不錯的應用效果,但隨著時間的推移,控制性能逐漸衰退,甚至不能穩定運行,即使勉強在線運行,也難以實現先進控制的功能和收益。

當時對國內外情況進行了分析對比,尋找基于實驗建模的先進控制軟件國內應用效果明顯差于國外的原因,發現確實存在著一些我國特有的客觀原因。一個主要原因是進裝置原料成分穩定性問題,國外石油公司占據了主要大型油氣資源,具有穩定的原油來源,即使是多種原油,他們都對其進行調合,保持進裝置原料穩定或為有限種穩定配方。而我國原油來源多樣,品質差別大,企業加工原油品種經常變動,當加工原油性質變化比較大時,基于實驗建模的先進控制實施時測試的模型參數就會發生大的變化,導致模型失配增大、控制效果變差。實際上受影響更大的是軟測量模型精度,它更容易受到原料性質的影響,影響產品質量控制,導致卡邊優化無法實現。所以后來的先進控制軟件實施時大多都不做軟測量和卡邊優化了,有的雖然保持產品質量的軟測量,但在被控變量的加權值設得很小,喪失了先進控制的最大優勢,再加上控制模型誤差大,控制平穩性差,預測控制的優勢也丟掉了,導致很多企業人員認為先進控制不如在DCS上的PID控制好,包括最早最廣泛應用先進控制的中石化也有相當一部分人持有這種觀點。另外一個主要原因是國內自動化儀表設計規格一般比國外低,較少采用在線分析儀表或由于維護狀況差而無法滿足先進控制的精度要求,而國外應用先進控制時盡可能采用在線分析儀表,這保證了先進控制的應用效果。這也是因為國外操作人員少,需要高度的自動化,而我國人力資源成本低,在裝置設計時為減少投資盡量降低自動化設備的投入,在自動控制回路不能投自動時,用人工操作也可接受,甚至不能在操作室遠程手動遙控操作的,去到現場手動調閥,裝置也能照樣運行,而國外系統出現這些問題后都要停工維修。因為基于實驗建模的先進控制應用模式基本上采用上層預測控制和基層DCS控制回路串級的方式(20世紀所做的基于機理分析建模的先進控制,大多是直接控制調節閥),所以基層DCS上的PID控制回路投運率低、控制跟蹤效果差也是制約國內先進控制的原因。十幾年前中化公司和筆者討論他們準備應用先進控制的打算時,筆者建議他們先進行PID控制整修和參數整定,并建議他們找企業有經驗的技術人員,不要找高校。后來他們邀請了在加拿大企業工作的馮恩波博士來負責這個工作,一個廠一個廠地進行PID控制器整修和參數整定,大幅提升了中化企業的PID控制投用率。當然付出也是很大的,因為回路的整定要依賴有經驗的專家一個一個地進行。考慮到這個問題,筆者團隊開展了“具有自動運行能力的工業控制器性能監控、診斷與維護方法”的研發工作,該技術克服了國內外已有技術普遍存在的應用中需要人工干預多、實施難度大和成本高的缺點,通過大數據、知識自動化等人工智能技術,自動采集和分析DCS組態數據和日常操作運行數據,自動基于提取的過程知識建立PID控制回路故障診斷、獲取性能評估基準參數,并針對動態特性的變化不斷自動更新性能基準,實現控制器性能的實時監控、故障診斷和自整定,保證控制器運行在高性能狀態,并顯著減少系統實施的難度和人力成本[71]。該技術通過學校知識產權轉化,為清華大學的孵化公司——清云智通公司和清云智控公司提供了廣受企業歡迎的拳頭產品。

針對國內的特殊問題——基于機理分析模型的先進控制軟件推廣應用困難和基于實驗建模的先進控制軟件難以完全滿足我國國情的情況,近二十幾年來,清華大學研究團隊致力于研發融合二者優點的先進控制技術和軟件,開發了精餾、加熱、延遲焦化等廣泛使用的一類裝置通用的“智能化”先進控制技術和軟件產品,實現無人操作,有效解決了基于實驗建模先進控制軟件不能很好適應裝置的問題,該技術于2011年和2013年兩次獲得“中國石油化工自動化行業協會技術發明一等獎”[72~75]。并對基于實驗建模的先進控制軟件的軟測量模型、控制模型受原料變化、工況變化等問題進行持續的改進,在工業過程上成功應用和推廣,取得了顯著的經濟效益和社會效益[44,76,77]。圖3是國內應用的主要先進控制軟件產品。其中SMART+套件是和清云智通公司合作的產學研產品,它快速提升了先進軟件產品的工程化水平,形成了一系列完整的解決方案和軟件產品,它和中國石油大學的PARACS軟件都是國內具有完全自主知識產權的先進控制軟件,它們被石化聯合會認定、推薦,長期以來能夠在中石化、中石油與國外軟件產品同場競爭(具有投標資質)。

針對基層控制問題,前文提到研發了“具有自動運行能力的工業控制器性能監控、診斷與維護方法”的技術,由清云智通公司和清云智控公司開發出工程化、商業化的CLPM軟件產品,已在多個化工企業成功應用,以低成本快速提升了企業PID控制回路的投用率,并明顯提升了對企業的儀表維護水平和效率,受到應用企業的廣泛好評。對于像煙道擋板和長執行機構驅動的大型調節閥,采用PID控制往往很難控制平穩,即使能夠控制住,PID控制器的連續調節特別是控制不太平穩時,會讓調節閥的使用壽命大幅降低。還有像具有很大測量噪聲的煤粉(煤漿)流量控制也是很難投入自動控制的。為此,筆者團隊提出了基于“動態前饋、穩態反饋”和平衡思想的智能控制,融合了工藝機理、專家知識和新的控制思想,以此來保障控制回路的穩定性,為安全操作提供幫助,實現了人只要能遙控,就能夠自動控制,解決了類似大型加熱爐煙風的自動控制,使加熱爐熱效率在線優化技術廣泛應用于所有的具有加熱爐的先進控制項目中,并在其他行業的大型燃煤鍋爐成功應用,實現了大型加熱爐的無人操作和熱效率的提升。基于該控制策略,開發出加熱爐支路平衡控制、非線性液位控制及其他復雜控制回路的控制方法,消除了基層控制自動化的死角,保障了裝置安全、平穩自動操作,為先進控制和全流程優化提供了堅實的基礎。

3 展望

針對國內的情況,僅靠單一的基于實驗建模的先進控制軟件很難解決所有生產過程的問題,根據筆者的長期應用實踐,提出了如圖4所示的智能優化控制整體架構,它是集機理知識、先進控制、軟測量技術、實時優化、數字孿生系統、人工智能、大數據解析、知識自動化等技術的動態優化和穩態優化于一體的智能控制和優化操作技術,能夠克服現有先進控制軟件應用實施難、長期應用發揮效益更難的問題。

通過PID控制回路智能維護系統保障基層PID控制的高性能運行,利用基層智能控制器解決PID控制器不能解決的控制回路的自動調節,實現基層控制回路全自動。

根據不同單元的情況,使用通用先進控制軟件或專用過程智能優化控制實現單元智能優化控制。

智能自主操作決策與實時優化系統執行計劃調度與人機協作指令,根據數字孿生系統、模型與知識智能學習系統的支持與單元智能優化控制系統的反饋信息,對整個裝置進行優化決策,實現整個裝置的自動無人優化操作。

參 考 文 獻

[1] 錢學森,宋鍵.工程控制論[M].北京:科學出版社,1980.

[2] 解學書.最優控制理論與應用[M].北京:清華大學出版社,1986.

[3] 金以慧,王詩宓,王桂增.過程控制的發展與展望[J].控制理論與應用,1997,14(2):145-151.

[4]? ?ASTROM K J,EYKHOFF P.System identification—A survey[J].Automatica,1971,7(2):123-162.

[5]? EYKHOFF P. System identification: Parameter and state estimation[M].England:Wiley,Chichester,1974.

[6]? ASTROM K J, WINTTENMARK B. On Self-tuning Regulators[J].Automatica,1973,9:185-199.

[7]? ?CLARKE D W,GAWTHROP J P.Self-tuning Controller[J].Proc IEE,1975,122(a):929-934.

[8]? ?LANDAU I D.A survey of model reference adaptive techniquse:Theory and applications[J].Automatica,1974,10(4):353-379.

[9]? CHIEN I L,MELLICHAMP D A, SEBORG D E.A multivariable self-tuning control strategy for distillation columns[J].Industrial & Engineering Chemistry Process Design and Development,1986,25(3):595-600.

[10]? SEBORG D E,EDGAR T F,SHAH S L.Adaptive control strategies for process control:A survey[J].AIChE Journal,1986,32(6):881-913.

[11]? ?GOODWIN G C,SIN K S.Adaptive filtering prediction and control[M].New Jersy:Prentice-Hall,INC.,1984.

[12]? ?ZADEH L A.Fuzzy algorithms[J].Information and Control,1968,12(2):94-102.

[13]? ?ZADEH L A.Outline of a new approach to the analysis of complex systems and decision process[J].IEEE Transactions on SMC,1973,SMC-3(1):28-44.

[14]? ?MAMDANI E H.Applications of fuzzy algorithms for control of simple dynamic plant[J].Proceedings of the Institution of Electrical Engineers,1974(12):1585-1588.

[15]? ?SUGENO M,TANAKA K.Stability analysis and design of fuzzy control system[J].Fuzzy Sets and Systems,1992,45(2):135-156.

[16]? ?黃鶴,李德偉,席裕庚.基于多步控制策略的混合H2 /H∞魯棒預測控制器設計[J].自動化學報,2012,38(6):944-950.

[17]? ?AL-GHERWI W,BUDMAN H,ELKAMEL A.Robust distributed model predictive control:A review and recent developments[J].Canadian Journal of Chemical Engineering,2011,89(5):1176-1190.

[18] ? RICHALET J,RAULT A,TESTUD J L.Model predictive heuristic control:Application to industrial processes[J].Automatica,1978,14(5):413-428.

[19]? ?ROUHANI R,MEHRA R K.Model algorithmic control (MAC):Basic theoretical properties[J].Automatica,1982,18(4):401-414.

[20]? ?CUTLER C R,REMAKER B L.Dynamic Matrix Control—A Computer Control Algorithm[C]//Proceedings of Joint Automatic Control Conference.JACC,1980.

[21]? ?袁璞.預估控制及其在過程控制中的應用——工業過程模型化與控制[M].杭州:浙江大學出版社,1988.

[22]? ?袁璞.生產過程動態數學模型及其在線應用[M].北京:中國石化出版社,1994.

[23]? ?袁璞.單值預估控制[J].石油大學學報(自然科學版),1992,16(5):100-109.

[24]? ?叢松波,袁璞.基于狀態方程的預估控制技術[C]//俞金壽.工業過程模型化及控制:中國自動化學會第二屆過程控制科學報告會論文集.上海:華東化工學院出版社,1989.

[25]? ?LI S F,LIM K Y,FISHER D G.State-space formulation for model predictive control[J].AIChE Journal,1989,35(2):241-249.

[26]? ?BALCHEN J G,LJUNGQUIST D,STRAND S.State-space predictive control[J].Chemical Engineering Science,1992,47(4):787-807.

[27]? ?LEE J H,GELORMINO M S,MORARI M.Model predictive control of multi-rate sampled-data systems:A state-space approach[J].International Journal of Control,1992,55(1):153-191.

[28]? ?LEE J H,MORARI M,GARCIA C E.State-space interpretation of model predictive control[J].Automatica,1994,30(4):707-717.

[29]? ?CLARKE D W,MOHTADI C,TUFFS P S.Generalized predictive control—part Ⅰ.The basic algorithm[J].Automatica,1987,23(2):137-148.

[30]? ?CLARKE D W,MOHTADI C,TUFFS P S.Generalized predictive control—partⅡ.Extensions and interpretations[J].Automatica,1987,23(2):137-160.

[31]? ?孫德祥,袁璞.一種通用的預估控制算法[C]//工業過程模型化及控制.1994:105-111.

[32]? ?SOETERBOEK A R M.Predictive control:A unified approach[M].London: Prentice Hall,1992.

[33]? ?袁璞,左信,鄭海濤.狀態反饋預估控制[J].自動化學報,1993,19(5):569-577.

[34]? ?LEE J H,RICKER N L.Extended kalman filter based non-linear model predictive control[J].Industrial & Engineering Chemistry Research,1994,33:1530-1541.

[35]? ?袁璞,鄭遠揚,黃德先,等.催化裂化反應深度的觀測與控制方法:CN1060490[P].1990-10-12.

[36]? ?袁璞,吳峰,叢松波,等.催化裂化提升管反應器的控制[C]//工業過程模型化及控制.北京:清華大學出版社,1991.

[37]? ?CLARKE D W,SCATTOLINI R.Constrained receding-horizon predictive control[J].IEE Proceedings:Control Theory and Applications,1991,138(4):347-354.

[38]? ?ROBINSON B D,CLARKE D W.Robustness effects of a prefilter in generalised predictive control[J].IEE Proceedings:Control Theory and Applications,1991,138(1):2-8.

[39]? ?SHOOK D S,MOHTADI C,SHAH S L.A control-relevant identification strategy for GPC[J].IEEE Transactions on Automatic Control,1992,37(7):975-980.

[40]? ?CLARKE D W,MOSCA E,SCATTOLINI R.Robustness of an adaptive predictive controller[J].IEEE Tr-

ansactions on Automatic Control,1994,39(5):1052-1056

[41]? ?袁著祉.遞推廣義預測自校正控制器[J].自動化學報,1989,15(4):348-351.

[42]? ?金元郁.一種新型的自適應廣義預測控制[J].自動化學報,1992,18(3):353-356.

[43]? ?QIN S J,BADGWELL T A.A survey of industrial model predictive control technology[J].Control Engineering Practice,2003,11(7):733-764.

[44]? ?黃德先,葉心宇,竺建敏,等.化工過程先進控制[M].北京:化學工業出版社,2006.

[45]? ?席裕庚,張鐘俊.一類新型計算機控制算法:預測控制算法[J].控制理論與應用,1985,2(3):1-9.

[46]? ?YUAN P,SEBORG D E.Predictive Control Using an Observer for Load Estimation[C]//1986 American Control Conference.Piscataway,NJ:IEEE,1986.

[47]? ?袁璞.預估控制及其在石油化工過程的應用[C]//工業過程模型化與控制.杭州:浙江大學出版社,1987.

[48]? ?鄭遠揚,高少立,袁璞.催化裂化裝置的動態模型——Ⅰ.提升管反應器的動態模型和動力學參數的估計[J].石油煉制與化工,1986(2):23-30.

[49]? ?鄭遠揚,高少立.催化裂化裝置的動態模型(Ⅱ)提升管反應器的集中參數模型[J].石油煉制與化工,1986(4):67-71.

[50]? ?鄭遠揚,高少立.催化裂化裝置的動態模型——Ⅲ.兩段再生器的動態模型和動力學參數估計[J].石油煉制與化工,1986(5):45-49.

[51]? ?ZHENG Y Y.Dynamic Modeling and Simulation of a Catalytic Cracking Unit[J].Computers & Chemical Engineering,1994,18(1):39-44.

[52]? ?黃德先,袁璞.智能自適應限幅濾波[C]//工業過程模型化與控制.上海:華東理工大學出版社,1989.

[53]? ?呂文祥,張金柱,楊躍,等.可變限幅濾波方法的參數分析與改進[J].清華大學學報(自然科學版),2012,52(8):1106-1111.

[54]? ?楊雙華.觀測器理論在催化裂化中的應用研究[D].北京:華東石油學院北京研究生部,1986.

[55]? ?楊雙華,鄭遠揚,袁璞.觀測器理論在催化裂化裝置中的應用研究[J].化工自動化及儀表,1987,14(6):11-16;2.

[56]? ?江青茵,吳峰,周蔚.不可測輸入的一種觀測方法[J].華東石油學院學報(自然科學版),1986,10(4):105-113.

[57]? ?黃德先,王平,劉祁躍.催化裂化反應深度在線計算和自適應非線性預測控制方法:ZL201010196660.3[P].2010-10-13.

[58]? ?黃德先,袁璞,吳紅軍,等.快速床再生器運行狀態的觀測[C]//首都高校首屆自動控制學術報告會論文集.北京:1990.

[59]? ?叢松波,袁璞,沈復.結構可觀性與石油分餾塔的觀測計算[J].石油學報(石油加工),1998,14(1):68-74.

[60]? ?陳玲聰,袁璞.非線性觀測器及其應用(上)一類高階非線性系統的觀測器[J].化工自動化及儀表,2001,28(1):9-13.

[61]? ?陳玲聰,袁璞.非線性觀測器及其應用(下):石油分餾塔模型與觀測[J].化工自動化及儀表,2001,28(2):17-22.

[62]? ?陳玲聰,袁璞.軟儀表技術發展中的問題[J].自動化儀表,2003,24(3):9-14.

[63]? ?田學民,黃德先.FCCU多變量預測控制及其在集散控制系統上的實現[J].工業控制計算機,1998(6):9-10;21.

[64]? ?黃德先,田學民,袁璞,等.預估控制策略在大純滯后過程的應用[J].化工自動化及儀表,1995,22(6):10-14;69.

[65]? ?田學民,黃德先,袁璞.多變量約束過程的預估協調控制[J].石油大學學報(自然科學版),1995,19(6):102-105.

[66]? ?田學民,黃德先,袁璞,等.復雜工業過程的模型預估控制策略及應用[J].化工自動化及儀表,1996,23(4):18-22.

[67]? ?張廣凡,陳紹東,李成東,等.多變量約束控制在大型FCCU裝置中的應用(下)——在線優化控制[J].化工自動化及儀表,1999,26(3):6-10;70.

[68]? ?黃德先,王京春,金以慧.多變量預測控制器(SMART)的研究及在常減壓裝置上的應用[M]//中國石油化工科技信息指南.北京:中國石化出版社,2001,上卷:105-108.

[69]? ?趙均,李田鵬,錢積新.模型預測控制工程軟件關鍵技術及其工業應用[J].吉林大學學報(信息科學版),2004,22(4):341-345.

[70]? ?蘇宏業,褚健.流程工業生產過程先進控制軟件的開發與應用[J].自動化博覽,2003(S1):67-71.

[71]? ?黃德先,高莘青,沈文祎,等.具有自動運行能力的工業控制器性能監控、診斷與維護方法:ZL201610327151.7[P].2016-09-07.

[72]? ?LV W X, ZHU Y,HUANG D X,et al.A new strategy of integrated control and on-line optimization on high-purity distillation process[J].Chinese Journal of Chemical Engineering,2010,18(1):66-79.

[73]? ?ZHANG W Y, HUANG D X, WANG Y D, et al.Adaptive state feedback predictive control and expert control for a delayed coking furnace[J].Chinese Journal of Chemical Engineering,2008,16(4):590-598.

[74]? ?YU X D, HUANG D X, JIANG Y H, et al. Iterative learning belief rule-base inference methodology using evidential reasoning for delayed coking unit[J].Control Engineering Practice,2012,20(10):1005-1015.

[75]? ?QI L G, GAO X Y, HUANG D X, et al. A novel comprehensive solution for furnace integrating outlet parametric variable control and online thermal efficiency optimization[C]//34th Chinese Control Conference.北京:中國自動化學會控制理論專業委員會,2015.

[76] 黃德先,王京春,金以慧.過程控制系統[M].北京:清華大學出版社,2011.

[77] 黃德先,江永亨,金以慧.煉油工業過程控制的研究現狀、問題與展望[J].自動化學報,2017,43(6):902-916.

(收稿日期:2023-03-01,修回日期:2023-08-31)

Development of Advanced Control in Chemical Process and Solutions to

Special Domestic Problems and Its Prospect

HUANG De-xian

(Department of Automation, Tsinghua University)

Abstract? ?The development process, basic concepts and advantages of the advanced control in engineering applications were described, including the research on its applications in China and its later development direction. In addition, China University of Petroleums contributions to the advanced control and the important role in adopting the mechanism analysis-based modeling methods to solve advanced controls special problems in China were introduced.

Key words? ? process control, advanced control, predictive control, soft measurement

作者簡介:黃德先(1958-),教授,從事復雜工業過程建模、控制與優化的研究,huangdx@tsinghua.edu.cn。

引用本文:黃德先.化工過程先進控制的發展過程、國內特殊問題的解決和展望[J].化工自動化及儀表,2023,50(5):597-610.