基于應變設計的X80M鋼級Φ1 219 mm×33 mm高應變管線鋼管開發*

牛愛軍,牛 輝,畢宗岳,戶志國,張錦剛,韋 奉,柯星星

(1.中油國家石油天然氣管材工程技術研究中心有限公司,西安 710018;2.中國石油寶雞石油鋼管有限責任公司,陜西 寶雞 721008;3.中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島 066206)

0 前 言

隨著生產生活對石油、天然氣需求量的不斷增加,高強度、大直徑、高壓長輸管道成為管道建設最為經濟和合理的選擇[1]。長輸管道不可避免地要經過地震斷裂帶、滑坡帶、礦山采空區、沉陷帶等工況復雜的地區,管道在服役過程中容易受到外部條件作用產生的大應變而引起管道屈曲、失穩和延性斷裂,甚至引發災難性事故[2-3]。

基于應變的設計方法是針對日益惡劣的管道施工和服役環境提出的一種新的管道設計方法,這種方法充分利用了管線鋼的塑性變形能力,允許管線鋼管在地震區、采空區等惡劣地質環境以及存在不連續永凍區域等可以引起地面運動而導致管道變形的環境使用,解決了海底、極地凍土區、地震引起沙土液化、滑坡、活動斷層段和采空區段等特定地區基于應力設計管道無法解決的問題,同時確保管道結構的穩定性和安全可靠運行[4-6]。為了保證管線鋼管在應變條件下安全運行,適應管道的位移控制載荷條件,采用基于應變的設計和采用應變能力較強的大應變管線鋼管為其提供了良好的解決方案[7]。近年來,國產X70HD/X80HD 大應變管線鋼管已在國內管道工程中實現了規模化應用,從根本上解決了中緬管線、西氣東輸管線等重大工程地震斷裂帶、滑坡帶、礦山采空區、沉陷帶等復雜工況管道建設和安全運行關鍵技術難題[8-10]。

西氣東輸四線工程是國內目前最長距離多管并行敷設管道,與現役管廊頻繁交叉,穿越多處活動斷裂帶,工程建設面臨著諸多挑戰。西氣東輸四線穿越活動斷裂帶也采用了基于應變的管道設計,設計采用X80M 鋼級Φ1 219 mm×33 mm 高應變直縫埋弧焊接鋼管,也是目前國內設計的鋼級最高、管徑和壁厚最大的高應變管線鋼管,對管道的設計、材料、施工也提出了新的挑戰。本研究針對西氣東輸四線項目活動斷裂帶穿越工程管道用高應變管線鋼管設計規格及性能指標要求,開發設計了X80M 鋼級Φ1 219 mm×33 mm 規格高應變直縫埋弧焊管。

1 X80 高應變管線鋼管研發目標

由于在地震帶、斷層地區以及滑坡泥石流等多發地區,管線鋼管在承受拉伸、壓縮和彎曲載荷時需要承受較常規管線鋼管更高的變形量,尤其是需要承受較大的縱向變形,因此基于應變設計地區使用的管線鋼管除了需要考慮普通鋼管的管體橫向強度、夏比沖擊韌性、DWTT 等基本強韌性要求外,還要求具有抗大變形的能力,規定縱向拉伸試驗的應力-應變曲線和塑性變形容量指標,主要技術參數包括應力-應變曲線、形變強化指數、應力比、均勻塑性變形伸長率、屈強比等[11-14]。

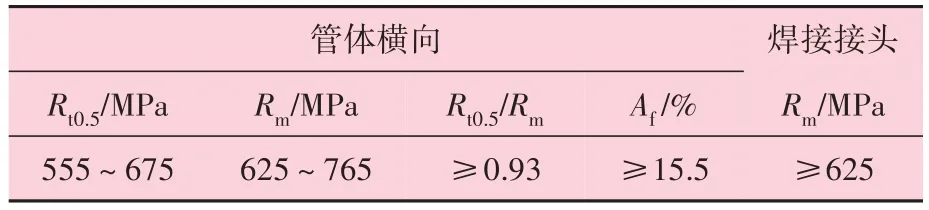

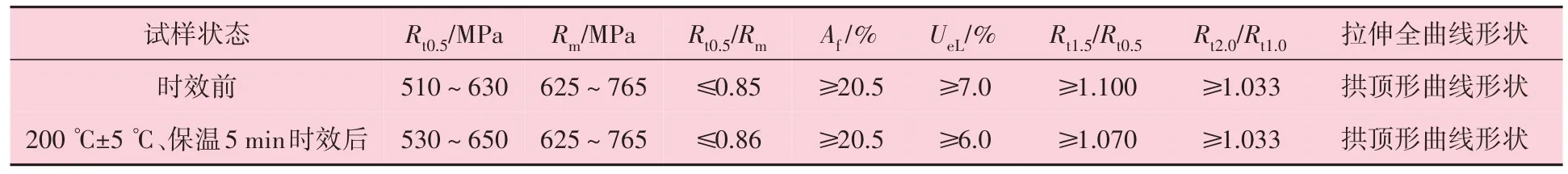

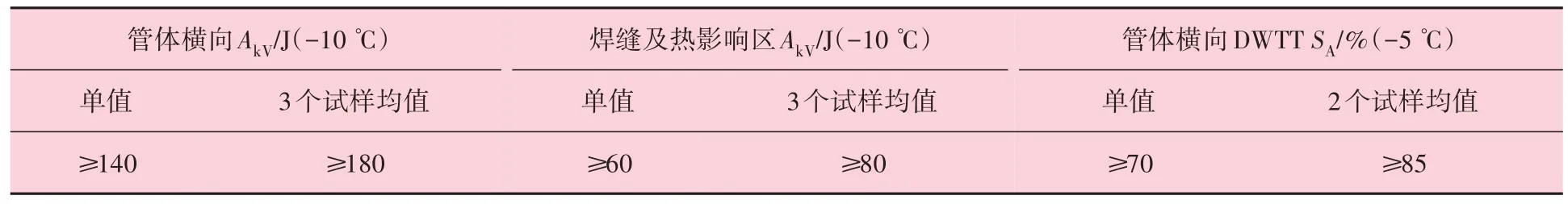

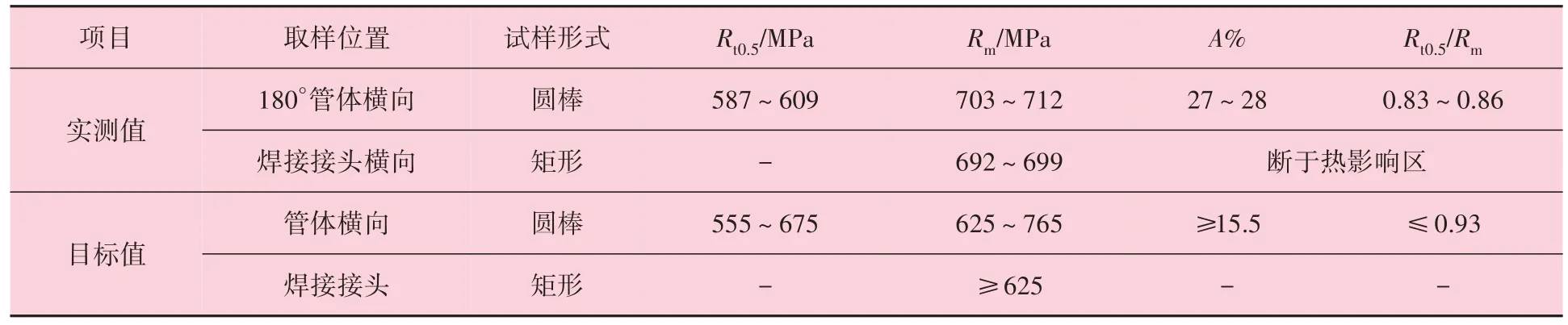

研發目標主要依據西氣東輸四線天然氣管道工程基于應變設計地區用X80 高應變管線鋼管的性能指標要求。表1 為管體橫向及焊接接頭拉伸性能指標要求,表2 為管體縱向拉伸性能指標要求,表3 為管體及焊接接頭韌性指標要求。從表1~表3 可知,基于應變設計的X80管線鋼管要求具有較低的屈強比、較高的應力比以及較高的均勻塑性變形延伸率,保證管線鋼管在應變條件下具有良好的塑性儲備以及較高的形變強化能力。同時,對管線鋼管縱向變形能力也提出明確要求,拱頂形拉伸曲線保證了塑性變形容量。

表1 管體橫向及焊接接頭拉伸性能指標要求

表2 管體縱向拉伸性能指標要求

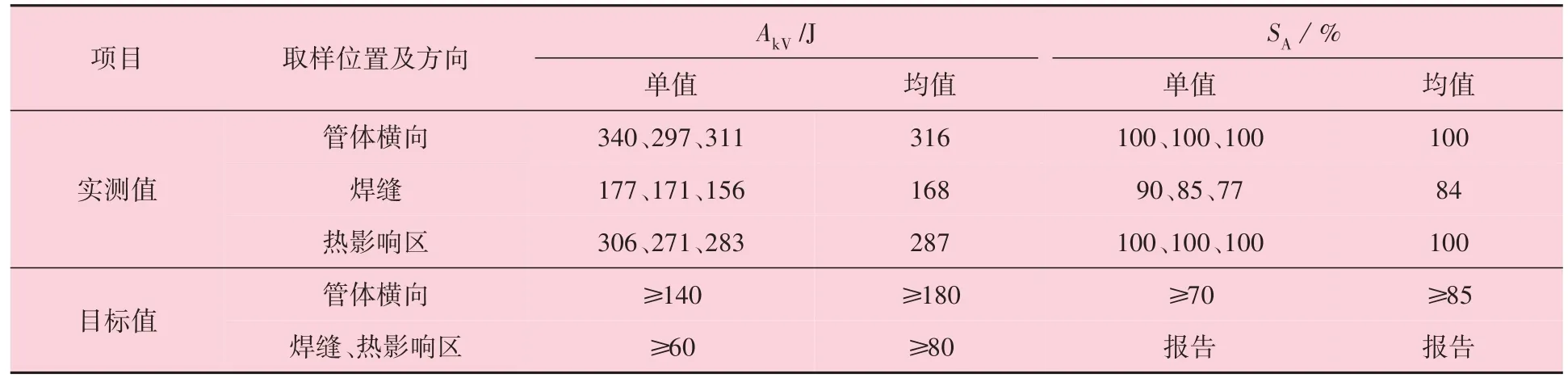

表3 管體及焊接接頭韌性指標要求

2 X80高應變厚壁管線鋼板開發

2.1 成分設計

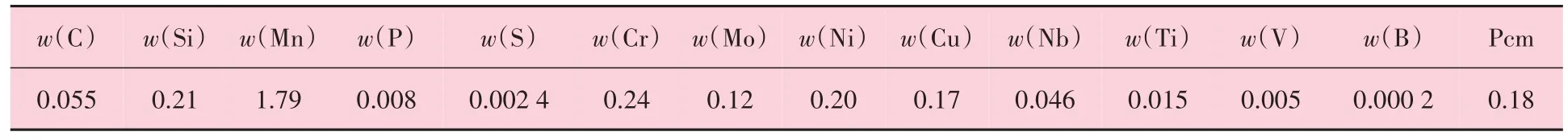

基于應變設計地區用X80管線鋼管要求強度高、低溫韌性好,還要具有低的屈強比、高的均勻伸長率,既要有足夠的強度,又必須有足夠的變形能力,同時還要滿足現場的焊接要求[15]。為保證X80M 鋼級厚度33 mm 大應變管線鋼的性能要求,在成分設計方面,以低C高Mn為基礎,添加Nb、Cr、Ni、Mo、Ti、Cu等復合微合金元素進行合金體系設計,控制N含量,嚴格控制 S、P、O、H 等有害元素的含量。表4 為試制的X80M 鋼級33 mm厚壁高應變管線鋼板化學成分,具有較低的冷裂紋敏感指數(Pcm=0.18%)。采用 Al、Si全脫氧,通過Ca處理控制夾雜物形狀。通過析出強化、位錯強化、固溶強化和沉淀強化來保證鋼板的強度和高韌性,采用潔凈鋼冶金技術、超細晶粒控制工藝技術、多相組織控制技術及合理的TMCP生產工藝來實現X80M 鋼級厚度33 mm 鋼板的強度、韌性、塑性、焊接性的合理匹配。

表4 X80M鋼級厚度33 mm高應變管線鋼板化學成分 %

2.2 微觀組織

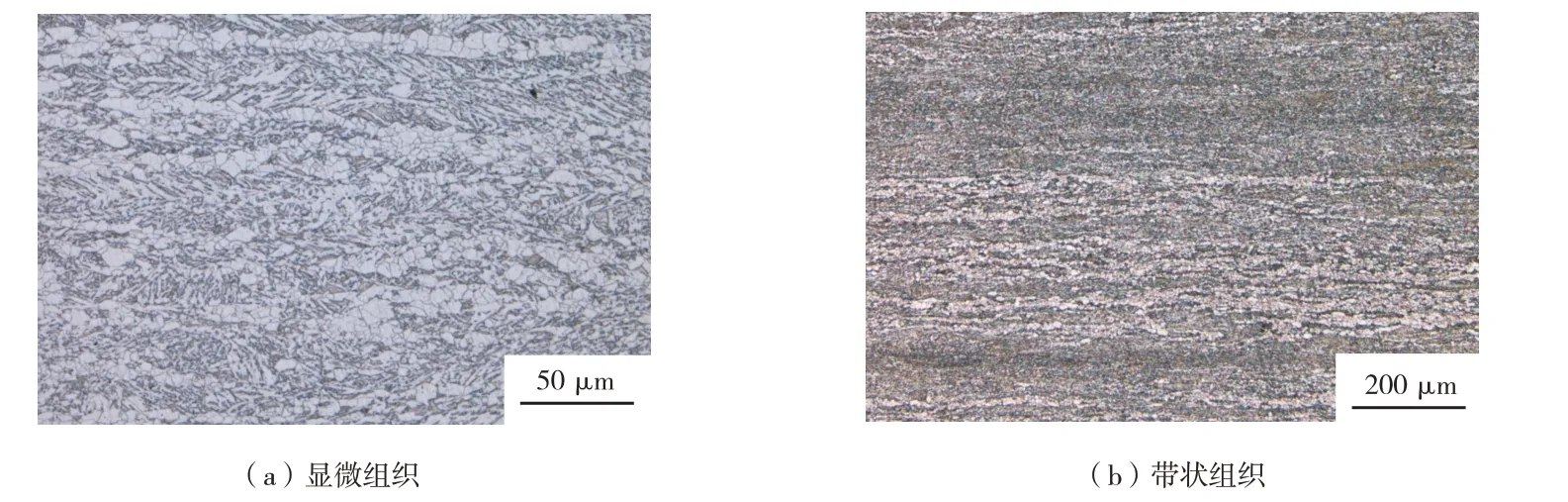

高應變管線鋼特征組織狀態一般為軟硬相結合,具有較高強度、韌性及優異塑性的雙相或多相組織,其中硬相提供必要的強度,而軟相保證足夠的塑性,一般為多邊形鐵素體+貝氏體(F+B) 組織和貝氏體+M/A 島狀(B+M/A)組織,該組織結構能提高鋼管的變形能力和止裂能力[16-17]。針對X80M 鋼級厚度33 mm 高應變管線鋼,采用了“多邊形鐵素體+貝氏體”雙相組織設計。通過低碳多元微合金化設計,調控軟相和硬相組織的比例,從而提高管材的變形能力,實現較低的屈強比。圖1 所示為X80M 鋼級33 mm 高應變鋼板的顯微組織及帶狀組織。從圖1 可看出,板材組織為典型的“鐵素體+貝氏體”雙相組織,鐵素體含量約40%~60%,貝氏體組織有貝氏體、鐵素體和少量的M/A組元。鐵素體晶粒尺寸細小,晶粒度在11 級以上,晶粒尺寸平均為5 μm,帶狀組織在2級以下。

圖1 X80M鋼級厚度33 mm高應變鋼板的顯微組織及帶狀組織

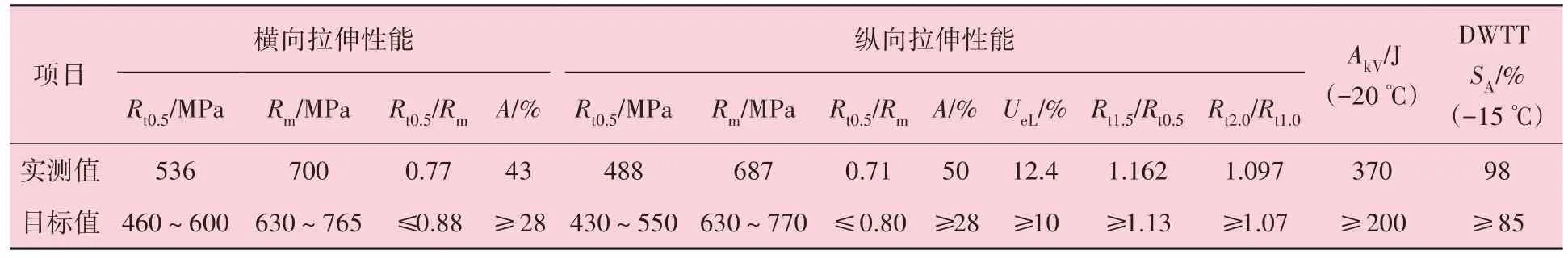

表5為X80M鋼級33 mm高應變厚壁鋼板的主要力學性能,從表5中可以看出,鋼板性能整體控制良好,橫向及縱向的各項拉伸性能測試值均達到目標值要求。在-20 ℃,鋼板夏比沖擊功最小為327 J,最大為412 J,均值為370 J,沖擊試樣沖擊剪切面積最大值、最小值和平均值均為100%。在-15 ℃,DWTT落錘剪切面積最小值為95%,最大值為100%,平均值為98%。鋼板的各項韌性性能穩定,遠高于目標要求。顯微硬度最小值為206HV10,最大值為246HV10,均值為220HV10。

表5 X80M鋼級厚度33 mm高應變管線鋼板主要力學性能

3 X80M 鋼級Φ1 219 mm×33 mm 高應變管線鋼管開發

3.1 制管工藝

X80M 鋼級Φ1 219 mm×33 mm 高應變管線鋼管試制采用JCOE 制管工藝,采用X 形焊接坡口設計,內焊和外焊的坡口角度均為60°,鈍邊為10 mm,匹配了具有高強度和高韌性的H08C 焊絲和高堿度的CHF102GX焊劑,優化設計了內焊四絲/外焊四絲的雙面埋弧焊焊接工藝參數,焊接接頭具有較高的強度和優異的低溫韌性,焊接工藝參數見表6。

表6 X80M鋼級Φ1 219 mm×33 mm高應變管線鋼管試制焊接工藝參數

在制管過程中充分考慮了材料加工硬化會導致強度上升、均勻延伸率降低等力學性能上的影響,同時考慮擴徑率對鋼管橢圓度的影響,采用了0.6%~1.0%的擴徑率進行鋼管全管體擴徑。

3.2 鋼管力學性能

3.2.1 拉伸性能

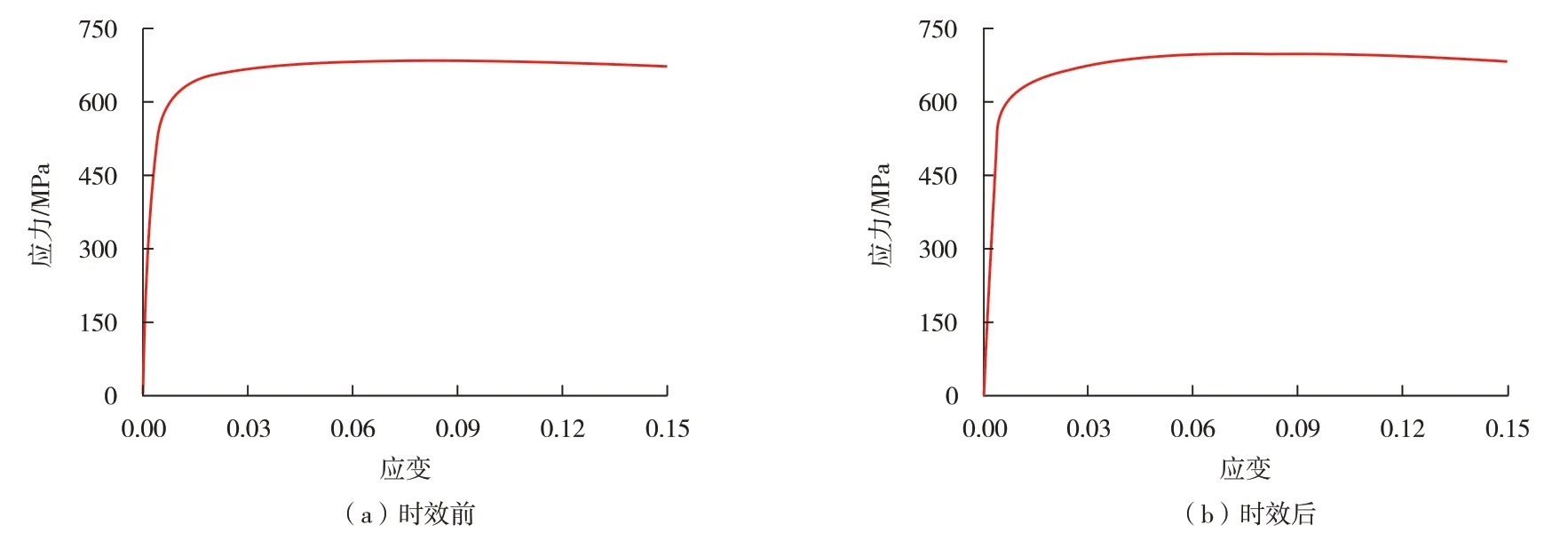

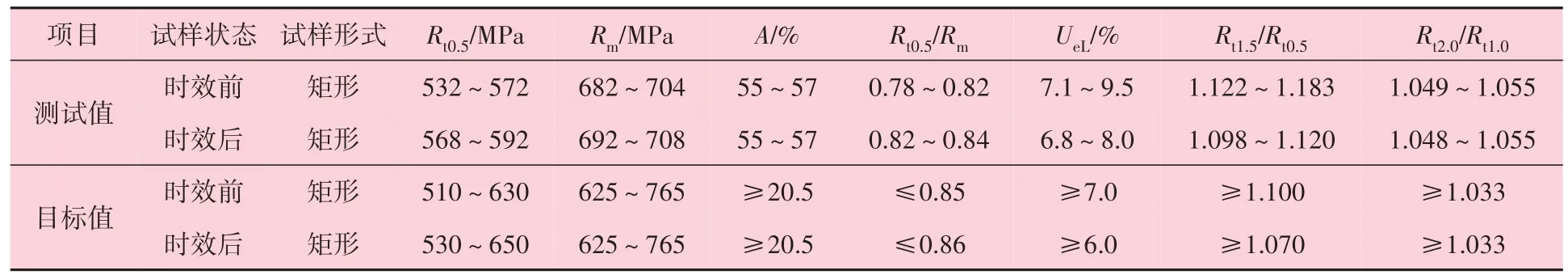

分別取管體縱向、管體橫向和焊接接頭拉伸試樣,包括矩形試樣和圓棒試樣兩種。縱向拉伸試樣在200 ℃下保溫5 min 進行時效處理。矩形試樣為標距內長50 mm、寬38.1 mm的全壁厚試樣;圓棒拉伸試樣標距內直徑為12.7 mm,標距長為50 mm。管體橫向和焊接接頭拉伸試驗結果見表7,時效前后管體縱向拉伸性能試驗結果見表8,時效前后管體縱向拉伸曲線如圖2 所示。

圖2 時效前后管體縱向拉伸曲線

表7 管體橫向和焊接接頭拉伸性能試驗結果

表8 時效前后管體縱向拉伸性能試驗結果

從表7可看出,管體橫向和焊接接頭拉伸性能均達到目標要求,各項指標富余量較大。管體橫向屈服強度實測值為587~609 MPa,均值為598 MPa;抗拉強度實測值為703~712 MPa,均值為705 MPa;屈服強度和抗拉強度相對較為穩定,平均值接近或略高于目標值的中值。管體橫向伸長率實測值為27%~28%,屈強比實測值為0.83~0.86,伸長率及屈強比指標的富余量合理。焊接接頭的抗拉強度實測值為692~699 MPa,略低于管體橫向母材的抗拉強度,全部斷于熱影響區,表明在熱影響區出現軟化現象,可通過管線鋼材料、焊接材料匹配及焊接工藝的優化設計改善并提高焊接接頭的性能。從表8可看出,時效前后鋼管管體縱向屈服強度、抗拉強度、伸長率、屈強比、均勻伸長率、應力比等性能指標均達到目標要求,但也存在個別屈服強度、均勻延伸率及應力比等測試值富余量不足等現象,需要進一步從材料及制管工藝上進一步優化提升。從圖2 可看出,時效前后管體縱向拉伸應力-應變曲線形狀呈平滑的拱形,表現為連續屈服現象,無屈服點延伸,具有基于應變設計的管線鋼管典型的拱頂形特征。

3.2.2 夏比沖擊性能

在距焊縫90°處的管體和焊接接頭分別取管體橫向、縱向和焊縫、熱影響區的夏比V 形缺口沖擊試樣樣坯,靠近鋼管外表面加工成10 mm×10 mm×55 mm 的沖擊試樣,V 形缺口沿壁厚方向垂直鋼管外表面。表9 為管體、焊縫及熱影響區在-10 ℃下的夏比沖擊韌性試驗結果。圖3 為鋼管管體及焊接接頭夏比沖擊吸收能量和斷口剪切面積百分數系列溫度轉變曲線。從表9 可看出,鋼管母材的夏比沖擊功為297~340 J,均值為316 J;焊縫的夏比沖擊功為156~177 J,均值為168 J;熱影響區的夏比沖擊功為271~306 J,均值為283 J;管體、焊縫和熱影響區的夏比沖擊試驗的單值及平均值均達到目標指標要求,富余量較大。從圖3 可看出,-60 ℃時管體母材沖擊功仍保持在275 J 以上,且剪切面積率均為100%;鋼管管體頭部縱向、橫向和熱影響區FATT50CVN均低于-60 ℃,焊縫FATT50CVN為-53 ℃,鋼管管體及焊接接頭表現出優良的低溫韌性。

圖3 鋼管管體和焊接接頭夏比沖擊吸收能量和斷口剪切面積百分數轉變曲線

表9 V形缺口夏比沖擊試驗結果(-10 ℃)

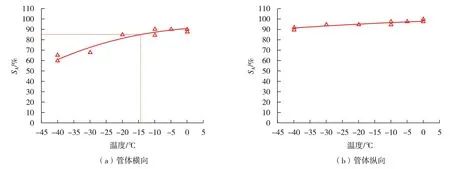

3.2.3 落錘撕裂性能

在距焊縫90°處的管體上取縱向、橫向落錘撕裂試驗(DWTT)試樣,試樣尺寸為305 mm×76.2 mm×33 mm。表10 為鋼管管體在-5 ℃下試樣DWTT 試驗結果。試樣分別在0 ℃、-5 ℃、-10 ℃、-20 ℃、-30 ℃、-40 ℃系列溫度下進行DWTT 試驗,系列溫度下管體DWTT斷口剪切面積百分數系列溫度轉變曲線如圖4所示。從表10可看出,管體橫向和縱向DWTT試驗結果均達到目標指標要求。從圖4 可看出,-40 ℃下,管體橫向落錘撕裂可達到60%以上,管體縱向落錘撕裂可達到90%以上,管體橫向FATT85DWTT為-14 ℃,縱向FATT85DWTT低于-40 ℃,鋼管管體母材具有優良的低溫韌性。

圖4 管體DWTT斷口剪切面積百分數轉變曲線

表10 管體落錘撕裂(DWTT)試驗結果(-5 ℃)

3.2.4 金相組織及硬度

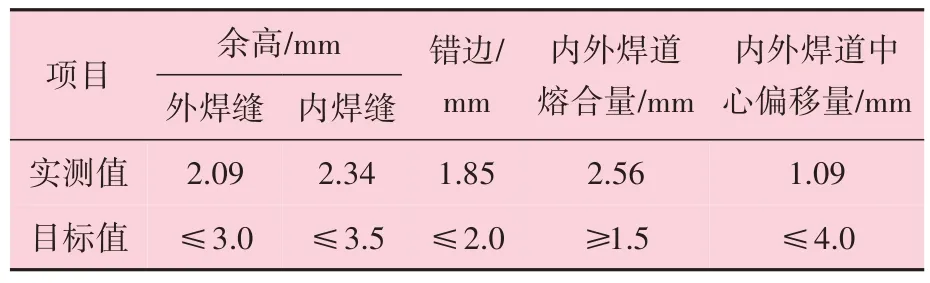

鋼管焊接接頭的橫截面宏觀形貌見圖5,焊接接頭外觀幾何參數尺寸檢測結果見表11。從圖5和表11可看出,焊縫區未見宏觀焊接缺陷,焊縫形貌良好,焊縫余高、熔合量、焊偏量等幾何參數均達到對焊接接頭外觀形貌的目標控制要求。

圖5 焊接接頭宏觀形貌

表11 焊接接頭外觀幾何尺寸檢測結果

在焊接接頭和距焊縫180°的管體上取樣加工全壁厚金相試樣。鋼管管體及焊接接頭的顯微組織如圖6 所示,由圖6 可看出,管體組織均為多邊形鐵素體(PF)+粒狀貝氏體(B粒),晶粒度為 11.5 級,非金屬夾雜物等級為A 0.5 級、B 0.5級及D 0.5 級;焊縫的組織為針狀鐵素體(IAF)+多邊形鐵素體(PF),熔合區組織為粒狀貝氏體(B粒),其中細晶熱影響區為多邊形鐵素體(PF)+馬氏體-奧氏體島組分(M/A),焊接熱影響區未出現明顯晶粒粗大等現象。

圖6 鋼管管體及焊接接頭顯微組織

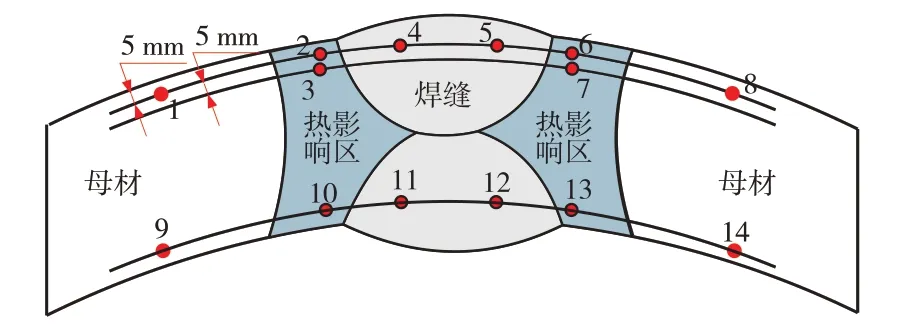

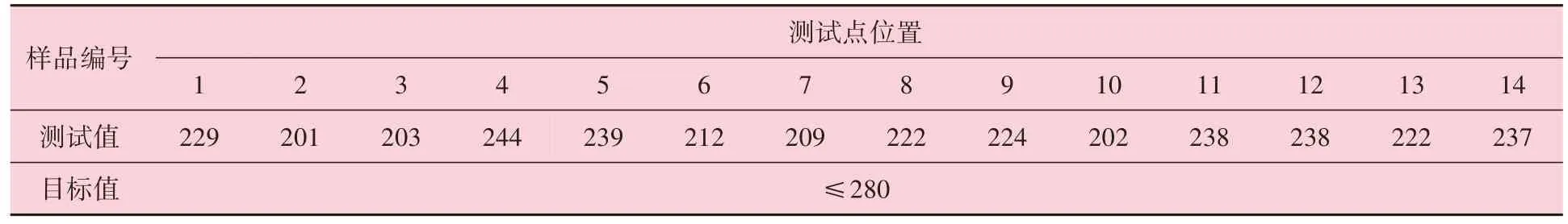

焊接接頭硬度檢測位置如圖7所示,測試結果見表12。從表12可見,焊接接頭各區域硬度值均滿足目標要求。母材區域硬度值最大為237HV10,均值為228HV10;HAZ硬度值最大為222HV10,均值為208HV10;焊縫區域硬度值最大為244HV10,均值為240HV10。熱影響區的平均顯微硬度低于管體母材,熱影響區發生了一定程度軟化,需要進一步優化焊接工藝,控制焊接過程的熱輸入。

圖7 焊接接頭維氏硬度測試點分布示意圖

表12 焊接接頭維氏硬度試驗結果(HV10)

4 結 論

(1)為保證油氣管道建設和運行安全,基于應變設計和采用具有較低屈強比和良好塑性變形能力的高應變管線鋼和鋼管已成為管道安全服役、特別是應變控制工況下管道安全服役的必然趨勢。

(2)采用以低C 高Mn 為基礎,添加Nb、Cr、Ni、Mo、Ti、Cu 等復合微合金元素進行合金體系設計和“多邊形鐵素體+貝氏體”的雙相組織設計,并配合合理的TMCP 軋制工藝,開發出化學成分、力學性能穩定,屈強比低,均勻伸長率和應力比高,具有良好的成型性能、焊接性能的X80M鋼級厚度33 mm鋼板。

(3) 針對西氣東輸四線活動斷裂帶穿越工程管道,基于應變的管線設計,研制出的X80M鋼級Φ1 219 mm×33 mm 高應變直縫埋弧焊管具有低屈強比、高應力比及高均勻塑性變形延伸率等良好的塑性和大應變特性,同時具有優良的低溫韌性、安全性能和較高的現場適用性,達到管道設計技術指標要求,為X80高應變管線鋼管的管道工程批量化應用奠定了基礎。