BJC-II型特殊螺紋接頭加工工藝優化

王 巍,李 游,彭建軍,溫善倫,童楠楠,任 勇,何彥輝,李代剛

(1.中國石油寶雞石油鋼管有限責任公司,陜西 寶雞721008;2.成都工具研究所有限公司,成都 610500)

0 前 言

隨著油田開發環境的變化,深井、超深井、高壓氣井、熱采井、大位移井等不同井況對油套管的連接強度和密封性提出了更高的要求。API長圓螺紋密封性能低,螺紋連接強度約為管體的60%~80%,API偏梯形螺紋連接強度高,但密封性能較差,因此亟需研發和生產高性能特殊扣。目前管端特殊螺紋加工工藝的區別主要體現在切削規范及分刀工藝設計方面。特殊螺紋加工過程中,為了確保車削中圓弧、倒角、密封面的加工精度,特殊螺紋的加工效率普遍較低,產量僅有100~120 根/班。本研究以P110鋼級Φ139.7 mm×9.17 mm 規格BJC-II 型特殊螺紋接頭加工為例,通過優化加工方案、關鍵工序,開發新型刀具、模塊化刀座,以及采用新切削工藝等方式,提升管端特殊螺紋加工效率,同時保證了加工質量,為螺紋加工及實際生產提供一定參考。

1 管端特殊螺紋加工方式的優化設計

1.1 特殊螺紋加工常用方案

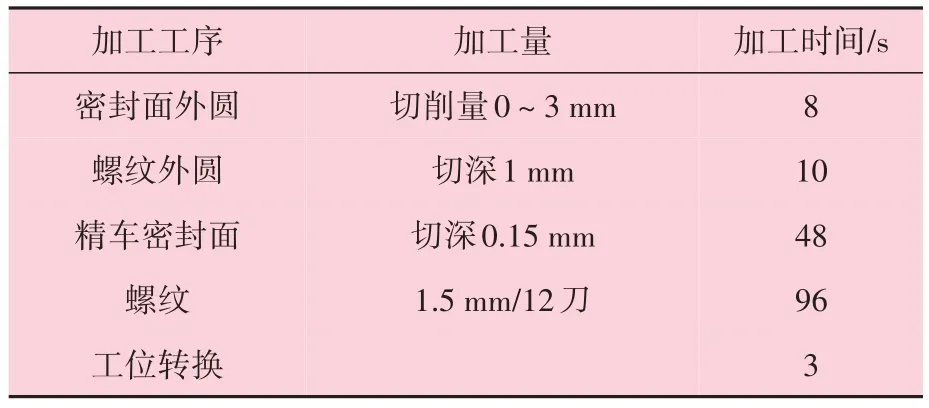

在P110 鋼級Φ139.7 mm×9.17 mm 規格BJCII型特殊螺紋加工過程中,管體車絲機通過上下兩工位分別實現各車削刀具的分工及分布,通常上刀臺T1 工位是外圓刀刀座,T2 工位是密封面刀、螺紋刀復合刀座,下刀臺是外圓刀刀座。在車削過程中,車削工藝及流程依次為粗車密封面外圓、粗車外螺紋外圓、精車密封面、車螺紋、工位轉換。對2 個批次100 根管端加工數據進行統計,加工切削時間見表1。

表1 管端特殊螺紋加工切削時間

1.2 特殊螺紋加工方案優化及設想

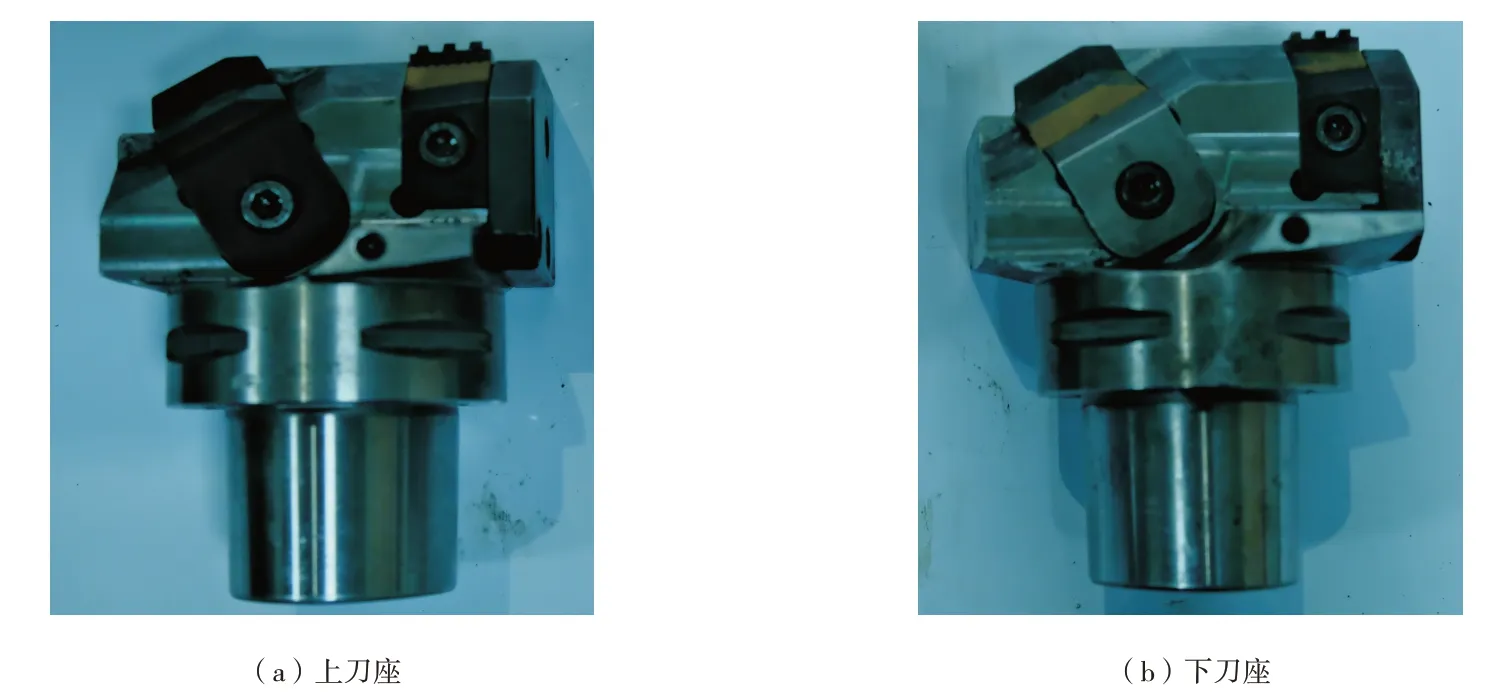

一般在特殊螺紋加工時,僅依靠密封面刀、螺紋刀復合刀座上的一把螺紋刀具參與切削,且采用單齒螺紋梳刀進行車削,無法實現螺紋的鏟扣功能,僅能在加工后采用手工修磨的方式去除首扣及不完整扣上存在的毛刺,加工效率較低。優化方案考慮使用上、下雙螺紋刀進行組合加工,同時在刀座設計上加入鏟扣工藝,將加工方案優化為上下兩把螺紋刀、兩把外圓刀同時工作,再將三角形單齒螺紋刀具調整為方形三齒,可大幅提升螺紋加工效率,優化后的加工刀座如圖1所示。

圖1 上下雙螺紋刀、雙外圓刀刀座示意圖

該刀座采用Capto C6方式連接,刀具分布為外圓刀和螺紋刀集合為一個刀座,外圓刀在前,螺紋刀在后,同時工作。在三齒梳刀刀座設計時,下刀臺螺紋刀進行粗車或者半精車,上刀臺螺紋刀進行精車,為了能夠車削出完整螺紋,必須合理設計兩個刀座的加工間隔,一方面可使螺紋重合不亂扣,另一方面還需形成合理的切削分配,最大限度提高刀具壽命。

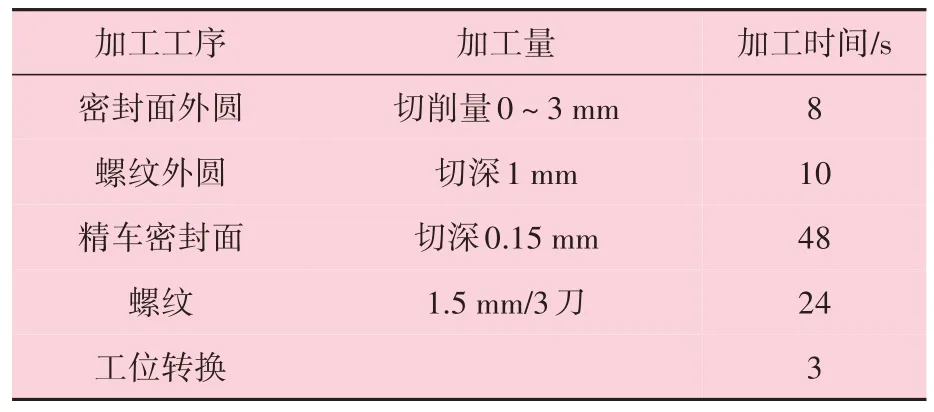

1.3 優化后特殊螺紋加工效率對比

加工刀座經優化后,特殊螺紋加工時,管體車絲機通過上下兩工位各車削刀具的分工及分布如下:上刀臺T1 工位為螺紋刀、外圓刀復合刀座,T2 為密封面刀、鏟齒刀、螺紋刀(備用)集成刀座;下刀臺為螺紋刀、外圓刀復合刀座。在車削過程中,車削工藝及流程依次為密封面粗車外圓、外螺紋粗車外圓、車螺紋、精車密封面、鏟扣。通過對5 個批次800 根管端螺紋加工數據進行統計,其加工切削平均時間見表2。與傳統方案相比,新的加工方案效率提升約43.6%,主要體現在螺紋加工由原來的12刀減少為3刀,單把刀的吃刀量減少約75%,精車刀消耗量減少約33%,即便精車刀發生失效,其仍可用于螺紋粗加工。

表2 優化后管端特殊螺紋加工切削時間

2 螺紋梳刀及刀座的優化設計

2.1 螺紋梳刀的設計

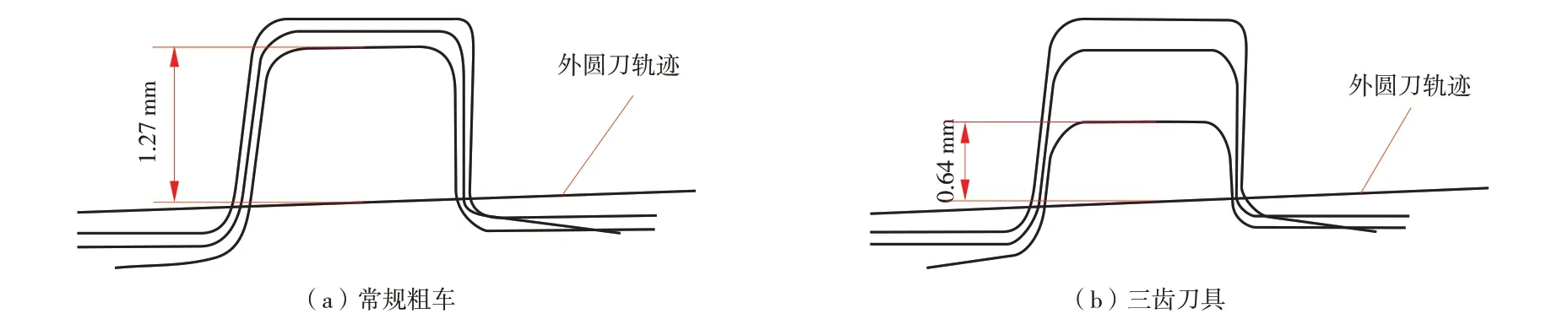

一般特殊扣螺紋加工方案中,螺紋刀具使用三角形單齒結構,定位裝夾穩定,但在采用單齒螺紋梳刀進行螺紋加工時,根據螺紋的加工效果及精度的要求,需要車削12 刀,這種方法的加工效率偏低,同時螺紋梳刀因車削12 刀,每刀的車削量較少,加速了刀具的磨損。刀具壽命為60 件/片,而三齒刀具的應用可省去兩次刀具轉位時間,相比之下更加合理,成型梳刀結構對比如圖2所示。

圖2 螺紋成型梳刀設計示意圖

上、下刀座粗、精螺紋刀均使用同款刀具,不做精車、粗車的區分,可更加有效地提升刀具的使用壽命,精車刀磨損后可當作粗車刀進行反復使用,也更加便于現場刀具的日常管理;上、下刀座組合走刀時,由于粗車部分車削量大,常規三齒刀具常出現打刀現象,因此,螺紋刀具切削分配需要均勻分布,粗車齒切削量控制在0.64 mm 左右,從而避免導向面吃刀時打刀或讓刀現象的發生。常規粗車切削和三齒刀具切削分配如圖3 所示。

圖3 常規粗車與三齒刀具切削分配示意圖

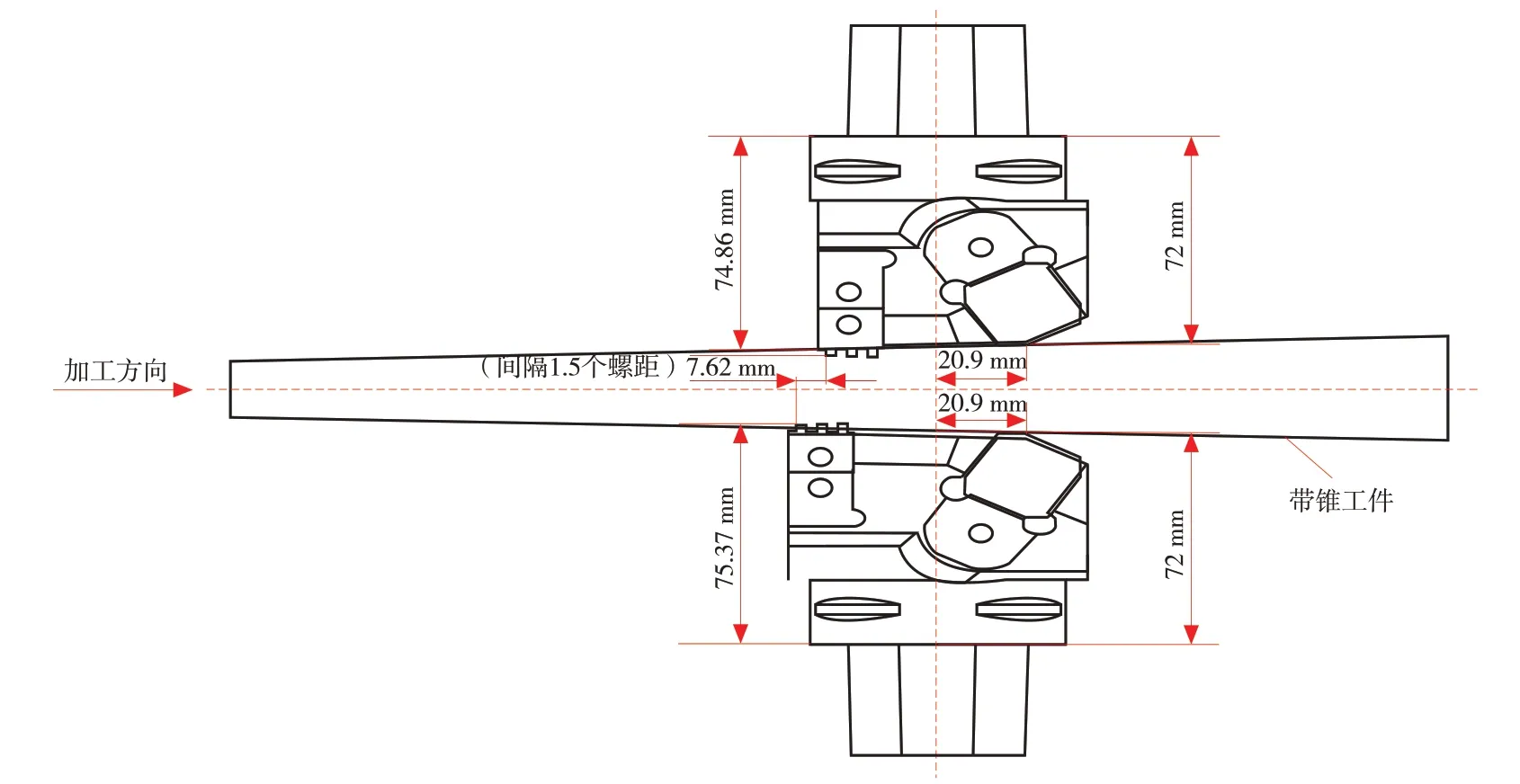

2.2 三齒梳刀刀座的設計

在單齒梳刀加工方案中,上、下雙外圓刀完成扒皮后,由于下刀臺固定,只能由上刀臺進行轉位,轉換為螺紋刀和密封面刀的復合刀座,僅使用一把螺紋刀具即可完成螺紋加工,即粗、精一體切削,螺紋加工總計走12刀完成,實際切削深度約為1.9 mm,平均每刀約0.158 mm,平均單齒切深為0.158 mm。三齒梳刀方案主要采用兩把螺紋刀進行加工,上下各一把,并配備外圓刀,便于在加工螺紋的同時解決外圓余量。

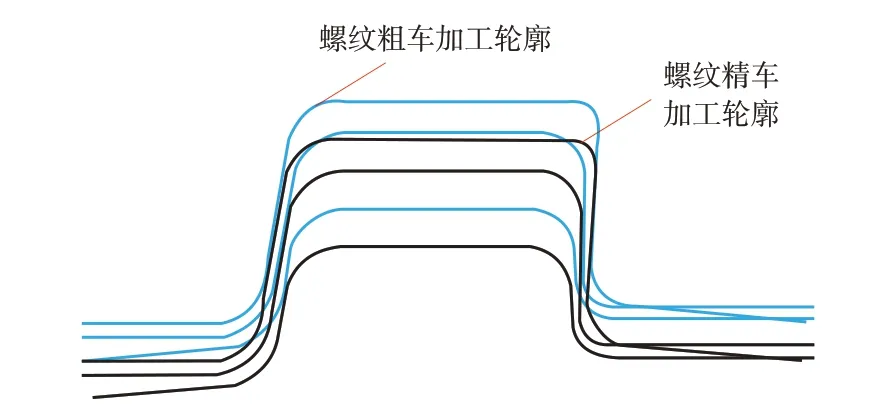

2.3 三齒梳刀刀座的切削設計

將上刀座(精車刀座)和下刀座(粗車刀座)上下分布,形成完整螺紋則必須預留半圈螺紋的距離,即半個螺距,二者螺紋刀的刀尖軸向距離則必須是螺距的整數倍加0.5倍,如0.5P、1.5P、2.5P、3.5P。當上下螺紋刀尖間隔為1.5P或3.5P時,組合效果完全相同,1.5P間隔切削如圖4所示,各切削刃的切削量較為均勻,粗車為精車預留0.3 mm的切削余量;當采用3.5P間距,刀體寬度增加會增加使用成本,因此,在刀座設計過程中,上、下刀座螺紋刀的刀尖軸向距離應是螺距的1.5倍。

圖4 1.5P間隔切削分布示意圖

3 特殊螺紋三齒梳刀加工過程優化

3.1 三齒梳刀刀座的去毛刺設計

上下三齒梳刀刀座安裝如圖5所示,采用三齒梳刀刀座加工時,因三齒梳刀刀座無去毛刺刀片,因此需要人工修磨螺紋首扣毛刺,使首扣平滑過渡無毛刺,由此增加了工作量。打磨過程中飛濺的灰塵也污染了現場作業環境,對操作人員的健康帶來了較大的傷害。此外,人工打磨較難保證首扣修磨質量,從而會影響產品的外觀質量和合格率。

圖5 上下三齒梳刀刀座安裝示意圖

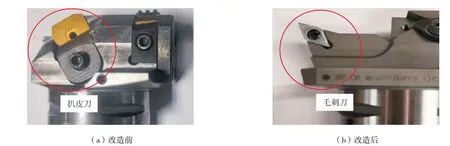

結合三齒梳刀刀座在實際生產中的使用情況,再將改造后精車刀座進行改造,將前端扒皮刀改造為毛刺刀,如圖6所示,使用菱形刀片,利用刀尖使用鏟扣的加工方式去除首扣毛刺。具體操作方法為:按照螺紋切削的方向,沿著首扣位置向前,刀尖靠近螺紋毛刺面進行首扣毛刺去除加工,達到螺紋首扣毛刺自動清除的效果。

圖6 改造前后精車刀座實物對比

3.2 去除毛刺加工程序的優化

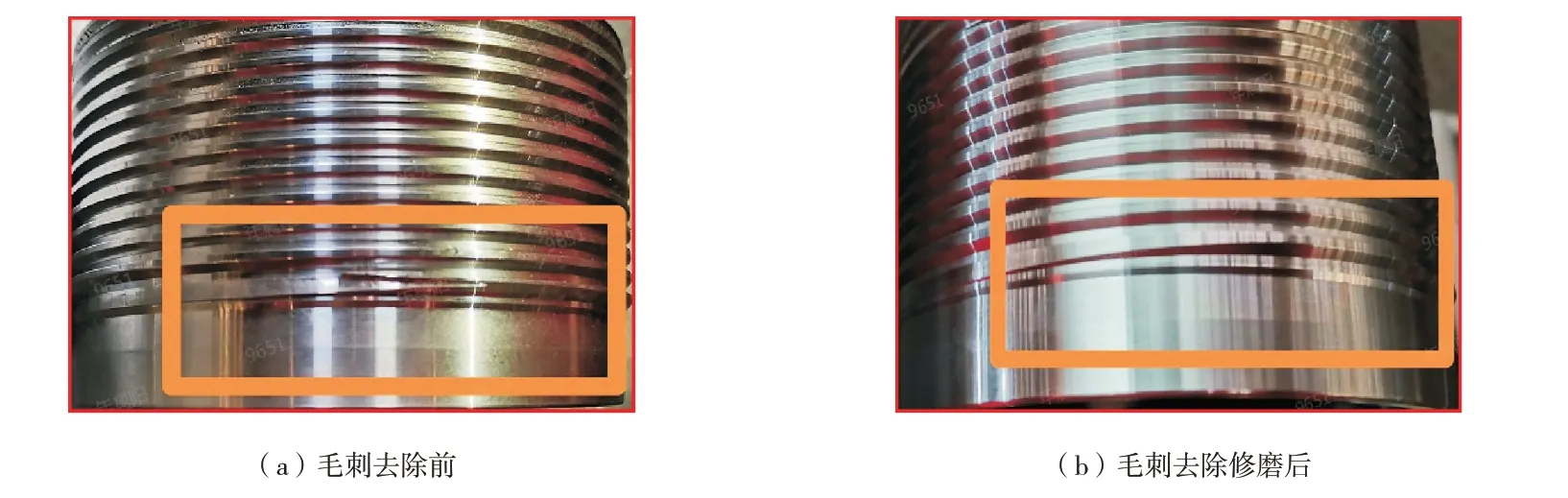

在加工過程中,程序中G33 CLIPPING 執行進刀指令后,鏟去大部分首扣螺紋,但仍殘留部分毛刺。為了徹底清除毛刺,可通過設計梯形退刀循環程序,當G33 CLIPPING 執行進刀指令后,沿z方向縮小退刀長度,從而增大退刀角度,退刀角度由原來的45°增大為120°,同時通過不斷試驗,確認梯形走、退刀循環次數,實現毛刺的完全清除。去除毛刺前后對比如圖7 所示。

圖7 首扣去除毛刺前后對比

優化去除毛刺程序后,整體加工時間增加,統計并計算優化后的100 根管端螺紋加工數據,結果表明,去除毛刺工序時間增加5 s。由于整體加工工藝的變更,刀塔工位的轉換增加了4次,耗費時間12 s,由表1 和表2 可知,加工時間由原來的165 s 減少至110 s,整體加工效率比原工藝提升約33.3%。

3.3 去除毛刺刀座模塊化設計

三齒梳刀刀座設計方案中,只考慮了螺紋刀具與密封面刀具,未對鏟齒刀具進行設計,同時密封面刀位置固定,不便于后續刀桿的集成化改造。針對以上問題,設計了螺紋刀具、密封面刀具以及鏟齒刀具相結合的新型集成式刀座,其中密封面刀和鏟齒刀集成為一個小刀塊,可以實現拆卸和更換,當需要安裝不同規格的刀具或者其他刀具時,不需要新做刀座。改進前后刀座實物如圖8所示。

圖8 改進前后去除毛刺刀座實物對比

4 結 論

(1)單齒梳刀變為三齒梳刀后,可有效降低梳刀打刀及刀具磨損,更有利于螺紋的加工,從而提高螺紋加工效率。

(2)特殊螺紋加工工藝中,上下兩把梳刀刀頭錯位加工可有效提高加工效率,也可避免因螺紋梳刀打刀造成的影響,從而提升產品合格率。螺紋粗、精加工梳刀的統一,可提高刀具的使用壽命。

(3)去除毛刺刀座模塊化應用,可減少不必要的走刀及刀塔旋轉時間,能夠提高螺紋加工效率,提升產品質量。