輪轂電機噪聲研究

楊 烈

(大慶石化熱電廠,黑龍江大慶 163000)

0 引言

輪轂電機噪聲主要包括電磁噪聲、摩擦噪聲和結構傳動噪聲。電機定轉子啟動后,相互磁場作用,產生徑向和切向電磁波力,如果該力與機座外殼固有頻率相近就會產生共振,使電機劇烈振動,產生非常刺耳噪聲;定轉子旋轉過程中也會有部件間互相沖突現象,引起結構傳動噪聲,因此,需要建立計算模型,優化結構,降低電機噪聲。

1 研究現狀

在輪轂內布置電機,其中復雜的結構致使共振的頻率變寬、且道路上的惡劣環境問題都會引起其中電機的振動問題更加嚴重。電機振動的原因一般分為兩種,結構共振與電磁激勵兩種結構。結構共振即為電機中的機械之間發生了振動,機械結構產生了噪聲,引起噪聲的產生比較復雜。由于機械結構中的定子、轉子、軸承的異常、不平衡與其氣隙的不均、等原因會引起機械噪聲,其中包括了轉動中的軸承所產生的噪聲、轉動中的部件與靜止中的部件之間摩擦產生的噪聲、以及電機內部的零部件因為機械受力不均勻引發的噪聲和電機的整體共振頻率相關的噪聲。

從電機的加工、裝配、尺寸、等方面進行分析可以得出,噪聲與振動和電機的結構、參數有關。因此通過配合電機中的電磁結構與冷卻系統,以此來增加部件的硬度,從而從根源上減少電機振動的噪聲;提升電機中各部件的精度,對其中起到支撐作用的部件進行加強固定,保證部件的承受強度,以此減少因為故障而產生的噪聲。

因此本文從電機設計、噪聲抑制分析、電機性能仿真等角度入手,研究降低噪聲方法。

2 電機設計

以10kW電機為研究對象,電機最高效率≥95%,額定轉速500r/min,最高轉速1500r/min,額定轉矩191Nm。為方便安裝,電機轉子內、外徑分別為285mm,320mm。依據式(1)計算電機氣隙長度。

(1)

考慮到電機長時間過載運行情況,以及經驗漏磁系數,因此,計算可得氣隙長度為2.3mm,由于轉子結構包括表貼式和內置式兩種,從加工、裝配工藝考慮可優先選擇表貼式,操作簡單,安全可靠。

電機極槽的選擇需要考慮到輪轂電機是和車輪直接連接,轉速不能過高,一般采用多極電機。通常極數越多,鐵耗就越多,電機成本增加,在滿足輸出要求情況下,應當選擇低極數。槽數越多電機的齒槽轉矩會較低,電機在負載情況下運行就可能越穩定,因此,需要選擇最佳極槽配合,本文經過計算10極36槽最佳。

有學者研究發現輪轂電機徑向電磁力的頻率和諧波之間的關系,并且徑向電磁力是引起電機電磁產生振動的主要原因,而徑向電磁力是轉子的永磁磁場和定子的電樞反應磁場互相作用之下產生的。由此得出結論,要對電機的電磁構造路進改造行優化,以此削弱電機的徑向電磁力,完成對電機的振動噪聲進行優化的目的[1]。

輪轂電機繞組分為整數槽和分數槽兩種,分數槽優點是端部短,損耗較低,效率較佳,缺點是會引起電機諧波磁動勢,造成共振。整數槽優點是輸出轉矩大,缺點是槽數多,端部跨距長,效率低。考慮到電機安裝空間有限,以及降低齒槽轉矩方面,采用分數槽集中繞組。

每相導體數計算見式(2),電流見式(3),每槽導體數見式(4),考慮到減少三次諧波,電機采用Y型接線。

(2)

(3)

(4)

3 噪聲抑制分析

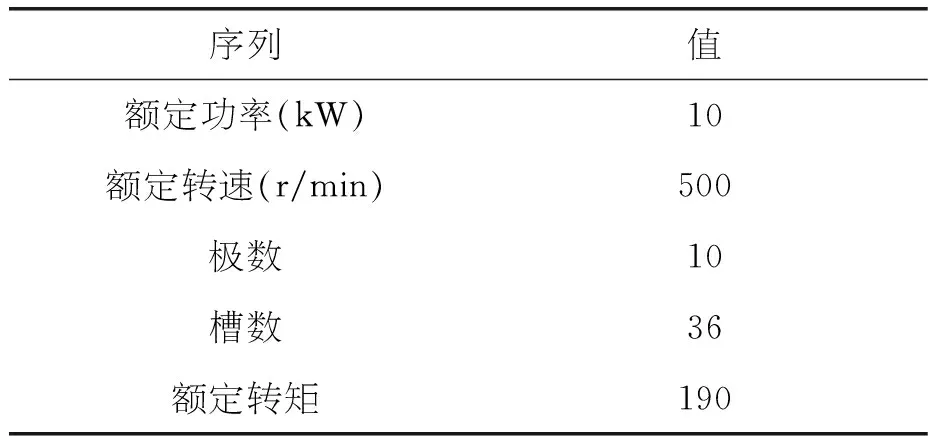

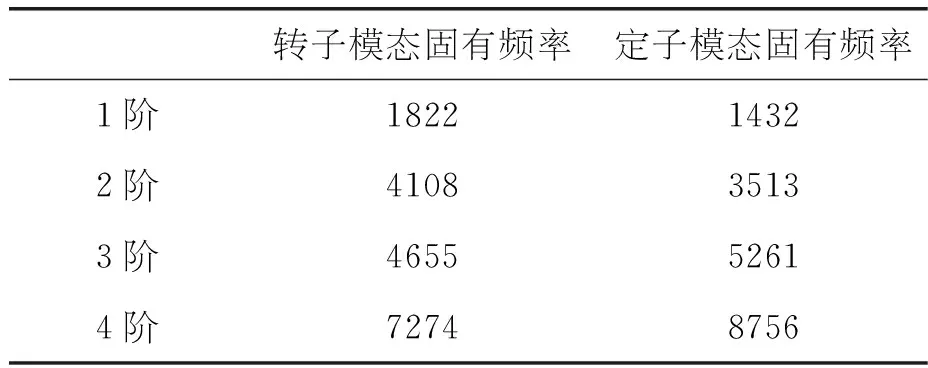

對10kW的輪轂電機進行仿真模擬,從而對其振動噪聲進行分析,輪轂電機參數見表1。

表1 輪轂電機參數

對電機模態進行仿真,計算前4階位移云圖,對比轉子和定子模態固有頻率,見表2,可以發現相差皆大于10%,說明電機不可能發生共振。

表2 模態固有頻率

人類耳朵可以接收到在 20Hz到20kHz之間的振動波的頻率,即為人類可以聽見的聲音頻率的區間。人類耳朵對聲音大小的感覺和聲壓值是成正比的,因此可以使用聲壓代替人耳聽覺感作為量值來判斷聲音大小。電機在設計過程中,工程師要根據電機的噪音特征,正確進行削弱電機噪聲所產生的影響[2]。

電機產生的噪聲物理量度有—聲功率級;聲壓、聲強級、頻譜曲線、響度和響度級幾種。對電機產生噪聲的仿真模擬模型要選擇電機形成包絡面的外層結構。根據機殼的觀測點的聲壓級頻譜曲線進行分析,通過ANSYS電磁進行計算,根據電機的尺寸設計相應的圓柱體,設計噪聲空氣為傳播媒介,進行輪轂電機產生噪聲的仿真模擬,噪聲場仿真結果見圖1。

圖1 額定工作狀態下噪聲場

圖1中可得出,額定狀態中,噪聲的最高值主要發生在 375Hz,583Hz 以及916Hz周圍,參照我國國標文件《旋轉電機噪聲測定方法及限值第3 部分:噪聲限值》之中對電機的振動噪聲的規定,結合汽車輪轂電機實際的情況,其中要求輪轂電機聲壓級應在60dB之下,由此得出,最初方案的電機所產生的噪聲值并沒有達到標準。

3.1 轉子磁路結構方面

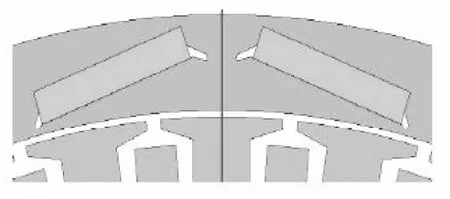

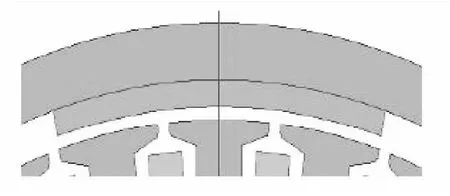

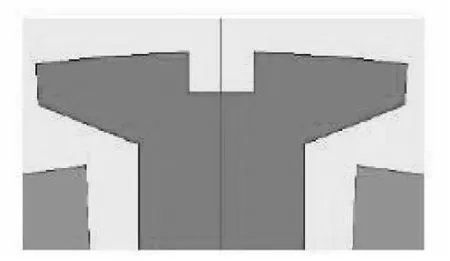

轉子結構有表貼式和內置式兩種,見圖2、圖3,內置式能可以調整不對稱磁路,提升電機性能,缺點是磁路磁漏和內置式加工、裝配工藝復雜,難度高,而表貼式結構簡單,漏磁低,且同輸出轉矩,電機重量輕。

圖2 內置式

圖3 表貼式

對比兩種結構仿真結果,表貼式電機轉動脈動為2%,內置式為6%;表貼式電機的齒槽轉矩為0.4N/m,內置式為1.2,因此綜合考慮,表貼式優于內置式。

3.2 極弧系數方面

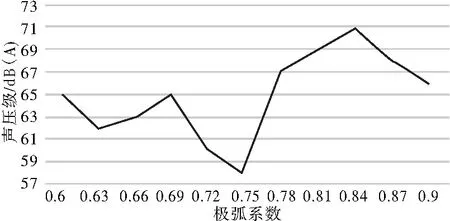

極弧系數不同會導致電機的齒槽轉矩不同,因此仿真不同極弧系數下,由轉矩脈動變化引起的電機噪聲結果,見圖4,從圖中可以看出0.75極弧系數下,電機噪聲最低,因此極弧系數選擇0.75。

圖4 電機噪聲結果

3.3 定子沖片開槽方面

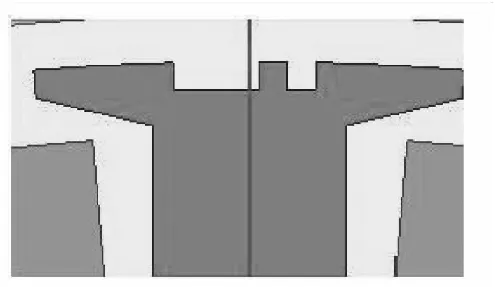

定子沖片開槽會引起轉子磁路的改變,圖5、圖6分別為單槽和雙槽結構,槽的數量和槽的尺寸皆能改變電機轉矩特性和噪聲特性。

圖5 單槽

圖6 雙槽

對比不同無槽和單槽聲壓級,見圖7,可以看出單槽結構電機噪聲低,這是因為輔助槽增加對降低徑向電磁力波有利,槽口寬度太小,效果不佳,因此,槽口不能太小,但也不能太寬,因為太寬會對磁路造成影響,因此,一般在1mm~4mm之間。

雙槽結構又分兩種情況,一種是等寬結構,一種是不等寬結構,不等寬結構有利于調節磁路,因此,本文選擇不等寬結構,槽口大小分別為1.5mm和4mm,從圖中可以看出,在750Hz以下,不對稱雙槽結構噪聲最低。

4 電機性能仿真分析

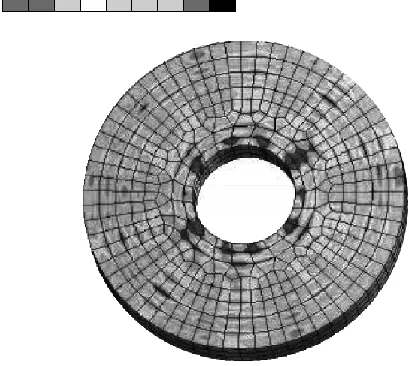

輪轂電機模型見圖8,采用ANSYS進行仿真分析。

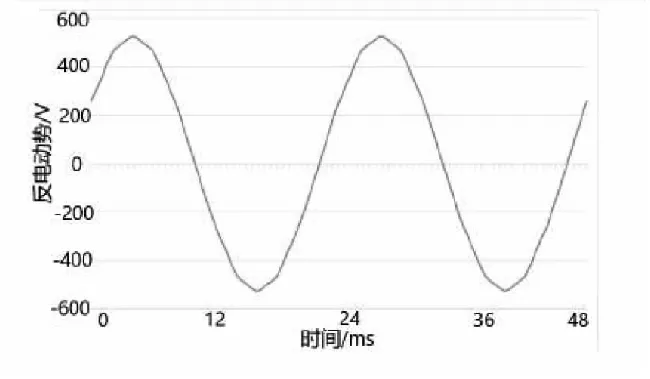

空載時電機磁力線和磁密分布無異常,空載線反電動勢見圖9,有效值為367V,對曲線進行分解,計算出7次諧波最高,為基波的0.73%,其余皆較低。齒槽轉矩波動大會導致電動汽車非平穩運行,造成汽車舒適感下降。經過計算,齒槽轉矩占額定轉矩比例為0.15%,且幅值較小,為0.33Nm。

圖9 反電動勢波形

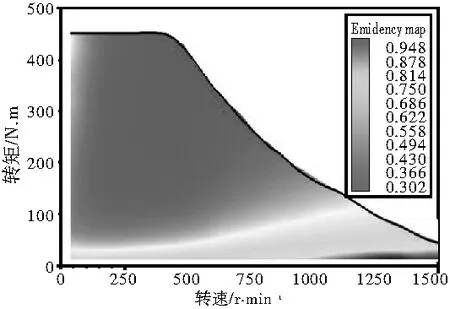

負載運行時,根據電動汽車用驅動電機系統GB/T 18488技術要求規定,電機電機效率高于或等于 80%的工作區間為電機運行的高效區。電機負載效率分布見圖10,通過計算10kW電機,電機平均轉矩為190Nm,從圖中可以看出,在轉速1200r/min以下,都屬于電機高效區,且高于80%要求。

圖10 負載效率分布圖

5 結語

本文以10kW輪轂電機為研究對象,從電機設計入手,在轉子磁路結構、極弧系數和定子沖片開槽等方面研究抑制噪聲方法,最終通過電機性能仿真,評估空載和負載情況下電機的噪聲得到了大幅度降低。