水輪發電機推力軸承油霧溢出問題處理方案

孫國煜

(哈爾濱電機廠有限責任公司,黑龍江哈爾濱 150040)

0 引言

大型水輪發電機推力軸承結構相對復雜,由于機組運行過程中油流方式不易判斷,在油槽封堵考慮不全面的情況下很容易發生油霧溢出,造成油霧溢出一直是困擾各電站安全穩定運行的重要問題。

1 原因分析及措施

1.1 原因分析

某電站水輪發電機組經過十余年的運行出現了油霧溢出現象。電站在檢修期內更換了2、3號機組推力軸承蓋密封,檢查修復了兩臺機組推力軸承密封蓋的隨動油擋,但效果仍不明顯。經檢查發現:推力軸承油擋上方存在大量油霧凝結成的有液體油,同時機組吸油霧裝置未完全達到吸收油霧目的,大量的油霧從油盆溢出,裝置本體在運行過程中也存在油霧外溢,導致墻面受到污染,嚴重影響機組安全穩定運行。本文對水輪發電機產生油霧問題計進行了綜合分析,并從油路封堵,結構改造,設備更新等方面提出了解決方案并明確了安裝操作要求,從而徹底解決機組油霧問題,保證機組安全穩定運行。

在機組的運行過程中,油槽中的油隨著轉動部件高速轉動產生的離心力被不斷攪動外甩,導致油不斷飛濺遇到油槽內壁后霧化,隨著甩出油量的增加,油霧聚集到一定的量,便從密封部件與滑轉子、推力頭等部件相連接的位置溢出。同時如果推力軸承油擋上端與油面之間的距離較短,會導致擋油管外徑圓度超差與滑轉子、推力頭等部件之間出現了泵效應,如果此時潤滑油的溫度較高,過高的溫度導致油的運動黏度降低,油面波動幅值變大,進而導致油霧容易溢出;再次存在著沿轉動部件“爬油”的現象,致使油從密封部件與滑轉子、推力頭等部件相連接的部位溢出。此外,從結構上看推力軸承位于轉子下方,此處在機組運行過程中為負壓區,油槽內的氣壓大于外部空間的氣壓,會導致部分油霧順著推力油擋密封面溢出,長期處于甩油及油霧溢出故障的水輪機對發電機設備造成很多危害,并將影響到正常的工作和設備壽命,因此,必須對結構進行優化設計,從根本上預防油霧溢出故障的發生。

綜合分析該電站實際情況,經電站維護人員現場檢測:推力頭與油擋同心度滿足圖紙要求,推力軸承位于轉子下方,推力軸承油擋密封位于機組風路負壓區,油擋密封處隨著機組長期運行磨損后容易出現間隙,在轉子負壓作用下極易造成推力軸承油霧溢出,為防止負壓區的影響,可在油擋上腔引入強迫空氣,以利用高壓空氣實現氣密封,最大程度防止轉子負壓區產生的影響。原機組吸油霧裝置本體也有油霧溢出,極可能是因為油霧吸出過多,速度過快,吸油霧裝置過濾網無法及時有效將大量油霧處理,造成少量油霧溢出,另一方面也可能由于吸油霧裝置長期運行已經失效。有鑒于此,急需優化該機組油霧密封結構,需要更換原舊式吸油霧裝置,采用新型油霧處理裝置,該處理裝置含有凝油箱、回油泵,油霧處理效果更好,處理能力更大,處理后的潤滑油可通過油泵泵回推力油槽,避免大量油霧溢出后油面降低,結構優化后可對油霧進行嚴密封堵有效解決機組油霧溢出問題。

1.2 處理方案

結合針對電站的具體原因分析所給出的處理方案如下。

1.2.1 更換原推力軸承油擋,增加毛刷及密封齒數量,密封齒采用梳齒加 隨動密封組合結構。

1.2.2 更換原舊式結構吸油霧裝置,采用新型油霧處理裝置,為減少油霧管路過長造成的壓力損失,增強油霧處理效果,新的油霧處理裝置布置在機坑內下機架支臂處。

1.2.3 原補氣管路外端增加強迫風機。

1.2.4 原油擋上方的法蘭蓋更換為法蘭,并用管路引至吸油霧環管,以增加吸油霧效果。

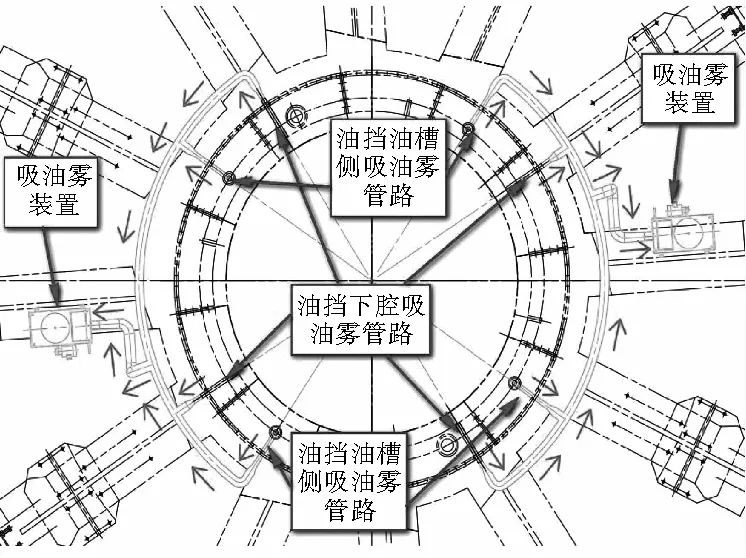

1.2.5 對推力頭上部平壓孔進行封堵,具體詳見圖1、圖2、圖3 、圖4、圖5、圖6。

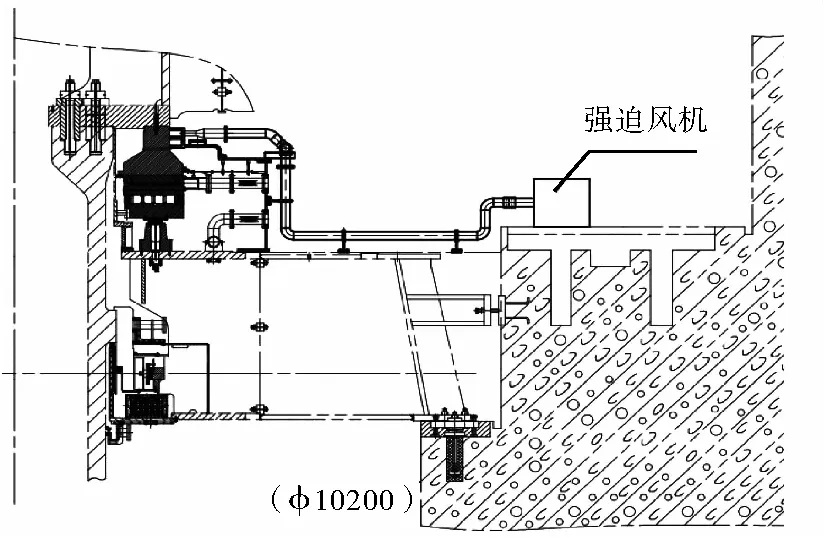

圖1 推力軸承吸油霧管路優化布置圖

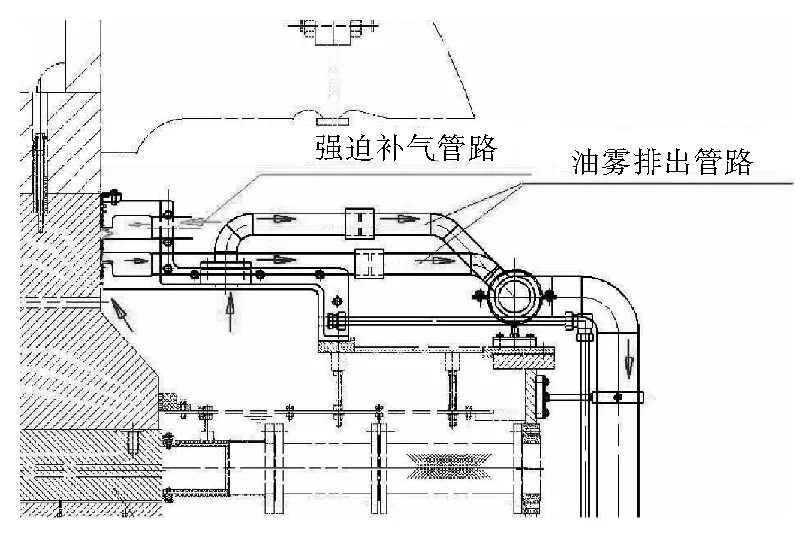

圖2 推力軸承強迫補氣管路優化布置圖

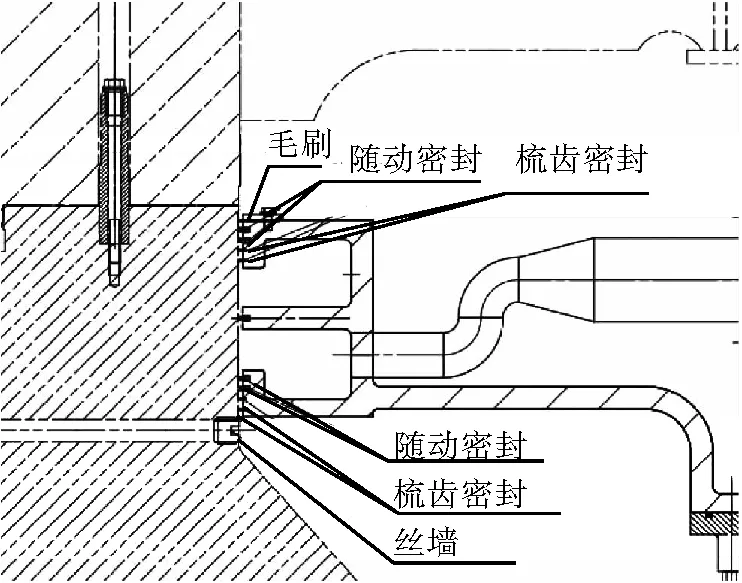

圖3 推力軸承油擋優化布置圖

圖4 補氣及油霧排出路徑剖面示意圖

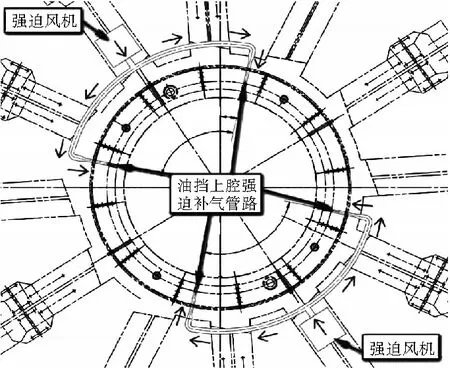

圖5 強迫補氣路徑俯視示意圖

圖6 吸油霧管路路徑俯視示意圖

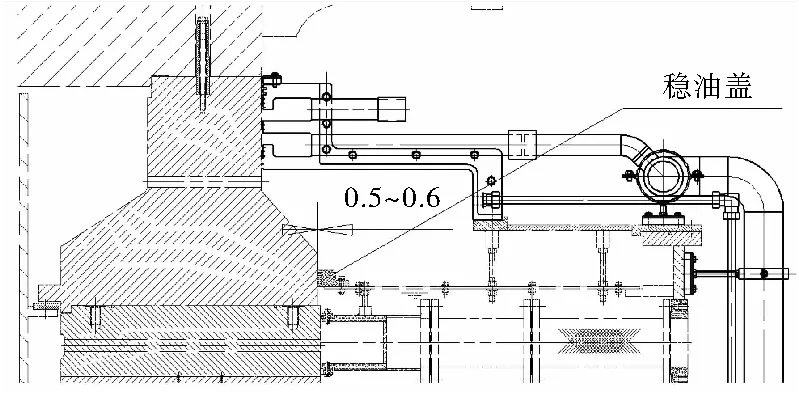

圖7 穩油蓋位置及間隙調整要求示意圖

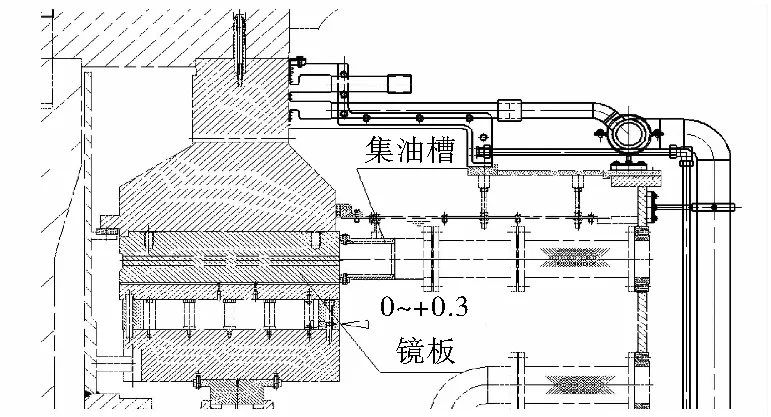

圖8 集油槽位置及間隙調整要求示意圖

2 安裝要求及注意事項

安裝質量是改造成功與否的重要環節之一,安裝時除了嚴格按照供貨廠家提供的隨機圖紙執行外,下面對其中一些重要部件的安裝要求和注意事項說明如下。

2.1 推力頭、鏡板

檢查推力頭、鏡板圓度,檢查推力頭、鏡板與轉子支架同心度,即須保證推力頭外側與油擋接觸面和機組旋轉中心同心。

2.2 推力油擋

2.2.1 推力油擋安裝前檢查項

2.2.1.1 確定推力油擋的安裝位置,檢查此位置處推力頭表面是否光滑,如有高點、銹跡需修復后才可安裝。

2.2.1.2 檢查推力油擋密封齒的完整性,密封齒在精確定位槽內應活動自如,且彈簧力量應均勻,要求力量為 3N,不得有卡頓現象。

2.2.1.3 檢查推力油擋是否有磕碰,如有損傷須修復后再安裝。

2.2.2 推力油擋安裝

2.2.2.1 推力油擋共分 12 瓣,安裝時按各瓣油擋上的對應標記和圖 紙方位將油擋先輕微把合到推力油槽上,把緊力約為 55Nm。

2.2.2.2 每個合縫位置需均勻涂抹平面密封膠,穿入合縫定位螺栓,輕微把緊各處合縫螺栓,把緊力約為55N,把合后平面密封膠應均勻溢出。調節推力油擋與推力頭外側表面之間的間隙為5±0.2mm。 間隙調整后,如發現油擋安裝螺栓孔有偏差,應及時對安裝孔進行處理,保證油擋與推力頭的同心度在要求范圍內。調整油擋時,保證合縫面平面密封膠的密封性能不會受到影響。

2.2.2.3 油擋合縫螺栓把合。把合時應由一人將一處合縫板的螺栓 由內圓側至外圓側依次把緊,另一人在此合縫板 180 度位置合縫板的螺栓由內圓側至外圓側依次把緊,兩人須同時同步進行,螺栓把緊力約為 100Nm,保證所有把合螺栓受力均勻。

2.2.2.4 推力油擋安裝完畢后,固定密封齒與推力頭之間單邊間隙應為 0.5~0.6mm。

2.2.2.5 將毛刷按圖紙位置裝配到油擋上,毛刷與推力頭外側接觸面之間應為零間隙。

2.2.2.6 將吸油霧管路和補氣管路安裝到推力油擋對應的位置。

2.2.2.7 機組運行前,應對油擋密封齒圓周均勻澆注足量的潤滑油。檢查所有安裝螺栓已按照各型號力矩要求已把緊,清理表面油污和雜物。

2.3 穩油板

穩油板應盡可能水平,平面度盡可能小,最大不超過 5mm,穩油板兩瓣之間的搭接板把合后,搭接板與穩油板間隙盡可能小,如有1mm 以上間隙應對搭接板、穩油板進行校形,必要時可在搭接板和穩油板之間增加耐油橡膠板增強密封效果。

2.4 穩油蓋

穩油蓋(φ4224(0~+0.2))與推力頭(φ4220(0~+0.5)) 外圓單邊間隙理論(1.75~2.1mm),如下導擺度較小,可適當減小穩油蓋與推力頭間隙至 0.5~0.6mm。同時,需保證穩油蓋合縫無間隙,允許局部有間隙。

2.5 集油槽和鏡板

檢查并保證集油槽與鏡板間隙滿足圖紙要求(0~+0.3mm),確保密封效果。

2.6 強迫補風機

強迫補氣風機的風量可調,一般設置為 10 個檔位,詳見圖9,油擋新安裝時密封齒未磨損,風量可調至最低檔位,隨著機組運行時間的不斷延長,密封齒會出現不同程度磨損,根據機組運行的實際情況,強迫補氣風機風量調節檔位可逐漸加大。

圖9 強迫補氣風機風量調節檔位

2.7 吸油霧裝置

吸油霧裝置吸油霧管路前端設置有限流裝置,檔位可調,油擋新安裝時可置于中間檔位,機組運行一段時間可置于高檔位, 以達到較好的油霧處理效果。定期清理吸油霧裝置集油盒以保證良好的吸油效果。

3 結語

基于以上的處理方案,通過更換推力軸承油擋,吸油霧裝置,補氣管路等方式并對安裝標準提出嚴格要求,可有效改善推力軸承油槽內循環油路,改善機組運行過程中的油霧溢出。經電站改造運行后反饋實際效果良好,有效解決了該電站推力軸承油霧問題。該方案操作便捷、安裝工期較短,可為后續機組改造提供解決思路。