蓋挖逆作法施工地鐵車站疊合墻綜合防水體系*

雷 濤 漆繼良 施成華 孫曉賀

(1.中交一公局集團有限公司, 100162, 北京; 2.中南大學土木工程學院, 410075, 長沙∥第一作者, 工程師)

我國大部分已運營地鐵車站都存在不同程度的滲漏水現象,滲漏水不僅會降低結構承載力、使用壽命和耐久性,還會加大后期堵水維護費用,增加運營成本。因此,在地鐵車站工程施工中,采用科學合理的防水方法和技術手段以最大程度地避免運營車站滲漏水具有重要意義。

側墻是地鐵車站結構中最易發生滲漏水的部位,既有地鐵車站側墻多采用復合墻和疊合墻兩種形式。復合墻采用全外包防水層,可以達到良好的防水效果。疊合墻中內襯墻與地下連續墻存在抗剪鋼筋,因此在兩者之間不能鋪設柔性防水層,其防水主要依靠結構自防水[1];內襯墻因自重及溫度變化等會發生收縮變形,這些變形又受到地連墻的強勁約束,導致內襯墻極易產生裂紋,因此疊合墻結構自防水效果較差[2]。

綜上所述,采用蓋挖逆作法施工的地鐵車站,其疊合墻防水難以達到預期效果。本文以長沙地鐵6號線朝陽村站工程為依托,首先分析地鐵車站疊合墻滲漏水原因,然后提出不同施工階段的防水工藝,建立了蓋挖逆作法施工地鐵車站疊合墻綜合防水體系。實際工程應用表明,所提由多道防水技術組成的綜合防水體系可有效解決疊合墻結構的防水難題。

1 工程概況

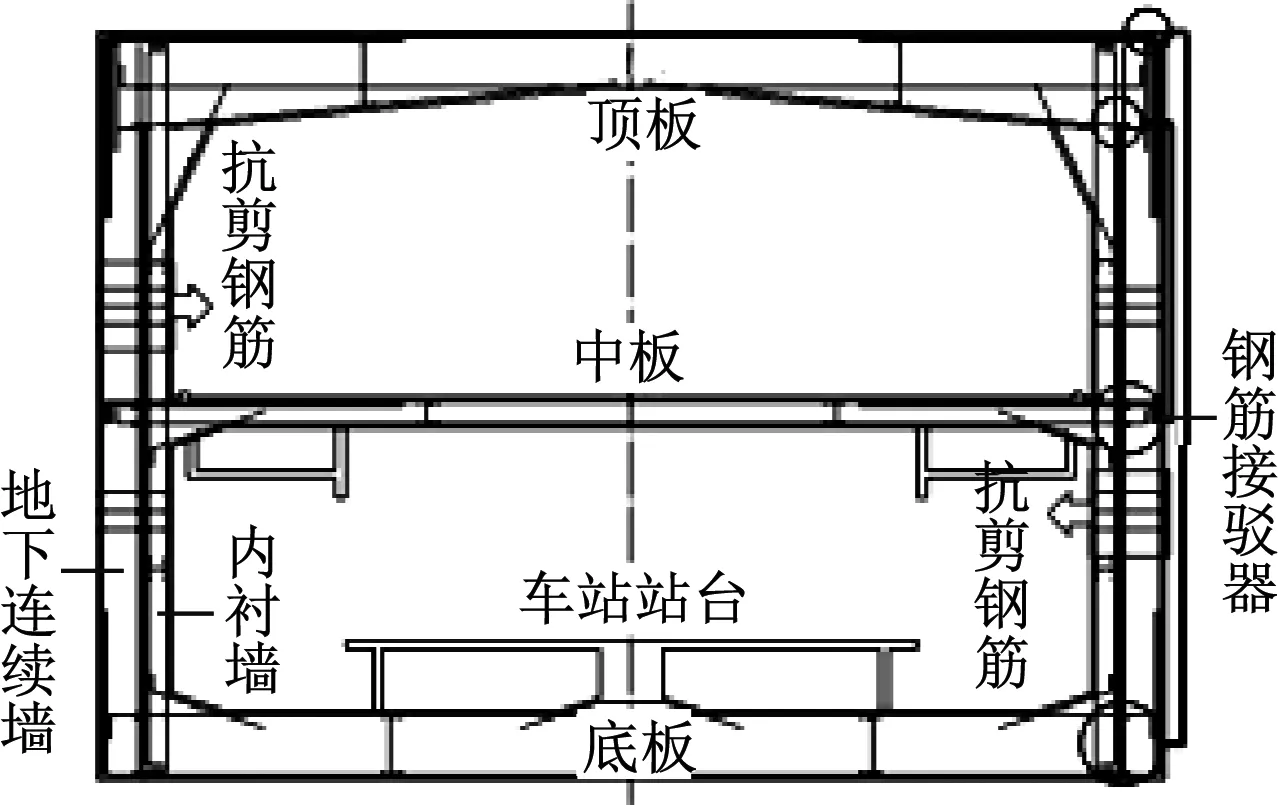

長沙地鐵6號線朝陽村站位于長沙市人民中路和車站中路交叉口處,沿人民中路東西向布置,與地鐵3號線通過通道換乘。車站主體結構采用鋼筋混凝土箱型結構,且在站臺有效里程范圍內采用無柱結構型式。基坑圍護結構為地下連續墻,與主體結構采用疊合墻連接。車站主體頂板采用防水涂料防水,底板采用卷材防水,側墻由于無法鋪設防水卷材主要采用混凝土自防水。車站主體結構標準斷面及配筋情況如圖1所示。

圖1 蓋挖逆作法施工地鐵車站主體結構標準斷面及配筋圖

2 地鐵車站疊合墻滲漏水原因分析

地鐵車站防水是一個系統工程,是外部防水、結構自防水、圍護結構防水,以及變形縫防水、誘導縫防水和施工縫防水等防水質量的綜合體現。一旦車站結構產生微小孔隙及裂縫,就會發生不同程度的滲漏水現象。通過文獻研究及工程實例調研發現,地下連續墻、內襯墻及其他關鍵位置的滲漏水是疊合墻滲漏水的主要原因。

2.1 地下連續墻滲漏水原因分析

作為圍護結構,地下連續墻不但能夠有效減小鄰近構(建)筑物的變形,其也是地鐵車站防水的第一道屏障。質量無缺陷的嵌巖地下連續墻基本可以抵抗基坑外的靜水壓力,阻止地下水滲入基坑內。但是,如果地下連續墻的施工工藝及施工技術不到位,就不可避免地會產生不同程度的質量問題,從而發生滲水、漏水現象。通過對地下連續墻施工工藝分析發現,由此導致滲漏的主要原因有:

1) 地下連續墻泥漿護壁效果較差,降低了槽壁穩定性,進而在混凝土澆筑中發生側壁塌土,導致墻體夾泥,從而使澆筑不密實。

2) 鋼筋籠下放過程中,控制其垂直度比較困難,一旦傾斜嚴重會發生局部保護層厚度不足甚至露筋現象。

3) 各槽段之間的接頭是地下連續墻的薄弱部位,槽段土方挖完及前幅混凝土澆筑完畢后,若未采用刷壁器對槽壁及接頭表面進行有效洗刷,接頭處則會存在一層泥皮。

4) 由于沒有采用有效的防繞流措施,從而使先澆筑的混凝土產生繞流,進而使相鄰槽段接頭混凝土無法清除、接頭處混凝土無法澆筑密實。

5) 由于混凝土澆筑速度過快,使槽內淤積物來不及上浮就被擠入混凝土內部和接頭處。

6) 地下連續墻鑿毛過程中,不注意施工方法和控制措施,鑿毛深度過深,對墻面造成較大損傷從而產生滲漏。

2.2 內襯墻滲漏原因分析

通常通過鋼筋接駁器或剪力槽將疊合墻圍護結構和內襯墻連接為一個整體,內襯墻除了具有普通混凝土的溫度、化學、碳化和徐變裂縫外,還包括以下會導致內襯墻滲漏的原因:

1) 地下連續墻的厚度往往大于內襯墻,且施工中往往先于內襯墻很長時間澆筑完成,兩者連接時其已基本完成變形,兩者剛度存在較大的差異。內襯墻澆筑硬化時,會產生收縮變形,但由于地下連續墻的強大約束作用,使內襯墻產生拉應力,從而造成墻體開裂,形成滲水通道[2]。

2) 大體積混凝土施工過程,其內部溫度由于水泥水化的作用會急劇上升,內外溫差過大會產生拉應力,從而出現因內外溫差而導致的裂縫。

3) 地下車站施工中多采用小鋼模進行側墻澆筑,模板拼縫數量多且側墻成型后平整度也很難達到保障,而且在接縫處容易出現問題。

4) 采用蓋挖逆作法施工時,混凝土澆筑過程落差大且鋼筋密集,因而難以保證澆筑的密實性。

2.3 關鍵位置滲漏原因分析

1) 逆作接頭滲漏原因分析。采用逆作法進行內襯墻施工時,在頂板已經施作完畢、側墻混凝土采用后澆辦法進行施工的情況下,在內襯墻混凝土澆筑后會因沉降和收縮等原因在其上面形成空隙,并在接頭表面產生析水或聚集氣泡[3],這樣便很容易形成結構上和防水上的缺陷,影響逆作接頭質量,形成滲水通道。

2) 施工縫滲漏原因分析。相比于其他工程,地鐵車站采用的混凝土在體積和尺寸方面偏大,實際施工過程中常采用分段、分層澆筑,這些接縫位置往往決定著車站防水體系的好壞。

3) 應力集中處滲漏原因分析。頂板與內襯墻腋角處易發生應力集中現象,這些位置屬于受力薄弱環節,易產生裂縫,形成滲水通道。

3 地鐵車站疊合墻綜合防水體系

結合以上地鐵車站墻體滲漏水原因和朝陽村地鐵車站的實際情況,從各階段施工工藝角度出發,樹立“質量把關,層層設防”的理念,充分發揮每一道防線的防水作用,以此保證蓋挖逆作法施工的疊合墻綜合防水體系的防水效果。

3.1 圍護結構防水

地下連續墻是地鐵車站防水體系的第一道防線,在施工過程中要采用有效的施工方法保證其結構質量。

1) 鉆孔灌注樁等其他加固措施與地下連續墻組合使用,可提高圍護結構的穩定性以及防水效果。在朝陽村站圍護結構施工前,提前對圍護結構外進行袖閥管預注漿加固保護,注漿垂直深度進入強風化或中風化巖層1.5 m。

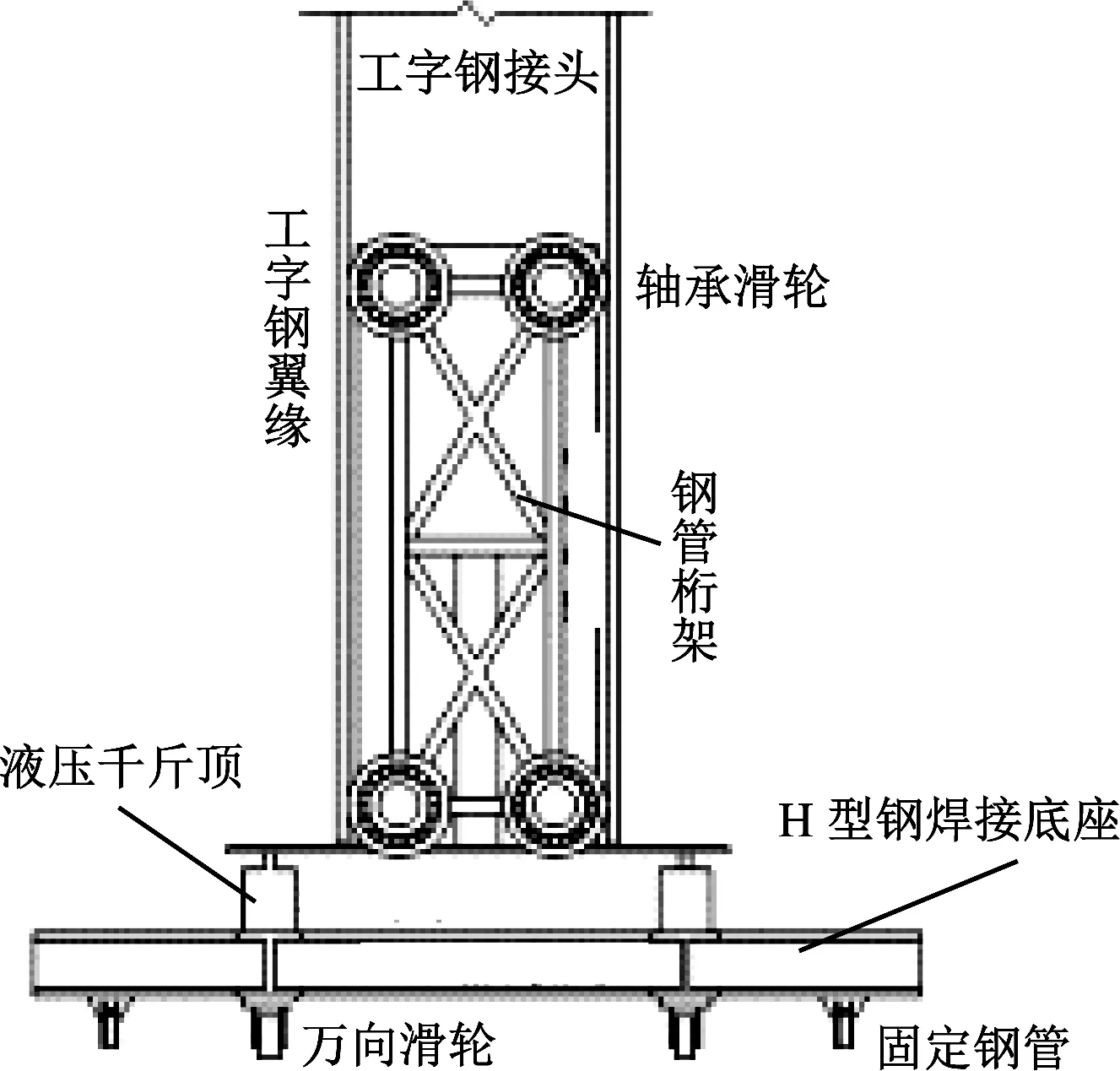

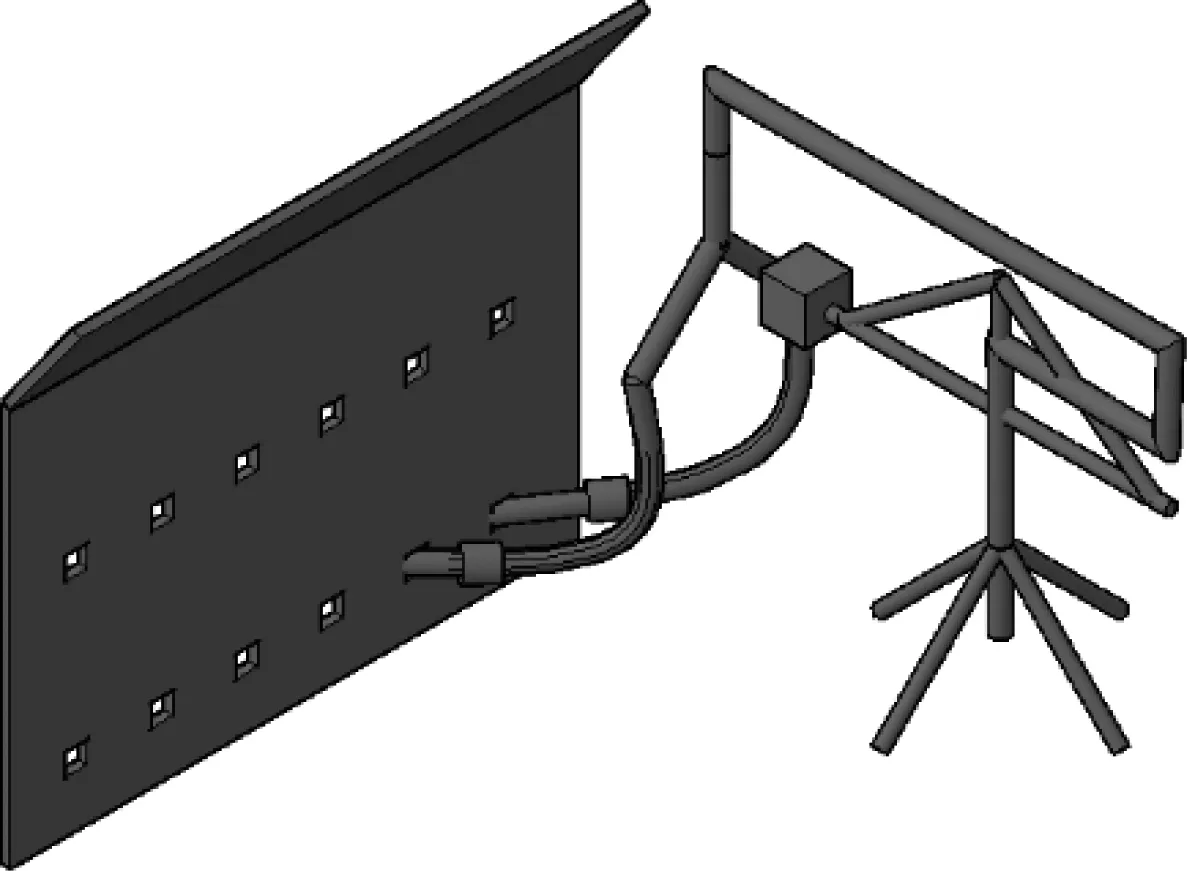

2) 成槽過程中,根據車載測斜儀器指針及時進行動態糾偏,保證地下連續墻成槽后的垂直度。采用現場研發的垂直控制裝置與履帶吊配合使用進行鋼筋籠吊放,確保鋼筋籠下放過程中工字鋼翼緣沿滑輪移動,使鋼筋籠在吊放過程中保持垂直、穩定,不發生搖晃,從而保證后期混凝土澆筑時地下連續墻保護層厚度滿足要求且不發生露筋現象。鋼筋籠垂直吊放控制裝置如圖2所示。

圖2 鋼筋籠垂直吊放控制裝置

3) 利用刷壁器清刷槽壁和工字鋼,保證在澆筑過程中地下連續墻側壁不脫落渣土,前后幅工字鋼接頭處接觸密實。

4) 安放防繞流接頭板,并確保回填密實。一旦發生繞流現象,采用RT260型回旋鉆機對繞流部位進行清除,保證接頭處混凝土澆筑密實。

5) 嚴格控制混凝土澆筑速度。混凝土的供應速度不小于20 m3/h,中間間隔不超過30 min,塌落度控制在18~22 cm,緩凝時間為4~6 h。

3.2 防水涂料防水

由于不能在疊合墻中鋪設柔性防水層,因此防水涂料便成為了疊合墻防水的第二道重要防線。本工程界面防水采用的是水泥基滲透結晶防水涂料。在混凝土干燥時,該化學物質處于休眠期,一旦某處開裂或原裂紋受外力作用再度裂開,只要有水滲入,便會激活水泥水化反應,生成新的不溶于水的針狀結晶體,自動修復微小孔隙,從而達到防水的效果。為保證施工質量,應按以下要求嚴格執行:

1) 涂刷前,基層表面應堅實、干凈,無浮灰、浮漿、油污、反堿、起皮、疏松等問題,用高壓水槍或鋼絲刷等工具將基面附著物清除干凈。

2) 用水充分潤濕待施工的基面,保證混凝土結構得到充分的濕潤、潤透,但不宜有明水。

3) 嚴格控制泥漿配比,并充分攪勻。加入定量的清水后,在初期攪拌時即使泥漿干稠,也不應繼續加水,應繼續攪拌,直到攪拌均勻。

4) 施工縫表面應按照規范要求進行鑿毛并清理干凈,且混凝土表面的脫模劑也應全部清除。采用涂刷法施工時,用尼龍刷均勻涂刷兩道防水涂料,第一道與第二道涂刷方向相互垂直,第一道涂料初期固化(約1~2 h)后再進行第二道涂料涂刷,涂料使用量為1.5 kg/m2。

5) 在養護期間,根據現場的濕度采用噴霧或灑水的方式進行養護,養護過程不得碰撞防水層。

3.3 結構滲漏點預處理

結構滲漏主要有點狀、線狀和面狀三類滲漏[4]。在內襯墻澆筑之前,對于結構發生的滲漏水現象要及時進行封堵,建立第三道“封堵防線”。

1) 對于型鋼接縫處線狀滲漏,滲漏水部位較大時,采用坑外地面引孔注漿及小型開孔機垂直地連墻面引孔注漿進行聯合封堵;滲漏點部位較小時,采用針入式注漿進行封堵,確保型鋼接頭內部填充密實。

2) 對于墻面點狀滲漏,采用壓力注漿法,利用改性環氧樹脂漿液進行混凝土內堵漏補強。

3) 對于墻面面狀滲漏,當僅有小塊輕微的散漏時,采用涂膜的方式進行處理,將滲透結晶防水涂料調水后用尼龍刷涂刷,涂刷不少于兩遍;若滲漏處有潮氣結露或漏水點,則表明該處混凝土不密實,需進行鉆孔灌漿以達到防滲補強的作用。

3.4 側墻防水

內側墻是防水的第四道防線,其澆筑質量極為重要。除了疊合墻本身的施工難點外,在蓋挖逆作法施工中,側墻澆筑前頂板已施作完畢,因此施工難度更大。為嚴格控制側墻澆筑質量,在朝陽村站工程中采取了以下針對性措施:

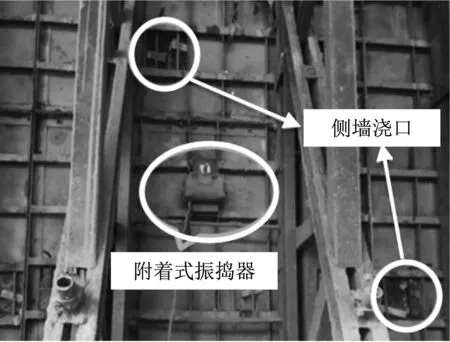

1) 采用傳統方法進行內襯墻澆筑時,混凝土由地面輸送到澆筑口存在較大的高程差,混凝土入槽過程會產生很大的沖擊力,造成混凝土離析[5]。本工程現場施工時引入了布料機,將混凝土由布料機下孔注入,再由上部可移動管道輸出,大大降低了高程差;同時,側墻模板一次立模,在垂向每隔2 m預留一排澆筑口,通過分層澆筑方式降低傾落度,并采用振搗棒與附著式振搗器共同振搗,保證其密實度。布料機與側墻模板如圖3所示。

a) 側墻模板

2) 采用傳統方法進行側墻施工時,采用的是木模或拼裝鋼模板,內襯墻施工后存在拼縫較多的通病。本工程內襯墻施工時,采用的是大型鋼模板,每塊大型鋼模高度為3.7 m,寬度為3.0 m,模板拼接數量僅為傳統施工的13%,大大減少了接縫數量。

3) 為加快施工進度,且保證鋼筋密集區混凝土澆筑均勻,組合采用了混凝土分流裝置、預留澆筑口側墻模板及布料機,實現多澆筑口同時澆筑、循環澆筑,提高了澆筑密實性。側墻澆筑模板體系如圖4所示。

圖4 側墻澆筑模板體系

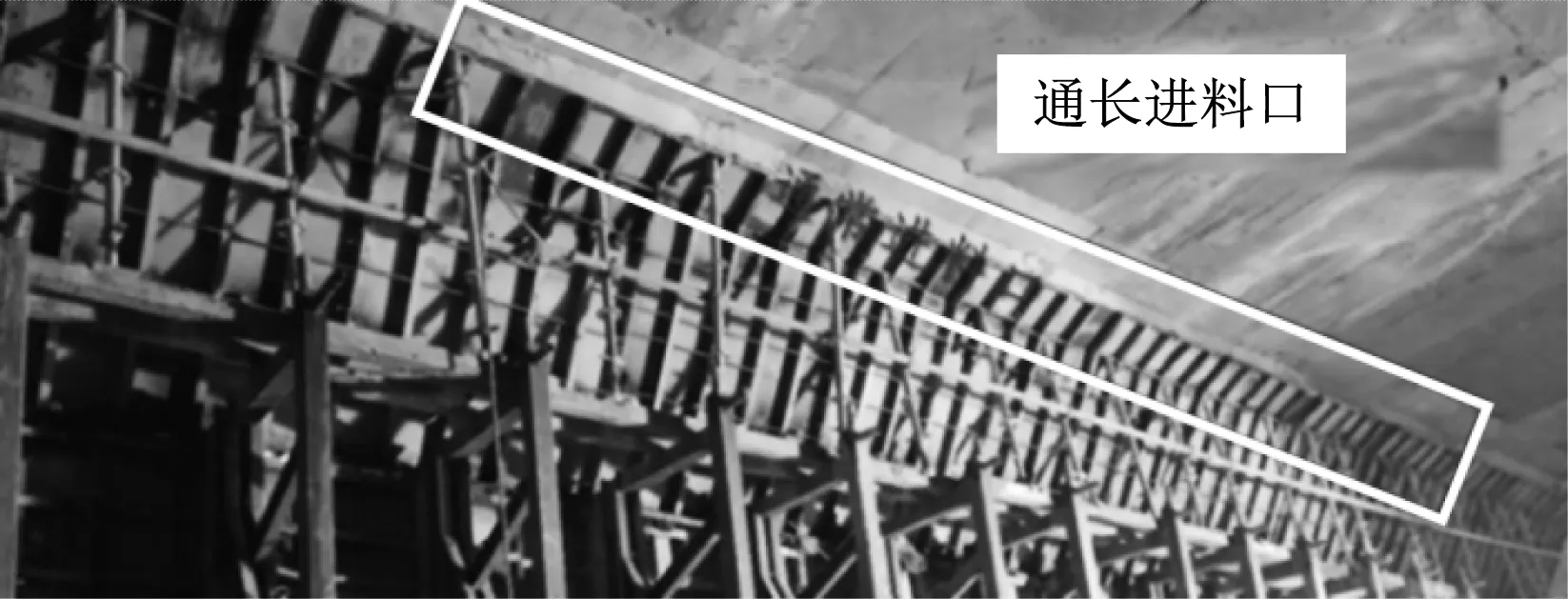

4) 采用傳統方法輸送逆作接頭處混凝土時,通常在澆筑模板上每間隔1 m設置1個“簸箕口”作為混凝土進料口,但兩進料口之間混凝土常存在澆筑不密實的情況,嚴重影響澆筑質量。本工程中,將逆作接頭處澆筑模板改進為通長進料口,不僅實現了混凝土不間斷澆筑,且澆筑密實,而且通過后期抹平取消了“簸箕口”鑿除步驟。改進后的逆作接頭澆筑模板如圖5所示。

圖5 改進后的逆作接頭澆筑模板

5) 為減小水化熱對混凝土質量的影響,現場采用混凝土自動化溫測裝置對側墻澆筑過程水化熱及內外溫差進行實時監測,根據監測數據及時采取對應措施,保證混凝土硬化質量。

3.5 預埋導管防水

后期注漿防水是疊合墻防水的最后一道防線。地鐵車站結構施工中,施工縫存在止水帶位置偏差、防水橡膠老化等現象,這是防水中的重點和難點。本工程采用了預埋導管,可對后期發生滲漏的部位(施工縫、逆作接頭等)進行注漿。混凝土強度達到設計要求后,如需進行注漿封堵即可利用引出的注漿導管進行注漿。如需進行二次注漿或多次注漿,應在每次注漿結束后采用專用抽漿機將注漿管內剩余的漿液抽出,防止漿液堵塞注漿管。

4 防水實施效果

結合朝陽村站蓋挖逆作法施工的實際情況,針對地鐵車站疊合墻結構防水難的問題,建立了5道防水屏障,層層設防,形成了疊合墻多道綜合防水體系。每道防線都能在適當的時機發揮作用,極大地增加了防水安全系數,保障了防水效果。朝陽村站主體結構剛施作完成時,沒有發生任何滲漏水現象,施工效果良好。截至2022年年底,朝陽村站主體結構已施工完成3年有余,沒有發生滲漏水現象,多道綜合防水體系展現出了優異的防水效果。

5 結語

結合地鐵車站疊合墻施工過程及其滲漏水原因,建立了“圍護結構-防水涂料-結構滲漏點預處理-側墻-預埋導管”多道防水體系,提出了“質量把關,層層設防”的設計理念,并針對每一道防線提出關鍵技術措施,保證其防水質量。朝陽村站工程施工中采用了多道綜合防水體系,使用3年來未發生滲漏水現象,達到了預期防水效果。