UHPC 加固在役大跨徑懸索橋鋼橋面:實橋試驗與理論分析

曹君輝 ,楊碧川 ,邵旭東 ,王洋 ,李知強

[1.湖南大學 土木工程學院,湖南 長沙 410082;2.風工程與橋梁工程湖南省重點實驗室(湖南大學),湖南 長沙 410082;3.宜昌長江大橋建設營運集團有限公司,湖北 宜昌 443004]

鋼橋具有輕質高強、施工快捷、氣動性好等優點[1],是大跨徑橋梁的理想橋型.鋼橋橋面常采用正交異性鋼橋面板(Orthotropic Steel Deck,OSD),其由鋼面板、縱肋和橫隔板組成[2-4],由于各板件相互焊接,連接位置的應力集中情況復雜,因此鋼橋面在重載車作用下存在較高的疲勞開裂風險[5-10].雖然我國借鑒了國外類似問題的應對經驗,但仍無法徹底解決大跨徑鋼橋橋面疲勞開裂問題:武漢軍山大橋通車6 年開裂[11]、廣東虎門大橋通車5 年開裂[12]、江陰長江大橋通車4 年開裂[13]等.以軍山大橋為例[10],2016年發現鋼橋面疲勞裂縫數量達7 000余條,2017年又探測到隱形裂縫4 000余條,長度合計約600 m,最長裂縫達21 m.因此,針對重度疲勞開裂鋼橋橋面研究切實有效的加固方法勢在必行.

鋼橋面疲勞開裂主要集中在板件焊接及過焊孔處[14],且鋼面板中的疲勞裂縫可能從U 肋內部萌生,常規方法難以探測,同時,橋面空間狹小,裂縫狀態檢測及加固施工均十分困難.鋼橋面各類疲勞裂縫的主要處置方法大致相同,主要包括:裂縫焊合[15],即對疲勞開裂部位重新施焊,如,當鋼面板的疲勞裂縫深度達6 mm 以上時可進行焊合處理[16],但該技術的修復效果與施焊方式密切相關;鉆止裂孔[15],在裂縫尖端部位鉆孔以緩解應力集中,但在工程應用中,疲勞裂縫的尖端位置往往較為隱蔽,難以精準捕捉;裂縫表面沖擊閉合[17],對裂縫兩側母材進行塑性沖擊以引入塑性壓應變,進而延緩疲勞裂縫的擴展;栓接鋼板或角鋼[18-19],以提高局部剛度,抑制疲勞裂縫擴展;粘貼碳纖維等復合材料[20],對開裂部位施加一定的外部約束,以期延緩裂縫擴展.

上述加固措施的核心思路是:緩解裂縫尖端的應力集中或提高裂縫附近鋼板的剛度,進而延長鋼橋面的疲勞壽命.但無論采用何種維修方法,均需明確疲勞裂縫的位置,而實橋疲勞裂縫數量多、開裂位置隱蔽,增加了疲勞裂縫精準定位和維修的難度,導致一些大橋的鋼橋面維修后仍反復開裂.近年來,學者們對于新建大跨徑鋼橋探索了大U 肋[21]、墩邊U肋[22]、機器人雙面焊[23]等改進技術,鋼面板的厚度也由早期的12 mm 提高到目前常用的14 mm 甚至更厚,但這些措施對于在役鋼橋疲勞開裂仍無能為力.

為破解鋼橋面疲勞開裂且難以修復的困局,湖南大學邵旭東教授提出了鋼面板疲勞裂縫可免修復的UHPC 加固新方法[24]:以帶焊接短栓釘的鋼板條強化UHPC底面,進而大幅提高UHPC底面的抗裂強度,經鋼板條強化的UHPC 通過短栓釘與原正交異性鋼橋面板形成輕型組合橋面,以顯著提高橋面局部抗彎剛度,有效抑制鋼橋面的疲勞裂縫擴展,進而大幅延長鋼橋面疲勞壽命.為深入研究UHPC 加固新方法對于實橋鋼橋面受力的改善效果,并掌握鋼橋面各類典型疲勞細節的應力分布規律和狀態,本文以一座采用UHPC 加固新技術的大跨徑鋼箱梁懸索橋為背景,通過開展實橋測試和理論計算研究,分析了正交異性鋼橋面板各疲勞細節在車載作用下的應力響應特征,明確了UHPC 加固新方法對各類典型疲勞細節的應力降幅,以期為我國早期修建的大跨徑鋼橋橋面加固改造提供切實可行的解決方案.

1 工程背景簡介

1.1 工程概況

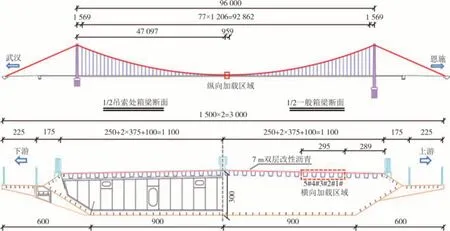

本文的實橋試驗和理論分析均以宜昌長江公路大橋為依托.該橋是滬渝高速公路(G50)在湖北省宜昌市跨越長江的一座特大型橋梁,于2001 年9 月建成通車.大橋為雙塔單跨鋼箱梁懸索橋(圖1),雙向四車道,大橋主跨為960 m,主纜垂跨比為1/10.

圖1 宜昌長江公路大橋構造示意(單位:cm)Fig.1 Schematic drawings of the Yichang Yangtze River Expressway Bridge(unit:cm)

大橋加勁梁采用扁平流線型鋼箱梁(圖1),橋面全寬30.0 m,中心梁高3 m.橋面為正交異性鋼橋面板,頂板厚12 mm;行車道區域橋面板采用U 形加勁肋,U 肋厚6 mm、中心間距590 mm;鋼箱梁橫隔板間距4.02 m,無吊索橫隔板厚10 mm,有吊索橫隔板厚12 mm,每兩道橫隔板間設一道橫肋,橫肋高450 mm,板厚16 mm.

1.2 鋼橋面系病害

宜昌長江公路大橋鋼橋面2001 年竣工通車時的原瀝青鋪裝為7 cm 厚雙層改性瀝青SMA.由于重載交通量大,2009年起,大橋的鋼橋面系陸續出現了病害問題.

一方面,鋼橋面瀝青鋪裝出現了坑槽、壅包、車轍、開裂等破損現象.2010 年,大橋管理單位對該橋鋼橋面瀝青鋪裝進行了翻修,翻修方案為ERS 樹脂瀝青組合體系(EBCL+RA05+SMA10),但經過多年運營,翻修后的鋼橋面瀝青鋪裝再次出現破損病害,嚴重影響到行車舒適性.

另一方面,大橋的正交異性鋼橋面板于2014 年12 月經檢測發現疲勞開裂病害(圖2),裂縫總長達1 161 cm;隨后又在2015 年10 月檢查后統計到鋼箱梁內部裂縫病害143 處共2 150 cm;2016 年6 月對已發現的裂縫進行維修,但在不久后的新一輪檢測中(2017 年10 月),鋼箱梁內又新發現裂縫453 條,共1 905 cm;在最近的2021 年8 月橋面維修加固過程中,據第三方檢測,僅大橋上游幅鋼面板內就探測到疲勞裂縫580條,累計裂縫長度約7 100 cm.因此,從歷年檢測數據可知,宜昌長江公路大橋疲勞裂縫數量呈逐年增長趨勢,若不采取合理的應對措施,未來幾年可能會成為大橋鋼橋面疲勞開裂爆發期.

根據實橋疲勞裂縫檢測結果,鋼橋面主要存在的疲勞開裂情況如下:橫隔板(橫肋)頂部過焊孔周邊開裂(約占49.9%),U 肋與鋼面板縱向焊縫開裂(約占32.9%),U 肋與橫隔板(橫肋)豎向角焊縫開裂(約占12.2%),橫隔板與鋼面板橫向焊縫開裂(約占1.0%),其余裂縫約占4.0%.

1.3 UHPC加固新結構

由于鋼橋面疲勞開裂嚴重,鋼面板將難以有效協助UHPC底面抵抗橫橋向拉應力,導致UHPC底面的橫向拉應力較高.前期計算結果表明[24],當鋼橋面重度疲勞開裂時,UHPC 底面的橫橋向拉應力高達12.9 MPa,是鋼面板完好狀態下的2.4 倍,遠超UHPC底面約7~9 MPa[25]的抗裂強度,不能滿足受力要求.因此,考慮到宜昌長江公路大橋的鋼橋面處于疲勞開裂狀態,且頂部過焊孔周邊位置的裂縫數量較多,給檢測和修復均帶來一定困難,作者所在團隊提出了疲勞裂縫可免修復的UHPC 加固新方案,即在原鋼面板上沿橫橋向布設帶短栓釘的鋼板條,以提高UHPC底面沿橫橋向的抗裂性.具體加固方案如下.

如圖3 所示,加固方案包括55 mm 的UHPC 結構層和10 mm的TPO磨耗層,其中TPO為薄層聚合物罩面(Thin Polymer Overlay).UHPC 層通過?13×35 mm的短栓釘與原鋼橋面板連接,并在UHPC底面沿橫橋向設置80 mm×8 mm的鋼板條(布置間距為200 mm),即通過鋼板條協助UHPC 底面抗裂,提高其在正彎矩下的抗裂強度.同時,UHPC 頂面布設有縱、橫向鋼筋網,保障了UHPC 加固層在負彎矩下的抗裂性能.前期研究表明,經鋼板條強化后,UHPC 底面的抗裂強度由8 MPa 提高到43.2 MPa[24],完全滿足鋼橋面加固結構的抗裂要求.

圖3 UHPC加固新結構(單位:mm)Fig.3 The UHPC strengthening new structure(unit:mm)

1.4 實橋應用

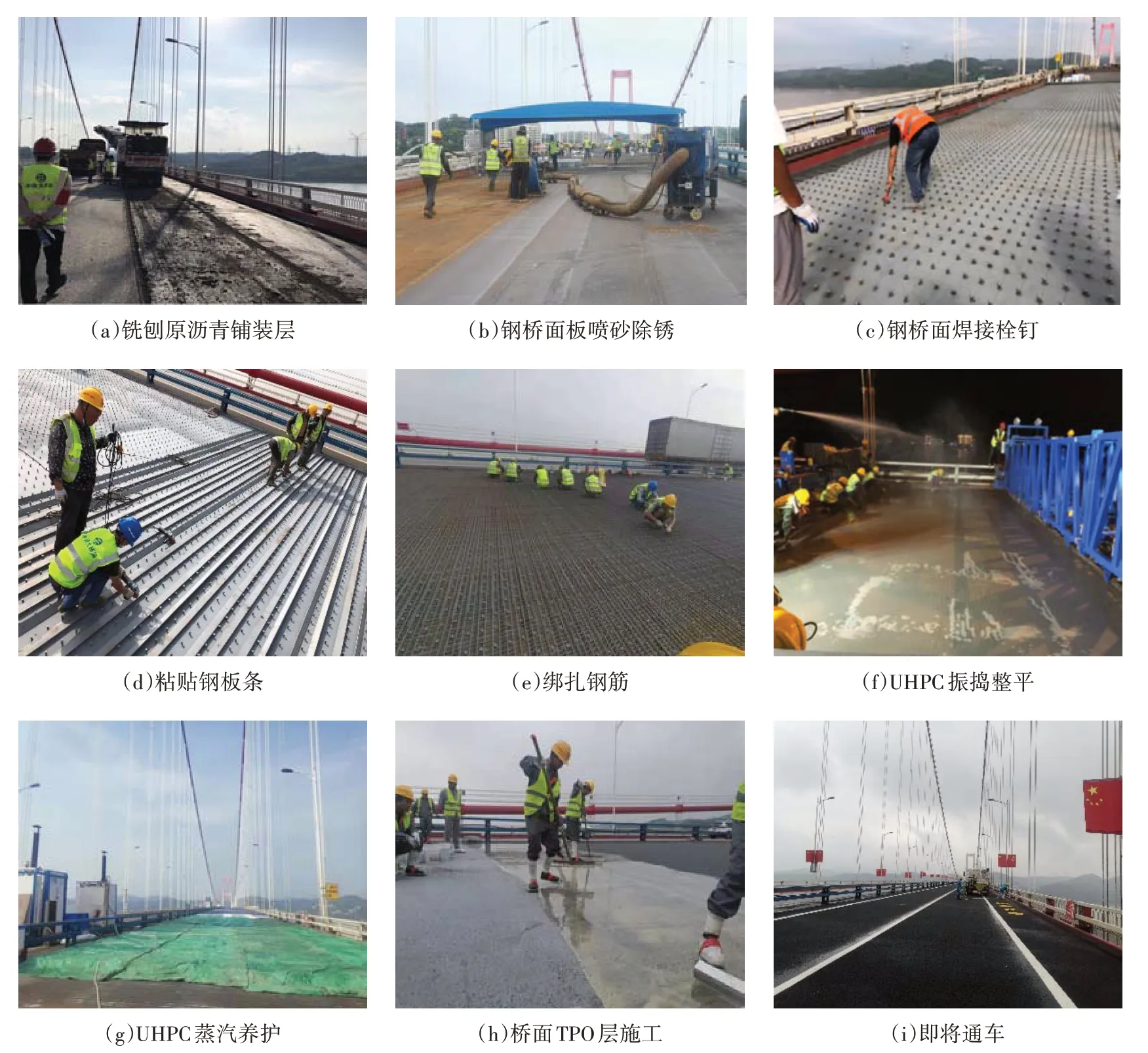

宜昌長江公路大橋維修加固工程于2021 年8月5 日開始,12 月4 日結束并全面恢復交通.維修加固過程中先施工上游幅橋面,再施工下游幅橋面.其中,每幅橋面施工時僅在澆筑UHPC 至蒸汽養護結束期間封閉全橋交通(約7 d),其他工序始終保持半幅橋面交通的正常通行.每幅橋面的工序如下所示(圖4):①銑刨鋼橋面既有瀝青鋪裝層→②鋼橋面板噴砂除銹→③鋼面板防腐涂裝→④鋼橋面板焊接栓釘→⑤粘貼鋼板條→⑥防腐涂裝補涂→⑦鋪設鋼筋網(含護欄處局部加強鋼筋)→⑧澆筑UHPC 層→⑨UHPC 覆膜保濕養護→⑩UHPC 高溫蒸汽養護→?UHPC 層表面拋丸→?灑布TPO 黏結料劑→?撒布碎石→?開放交通.

圖4 宜昌長江公路大橋維修加固主要施工工序Fig.4 Primary procedures for the strengthening construction on the Yichang Yangtze River Expressway Bridge

其中,UHPC高溫蒸汽養護時利用蒸汽養護設備及其自動控制系統,保證養護過程中溫度在80℃以上并持續72 h,且養護棚內相對濕度不低于95%.另外,TPO 施工時黏結料和碎石先后分兩次攤鋪,即首先在UHPC 層上刷涂第一層樹脂,撒布第一層碎石,然后重復這兩道工序,進行第二層樹脂和碎石的鋪筑.

2 實橋試驗

2.1 試驗目的及概況

為測試UHPC 加固結構對實橋鋼橋面各疲勞細節受力的改善效果,在實橋鋼橋面鋪裝翻修和加固施工過程中,分別對大橋在原瀝青鋪裝、無鋪裝(原瀝青鋪裝鏟除)、鋼-UHPC 輕型組合橋面結構三種橋面狀態下進行試驗.結合現場情況,在上游側大橋重載車道對應區域的鋼橋面典型疲勞細節處布置應變片,以掌握鋼橋面各疲勞細節在不同車輛荷載位置情況下的應力分布及變化規律,包括應力響應面的三維分布,以及沿縱、橫橋向的響應線特征等;同時,對比原瀝青鋪裝、無鋪裝、鋼-UHPC 輕型組合橋面結構三種橋面狀態的應力(應變)結果,進而明確UHPC 加固新結構對在役大跨徑懸索橋鋼橋面局部受力的改善效果.

2.2 試驗區域

結合正交異性鋼橋面板的受力特點和現場條件,試驗區域的選擇遵循以下原則:1)避開梁段受力相對復雜的區段;2)試驗區域結構構造應具有代表性.綜合上述原則,確定了本橋的試驗區域:在縱橋向上,試驗區域位于大橋跨中附近,包含2 道橫隔板及4 道橫肋;在橫橋向上,試驗區域位于上游側重載車道區域,包含5道U肋(圖1).

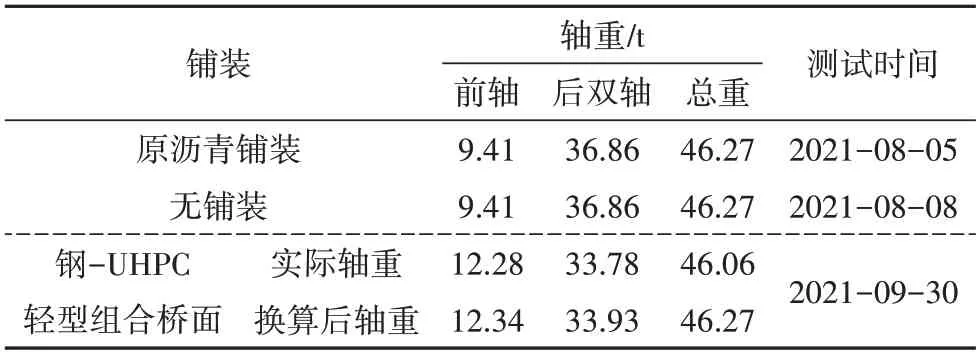

2.3 加載車輛及工況

調研表明,影響鋼橋面疲勞細節應力的主要外因是車輛的軸重[26],因此,依據我國《公路鋼結構橋梁設計規范》(JTG D64—2015)[27]中疲勞荷載計算模型Ⅲ,并結合現場實際情況選用三軸卡車作為加載車輛,試驗車的尺寸及荷載大小如圖5 所示.實橋測試分3 次進行:第1 次試驗在原瀝青鋪裝層上開展;第2次在鋪裝層鏟除(即裸鋼橋面)后進行;第3次在鋪筑UHPC 層之后進行.3 次荷載試驗軸重如表1 所示,需要說明的是,由于第3 次加載車軸重與前兩次略不同,為便于數據分析和對比,對第3 次荷載進行了換算:將第3 次試驗中車輛總重換算成與第1 次、第2 次車輛總重一致,對應的應變或應力結果也按比例進行換算.

表1 加載車各軸軸重Tab.1 Axle load of testing vehicle

圖5 加載車及載荷分布圖示(單位:mm)Fig.5 Loading vehicle and diagram of load distribution(unit:mm)

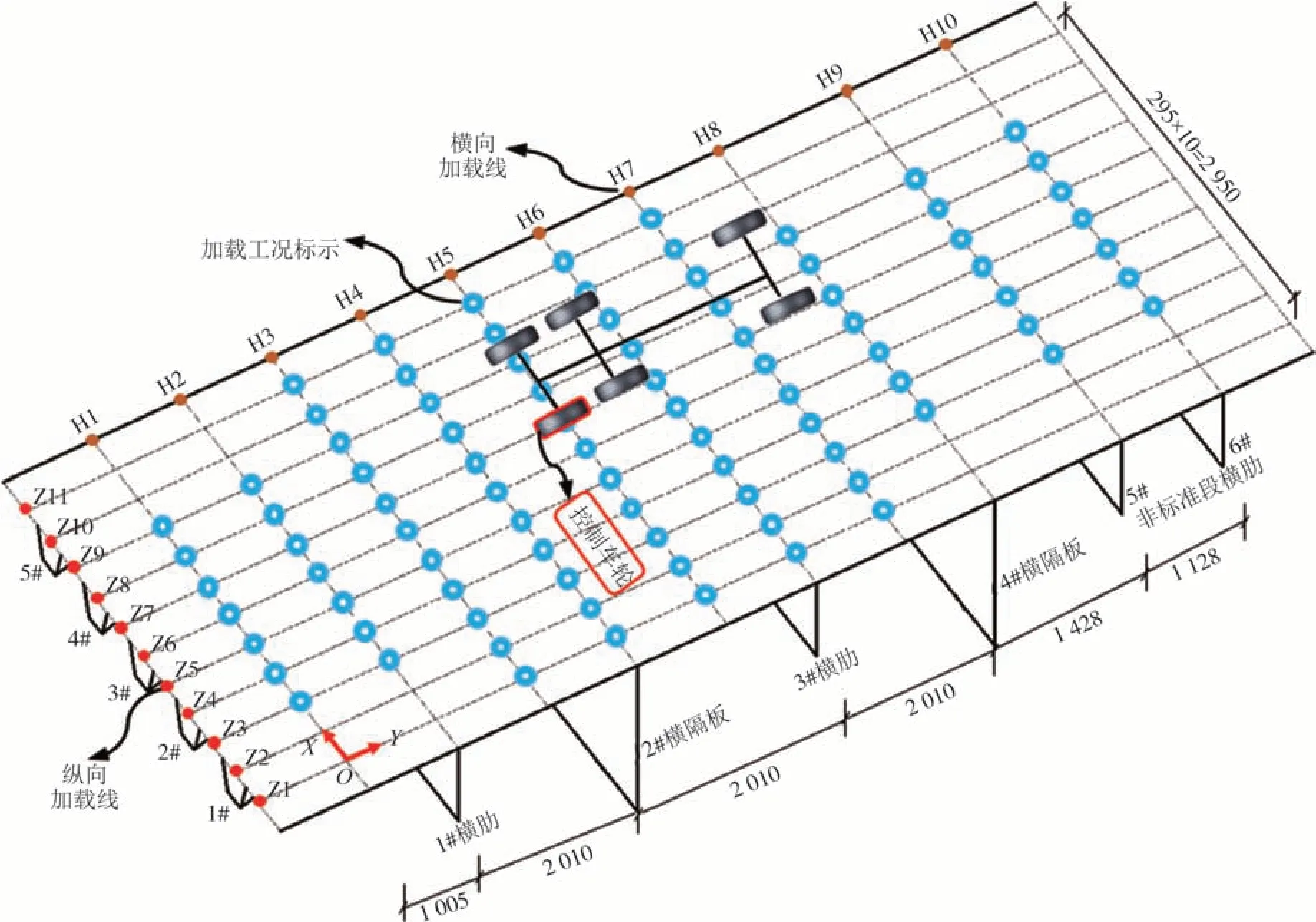

對每種橋面狀態,考慮了90 個荷載工況.具體如下:試驗區域在橫橋向分為10 排,記為H,其中H1、H2、H8、H9、H10 五個橫排每排7 個工況,H3~H7橫排每排11 個工況;試驗區域在縱橋向分為11 列,記為Z,其中Z1、Z2、Z10、Z11 四個縱列每列5 個工況,Z3~Z9縱列每列10個工況.各工況中以最后一排車軸的右輪為控制位置,其在不同工況中的位置如圖6所示.

圖6 加載工況示意(單位:mm)Fig.6 Loading cases(unit:mm)

為確保實橋試驗中車輛荷載的準確定位,每次加載之前在橋面標示出加載工況位置,為加載時定位提供參考.測試過程中,保證后軸右側車輪中心位置壓在圖6 每個工況的標示位置.試驗車在進入加載區域時,沿橫向固定位置選擇一條縱向加載線(Zi),將車輛行駛至指定車輪位于標示工況之上,車輛停穩后采集數據并記錄車輛所處坐標,完成當前工況后沿縱向進行下一個工況的測試及數據采集,待結束一整條加載線上的測試后,將試驗車駛入下一加載線并重復上述過程,直至當前橋面狀態下全部工況都加載完成.

2.4 測點布置

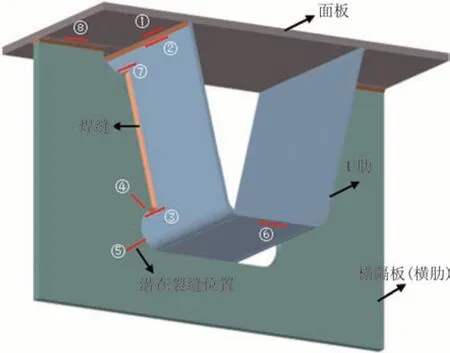

一般而言,正交異性橋面板存在六大典型疲勞細節[28].宜昌長江公路大橋為我國早期修建的鋼橋,其頂部縱肋和面板在橫隔板位置設置了過焊孔,以便于施焊,并減少移動荷載作用下縱肋撓曲引起的橫隔板面外變形[29].因此,切合宜昌長江公路大橋的構造特點,將各類疲勞細節歸納為八類,如圖7 所示,具體包括:①U 肋-面板焊縫處的面板裂縫;②U肋-面板焊縫處的U 肋裂縫;③U 肋-橫隔板下方交叉部位的U 肋腹板裂縫;④U 肋-橫隔板下方交叉部位的橫隔板裂縫;⑤橫隔板弧形切口處裂縫;⑥U 肋下緣對接焊縫的裂縫;⑦頂板過焊孔處的U 肋裂縫;⑧面板-橫隔板焊縫處的面板裂縫.限于篇幅,本文重點分析和討論宜昌長江公路大橋鋼橋面中主要存在的四類疲勞細節,即圖7 中標示的細節①、細節③、細節⑦、細節⑧.

圖7 典型疲勞細節Fig.7 Typical fatigue-prone details

正交異性鋼橋面板具有突出的局部受力特點,不同U 肋處各疲勞細節受力具有相似性,因此,本文以圖6 中2#和3#U 肋為主要對象介紹其測試結果.2#和3#U 肋附近各疲勞細節應變片測點的布置位置如圖8 所示,圖中在U 肋兩側標示出了南北方向,用以區分同一類細節測點在不同位置的編號,如X7-N、X7-S 分別示意北側、南側的細節7 測點.本文所分析的測點包括了前述4 類疲勞細節,涉及5 個測點,其中,疲勞細節①測點以X1 標示、細節③測點以X3 標示,其余疲勞細節依此類推.本文所有布置的疲勞細節測點均在圖8 中示意,各應變片的布設方向以箭頭示意.

圖8 應變測點布置(單位:mm)Fig.8 Arrangement of strain gauges(unit:mm)

需要說明的是,本文中各關注細節測點布置位置的確定,均基于名義應力法[28],即一般情況下選取板件表面上距焊趾0.5t(t為板件厚度)位置的測點進行應變片布設.但由于實橋箱梁中操作空間狹小,個別應變片位置根據實際情況略有調整,各類疲勞細節測點的具體布設位置如圖8 所示.此外,實橋試驗中所用應變片型號均為BE120-3AA,即應變片尺寸為3 mm×2 mm.試驗前,對各疲勞細節測點和車輪工況進行布置;試驗中,安排人員負責測試數據的實時采集.具體如圖9所示.

圖9 現場試驗照片Fig.9 Photos of the in-site test

3 有限元計算分析

3.1 分析目的

本文所開展的實橋試驗涉及正交異性鋼橋面的多個疲勞細節,且加載工況數量較多.因此,為了與試驗結果相互校核,對實橋建立了局部有限元模型,以反映實橋鋼橋面在試驗車輛作用下的受力狀態,并將理論計算結果和試驗實測結果進行對比.限于篇幅,本文有限元計算分析僅涉及純鋼梁(即鏟除原鋼橋面瀝青鋪裝后)狀態.

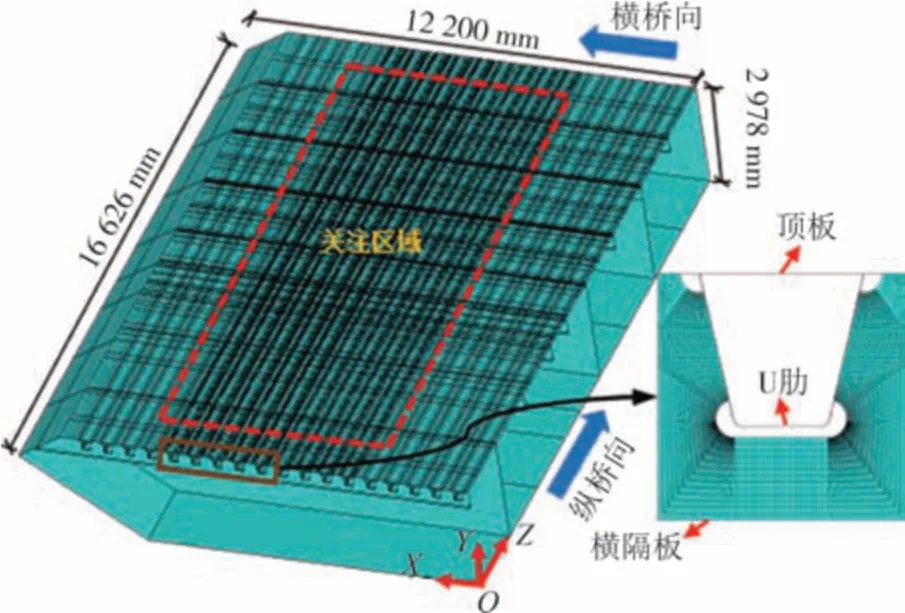

3.2 局部有限元模型

為了對各疲勞細節獲得較完整的應變響應面,并盡可能減小邊界條件對計算結果的影響,建立了局部有限元模型.根據大橋鋼箱梁構造,模型在縱橋向包含兩個吊桿的間距,長16.6 m,即包括4 道橫隔板、6 道橫肋,而橫橋向考慮對稱性僅取全橋半寬進行計算,即模型寬12.2 m,包含頂板、腹板、底板、橫隔板(橫肋)及相應的加勁肋.

采用通用有限元軟件ANSYS 進行計算,鋼箱梁各構件采用板殼單元SHELL63 模擬,鋼材的彈性模量取為206 GPa,泊松比取為0.3.為了獲得各關注細節的局部應變結果,模型網格在典型的構造細節和加載區域進行了加密處理,模型中關注的疲勞細節區域基本網格尺寸為5 mm,而根據相關研究[30],網格尺寸為5 mm 時計算結果基本收斂,其余加載區域的網格尺寸則不大于25 mm.

局部有限元模型的邊界條件如下:在橫橋向中心線截面處施加橫向對稱約束;在吊桿位置約束對應節點的豎向自由度;而在鋼箱梁兩端位置,僅釋放節點繞橫向(X軸)的轉動自由度,其余自由度則全約束.局部有限元模型如圖10所示.

圖10 局部有限元模型Fig.10 Local finite element model

3.3 有限元模型的加載方式

為了準確模擬實橋各關注細節的應力狀態,在有限元模型中采用與實橋現場加載車一致的荷載進行加載(如圖6所示),即每個工況均包含6個由車輪引起的面荷載,按實橋試驗位置加載,且各車軸重量、著地面積等均與實橋加載車一一對應.通過在加載區域內移動車輪位置,依次模擬實橋試驗過程中的90個加載工況.

4 計算結果與試驗結果對比分析

4.1 分析目標

根據ANSYS 有限元模型中各工況下的計算結果,得到了典型疲勞細節的應變響應面.本節分析的重點是對比實橋試驗和有限元模型中疲勞細節在不同輪載工況下的應變分布規律,并關注兩種情形中各關注疲勞細節響應面中的應變峰值,以將理論分析結果和實橋試驗結果相互校核.現以圖8中3#U肋測點為例,對結果進行闡述.

4.2 應變響應面結果對比

圖11 展示了純鋼梁(裸鋼橋面)狀態下,3#U 肋測點應變有限元計算結果和實橋試驗結果的對比.圖中橫、縱坐標表示加載車關注車輪的中心位置,豎坐標表示當前關注疲勞細節的應變值.

根據圖11:1)對比有限元理論計算值和實橋試驗實測值可以看出,對于4 類疲勞細節,總體上試驗所測得的應變響應面與計算響應面規律基本一致,因此,有限元模型計算和實橋試驗都能充分反映各疲勞細節在不同車載工況下的應變響應規律;2)對于各疲勞細節,兩種情形下的應變峰值(即拉應變或壓應變峰值)誤差約為10%,進一步表明兩種方法得到的疲勞細節應變峰值結果吻合良好.

5 實橋試驗結果與分析

前文將有限元計算與試驗結果進行對比,兩者相互吻合,結果可靠.因此,本節重點對試驗結果進行深入分析,一方面探明各疲勞細節在實橋不同工況下沿縱、橫橋向的響應規律,另一方面計算各疲勞細節在薄層UHPC 加固前后的應力幅變化情況,進而分析UHPC 加固新結構對大橋各類疲勞細節的應力改善效果.

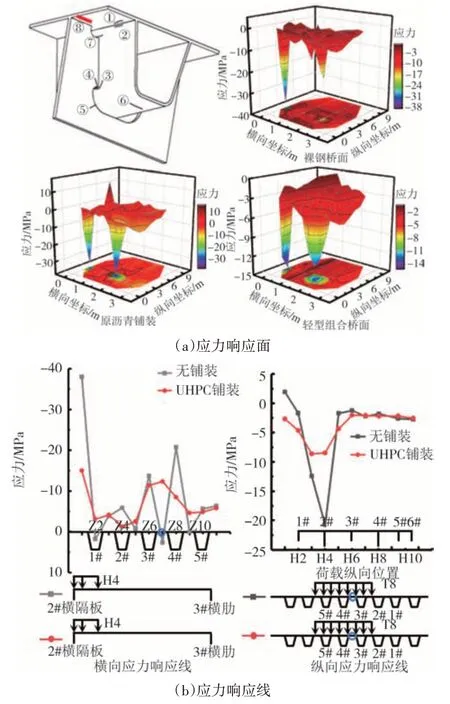

將應變結果乘鋼材的彈性模量,得到各關注細節在三種橋面狀態下的應力響應面.同時,在最大應力幅工況對應的位置,將應力響面分別沿縱、橫方向剖視,得到各疲勞細節在兩個方向上的應變響應線,并分析其在車載作用下的響應范圍.

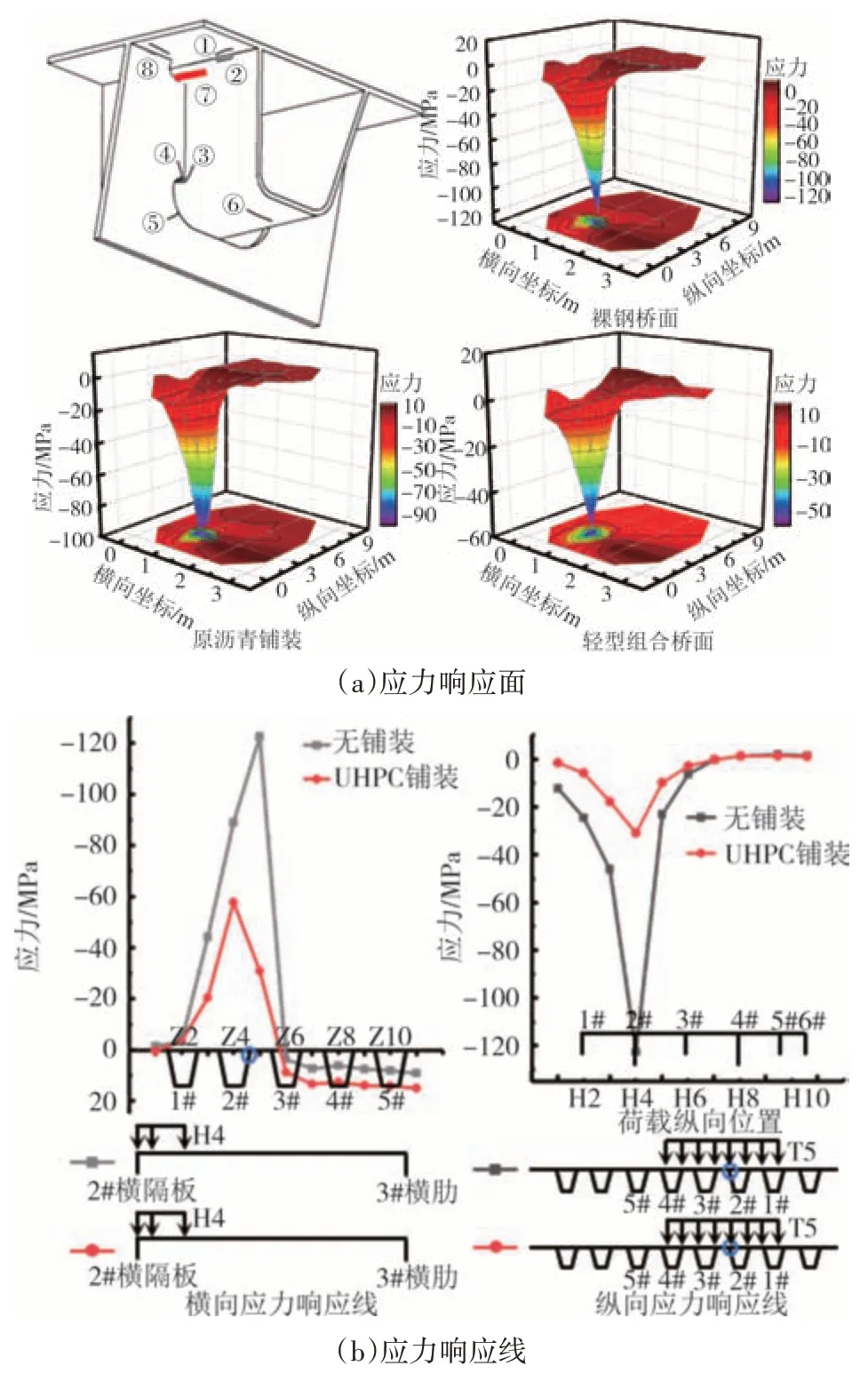

5.1 頂部過焊孔處疲勞細節(細節7)

圖12(a)分別展示了原瀝青鋪裝以及鋪設UHPC 前、后三種橋面狀態下,疲勞細節7(X7-S)測點的應力響應面.從圖12(a)可以發現:1)當荷載作用于關注點處正上方附近區域時,X7-S測點壓應力達到峰值,而當荷載作用位置逐漸遠離關注點區域時,應力水平明顯下降;2)三種橋面狀態下應力響應面形狀未發生太大改變,說明X7-S 測點處應力分布規律大體相同.但從應力峰值變化來看,原瀝青鋪裝幾乎未引起X7-S 測點應力變化;而鋪設UHPC 前、后,該測點應力峰值顯著降低.

圖12 疲勞細節7(X7-S)應力響應Fig.12 Stress response of fatigue-prone detail 7(X7-S)

圖12(b)分別給出了鋪設UHPC 前、后疲勞細節7最大應力幅工況對應的橫向、縱向響應線,其中,橫向響應線中給出了關注點的位置并在其下方示意了荷載的縱向位置,且縱向響應線中繪出了橫隔板或橫肋位置(1#~6#,具體見圖6),并在其下方示意了控制車輪的橫向位置及關注點所處位置.后文中其余疲勞細節橫向、縱向響應線的表現方式類似,不贅述.

從圖12(b)橫向應力響應曲線可以看出:1)測點X7-S 的壓應力影響區域較短,當車輪荷載遠離關注細節所在的U 肋時,其峰值壓應力迅速衰減;而測點X7-S 的拉應力影響區域較長,當車輪荷載距關注細節一側數個U 肋位置時,仍然存在一定的拉應力;2)鋪設UHPC 前、后,測點X7-S 的橫向應力響應線變化趨勢大體相同,但應力峰值在鋪設UHPC 后顯著下降.

從圖12(b)縱向應力響應曲線可以得出:1)測點X7-S 的壓應力較為顯著,且縱向影響區域較長,當車輪荷載距測點縱向前后3 道橫隔板或橫肋(4 m)范圍時,其應力水平才趨近于0;2)鋪設UHPC 前、后,測點X7-S 的橫向應力響應線變化趨勢基本一致,但應力峰值顯著降低.

5.2 U肋與鋼面板連接部位疲勞細節(細節1)

圖13(a)中細節1 響應面規律同前文細節7,不贅述.從圖13(b)橫向應力響應線可以看出:對于鋼橋面無鋪裝狀態,當車輪荷載距測點位置2個U肋范圍以外時,測點處應力迅速衰減;而對于鋼-UHPC輕型組合橋面狀態,當車輪荷載距測點位置約3個U肋范圍時,測點應力才明顯衰減.分析其原因為,得益于UHPC 與鋼橋面板的組合受力,橋面橫向剛度顯著提升,進而使得更多U 肋參與橫向車輪荷載的受力.同時,從圖13(b)縱向應力響應線可以看出:細節1 的縱向影響區域同樣較短,當荷載位于該細節兩道橫隔板(或橫肋)處時,該細節的應力幾乎不受影響.

圖13 疲勞細節1(X1)應力響應Fig.13 Stress response of fatigue-prone detail 1(X1)

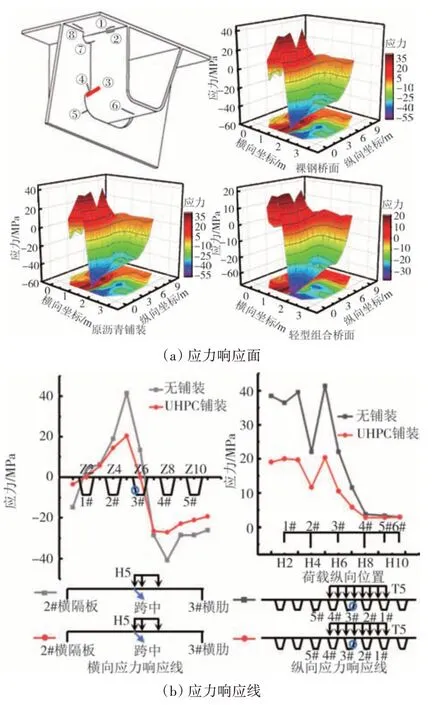

5.3 U肋與橫隔板豎向焊縫疲勞細節(細節3)

從圖14(a)可以發現:1)當荷載在整個響應面區域移動時,該測點出現了拉壓應力的交替變化;2)三種橋面狀態下細節3 處應力響應規律大體相同,且從應力峰值變化來看,鋪設UHPC 層有效降低了細節3測點的應力.

圖14 疲勞細節3(X3)應力響應Fig.14 Stress response of fatigue-prone detail 3(X3)

從圖14(b)橫向應力響應曲線可以看出:1)細節3 的橫向響應影響范圍較廣,當荷載橫向距測點2 個U 肋以外時,其應力仍未完全衰減;2)當車輪荷載沿橫向在測點兩側移動時,該測點出現了明顯的拉壓應力變化,表明受局部輪載的偏載作用,U 肋會產生扭轉效應[31].從圖14(b)縱向應力響應曲線可以看出:細節3 應力的縱向影響范圍較長,當車輪荷載沿縱橋向位于測點前后4 m(3 道橫隔板或橫肋長度)位置時,該測點仍有較高的應力.

5.4 橫隔板與鋼面板焊接部位疲勞細節(細節8)

圖15(a)中細節8 響應面規律同細節7,不贅述.從圖15(b)橫向應力響應曲線可以看出:測點X8 主要處于壓應力狀態,且影響區域較長;此外,當車輪荷載遠離測點所在U 肋一側時,其壓應力有突增,分析其原因為此時同軸的另一個車輪逐漸靠近測點,導致該測點應力顯著增加.從圖15(b)縱向應力響應曲線可以看出:該測點應力的縱向影響區域同樣較長,當車輪荷載沿縱橋向距該測點前后4 m(3 道橫隔板或橫肋距離)時,其應力才基本不受影響.

圖15 疲勞細節8(X8)應力響應Fig.15 Stress response of fatigue-prone detail 8(X8)

5.5 各類疲勞細節的應力降幅

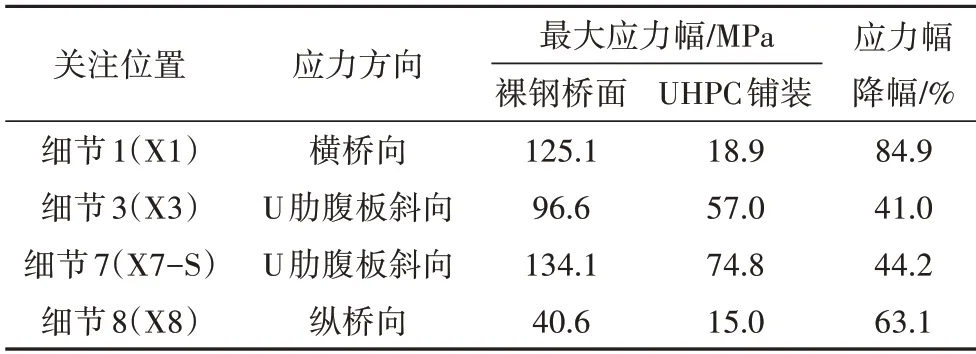

考慮到實橋試驗工況多、數據量龐大,本節偏保守地認為σmax、σmin分別為全部90 個工況中該疲勞細節的應力最大值和最小值,并按Δσ=σmax-σmin計算各疲勞細節的應力幅.具體地,先將鋪設UHPC前、后所有疲勞細節測點響應面中的最大拉應力σmax與壓應力σmin分別提取出來,然后按公式Δσ=σmax-σmin將兩者的應力差作為各細節測點的應力幅,進而得到各測點的應力幅及其降幅計算結果,如表2所示.

表2 鋪設UHPC層后各疲勞細節應力幅對比Tab.2 Comparison of stress ranges in fatigue-prone details prior and after using the UHPC layer

根據鋼橋面系各類疲勞細節測試結果,鋪設UHPC 層后,UHPC 層與鋼面板協同受力,顯著提高了橋面板的局部抗彎剛度.因此,所有細節測點在鋪設UHPC 層后應力幅均有不同程度的降低.其中,面板-U 肋焊接處疲勞細節應力降幅最為明顯,高達84.9%;其次為橫隔板-面板相交處,其應力降幅達63.1%;另外,頂部過焊孔處疲勞細節應力降幅約44.2%,U 肋與橫隔板交叉部位疲勞細節應力降幅約41.0%.

6 結論

本文以一座大跨徑鋼箱梁懸索橋為例,介紹了鋼橋面疲勞裂縫可免修復的UHPC 加固新結構,并結合實橋應用情況,分別對正交異性鋼橋面板結構在原瀝青鋪裝以及鋪設UHPC 層前、后三種橋面狀態進行了荷載試驗,系統分析了各類疲勞細節應力響應特征,明確了鋪設UHPC 層對鋼橋面疲勞應力的改善效果,主要結論如下:

1)原瀝青鋪裝層對鋼橋面各類疲勞細節基本無應力改善效果,而鋪設UHPC層后,面板-U肋及面板-橫隔板相交處疲勞細節應力降幅高達63%~85%,頂部過焊孔處疲勞細節應力降幅約44%,橫隔板-U 肋交叉部位疲勞細節應力降幅約41%.試驗結果表明,鋪設UHPC 層對正交異性鋼橋面板各疲勞細節的應力改善效果顯著.

2)在最不利荷載工況下,面板上測點細節1、細節8 橫橋向基本以壓應力為主.其中,對于疲勞細節1 測點,當荷載在橫橋向距測點約2 個U 肋時,該測點應力驟降;而對于細節8 測點,當荷載在橫橋向距測點約3 個U 肋時,該測點應力仍未見顯著下降;當車輪荷載沿橫橋向移動時,U 肋上疲勞細節3會出現應力反號變化現象;頂部過焊孔處疲勞細節7 出現壓應力的響應范圍較小,而拉應力的響應范圍較大現象.

3)當車輪荷載橫向位置固定而沿縱向位置移動時,各疲勞細節的響應規律不同.對于疲勞細節1,其應力當車輪荷載距測點兩個橫隔板(橫肋)之外時大幅衰減;對于疲勞細節3,其應力響應范圍較大,當車輪荷載距測點3 個橫隔板(橫肋)之內時應力水平較高;而對于疲勞細節7和8,當車輪荷載距測點 4 m以外時,其應力基本不受影響.