水電站油污問題處理改造

裘迪林,王向陽,周益峰

(杭州杭發發電設備有限公司,浙江 杭州 311201)

1 概況

浙江新昌門溪水電站,裝機為2 臺容量2.5 MW的立式水輪發電機組,發電機型號為SF-J2000-8/1730,機組采用三支點懸式布置結構,上機架內的上導軸承和推力軸承位于轉子上方,下機架內的下導軸承位于轉子下方,水輪機設置水導軸承,位于聯軸法蘭下方。發電機通風采用管道通風冷卻系統。

該電站自2015 年機組投運以來,運行時發現在上機架通氣罩周圍有明顯油霧出現;用手電筒從進風罩向上擋風板處照射,上擋風板內出現明顯油霧。電站檢修時發現發電機定子表面、轉子表面、上擋風板表面、上機架上導環板處存在黑色油污層。

油污是長期存在困撓機組運行的問題,特別是高轉速機組,更易發生甩油,出現油霧現象也更為突出。該機組轉速為750 r/min,屬于高轉速機組。油污帶來的危害不容小覷,一旦油污覆蓋線圈表面,線圈散熱就會受影響,散熱不好,發熱會導致并加速線圈絕緣老化,影響發電機使用壽命[2]。定子鐵心、轉子外表面一旦吸附油污,也不易清理,給電站維護帶來困難。

因機組帶油污長期運行,會發生嚴重的安全隱患。經研究討論,對門溪水電站發電機上機架部件進行技術改造,消除上機架甩油和油霧現象,解決發電機油污問題。

2 判斷油污路徑

根據檢修時油污位置,分析判斷出發電機在運行時同時發生了擋油管內甩油、通氣罩內甩油和進風罩油霧返流現象,油污路徑見圖1。

2.1 擋油管內甩油路徑

當發電機轉子高速旋轉時,轉子主軸上的推力頭和鏡板將油槽內的潤滑油高速甩出并飛濺,潤滑油液面發生劇烈涌動,油槽內側油霧沿著推力頭與擋油管間間隙往上爬,直至經過擋油管與推力頭間的間隔環,在轉子風扇負壓作用下,油霧經過擋油管與推力頭的迷宮間隙,沿主軸與擋油管間間隙,進入發電機內部,發生擋油管內甩油現象。

2.2 通氣罩外油霧路徑

發電機在運行過程中,油槽內潤滑油溫度上升,使潤滑油的體積膨脹并產生大量油霧,使上導和推力軸承油槽內部壓力增大,一部分油霧直接向上蓋通氣罩外涌出,另一部分大量油霧經過上導通氣罩向外涌出,通氣罩外發生油霧現象。

2.3 進風罩油霧返流路徑

門溪水電站發電機通風方式為管道通風,冷卻空氣來自廠房。在發電機上機架腿間設有4 個進風罩,廠房內自然風進入進風罩作為發電機的冷卻空氣,從通氣罩涌出的部分油霧,在轉子風扇負壓作用下隨冷卻空氣,流入進風罩和上擋風圈內,再次進入發電機內部,發生進風罩油霧返流現象。

3 油污原因分析、處理改造方案和措施

機組運行時油槽內油面變化受油溫、油壓和油的運動狀態等多重因素影響,要精確分析和掌握潤滑油的狀態、運動趨勢是非常困難的。

3.1 原因分析

根據運行時油霧出現的位置和檢修時油污層的位置,結合各油污路徑上發生的油污現象,對原上機架零件結構與設計尺寸進一步研究分析,找出根本原因。

3.1.1 靜止油面至擋油管高度合理性分析

根據宋洪占[1]闡述常規立式水輪發電機組靜止油面至擋油管高度與額定轉速有關,取值范圍見表1,由表中可看出,在750 r/min 額定轉速下,靜止油面至擋油管高度取值需達270 mm。

表1 油面至擋油管高度取值范圍

對已生產過并穩定運行機組進行設計數據統計,其中750 r/min 及相鄰轉速的發電機,其靜止油面至擋油管高度數據統計見表2。

表2 靜止油面至擋油管高度統計數據

從統計數據分析可以看出,靜止油面至擋油管高度取值與轉速和容量密切相關,轉速越高,高度取值越大。相同轉速下,容量越高,高度取值也越大。

門溪水電站發電機靜止油面至擋油管高度設計值為98 mm,從上述數據分析看出,發生擋油管內甩油現象的根本原因是靜止油面至擋油管高度偏小導致。根據表2 統計數據,在沒有特殊措施下該高度尺寸98 mm 至少要加大至150 mm,才有可能避免擋油管內甩油。

3.1.2 通氣罩安裝高度合理性分析

改造前通氣罩布置高度,從圖1 中可以看出,上蓋處通氣罩下方無加高座,通氣罩直接固定在上蓋上。上導處通氣罩下方設置加高座,通氣罩加高高度為50 mm,加高座詳細結構見圖2。加高座設置泄壓槽,部分油霧經泄壓槽被阻擋后回流入油槽。但當油槽內高轉速下高溫產生大量油霧仍存在壓力差的情況下,大部分油霧仍會從加高座中間孔中涌出。

圖2 通氣罩加高座結構圖

顯而易見,原上蓋處通氣罩安裝高度不夠、上導處通氣罩加高座內油霧泄壓不充分和結構不合理是導致通氣罩外發生油霧現象的根本原因。

3.1.3 轉子風扇對油霧的影響

如圖1 所示,在轉子風扇的作用下,上機架下部形成負壓區,對擋油管與主軸間隙處的空氣產生作用,一旦有油霧便進入發電機內部,結構上存在不合理。

3.2 處理改造方案和措施

門溪水電站發電機上機架油污問題技術改造,既要克服電站結構受限、高程受限的實際情況,又要確保油污改造的徹底性,確定改造方案難度確實較大,方案實施需考慮周全,經多次研討會議,采取在原結構和零部件基礎上進行部分拆除、加工和增設零件裝置,通過采取堵、疏相結合的方法,隔斷甩油和油霧形成路徑,最終解決油污問題[2]。

3.2.1 消除擋油管內甩油處理

要解決擋油管內甩油問題,最有效的方法是增加擋油管頂部至靜止油面的高度。在結構、空間不受限制的情況下,該高度越大,防治的效果就越明顯。但由于該電站整體高度空間受限制,靜止油面至擋油管高度加大到150 mm 以上無法實現。在結合統計數據與改造可行性兩方面要素,提出改造及特殊處理措施如下,方案結構見圖3,推力頭加工圖如圖4 所示。

圖3 改造結構圖

圖4 推力頭加工圖

(1)對原擋油管進行處理:割除擋油管外圈、割除內擋油管圓周方向12 個間隔塊,如圖5 所示。

圖5 擋油管處理圖

(2)增設一個外擋油管,利用原內擋油管上的止口,將外擋油管焊在原內擋油管上,焊好后靜止油面至外擋油管高度為128 mm,即與原高度比較加高30 mm。

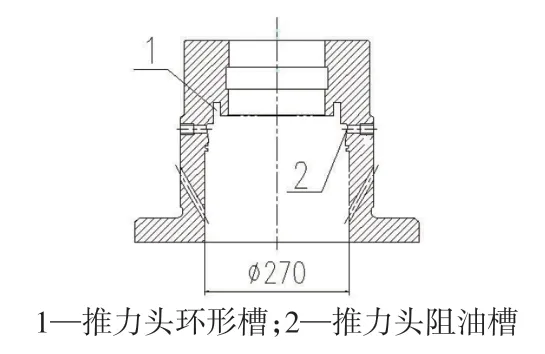

(3)推力頭加工內圓,增大內徑尺寸至270 mm,此時推力頭與擋油管單邊間隙為31.5 mm,此間隙加大后,可避免油在高速運動時快速向上爬升。

(4)推力頭加工出一個環形槽,使增設的外擋油管上端伸入推力頭內20 mm。

(5)推力頭內圓開設阻油槽,阻油槽可阻止油霧往推力頭環形槽爬升,一旦有油霧可向徑向出油孔甩出。

(6)在內擋油管外圓處增設2 個擋油環,進一步阻止油霧沿推力頭內壁爬升。

3.2.2 消除通氣罩外油霧處理

將原上導處通氣罩加高座拆除,更換裝上油霧阻隔器,同時上蓋處也增加安裝油霧阻隔器,兩處共8 只,其結構如圖6 所示。油霧阻隔器由接頭體、隔油板、間隔環、定位板和螺栓等組成,間隔環安裝在隔油板間,螺栓將間隔環和隔油板固定在定位板上。定位板上設有若干通孔,隔油板設計成弧形邊和直線邊,弧形邊與接頭體內壁小間隙配合,直線邊與接頭體內部之間形成缺口,且上下相鄰隔油板的缺口呈180°錯位布置,形成“S”型的通道,如此,上升的油霧可以在“S”型通道內流通,既實現平壓的功能,又使油珠通過多層隔油板阻隔,回到油槽。

圖6 通氣罩油霧阻隔器結構圖

通過加設油霧阻隔器,防止出現通氣罩外油霧現象,同時也解決了進風罩油霧返流問題。

3.2.3 消除轉子風扇對油霧影響處理

為消除轉子風扇對擋油管與主軸間隙處的空氣負壓作用,采取增設如下裝置有效解決。

(1)在上機架下部增設一個接油盤,避免轉子風扇對擋油管處的抽空氣作用,消除負壓影響,進一步阻隔油霧進入定轉子內部。

(2)增設一套高壓氣密封系統,高壓氣取自定子端部,高壓氣通入接油盤內,進一步阻止擋油管油霧進入發電機內部。

3.3 加工、安裝要求

加工和安裝是改造實施的關鍵工序,直接影響到本次改造效果,特提出要求如下:

(1)在割除擋油管外圈和內擋油管圓周方向間隔塊時,需注意對內擋油管上的止口進行保護并修配至Φ211 尺寸,確保增設的外擋油管內徑與止口外徑相匹配,并注意止口與軸線的同心度要求。

(2)推力頭加工內圓和環形槽,加工時注意與內孔軸線的同心度要求。

(3)拆掉推力頭后,安裝人員需測量、復核內擋油管尺寸,如圖2 中所述復核尺寸,確保新增2 個擋油環和外擋油管與內擋油管尺寸相匹配。

(4)焊接外擋油管時,注意與軸線的同心度,施工時需有防止擋油管變形的措施。

(5)在機座壁上鉆高壓取氣孔時,需有防鐵屑進入定子內部措施。

(6)將接油盤底座焊于上機架底部,焊時注意以擋油管內孔為基準,確保與擋油管同心。

(7)裝接油盤時,兩瓣不合縫,內孔盡可能大,裝于上機架上,與上機架一起吊入后,調整接油盤使銅條密封與主軸接觸,最后合縫和緊固螺栓。

(8)安裝油霧阻隔器時,注意檢查上下相鄰隔油板的缺口,需呈180°錯位布置,避免放反。

4 結語

油污污染一直是困擾水電站運行的共性問題,不僅影響機組的正常運行,也會給電站維護帶來困難。門溪水電站于2018 年年底機組檢修,對上機架進行了上述改造處理。改造后投運以來,發電機上機架油霧現象完全消除,油污問題徹底解決,各項性能指標均優越,機組運行安全穩定。