水輪發電機定子線棒端部電暈原因分析及處理

盧云江,王云飛

(云南聯合電力開發有限公司,云南 昆明 650011)

0 引言

電暈,在絕緣較差或局部電場過于集中的絕緣表面,因氣體電離出現的局部放電現象[1]。發電機定子線棒端部電場較強,易產生電暈和放電腐蝕現象,嚴重威脅機組的運行安全。為改善這種狀況,線棒端部需進行防暈處理,目的在于使線棒端部電場分布均勻,使線棒在電暈試驗時不產生電暈,在耐壓試驗時不放電、表面不過熱,在運行時定子端部繞組相間不起暈、不放電[2]。

1 某水電站發電機參數

發電機型號:SF100-14/5380,額定容量:117.56 MVA,發電機形式:立軸懸式、密閉自循環空冷,額定電壓:13.8 kV,額定轉速:428.6 r/min,定、轉子絕緣耐熱等級:F 級,定子鐵心槽數:198 槽,定子繞組為雙層波繞組,2 路并聯,星形連接。

2 定子線棒電暈發現經過

某水電站1 號發電機組2008 年投入運行,根據檢修工作計劃安排于2023 年2 月開展檢修,在開展發電機定子繞組修前電氣預防性試驗的定子繞組泄漏電流和直流耐壓試驗時,發現A 相泄漏電流值大于B、C 相泄漏電流值,當時試驗電壓為2.0UN時,記錄的泄漏電流值:A 相18.7 μA;B 相3.9 μA;C 相4.3 μA。

2.1 定子繞組的絕緣電阻、吸收比或極化指數試驗

表1 定子繞組的絕緣電阻、吸收比或極化指數試驗

2.2 定子繞組的直流電阻試驗

表2 定子繞組的直流電阻試驗

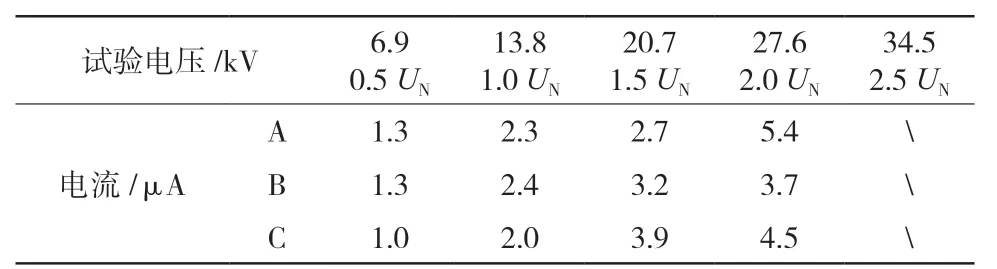

2.3 定子繞組泄漏電流和直流耐壓試驗(UN=13.8 kV)

表3 定子繞組泄漏電流和直流耐壓試驗(UN=13.8 kV)

以上定子繞組泄漏電流測試結果不符合GB/T 20160-2006《旋轉電機絕緣電阻測試》[3]和DL/T 596《電力設備預防性試驗規程》[4]中的相關規定。

2.4 現場檢查定子線棒情況

經過現場對定子繞組上下端部外觀全面檢查,發現繞組上端部第31 槽下層線棒和第129 槽下層線棒外層表面有分散灰白色粉末現象,具體情況如圖1、圖2 所示。

圖1 第31 槽下層線棒(A 相)與其支撐塊之間粉末情況

圖2 第129 槽下層線棒(A 相)相鄰鐵芯出口端粉末情況

圖3 第129 槽下層線棒表皮層(低阻層)情況

3 原因分析

經發電機設備制造廠家現場對定子繞組情況全面檢查,最終確認線棒低阻層表面白斑為電暈痕跡,定子線棒主絕緣未損壞。這是線棒防暈層及絕緣外層經受強電場作用下的電離現象,即線棒外絕緣材料的電暈缺陷。分析結果認為該發電機定子線棒產生電暈的原因與線棒在生產廠內制造工藝有關。發電機組運行吋,定子線棒承受較高電壓, 隨著時間推移,低阻防暈層局部破損缺陷導致破損處出現局部放電現象,逐漸腐蝕低阻層出現電暈現象即呈現出白斑或帶狀痕跡。

4 處理措施

通過與廠家溝通,商定處理方案為:先用細砂紙(200 目以上)清理電暈腐蝕部位表面白色粉末及起皮,查看主絕緣腐蝕狀況。如果沒有腐蝕主絕緣層,按照下面的方法修復防暈層。

(1)使用酒精清理干凈將要涂刷低阻漆的線棒表面,通風晾曬1 h。

(2)使用低阻防暈漆(HEC56611)涂刷線棒表面,涂刷范圍:從鐵心槽口至槽口墊塊處,線棒4 個面都要涂刷無漏點。

(3)涂刷2 遍,第1 遍漆膜干燥4 h 以上,確保干燥好后用細砂紙打磨表面毛刺,再涂刷第2 遍。

(4)涂刷時,注意不要將低阻漆滴落到線棒端部。

(5)進行交流耐壓(相電壓)試驗,檢測處理部位是否還有放電現象。

(6)修后試驗

機組修后再次對1 號發電機開展電氣預防性試驗,其中泄漏電流和直流耐壓試驗電壓按先加至1.5UN(20.7 kV),無異常后加至2.0UN(27.6 kV),具體試驗結果如下:

1)定子繞組的絕緣電阻、吸收比或極化指數試驗

表4 定子繞組絕緣試驗參數

2)定子繞組泄漏電流和直流耐壓試驗(UN=13.8 kV),加至1.5UN(20.7 kV)

表5 定子繞組施加1.5 UN 試驗參數

3)定子繞組泄漏電流和直流耐壓試驗(UN=13.8 kV),加至2.0UN(20.7 kV)

表6 定子繞組施加2.0 UN 試驗參數

以上測試結果符合GB/T 20160《旋轉電機絕緣電阻測試》和DL/T 596《電力設備預防性試驗規程》中的相關規定。

6 結語

根據防止電力生產事故的二十五項重點要求:為防止定子繞組故障,定子繞組運行于空氣介質的,應根據檢修計劃定期進行電腐蝕檢查,并進行電暈試驗確定起暈電壓及放電點位置,根據電暈試驗結果及發展趨勢制定處理方案。

此次1 號發電機定子線棒電暈2 處,為1 類,涉及線棒共2 根。修復線棒低阻防暈層后,試驗合格,線棒未出現電暈情況。結果說明此次發電機線棒電暈處理效果達到預期效果,為今后發電機出現此類問題的分析及處理提供了經驗。