某水輪發電機關鍵設備物理場在線監測系統開發及應用

羅金文,唐曉丹,李初輝,劉紹勇,黃天雄,胡慶雄

(中國長江電力股份有限公司 烏東德水電站,云南 昆明 650000)

1 引言

物聯網、大數據、人工智能、先進監測技術和設備健康管理與故障診斷技術的進步與深度融合,為大型水輪機組實現設備智能化、管理智能化提供了技術支撐[1-3]。目前,雖然大型水電機組均配備了相應的狀態監測系統,但狀態監測的主要手段還是采用傳統的傳感器技術對關鍵設備、部件的關鍵點進行少量的、分散的監測。比如,某電站某型號一臺發電機有1 782 根線棒,實際只有其中的99 根安裝了溫度傳感器。其他諸如軸承擺度、機架振動、軸承瓦溫、油溫等都存在同樣問題,致使運行維護人員僅能通過這些分散的、單一的局部測點數據來了解、評估設備的運行狀態,而無法對設備進行實時的、全面立體的感知,無法了解掌握設備在整個空間分布內的詳細狀態,設備狀態監測存在大量盲區。當設備監測盲區位置發生故障時,只有該故障的嚴重程度足以明顯影響到附近監測點的特征數據時才能被監測到。另外,目前的狀態監測系統不具備智能診斷分析功能,基本處于數據的測量記錄和初步整理階段,提供相關的監測數據供人工分析[4-8]。

物理場技術作為一項聯系物理實體和數字模型的關鍵技術,可以實現物理實體和物理場體之間的雙向映射和動態交互,通過物理場實時監測可以達到動態、立體感知物理實體的實際狀態,為水電機組遠程數字化運維和智慧檢修決策提供堅實的技術支撐[9]。

2 物理場在線監測系統開發

2.1 系統功能架構

水輪發電機組核心設備的物理場在線監測與應用,主要是通過各類傳感器監測的振動、形變、溫度、磁通量、壓強、轉速、電流、功率等狀態數據,并立足于物理設備的結構、材質以及幾何尺寸等特性,通過仿真、反演分析等手段建立各核心設備部件的高保真三維物理場仿真模型;同時采用實時在線仿真模型技術,在虛擬空間構建相應設備的高精度和高計算效率的降階模型;發電機組實體模型及其虛擬降階模型同步運行,運維人員可通過虛擬實時仿真模型,立體、動態感知水輪發電機組各核心設備部件的實際運行狀態,實現核心設備部件物理場分布的實時在線監測。

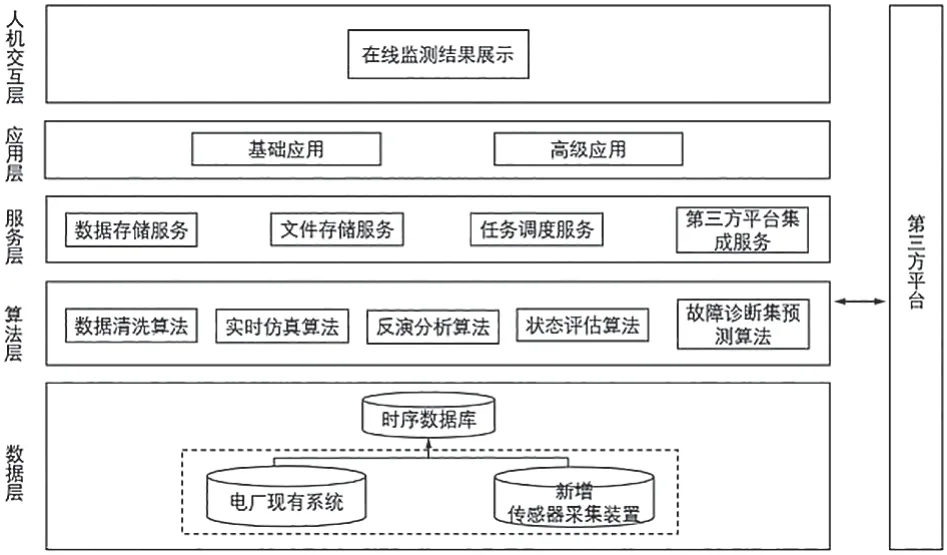

系統架構按層級結構自下而上包含數據層、算法層、服務層、應用層、人機交互層等層級。如圖1所示,基礎模塊包含物理場仿真模型、實時仿真模型、實時仿真流程、實時仿真任務、高級應用、數據管理、電站管理、軟件接口等模塊。

圖1 系統架構圖

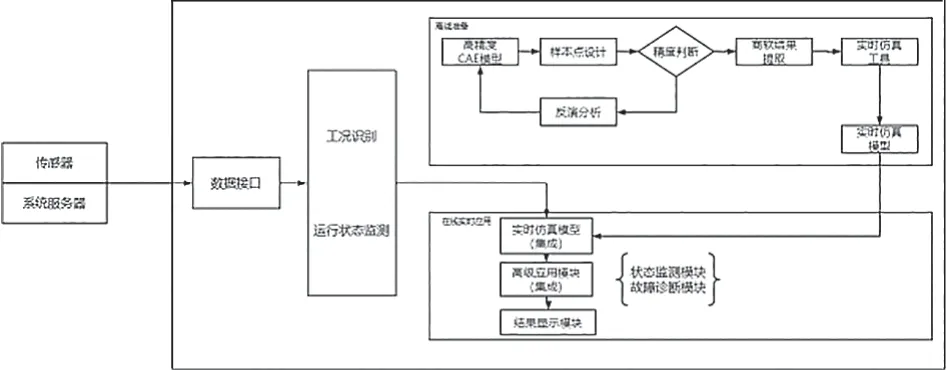

圖2 系統運行架構

2.2 系統運行架構

基于系統運行過程中各功能模型的作用及模塊間關聯關系分為:

(1)硬件部分

1)傳感器的部署安裝并提供數據支撐,為物理場在線監測系統提供監測數據;

2)系統服務器用于安裝部署整套物理場在線監測系統,為其提供運行環境。

(2)軟件部分

1)開發數據接口將傳感器數據接入系統;

2)通過監測運行工況與運行狀態,為物理場在線監測運行提供驅動條件;

3)應用高精度CAE 模型、實驗設計工具、商軟結果提取工具,反演分析工具以及實時仿真工具,共同作用形成實時仿真模型。

物理場在線監測系統具備自動運行模式與手動運行模式。各運行方式及功能如表1 所示。

表1 運行方式及功能

2.3 系統功能設計

(1)數據采集與網絡通信

構建虛擬仿真場景的前提,是需要構建能夠獲取真實工況中設備關鍵實時信息的映射。采集到足夠反映水輪發電機設備運行狀態、運行工況的監測數據,是實現從物理場分析的角度對設備進行運行監測的基礎。確定已有運行工況與運行監測數據,明確需要新增的工況與監測數據的范圍、特性,組織開展相關數據測點的部署、測試。

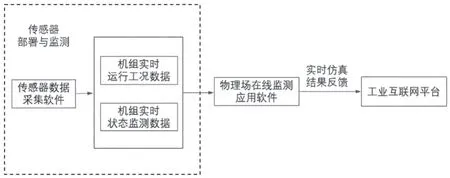

為實現基于物理場分析角度的水輪發電機設備運行監測,將傳感器數據傳遞給監測系統,將監測結果反饋給監測系統,是水電站設備運行監測的重要組成部分。如圖3 所示,結合物理場技術需求,在網絡數據通信方面,通過數據采集軟件獲取水輪發電機關鍵部件傳感器實時數據,數據包含實時運行工況數據和實時狀態監測數據,隨后將傳感器采集到的數據上送到物理場在線監測軟件,應用到物理場模型,用于模型實時狀態監測和故障診斷,最后將此結果上送到工業互聯網平臺,展示到此平臺上,便于運維人員查看。

圖3 數據通信流程

(2)物理場模型構建

充分考慮水電設備復雜的結構特征和實際工況,對模型進行適當合理簡化,根據設備幾何尺寸、材料特征等相關特性,建立數學模型(有限元模型)。如圖4 所示,根據設備實際裝配關系和安裝條件,在數學模型定義邊界條件,并通過傳感器采集的數據施加載荷,模擬設備的實際工作狀況,包含以下內容:

1)選定開發目標模型,基于該模型的運行情況設計計算工況,選擇傳感器;

2)基于模型的結構、材料、載荷、邊界條件,構建物理場模型;

3)通過模型仿真計算結果與傳感器監測數據的對比校驗數學模型計算精度,通過典型工況監測結果與相應工況數據的校驗,確保數學模型具備較高的計算精度。

(3)實時仿真功能

對于在線實時監測功能需求,過長的仿真計算時間為實時性效果的實現帶來巨大的困難,同時也限制了基于仿真模型的水電設備安全評估與故障分析、預測等功能的提升。為了實現時刻監測水電設備的運行狀態,擬開發實時仿真功能,結合監測的振動、形變、溫度、磁通量等狀態數據,在保證數學模型計算精度的前提下,需要采取一定技術方法,降低仿真時間,提高仿真的實時性,將復雜水電機組裝備問題的計算效率提高到秒級。

實時仿真功能的實現關鍵在于構建輸入條件與水輪發電機組核心設備各個物理場之間的快速計算模型。為實現該目的,可利用投影法對原系統進行降階縮減,也可利用機器學習法和深度學習法搭建輸入條件與待求物理場關系的近似模型。

(4)反演分析功能

為了實現水電站關鍵設備(水輪機、發電機)運行狀態的全面感知,需要應用反演分析功能,將傳感器采集到的數據經過反演分析,得到所需載荷條件,再施加到關鍵部件上,進行正向計算,用以解決數據缺失、無法采集的問題。此外,為了獲取更準確的有限元模型,在初始有限元模型的基礎上,以實驗結果或者現場傳感器采集的信號作為對標條件,采用優化方法反演計算有限元模型中的載荷條件或材料參數,從而使得有限元模型盡可能準確地反映真實物理模型。

面向水電站設備的反演分析算法主要用于解決載荷不確定和材料不確定的問題。基于模態疊加法與遺傳算法的反演分析技術主要面向載荷反演問題,其反演結果對于某些載荷形式能夠高度還原真實情況。基于代理模型和優化算法的反演分析技術是一種通用的反演手段,既可以解決載荷反演問題也可以解決材料反演問題,適用范圍較廣。

(5)故障診斷功能

水輪發電機組不同于其他常規旋轉機械,其錯綜復雜的耦合關系給故障診斷帶來了極大的困難。故障原因與故障征兆之間的映射關系十分復雜,通過單一類型的征兆能夠識別出一部分常見故障,卻很難全面的對各種故障進行有效區分。針對如何捕獲能夠準確反映機組故障特點并具有較高可區分性故障征兆的問題,國內外學者進行了大量研究,隨著計算機科學與信號處理技術的迅速發展,各種故障征兆不斷地被提出并應用于故障診斷,對故障特征提取及診斷進行了有效的擴展和補充。從故障征兆類型來看,現有特征提取方法包括:時域特征提取、頻域特征提取、時頻特征提取以及圖元信息特征提取等。

3 系統應用案例

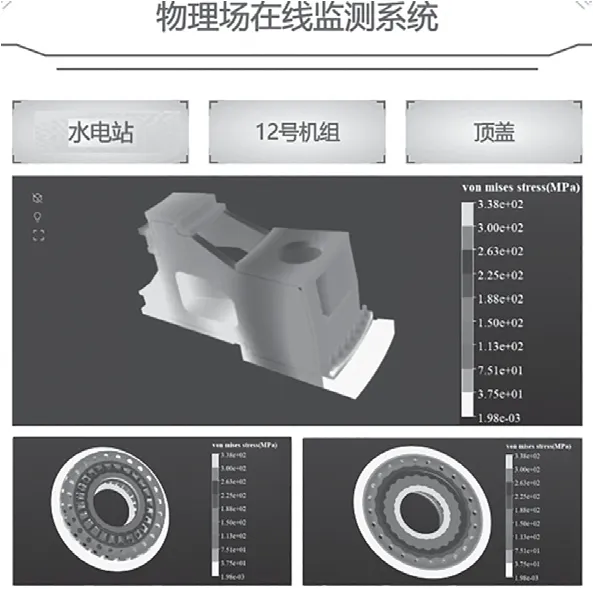

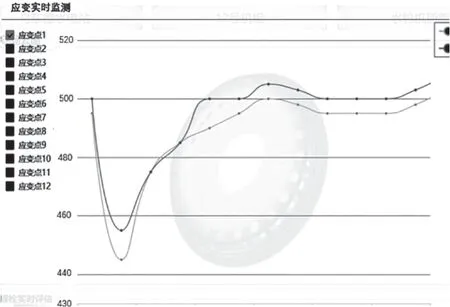

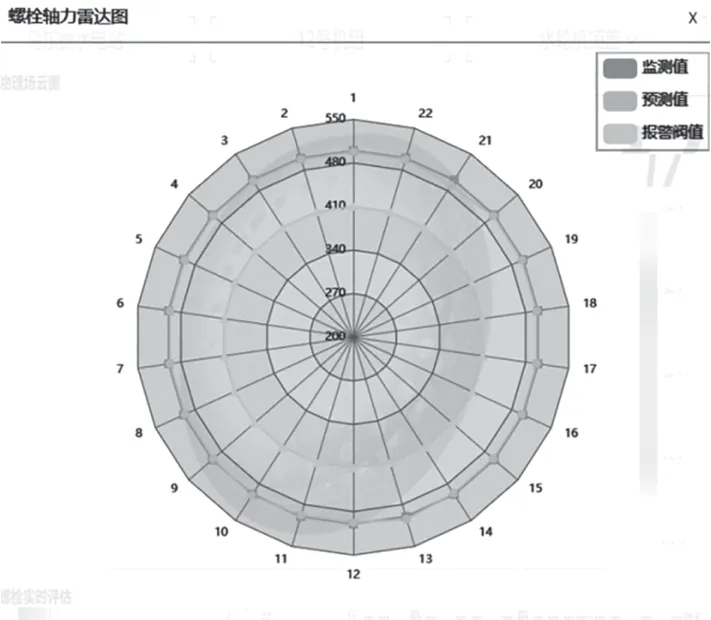

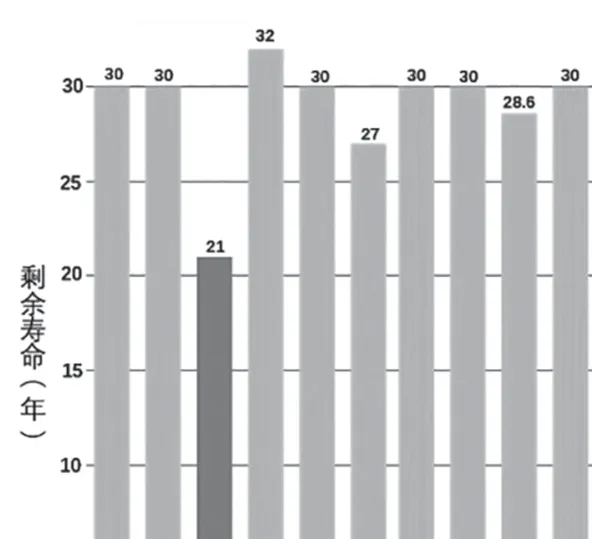

圖5 為水輪發電機關鍵零部件物理場在線監測系統主界面,其監測的關鍵零部件分別包含水輪機的頂蓋、控制環、活動導葉、椎管門、蝸殼門,以及發電機的下機架、定子基座、定子鐵心、定子繞組、匯流環。以水輪機頂蓋部件模型為例,應用物理場在線監測系統平臺,結合傳感器實測數據及反演計算,實時仿真結果展示如圖6 所示,應變狀態監測結果展示如圖7 所示,頂蓋螺栓軸力雷達示意圖如圖8 所示,頂蓋螺栓剩余壽命評估結果如圖9 所示。

圖6 頂蓋實時仿真結果展示示意圖

圖7 目標區域應變監測結果展示示意圖

圖8 頂蓋螺栓軸力雷達示意圖

圖9 頂蓋螺栓剩余壽命展示示意圖

4 結語

(1)結合水電站運維人員需求,構建水輪發電機關鍵設備的數字孿生體,通過物理實體與數字孿生體進行雙向映射和動態交互,實現實時監測水電設備的運行狀態,為運行操作人員提供智能優化指導。

(2)針對傳統水輪發電機運行狀態監測過程中僅能通過分散的、單一的局部測點數據來評估設備的運行狀態現狀,應用數字孿生技術,實現全面立體的感知水輪發電機關鍵部件運行狀態,使獲取設備未布置傳感器區域狀態信息成為可能。

(3)將傳感器采集到的數據經過反演分析,得到所需載荷條件,再施加到關鍵部件上,進行正向計算,解決數據缺失、無法采集的問題。此外,在初始有限元模型的基礎上,以實驗結果或者現場傳感器采集的信號作為對標條件,采用優化方法反演計算有限元模型中的載荷條件或材料參數,從而使得有限元模型盡可能準確地反映真實物理模型。