全餾分粗苯加氫精制工藝優(yōu)化

張慧玲

(西山煤電(集團(tuán))公司焦化事業(yè)部,山西 太原 030053)

全餾分粗苯加氫工業(yè)裝置基于全餾分粗苯加氫精制工藝技術(shù)而制造,該裝置以全餾分粗苯為基礎(chǔ)原料,能夠生產(chǎn)出純苯、甲苯、重芳烴溶劑油以及其他一些化工輕油等。在實(shí)際生產(chǎn)中,全餾分粗苯加氫工業(yè)裝置雖然能夠滿足當(dāng)前的生產(chǎn)需求,但是在大環(huán)境和市場(chǎng)的影響下,該裝置仍然需要對(duì)其進(jìn)行深入的優(yōu)化改造,充分發(fā)揮其生產(chǎn)效能,最終達(dá)到增效的目的。因此,如何在對(duì)全餾分粗苯加氫工業(yè)裝置進(jìn)行小幅技術(shù)改造的基礎(chǔ)上最終達(dá)到提高產(chǎn)能、擴(kuò)大效益的目的是當(dāng)前急需解決的問(wèn)題[1-2]。本文將重點(diǎn)對(duì)全餾分粗苯加氫精制工藝進(jìn)行優(yōu)化。

1 萃取精餾技術(shù)概述

萃取精餾技術(shù)作為一種液體分離技術(shù),其包括有萃取和精餾兩個(gè)環(huán)節(jié)。在萃取精餾技術(shù)實(shí)施過(guò)程中,需要在混合液中加入萃取劑或者溶劑,所添加的萃取劑和溶劑可以改變?cè)幸后w組分之間的揮發(fā)度,從而對(duì)難以分離的組分實(shí)現(xiàn)分離。因此,萃取精餾技術(shù)的實(shí)施效果在很大程度上取決于所選擇的溶劑或者萃取劑。在實(shí)際實(shí)施中選擇萃取溶劑需要綜合考慮以下幾個(gè)方面:

1)所選擇的溶劑應(yīng)保證對(duì)原組分的揮發(fā)度產(chǎn)生顯著的影響;

2)所選擇溶劑揮發(fā)性應(yīng)相對(duì)低一些,而且其具有容易分離和回收的優(yōu)勢(shì),能夠達(dá)到循環(huán)使用、降低成本的效果。

3)所選擇的溶劑應(yīng)與原組分具有相互溶劑的效果,避免在反應(yīng)過(guò)程中出現(xiàn)分層的現(xiàn)象。

4)所選擇的溶劑應(yīng)具有較好的熱穩(wěn)定性,不會(huì)在反應(yīng)過(guò)程中發(fā)生變質(zhì),繼而產(chǎn)生一定的副作用。

除了選擇合適的溶劑外,溶劑比、回流比、溫度等參數(shù)均是影響萃取精餾技術(shù)應(yīng)用效果的關(guān)鍵。本文將通過(guò)數(shù)值模擬仿真手段重點(diǎn)對(duì)萃取塔和精餾塔的工藝參數(shù)進(jìn)行優(yōu)化,最終對(duì)優(yōu)化效果進(jìn)行綜合評(píng)估。

2 全餾分粗苯加氫精制工藝模型的搭建

對(duì)于全餾分粗苯加氫精制工藝流程而言,涉及到的系統(tǒng)包括有預(yù)精餾系統(tǒng)、萃取精餾系統(tǒng)和苯甲苯分離系統(tǒng)。在對(duì)上述三大系統(tǒng)進(jìn)行分別建模的基礎(chǔ)上,最終完成了全餾分粗苯加氫精制工藝模型的搭建。

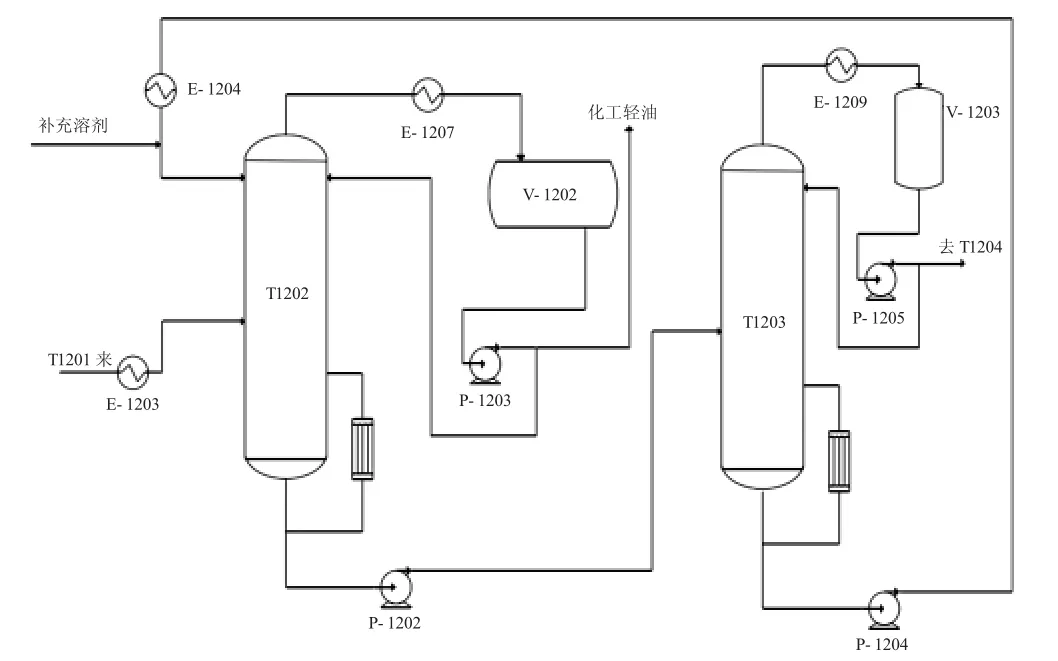

預(yù)精餾塔工藝的主要作用是將合格的粗苯加氫精制液,通過(guò)精餾過(guò)程最終得到塔頂產(chǎn)物和塔底產(chǎn)物。萃取精餾系統(tǒng)主要包括有萃取精餾塔和溶劑回收塔,對(duì)應(yīng)的工藝流程如圖1 所示:

圖1 萃取精餾工藝流程圖

甲苯分離系統(tǒng)的核心為純苯精餾塔,其主要作用是由于苯與甲苯之間存在一定的沸點(diǎn)差,通過(guò)在純苯精餾塔底部進(jìn)行加熱,實(shí)現(xiàn)了苯從塔頂揮發(fā),最終得到高純度的甲苯。在對(duì)上述三大分系統(tǒng)進(jìn)行綜合分析的基礎(chǔ)上,構(gòu)建了如圖2 所示的全餾分粗苯加氫精制工藝流程模型:

圖2 全餾分粗苯加氫精制工藝模型

3 全餾分粗苯加氫精制工藝的優(yōu)化

在上述所構(gòu)建的數(shù)值模擬仿真模型的基礎(chǔ)上,重點(diǎn)對(duì)萃取精餾塔和純苯精餾塔的操作工藝參數(shù)進(jìn)行優(yōu)化。

3.1 萃取精餾塔操作工藝參數(shù)的優(yōu)化

對(duì)于萃取精餾塔而言,需要重點(diǎn)關(guān)注的操作工藝參數(shù)包括進(jìn)料位置、容積比、塔頂壓力以及回流比。

萃取精餾塔的核心作用是將原組分中的非芳烴和芳烴進(jìn)行分離。但是,在實(shí)際操作中發(fā)現(xiàn)非芳烴中的環(huán)己烷和甲基環(huán)己烷的分離難度較大,從而導(dǎo)致其被代入純苯中,最終影響純苯產(chǎn)品的質(zhì)量。根據(jù)相關(guān)標(biāo)準(zhǔn)要求,對(duì)于純苯產(chǎn)品中要求其中的環(huán)己烷和甲基環(huán)己烷的綜合質(zhì)量分?jǐn)?shù)小于400×10-6,對(duì)應(yīng)的要求純苯精餾塔中塔頂?shù)沫h(huán)己烷和甲基環(huán)己烷的出料量不得大于2.2 kg/h。

通過(guò)數(shù)值模擬仿真得出不同進(jìn)料位置對(duì)應(yīng)塔頂環(huán)己烷和甲基環(huán)己烷的出料量的關(guān)系,如圖3 所示:

圖3 進(jìn)料位置與環(huán)己烷和甲基環(huán)己烷出料量之間的關(guān)系

綜合分析圖3-1 和圖3-2 的仿真結(jié)果可知,當(dāng)進(jìn)料位置為23 塊板時(shí),對(duì)應(yīng)萃取精餾塔塔頂?shù)沫h(huán)己烷和甲基環(huán)己烷的出料量最少,僅為0.12 kg/h。

同理得出,當(dāng)溶劑添加量為34 500 kg/h 時(shí),對(duì)應(yīng)萃取精餾塔塔頂環(huán)己烷和甲基環(huán)己烷的出料量為2 kg/h,對(duì)應(yīng)的容積比為5.29∶1;當(dāng)塔頂壓力為135 kPa 時(shí),對(duì)應(yīng)萃取精餾塔塔頂環(huán)己烷和甲基環(huán)己烷的出料量為1.9 kg/h,滿足要求;當(dāng)回流比為1.2時(shí),對(duì)應(yīng)萃取精餾塔塔頂環(huán)己烷和甲基環(huán)己烷的出料量為1.98 kg/h,滿足要求。

綜合上述數(shù)值模擬仿真結(jié)果,當(dāng)進(jìn)料位置在23塊板,容積比為5.29∶1,塔頂壓力為135 kPa,回流比為1.2 時(shí)對(duì)應(yīng)萃取精餾塔塔頂環(huán)己烷和甲基環(huán)己烷的出料量均小于2.2 kg/h 的要求。

3.2 純苯精餾塔操作工藝參數(shù)的優(yōu)化

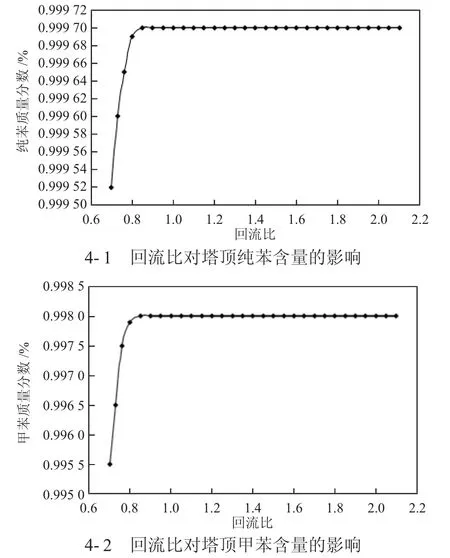

純苯精餾塔的主要作用是實(shí)現(xiàn)苯與甲苯的分離任務(wù);由于純苯精餾塔屬于二元精餾塔,當(dāng)塔頂產(chǎn)品的參數(shù)合格后,塔底產(chǎn)品的參數(shù)肯定合格。因此,要求對(duì)操作工藝參數(shù)進(jìn)行優(yōu)化后塔頂純苯質(zhì)量分?jǐn)?shù)≥99.95%,塔頂甲苯質(zhì)量分?jǐn)?shù)≥99.5%。對(duì)于純苯精餾塔而言,重點(diǎn)對(duì)進(jìn)料位置和回流比兩項(xiàng)參數(shù)進(jìn)行優(yōu)化。

通過(guò)數(shù)值模擬仿真結(jié)果可知,不同回流比對(duì)應(yīng)粗苯精餾塔塔頂苯與甲苯純度之間的關(guān)系如圖4 所示:

圖4 不同回流比對(duì)應(yīng)塔頂甲苯和純苯含量的影響

如圖4 所示,當(dāng)回流比為0.85 時(shí)對(duì)應(yīng)塔頂甲苯和純苯的質(zhì)量分?jǐn)?shù)已經(jīng)滿足指標(biāo)要求。同理得出,當(dāng)將進(jìn)料位置確定在20~24 塊板時(shí)對(duì)應(yīng)塔頂甲苯和純苯的質(zhì)量分?jǐn)?shù)滿足要求。

4 結(jié)論

全餾分粗苯加氫精制工藝由于粗苯的組成成分較為復(fù)雜,而且該工藝涉及到的體系組分繁多,為進(jìn)一步提高產(chǎn)品的質(zhì)量,降低全餾分粗苯加氫精制裝置運(yùn)行成本,本文對(duì)全餾分粗苯加氫精制工藝中的粗苯精餾塔和萃取精餾塔的工藝流程進(jìn)行優(yōu)化。

1)全餾分粗苯加氫精制工藝流程而言,涉及到的系統(tǒng)包括有預(yù)精餾系統(tǒng)、萃取精餾系統(tǒng)和苯甲苯分離系統(tǒng),需要對(duì)上述三大系統(tǒng)的工藝流程進(jìn)行優(yōu)化。

2)通過(guò)數(shù)值模擬仿真分析可知,當(dāng)進(jìn)料位置在23 塊板,容積比為5.29∶1,塔頂壓力為135 kPa,回流比為1.2 時(shí)對(duì)應(yīng)萃取精餾塔塔頂環(huán)己烷和甲基環(huán)己烷的出料量均小于2.2 kg/h 的要求。

3)通過(guò)數(shù)值模擬仿真分析可知,當(dāng)回流比為0.85,進(jìn)料位置確定在20~24 塊板時(shí)對(duì)應(yīng)塔頂甲苯和純苯的含量滿足要求。