回轉窯-礦熱爐工藝處理含鎳酸洗污泥的煙氣處理設計與生產實踐

王 珊,黃朝廣

(1.松陽光潔固廢處置有限公司,浙江 麗水 323400;2.長沙市公共工程建設中心,湖南 長沙 410013)

不銹鋼材料在生產加工過程中材料表面會形成一層黑色的氧化層,一般采用混合酸進行浸泡和清洗,清洗產生的廢水經處理后產生大量酸洗污泥[1]。不銹鋼酸洗污泥中含有大量Fe、Ni、Cr 等有價金屬元素,另外還有F、Cl、S、P、NO3-等危險廢物[2],因其含有的有價金屬具有較高的回收利用價值,國內很多環保企業開展了不銹鋼酸洗污泥的資源化利用[3]。本項目借鑒傳統RKEF 鎳鐵冶煉工藝,采用一段蒸汽干燥+回轉窯焙燒+礦熱爐還原熔煉工藝,回收不銹鋼酸洗污泥中鎳、鐵,這在國內尚屬首次,在行業內具有很好的示范效應[4]。回轉窯煙氣和礦熱爐煙氣經過一氧化碳燃燒+熱交換+一級除塵后,匯總進入干法脫酸+二級除塵+濕法脫酸+SCR 脫硝,脫硝后換熱排放,克服了冶煉煙氣中氟化物及氮氧化物濃度較高的問題,實現了達標排放。

1 煙氣系統工藝設計參數

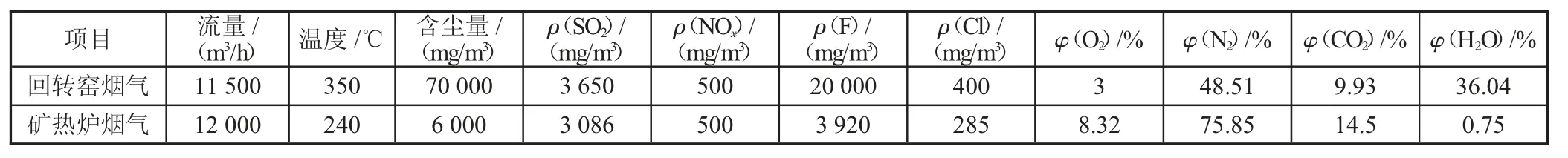

回轉窯出口煙氣和礦熱爐煙氣分別進入煙氣處理系統入口,回轉窯煙氣從窯尾直接進入煙氣處理系統。礦熱爐煙氣首先進入二燃室和余熱鍋爐,再進入煙氣處理系統。系統設備富余系數為1.25。兩路煙氣條件見表1。

表1 煙氣系統入口煙氣條件

2 煙氣系統工藝流程

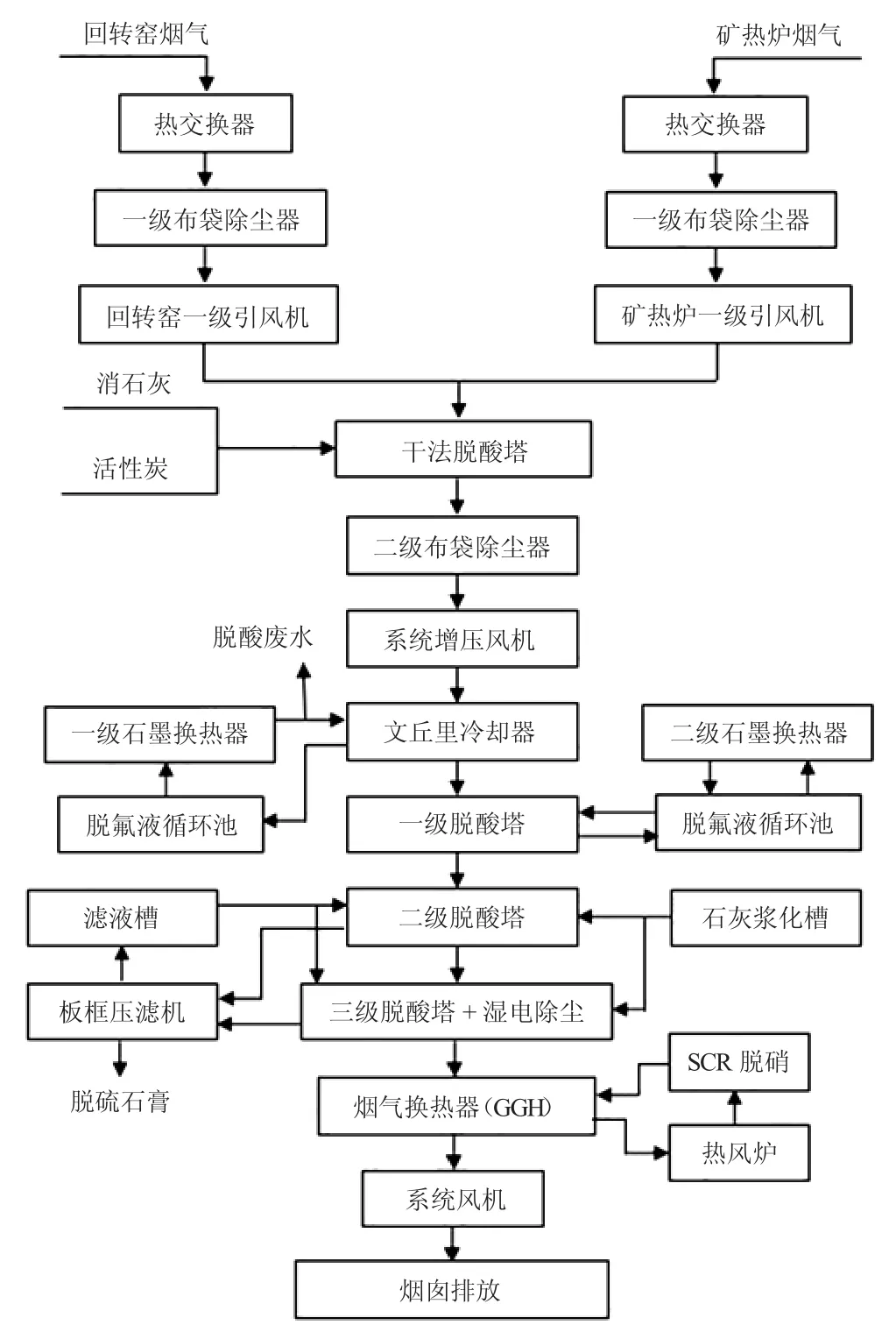

煙氣處理系統包含煙氣熱交換器、布袋除塵、干法脫酸及活性炭噴射、濕法脫酸系統、GGH 換熱器、SCR 脫硝系統等,工藝流程見圖1。

圖1 煙氣處理系統工藝流程

2.1 煙氣熱交換器

回轉窯出口煙氣,溫度為350 ℃左右,進入煙氣換熱器,熱煙氣通過煙氣換熱器進行換熱后,溫度降至180~200 ℃,進入回轉窯一級布袋除塵系統。礦熱爐煙氣經燃燒室燃燒和余熱回收后,出口溫度為240 ℃左右,熱煙氣通過煙氣換熱器進行換熱后,溫度降至180~200 ℃,進入合金爐一級布袋除塵系統。回轉窯和礦熱爐煙氣冷卻器冷卻面積分別為260 m2和120 m2,采用管式冷卻型式。

2.2 一級布袋除塵系統

一級布袋除塵系統含回轉窯煙氣布袋除塵器和合金爐煙氣布袋除塵器,兩個布袋除塵器結構和各部分所選材質相同。為應對煙氣中高濃度含氟氣體,除塵器殼體材質采用碳鋼內襯PTFE 板,袋籠材質采用316L 不銹鋼,花板材質采用蒙乃爾合金,濾袋采用純PTFE+PTFE 覆膜材質,100%純PTFE 濾料長期運行在高達200 ℃溫度范圍內可出色地抵抗含氟氣體的化學攻擊。

回轉窯和礦熱爐一級布袋除塵器設計風量分別為11 800、12 500 m3/h,進口煙氣灰塵質量濃度分別約為70 g/m3和6 g/m3,過濾面積不小于600 m2,過濾風速<0.65 m/min,單室停風<0.80 m/min,濾袋規格Φ130 mm×5 000 mm,采用儀表空氣脈沖在線清灰,除塵器的運行阻力≤1 500 Pa。

2.3 干法脫酸和活性炭噴射系統

干法脫酸和活性炭噴射系統主要包括干法脫酸塔、消石灰配送系統、活性炭配送系統,工藝系統位于一級布袋除塵器與二級布袋除塵器之間,主要是通過噴入一定量的消石灰脫除煙氣中一部分酸性污染物,噴入一定量的活性碳粉以吸附煙氣中的重金屬和可能存在的二噁英。干法脫酸中和反應一部分發生在反應器內,另一部分發生在二級布袋除塵器濾袋表面的濾層。采用消石灰作為脫酸劑的干法脫酸效率一般在40%~60%,本單元對于脫酸劑的供給,根據煙氣在線監測的污染因子數據,系統具備自動控制調節和手動控制的功能。設計SO2脫除率為40%,HF 脫除率為40%,HCl 脫除率為60%。

干法脫酸塔由兩部分組成:入口文丘里管式混合器和筒體。在入口文丘里管中,煙氣流速非常高,有利與吸收劑與煙氣的充分混合,在此處設有干法脫酸劑與活性炭噴入口;噴入的脫酸藥劑可以脫除煙氣中部分酸性有害氣體,噴入的活性炭吸附部分重金屬與可能存在的二噁英。

干法塔本體采用雙套筒結構,可以節約布置空間并獲得更長的煙氣流程,確保足夠的煙氣停留時間。煙氣自反應器內筒向上,上升過程中有部分大顆粒粉塵落入到下部灰斗中,煙氣到達內筒頂部過渡進入外筒,繼續向下經由出口排出進入下游煙道。

2.4 二級布袋除塵系統

二級布袋除塵器主要作用是收集干法脫酸系統噴入的脫酸劑反應物和活性炭吸附物,除塵器結構和材質與一級布袋除塵器相同。除塵器設計風量27 900 m3/h,進口煙氣灰塵質量濃度為25 g/m3,過濾面積1 370 m2,單室停風小于0.65 m/min,濾袋規格Φ130 mm×5 000 mm,采用儀表空氣脈沖在線清灰,除塵器的運行阻力≤1 500 Pa。

2.5 一級脫酸系統

因本項目煙氣中F 含量較高,設計采用三級脫酸系統。一級脫酸系統包含文丘里冷卻器、一級脫酸塔和脫酸液冷卻循環系統,采用水洗方式將煙氣中大部分的氟化氫和氯化氫吸收下來,避免在后部石灰石膏法脫酸過程中產生大量氟化鈣,影響石膏副產物質量[5]。

文丘里冷卻器采用石墨材質,主要作用是給煙氣進行預冷卻,避免高溫煙氣燙傷一級脫酸塔內填料。一級脫酸塔塔體采用PPH 材質,內設兩層增強型PP填料層,每層填料設計吸收效率為80%,總吸收率96%。填料上部布置噴淋層,下部為氣液分離槽,分離液體排入脫氟液循環池。

脫氟液循環冷卻系統包括一級冷卻循環系統和二級冷卻循環系統。冷卻循環系統包括冷卻循環泵、冷卻循環池、換熱器。換熱器采用石墨材質,冷卻循環池采用混凝土內襯聚氯乙烯,冷卻循環泵采用超高分子聚乙烯泵。

2.6 二、三級脫酸系統

二、三級脫酸系統包含二級多相反應器、三級脫酸塔、吸收劑制備系統、氧化系統、石膏脫水系統等,主要作用是完成脫硫及脫除殘留的少量HF 和HCl氣體。脫硫工藝為石灰-石膏法,石灰粉與水混合攪拌制成吸收劑漿液。在吸收塔內,吸收漿液與煙氣接觸混合,煙氣中的二氧化硫被吸收并與漿液中的碳酸鈣以及鼓入的氧化空氣進行化學反應,最終產物為脫硫石膏。

二級脫酸塔由5 單元多相反應器和1 個高效混流器組合而成,多相反應器下安裝1 臺循環槽,材質為進口高分子材料。煙氣從反應器頂部與吸收漿液并流進入,氣、液、固三相充分接觸反應后進入安裝在循環槽內的高效混流器,高效混流兼強化傳質和氣、液分離作用,氣液分離后,氣相經煙道進入除霧器,液、固兩相流入循環槽繼續循環吸收。

三級脫酸塔為噴淋形式,塔體采用碳鋼襯玻璃鱗片防腐。塔內分上下3 層噴淋,噴淋層間距1 800 mm。噴淋管采用耐磨增強型玻璃鋼管,噴嘴采用SiC 材質,型式為空心錐型,噴嘴布置保證單層吸收液覆蓋率不低于200%。3 層噴嘴錯開30°角度,保證截面各處漿液分布更均勻。

系統配置50 t 石灰儲罐及漿化槽,用以配制脫硫漿液。2 臺氧化風機將槽內的亞硫酸鹽氧化成硫酸鹽。一套板框式隔膜壓榨過濾機對脫硫石膏進行脫水。在三級吸收塔最上層噴淋層上方安裝除霧器,脫硫凈煙氣經除霧器后再進入濕式電除塵器。

2.7 煙氣換熱器(GGH)和SCR 脫硝系統

來自三級脫酸塔的54 ℃煙氣與SCR 反應器出口285 ℃煙氣進行換熱,升溫至約235℃,再經燃燒器加熱至285 ℃進入SCR 反應器,脫硝后煙氣進入GGH 換熱器降溫至約100 ℃,經系統風機送入煙囪排放。系統工藝流程示意圖見圖2。

圖2 煙氣換熱器和脫硝系統

3 運行出現的問題及改進措施

系統投入運行后,總體運行情況較好,但也出現一些問題,經分析問題出現的原因,針對不同問題分別進行了系統改進,取得較好效果。

3.1 煙氣換熱器入口溫度偏離設計及漏風率過大

回轉窯煙氣熱交換器設計入口煙氣溫度350 ℃,礦熱爐煙氣熱交換器設計入口煙氣溫度240 ℃。系統運行后回轉窯熱交換器入口實際溫度200~300 ℃,礦熱爐熱交換器入口實際溫度220~280 ℃,回轉窯側熱交換器入口煙氣溫度與設計偏離較大,以致后續回轉窯一級布袋除塵器運行煙氣溫度只有120 ℃,在生產系統啟動初期會出現布袋結板現象。通過更改閥門,擴大回轉窯熱交換器直通斷閥門面積,增大煙氣直通段流量,減少煙氣通過U 型冷卻管流量,控制回轉窯熱交換器出口煙氣溫度150~200 ℃,達到控溫目的。

回轉窯和礦熱爐熱交換器下方分別設有8 個和6 個下灰口,下灰口采用雙層重錘翻板卸灰閥密封,由于煙氣粉塵顆粒小且密度小,通過換熱器沉降的粉塵量較小,重錘式翻板卸灰閥不能起到很好的密封作用,測量回轉窯前后煙氣含氧體積分數分別為4.58%和9.84%。采取的解決措施是在下灰口增加手動旋轉式卸灰閥,整改完畢后再次測量回轉窯前后煙氣含氧量分別為4.25%和4.61%,漏風問題得到明顯改善。

3.2 氮氧化物濃度偏高及其解決措施

不銹鋼制品的酸洗工藝大部分會用到硝酸和氫氟酸,因此一部分硝酸根和氟離子會被帶入到不銹鋼酸洗污泥中。經實驗,在300 ℃溫度下硝酸根基本被分解完全,因此幾乎所有硝酸根分解的氮氧化物在回轉窯側進入煙氣系統。運行過程中,檢測到回轉窯出口煙氣中氮氧化物質量濃度達到8 000 mg/m3以上,遠大于設計值。

通過增加催化劑體積、增加氨水噴入量、增加氨蒸發器流量等改進措施,對脫硝系統進行了升級改造,脫硝系統能力得到顯著提升,保證出口氮氧化物含量符合排放標準。

4 煙氣主要排放指標

系統自投運以來,經過調試與技術升級改造,煙氣各項指標已到達或超過設計要求,符合環評排放標準。運行期間煙氣排放數值見表2。

5 結語

本項目借鑒傳統RKEF 鎳鐵冶煉工藝,采用一段蒸汽干燥+回轉窯焙燒+礦熱爐還原熔煉工藝處理不銹鋼酸洗含鎳污泥,項目煙氣處理系統設計規范,能有效去除煙氣中高濃度含氟氣體、氮氧化物以及其他常規污染物指標,系統運行率高,煙氣排放指標達到或優于排放標準,對類似高氟高氮氧化物煙氣的處理具有一定的借鑒意義。