煤氣化裝置基于流程的過程碳排放核算方法研究

韓志遠 肖堯錢 呂 凱 陳昇 劉娟波 謝國山

(1.國家市場監管技術創新中心(煉油與化工裝備風險防控) 北京 100029)

(2.中國特種設備檢測研究院 北京 100029)

(3.內蒙古久泰新材料科技股份有限公司 鄂爾多斯 010319)

1 概述

“碳達峰、碳中和”是我國當前的重大發展戰略,其中煤化工領域的降碳潛力巨大。國家發改委等四部門發布《現代煤化工行業節能降碳改造升級實施指南》指出“現代煤化工行業先進與落后產能并存,企業能效差異顯著,降碳改造升級潛力較大”。從產業特點和排放特點上看,煤化工也是化工行業的重點降碳領域。據統計,2020 年我國煤化工年排放CO2約6.77 億t,占全國碳排放量的5.75%左右,約占化學工業碳排放的21%~24%,目前和未來煤化工降碳缺口巨大。而且與石油化工不同,煤化工生產過程碳損失強度大,CO2直接排放量大,亟須相關的評價、核算、控制等方法支撐。

目前,國內外已有碳排放核算通用計算方法,例如ISO 14064-1《溫室氣體 第1 部分:組織層面上對溫室氣體排放和清除的量化和報告的規范性指南》和GB/T 32150—2015《工業企業溫室氣體排放核算和報告通則》提出了碳排放核算通則[1-2],其中包括排放因子法、物料平衡法等核算方法等。基于行業自身工藝過程及排放特性,當前有11 個行業(如電力、水泥、石油化工、鋼鐵、氟化工、陶瓷等)制定發布了碳排放核算相關標準(GB/T 32151.1 ~32151.11),其中石油化工行業針對過程排放提出了催化裂化裝置、催化重整裝置、制氫裝置、焦化裝置、乙烯裂解等裝置過程排放計算方法[3-4]。但是,煤化工行業工藝、排放源、排放形式與其他行業差異都較大,相對于石油化工過程排放的計算方法缺失,主要問題在于,采用排放因子法中,我國煤氣化等裝置工藝過程碳排放因子不明,煤炭、煤灰碳含量等關鍵評價參數統計特征亟須明確,且缺少不同方法的驗證和對比,使得當前煤化工行業碳核算評估結果不準確,亟須針對煤氣化等典型工藝過程,建立碳排放的精準核算方法。

2 工業企業碳排放通用核算方法

GB/T 32150—2015 提出了工業企業碳排放核算通則,需要注意的是,其評估對象為一個企業,用來衡量整個企業(或裝置)排放的溫室氣體總量,這與某類產品的碳足跡是要區分開的。在GB/T 32150—2015中,溫室氣體的總排放量用式(1)表示[2]:

式中:

E——溫室氣體排放總量,噸二氧化碳當量(tCO2e);

E燃燒——燃料燃燒產生的溫室氣體排放量總和,噸二氧化碳當量(tCO2e);

E過程——過程溫室氣體排放量總和,噸二氧化碳當量(tCO2e);

E購入電——購入的電力所產生的CO2排放,噸二氧化碳當量(tCO2e);

E輸出電——輸出的電力所產生的CO2排放,噸二氧化碳當量(tCO2e);

E購入熱——購入的熱力所產生的CO2排放,噸二氧化碳當量(tCO2e);

E輸出熱——輸出的熱力所產生的CO2排放,噸二氧化碳當量(tCO2e);

E回收利用——燃料燃燒、工藝過程產生的溫室氣體經回收作為生產原料自用或作為產品外供所對應的溫室氣體排放量,噸二氧化碳當量(tCO2e)。

在該方法中,E燃燒、E過程、E購入電、E購入熱等碳排放量指標主要通過2 種方法計算得到,一種是排放因子法,一種是物料平衡法。

其中排放因子法為活動數據與溫室氣體排放因子的乘積,見式(2):

式中:

EGHG——溫室氣體排放量,噸二氧化碳當量(tCO2e);

AD——溫室氣體活動數據,單位根據具體排放源確定;

EF——溫室氣體排放因子,單位與活動數據的單位相匹配;

GWP——全球變暖潛勢,數值可參考政府間氣候變化專門委員會(IPCC)提供的數據。

而使用物料平衡法計算時,根據質量守恒定律,用輸入物料中的含碳量減去輸出物料中的含碳量進行平衡,計算得到CO2排放量,見式(3):

式中:

Mt——輸入物料的量,單位根據具體排放源確定;

Mo——輸出物料的量,單位根據具體排放源確定;

CCt——輸入物料的碳含量,單位與輸入物料的量的單位相匹配;

CCo——輸出物料的碳含量,單位與輸出物料的量的單位相匹配;

ω——碳質量轉化為溫室氣體質量的轉換系數。

根據GB/T 32151 系列標準和《中國石油化工企業溫室氣體排放核算方法與報告指南(試行)》等指導文件[3-4],在石化、電力等行業,E燃燒、E購入電、E購入熱的計算較多使用排放因子法,方法也比較成熟,在此不再做過多介紹。而E過程的計算因裝置和工藝不同而異,排放因子法和物料平衡法2 種方法都有采用,例如《中國石油化工企業溫室氣體排放核算方法與報告指南(試行)》中的瀝青裝置過程碳排放采用了排放因子法,見式(4):

式中:

ECO2_瀝青——瀝青氧化裝置CO2年排放量,噸CO2;

j——氧化瀝青裝置序號;

Moa,j——第j套氧化瀝青裝置的氧化瀝青產量,t;

EFoa,j——第j套裝置瀝青氧化過程的CO2排放系數,噸CO2/噸氧化瀝青。

而制氫裝置過程碳排放則采用了物料平衡法,見式(5):

式中:

ECO2_制氫——制氫裝置產生的CO2排放,噸 CO2;

j——制氫裝置序號;

ADr——第j個制氫裝置原料投入量,噸原料;

CCr——第j個制氫裝置原料的平均含碳量,噸碳/噸原料(%);

Qsg——第j個制氫裝置產生的合成氣的量,萬Nm3合成氣;

CCsg——第j個制氫裝置產生的合成氣的含碳量,噸碳/萬Nm3合成氣;

Qw——第j個制氫裝置產生的殘渣量,t;

CCw——第j個制氫裝置產生的殘渣的含碳量,噸碳/噸殘渣。

另外還有一類,則是在碳排放源比較明確的情況下,對排放過程直接進行核算,比如催化裂化連續燒焦的過程碳排放計算方法,其燒焦產生的尾氣有可能直接排放,也有可能通過CO 鍋爐完全燃燒后再排放。后一種情況應把燒焦尾氣視為一種燃料燃燒排放核算方法進行計算并計入燃料燃燒排放,前一種情況則根據燒焦量計算連續燒焦的CO2排放量并計入工業生產過程排放。見式(6)。

式中:

ECO2_燒焦——催化裂化裝置燒焦產生的CO2年排放量,噸CO2;

j——催化裂化裝置序號;

MCj——第j套催化裂化裝置燒焦量,t;

CFj——第j套催化裂化裝置催化劑結焦的平均含碳量,噸碳/噸焦;

OF——燒焦過程的碳氧化率。

總結來看,當工藝過程中碳排放的工藝過程來源比較清楚且能夠直接計算時,可采用類似燃燒碳排放的計算方法,將碳排放的計算局限在該反應或工藝過程中;如果碳排放的工藝來源不是很明確,則可采用物料平衡或排放因子法,而實際上,兩者并沒有本質區別,排放因子可以理解為通過物料平衡或反應前后的相關計算擬合得到的單位活動下排放統計系數。實際計算過程在文獻[5-6]中有較詳細介紹,其中介紹了新型干法窯的碳排放因子測算方法,見式(7):

式中:

EFIC——生產單位熟料所需生料和燃煤中的無機碳煅燒所排放的CO2, kg CO2/tcl;

GA——燃煤灰分摻入熟料中的質量分數,%;

L——生料燒失量,%;

η——碳酸鹽分解率。

3 煤氣化裝置過程碳排放核算方法

以上介紹了典型石化裝置碳排放核算方法,對于煤化工裝置其E燃燒、E購入電、E購入熱的計算采用與通用方法基本一致的算法是可行的[7]。但是對于E過程,目前還沒有研究或標準給出明確的核算方法。這是本文將要重點研究的內容。

本文所研究的煤氣化裝置其邊界包含氣化、變換、凈化等工段,以煤為原料,在氣化爐內與載氧的氣化劑(H2O、O2、CO2)在高溫和一定壓力下發生不完全反應,生成由H2、CH4、CO、CO2、N2、H2S、COS等組成的粗煤氣,經變換與凈化工段最終形成合成氣產品。

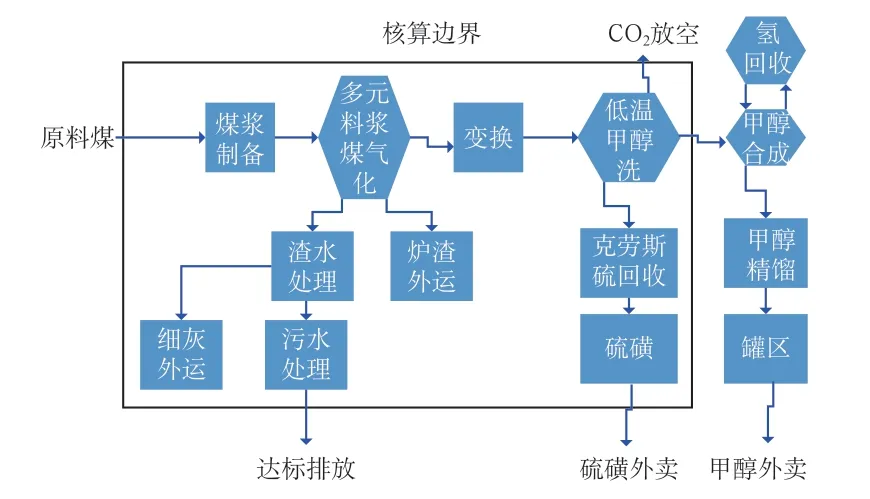

以某煤化工企業為例研究煤化工裝置過程碳排放的計算方法及碳排放因子,其氣化工藝為德仕古工藝,工藝流程簡圖如圖1 所示。

圖1 某企業煤氣化裝置工藝流程簡圖

其中,過程碳排放的核算邊界如圖1 中黑框內所示,可見主要碳輸入源為原料煤,經制漿后進入氣化爐進行氣化反應,在高溫下生成水煤氣進入變換工段,反應后剩余煤渣外運,渣水進入黑水系統處理后得到細渣和污水;合成水煤氣進入變換工段后經變換爐反應生成變換氣,變換氣進入低溫甲醇洗凈化工段,提取CO2后,生成凈化氣,提取的CO2對空直接排放;其他過程中的硫回收氣/酸性氣中也含有一定的碳,又在接下來的火炬系統以及硫回收單元被燃燒和反應,或者被分離后排空,其中的COS 反應生成CO2排放:COS+H2O→H2S+CO2。因此,核算邊界中含碳物質輸出主要包括爐渣、細灰、污水、低溫甲醇洗工段直接排放的CO2、凈化氣以及硫回收氣/酸性氣等。

根據前述的過程碳排放核算方法,本文采用物料平衡法和碳排放源直接核算法2 種方法對煤氣化裝置排放進行計算。

3.1 物料平衡法

根據分析的該煤氣化裝置工藝流程以及式(3)的物料平衡公式,在所有輸出的物料中,最后還攜帶碳作為產出的包括粗渣、細渣以及凈化氣,其他輸出物料均認為被燃燒等處理后碳轉化為CO2對外排放,因此基于物料平衡法的煤氣化裝置碳排放核算方法可用式(8)表示:

式中:

E煤氣化-過程——煤氣化裝置過程碳排放量,噸二氧化碳當量(tCO2e);

M原料煤——原料煤投入量,t;

CC原料煤——原料煤的平均含碳量,%;

M粗渣——粗渣產量,t;

CC粗渣——粗渣的平均含碳量,%;

M細渣——細渣產量,t;

CC細渣——細渣的平均含碳量,%;

M凈化氣——凈化氣產量,t;

CC凈化氣——凈化氣的平均含碳量,t/萬Nm3。

根據企業實際物料用量監控數據,3 臺氣化爐原料煤的平均總用量為M原料煤=200.44 t/h。企業對原料煤定期進行實際分析數據,檢測結果顯示煤中的空氣干燥基揮發分Vad為31.95%,空氣干燥基固定碳Fcad為54.71%,但是該測試結果僅用來衡量煤的燃燒特性,不能與煤中的實際碳含量轉換;而且,目前我國僅有各類煤炭的單位熱值碳含量和CO2排放系數,這些數據用來衡量煤在燃燒發電過程中的碳排放量,由于其過程與氣化工藝是不同的,也無法直接用于煤化工中的碳排放核算。因此,如果要確定煤中的總含碳量CC原料煤還需要依據GB/T 476—2008《煤中碳和氫的測定方法》對原料煤進行碳含量實際測試[8]。本項目依據GB/T 476—2008 對該企業氣化用原料煤中的碳含量進行碳元素的燃燒吸收測試,煤粉原料由企業提供[見圖2(a)],測試委托煤炭科學技術研究院檢測中心開展,測試結果顯示煤中空氣干燥基的碳含量CC原料煤為63.56%。

圖2 測試分析樣品

另外,從企業的監控實測數據得到,粗渣總排量M粗渣為510 t/d,細渣總排量M細渣為400 t/d。而粗渣和細渣的碳含量CC粗渣和CC細渣目前尚無缺省值可以使用,也需要通過實測獲得。其測試依據GB/T 35984—2018《煤和焦炭的固體殘余物中全碳、可燃碳和碳酸鹽碳的測定方法》,并同樣采用GB/T 476—2008 進行碳元素的燃燒吸收測試[8-9]。粗渣和細渣由企業提供[見圖2(b)和圖2(c)],測試委托煤炭科學技術研究院檢測中心開展,測試結果顯示,粗渣和細渣空氣干燥基的碳含量CC粗渣和CC細渣分別為1.12%和21.46%。

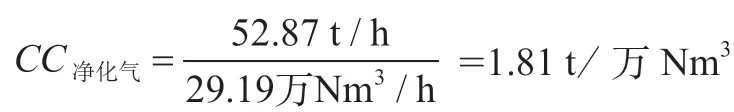

變換氣經低溫甲醇洗工段轉化為凈化氣,根據企業物料平衡及氣體成分分析結果估算其中的碳含量,其主要含碳介質為CO2、CO、CH4,見表1。

根據以上測試和計算結果及式(8)得到裝置最終的CO2每小時排放量為:

E煤氣化-過程=259.30 t

3.2 碳排放源直接核算法

基于前述的煤氣化工藝流程分析,直接的碳排放源包括污水氣、低溫甲醇洗工段直接排放的CO2,以及硫回收氣/酸性氣等,因此采用直接排放源計算方法可用式(9)表示:

式中:

E凈化-CO2——凈化工段的CO2直接排放量,噸二氧化碳當量(tCO2e);

E硫回收氣/酸性氣——硫回收氣/酸性氣體燃燒處理的碳排放量,噸二氧化碳當量(tCO2e);

E污水氣——污水氣處理和排空的碳排放量,噸二氧化碳當量(tCO2e)。

根據企業物料平衡及氣體成分分析結果估算其中的碳含量,其主要含碳介質為CO2、CO、CH4、COS 等,其主要排放源計算過程與表1 中類似,在此不再累述,計算結果見表2。

根據以上計算結果及式(9)得到裝置最終的CO2每小時排放量為:

E煤氣化-過程=257.65 t

4 結果分析與討論

本文以某企業為例,得到了相關的原料煤、粗渣、細渣等物質的含碳量數據,同時通過物料平衡計算和直接碳排放源計算,得到了煤氣化過程碳排放的具體量值。由碳排放結果可見,采用物料平衡法和直接排放源計算法得到的煤氣化裝置每小時過程碳排放量是基本一致的,分別為259.30 t 和257.65 t,互相印證了所提出核算方法的準確性。其略微的差異可能是由于實測數據波動所導致的。另外,需要注意的是,從表2 中可以看出,煤氣化裝置凈化工段的直接碳排放是最主要的溫室氣體排放來源,占98%,可見要在煤氣化裝置控制過程CO2排放,就需要對凈化段的直接碳排放進行捕集和利用。

綜上所述,通過本研究結論,在對煤氣化裝置進行過程碳排放核算時,本文所提出的物料平衡法和直接碳排放源法均可獲得較為準確的裝置過程碳排放數據,由于兩者核算結果相差不大,且一般煤中的含碳量及煤渣中的含碳量難以直接獲取,因此建議可直接采用碳排放源法進行核算,簡化測算的流程。后續也建議開展國內主要煤化工企業原料煤、粗渣、細渣的含碳量測試以及碳排放的核算工作,為提供計算缺省值以及核算煤氣化裝置的平均過程碳排放因子提供支撐。

5 結論

本文介紹了當前石化企業的通用碳排放核算方法,并重點以某煤化工企業為例,研究了煤氣化裝置過程碳排放的核算方法。主要結論包括:

1)基于煤氣化工藝流程,提出了物料平衡法和直接碳排放源計算法2 種核算方法,通過測試得到了原料煤、粗渣、細渣等物質的含碳量數據,同時通過物料平衡計算和直接碳排放源計算,得到了煤氣化過程碳排放的具體量值。

2)結果顯示采用物料平衡法和直接排放源計算法得到的煤氣化裝置每小時過程碳排放量基本一致,建議對煤氣化裝置進行過程碳排放核算時,可直接采用本文提出的碳排放源法進行核算。

3)建議進一步開展國內主要煤化工企業原料煤、粗渣、細渣的含碳量測試以及碳排放核算工作,為提供計算缺省值以及核算煤氣化裝置的平均過程碳排放因子提供支撐。