一起石化區內大型換熱器接管泄漏原因分析

孫 杰 潘志浩 李緒豐 胡華勝

(廣東省特種設備檢測研究院 佛山 528251)

某石化廠內的1 臺蒸汽急冷油再沸器殼程筒體接管部位發生泄漏,設備詳細技術參數見表1,進行停車全面檢驗維修。通過對設備的資料進行詳細審查,得知該臺稀釋蒸汽急冷油再沸器于2015 年底按照GB 151—1999《管殼式換熱器》[1]進行設計,于2016 年制造出廠,該系列同一批次設備共有4 臺,同時于2018 年在某石化廠區正式投用。最近一次首次全面檢驗于2021 年12 月進行,檢驗結論為符合要求,綜合評級定為3 級,下次檢驗時間為2024 年12 月。

1 換熱器接管泄漏原因分析

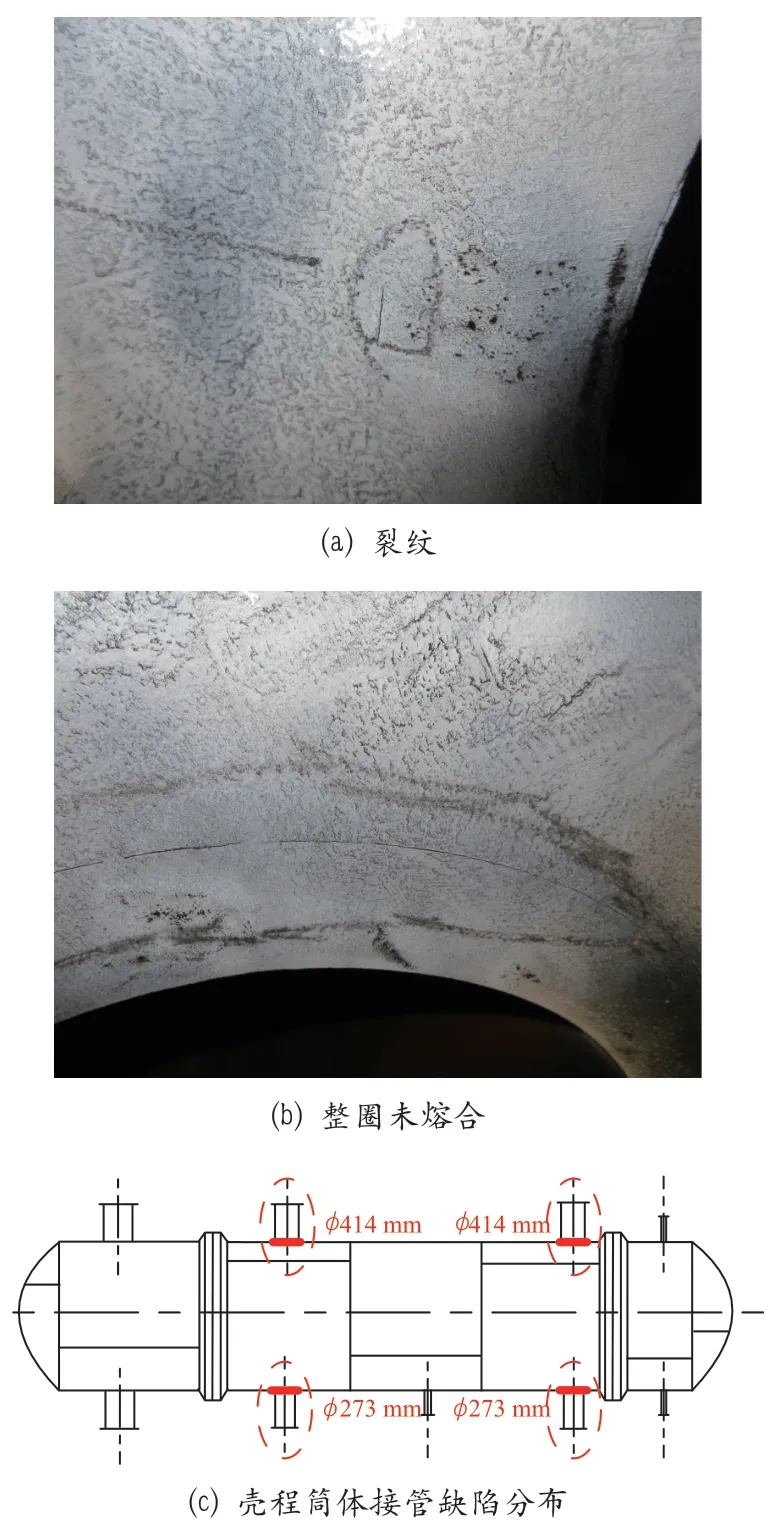

圖1 為殼程筒體與接管角焊縫出現泄漏部位,泄漏發生在接管角焊縫熔合線處,此處的接管規格為φ273 mm×13 mm,通過磁粉檢測發現,該處存在幾乎整圈的未熔合缺陷,此外該設備的殼程筒體4 處φ250 mm 以上的接管角焊縫部位全部存在嚴重的未熔合及裂紋缺陷,全部為不帶補強圈接管,見圖2。通過近距離放大觀察泄漏部位的未熔合形貌,部分未熔合處已經出現了明顯的開口裂紋缺陷。

圖1 殼程筒體接管角焊縫泄漏部位

圖2 殼程筒體接管角焊縫缺陷情況示意

通過查閱蒸汽急冷油再沸器的設備竣工圖發現,設計單位雖然給出了設備的整體裝配圖示,但是接管與筒體之間的焊接詳圖并未給出明示,因此讀取竣工圖中的信息無法獲悉接管與筒體之間的坡口形式。由于本臺設備為第三類壓力容器,根據TSG 21—2016《固定式壓力容器安全技術監察規程》(以下簡稱固容規)[2]中的3.2.2.2 項要求,該設備筒體與接管之間的角焊縫應當采用全焊透形式。同時,GB/T 150—2011《壓力容器》[3]作為我國壓力容器設計制造領域內權威的推薦性技術標準,該設備筒體與接管之間角焊縫設計制造要求還應符合GB/T 150.3—2011《壓力容器 第3部分:設計》中D.3.1.1 之圖D.4 的要求。現場針對該臺蒸汽急冷油再沸器的殼程筒體測厚數據顯示,壁厚為24.0 mm,根據一般的工程經驗,為保障φ250 mm以上等規格較大的接管角焊縫部位能夠全部焊透,接管與筒體之間應采取開一定角度坡口形式進行焊接。

通過對接管角焊縫存在的未熔合缺陷進行打磨消除發現,泄漏部位已經打磨穿透,頂部一處φ414 mm接管也已磨穿,另外2 處打磨最大深度均已大于12 mm,超過筒體名義壁厚的1/2,見圖3。因此,可以初步判定接管角焊縫存在的嚴重未熔合缺陷是此次造成設備出現蒸汽穿透泄漏的直接原因。理論上而言,對于Q345R 及16Mn 此種可焊性良好的材質,若采用正確的開坡口形式及焊接工藝進行施焊,正常情況下施工幾乎不會產生如此嚴重的未熔合缺陷,但從現場的打磨情況回饋顯示,本臺設備的殼程筒體與接管之間應為未開坡口直接施焊。

圖3 接管角焊縫缺陷打磨情況示意

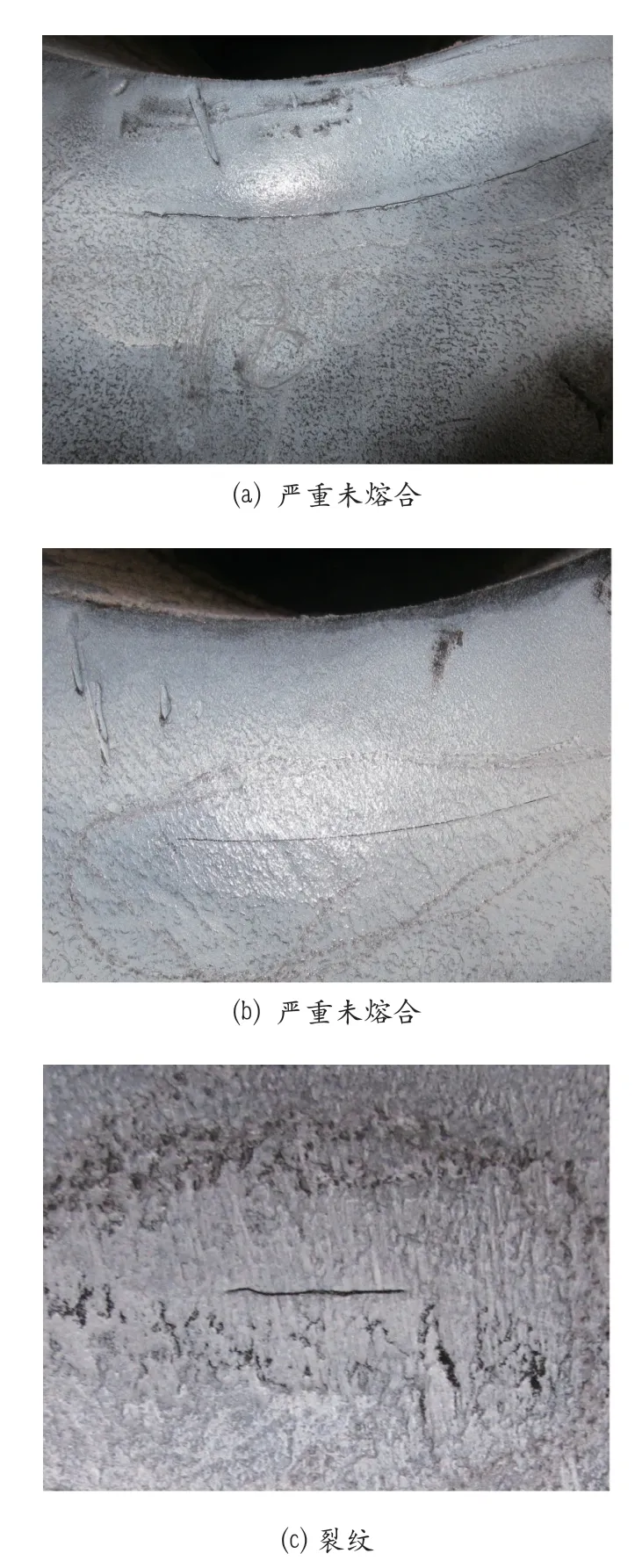

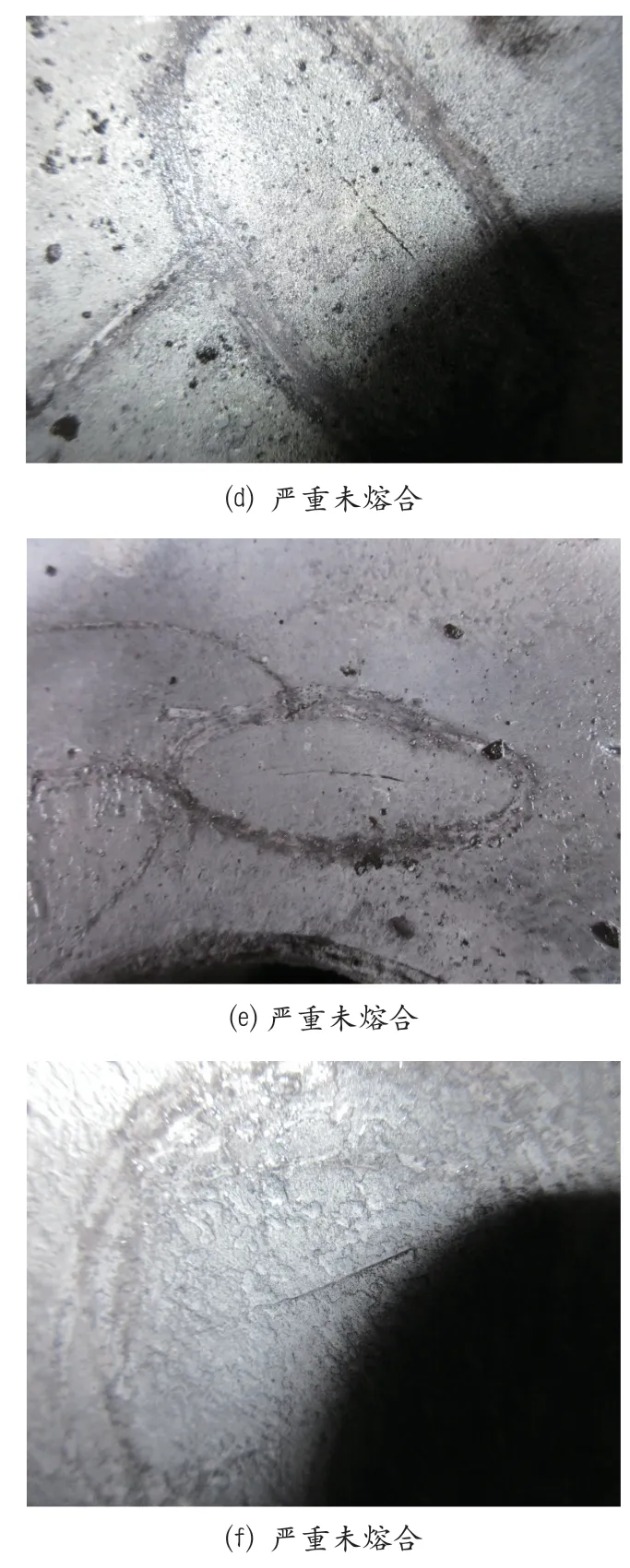

2 同一批次設備擴檢

前文提及該廠區擁有同批次同類型設備共計4臺,2022 年上半年因工藝停車,恰巧置有檢驗時間窗口,因此對同一批次另外2 臺蒸汽急冷油再沸器進行首次全面檢驗,經磁粉檢測,同樣發現另外2 臺設備殼程筒體4 處φ250 mm 以上接管角焊縫內表面均存在大量嚴重未熔合及部分裂紋缺陷,見圖4。由此可見,該同一批次同一廠家出廠制造的設備應存在接管角焊縫共性的制造質量問題。對存在嚴重未熔合及裂紋的接管角焊縫部位進行打磨消除缺陷,同樣發現大部分存在缺陷的接管角焊縫部位已經打磨超過筒體名義壁厚的1/2。

圖4 接管角焊縫缺陷情況示意

圖4 接管角焊縫缺陷情況示意(續)

3 接管角焊縫穿透泄漏教訓

接管因腐蝕及焊接缺陷穿透泄漏失效是大型石油化工裝置鍋爐、壓力容器、壓力管道突出的風險隱患[4]。接管一旦發生泄漏極易造成爆燃傷人事故,嚴重情況下將會直接致使裝置停車,造成生產企業經濟受到重大損失。因此承壓類特種設備的接管制造質量問題值得設計、制造、監造、檢驗、業主、監察多方部門的高度關注。

承壓特種設備接管部位一般具有三大特點:1)局部高峰值應變;2)高應變梯度;3)周邊受廣大彈性區域包圍。如果承壓類特種設備的接管角焊縫在制造階段就已遺留大量嚴重焊接缺陷(如:裂紋、未熔合、未焊透等),待設備投用后,由于接管部位焊接接頭的有效面積減少,致使焊接接頭強度下降,應力集中區域隨著時間推移很可能發展成新的裂紋源。對于某些應用高強度、再熱裂紋敏感性高的材料且拘束度大,內含易燃易爆介質的設備而言,其接管角焊縫部位更容易成為危險源。

1)設計乃設備的誕生之源,因此設備在制造出廠之前,設計單位應在竣工示意圖中明確規范地給出接管角焊縫焊接詳細示意,避免進入制造階段引起不必要的誤解;另外,本次案例中已明確指出設備于2015年年底進行設計,并于2016 年進行制造出廠,2015年5 月GB/T 151—2014《熱交換器》[5]已發布并已實施,但設計卻仍采用舊標準GB 151—1999,說明對于標準規范的及時更新能力不足。設備設計圖紙的質量往往決定了設備后續的制造質量,因此,業主方應嚴格把關設備設計源頭。

2)制造階段務必高度重視接管部位的規范施工,保障接管角焊縫部位的有效焊透。針對承壓類特種設備接管部位,施工單位要自覺嚴格遵守NB/T 47014—2011《承壓設備焊接工藝評定》[6]等相關規范,先做好合格的焊接工藝評定,確保無誤后方可施焊。

3)注重加快引入第三方設備監造,眾所周知,當前國內各地的市場監督管理局系統內特種設備檢驗機構水平普遍存在較大差異,尤其像地級市特種設備法定檢驗機構因人員編制限制,其所屬技術人員往往常年緊缺,因此對于成批量特種設備制造階段的監督檢驗,也就不太容易做到對各環節仔細關注。近年來,設備監理在電力系統正蓬勃興起,第三方設備監造機構的引進大大規范了采購、設計、制造等相關實施程序,有效保障了業主設備工程質量,因此可以考慮在政府引導的背景下鼓勵業主在石油化工領域大型承壓特種設備的制造驗收階段積極引入第三方設備監造,起到“自檢+監檢”的雙軌制補充,更加全面地保障設備制造質量安全。

4)業主及檢驗機構在首次或日常定期全面檢驗中,要加強重視對于接管角焊縫部位的檢驗檢測。接管角焊縫是諸多化工廠區泄漏事故的源頭,曾經一度被列入各地的專項監督抽查重點任務,業主作為特種設備使用單位,承擔著安全生產主體責任,更應在日常加強針對承壓特種設備接管角焊縫部位的巡檢,發現問題應及時安排整改到位,同時在法定檢驗過程中積極配合檢驗機構共同完成檢驗,并做好消缺工作。對于確實因客觀因素無法安排及時消除缺陷的接管角焊縫部位,業主還應及時委托具有資質的檢驗機構依據GB/T 19624—2019《在用含缺陷壓力容器安全評定》[7]等相關規定進行合于使用評價,得出允許使用結論后,方可繼續投用。

5)檢驗與監察機構應及時聯動溝通,市場監督管理局系統內特種設備檢驗機構具有公益屬性,作為政府的法定第三方檢驗機構,特種設備檢驗機構有義務及時地將發現的較為嚴重的共性質量問題及時反饋給當地特種設備安全監管部門,監察機構應以堅決筑牢特種設備安全防線為首要原則,與檢驗機構同心協力共同合理地推動相關企業對存在的缺陷問題進行整改。

4 結束語

本案例中蒸汽急冷油再沸器殼程筒體接管角焊縫部位出現泄漏失效是由于設計之初未明確給出接管部位焊接示意,制造階段未按照標準規范要求開坡口而直接施焊導致產生大量嚴重未熔合缺陷,致使投用后可能進一步產生裂紋,導致接管處出現泄漏。對此,應引起設計、制造、檢驗、業主、監察等相關各方的高度重視。

1)設計方務必提高自身單位人員從業專業綜合素質,加強對標準規范熟悉掌握,建議業主單位購置大型高參數設備時引入第三方設備監造機構,從設計源頭對設備成型質量進行把關;

2)業主作為使用單位,對所屬承壓類特種設備質量安全負有主體責任,應在日常巡檢過程中重點關注接管角焊縫部位;

3)檢驗機構在針對壓力容器的接管角焊縫質量檢測方面應予以高度重視,在檢驗方案中應予以重點凸出,本次檢驗案例僅采用了磁粉檢測,對于同類設備的檢驗后續建議相關檢驗機構可考慮采用磁粉+常規超聲[8]或相控陣超聲[9]結合的形式進一步科學合理地做好接管角焊縫部位埋藏缺陷檢測;同時,檢驗機構對于發現的較為嚴重的共性制造質量問題應積極與當地特種設備監察機構開展互動溝通,充分發揮“檢驗+監察”的雙軌制優勢,與特種設備監管機構合力構筑安全防線。