純水介質雙向液壓鎖研究

周新建,路永鋒,劉司宇,田妍

(西安科技大學機械工程學院,陜西西安 710054)

0 前言

純水作為液壓系統最理想的傳動介質,與傳統油介質相比,它具有成本低、無污染、阻燃性和安全性好、系統簡單等諸多優點,它是以天然水(海水或淡水)代替礦物油作為液壓系統工作介質的一門綠色技術,由于其諸多優點和人們環保意識的不斷提高,近年來受到了各國液壓界的廣泛重視[1-2]。

雙向液壓鎖作為液壓系統中最常用的鎖緊閥類之一,常用來保持液壓系統壓力、液壓缸的“支撐”、鎖緊、大流量排液等,其性能的優劣對于液壓系統有著至關重要的影響[3],因此研制純水介質雙向液壓鎖對于推動整個水壓傳動發展具有非常重要的現實意義。

純水介質雖然相較于油介質具有更多的優點,但同樣也面臨著比油介質更大的技術難題,其中氣蝕現象是最為突出的難點之一。由于水介質和油介質理化性質的不同,水介質會產生比油介質更為嚴重的氣蝕現象。氣蝕不僅會影響閥的性能和精度,引起震動和噪聲,而且其產生的高壓沖擊波還會嚴重破壞閥芯和閥體表面,使流體中的微粒撞擊表面,造成閥表面受損,縮短閥的使用壽命[4-7]。水的汽化壓力高、彈性模量大,使得相同條件下純水液壓元件遭受的氣蝕破壞程度要比油壓元件嚴重上百倍[8-12],尤其對于經常處于大壓差、變流量工況下的雙向液壓鎖,其閥口處的氣蝕現象最為突出[12-15]。所以抑制閥口處氣蝕成為提高純水介質雙向液壓鎖性能、延長其壽命的關鍵。

本文作者以SSF2A型雙向液壓鎖為研究對象,從流場控制的角度出發,對純水介質雙向液壓鎖氣蝕現象展開研究。

1 雙向液壓鎖組成及其工作原理

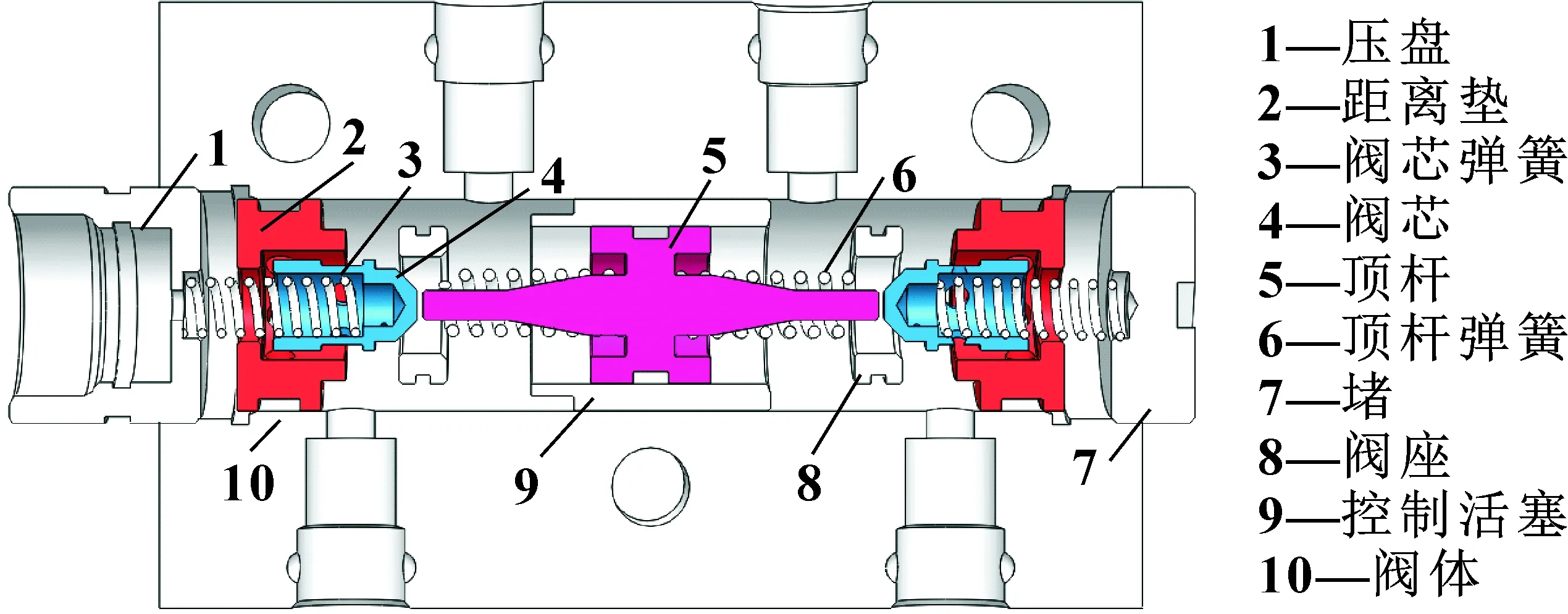

圖1所示為該型雙向鎖三維剖視圖,其兩邊由2個液控單向閥組成,閥芯結構為錐閥結構,中間部分為控制活塞及頂桿。

圖1 雙向液壓鎖三維剖視圖

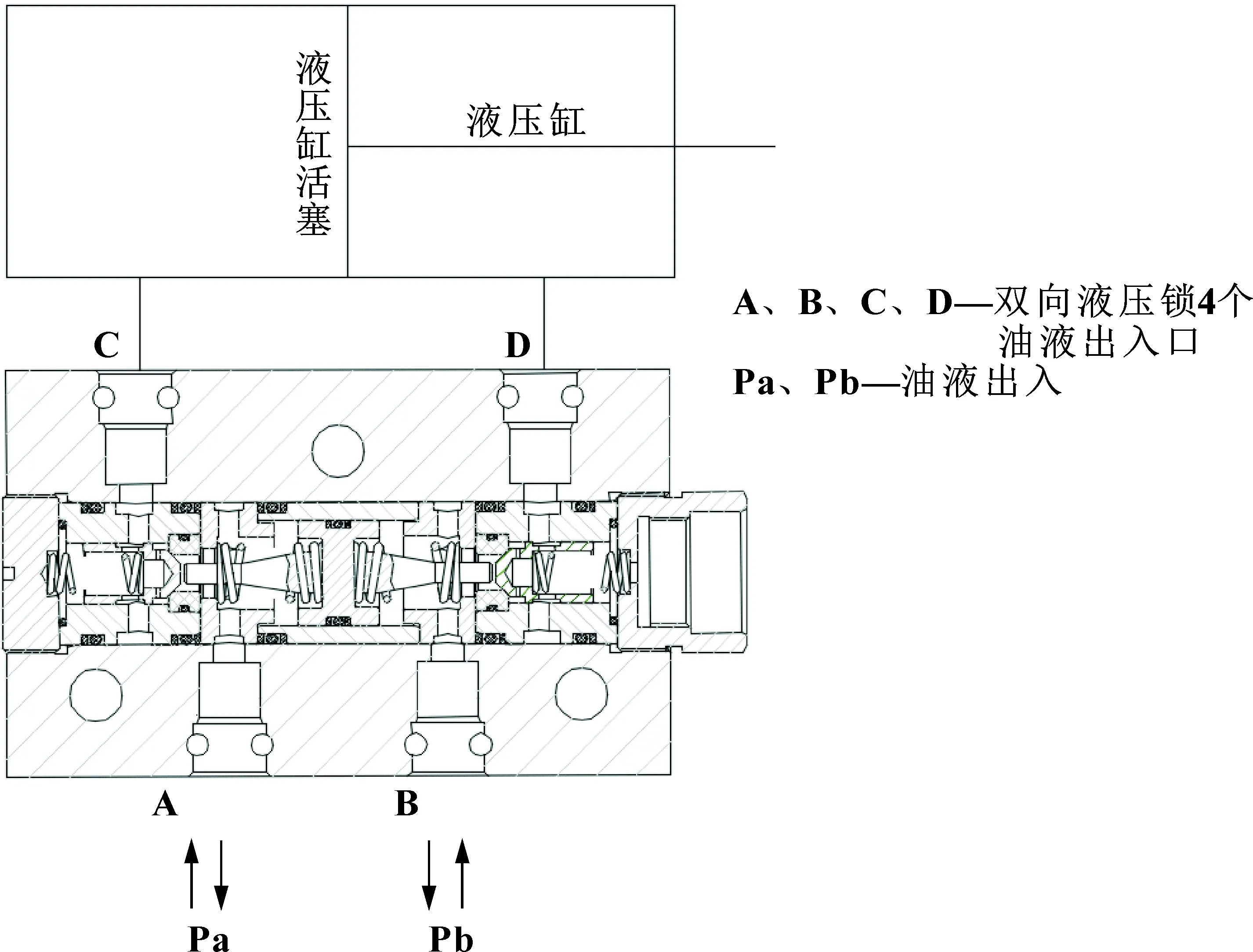

圖2所示為該型雙向鎖工作原理,當A口通高壓油時,高壓油液頂開閥芯4,經C口進入液壓缸,推動液壓缸活塞向右移動,而在液壓鎖的右側,頂桿5由于受左側高壓油作用向右移動,從而推開右側單向閥閥芯,右側單向閥打開,液壓缸右側油液經D口流入B口流出,從而實現液壓缸活塞向右移動;當A口停止供液時,兩邊單向閥閥芯在彈簧力和油液壓力的作用下關閉,且液壓缸內的液壓力越大密封效果越好,同樣,當B口通高壓油時,工作原理亦相同。

圖2 雙向鎖內部結構及工作原理

2 建立幾何模型

2.1 閥道幾何模型

由于閥口處經常處于大壓差、變流量的工況下,導致閥口處成為氣蝕現象最集中、最嚴重的區域,所以針對閥口處進行優化設計是實現抑制氣蝕的關鍵。

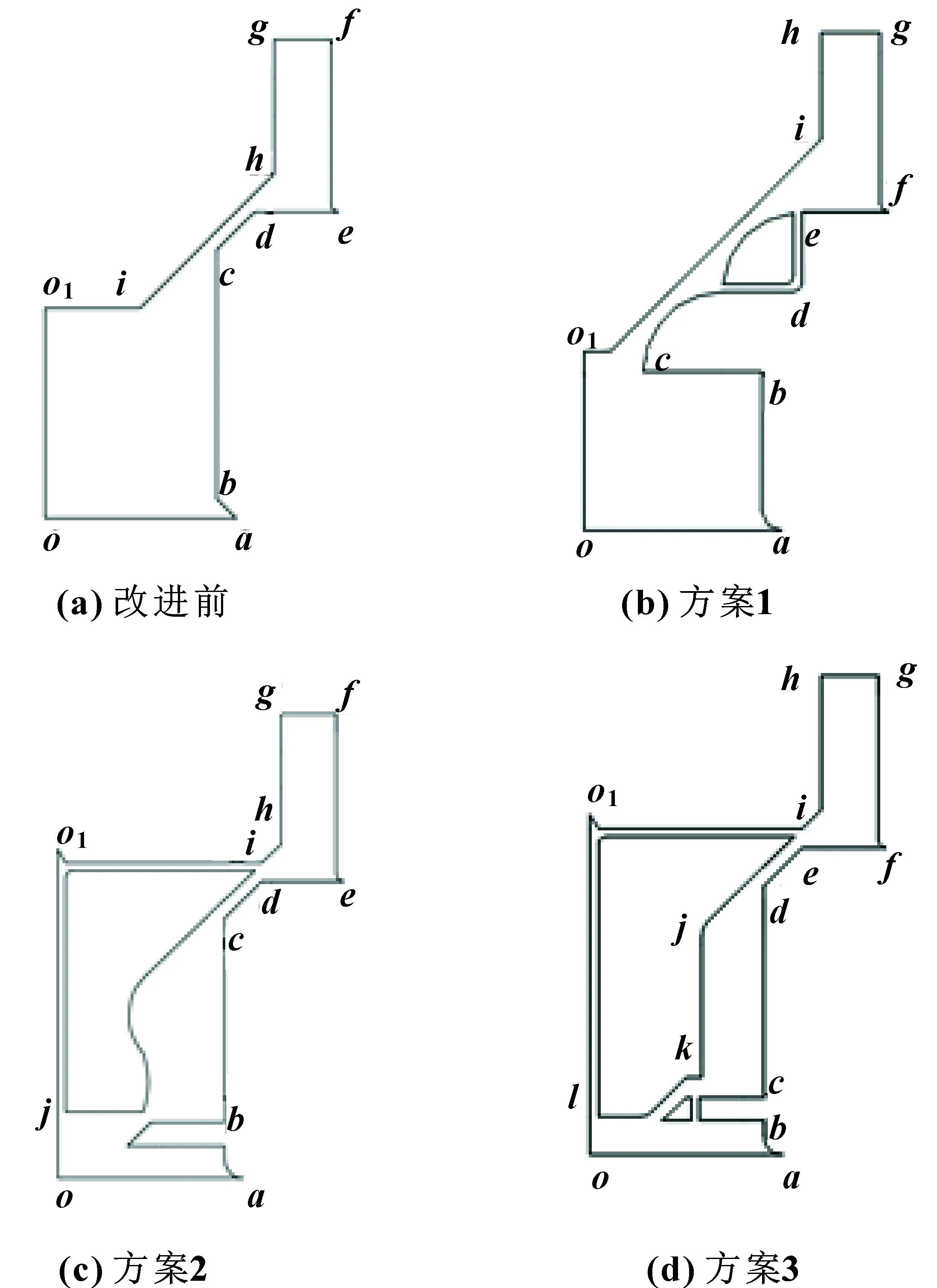

文中設計了3種閥道改進方案,通過對比研究從中選取最佳設計方案,圖3所示為各閥道結構。圖3(a)是改進前閥道結構,閥座長度8 mm,進水口直徑為9 mm;圖3(b)是方案1閥道結構,采用二級節流,將閥套設計為球形,并且開設高壓引流孔,閥芯形式為錐閥結構;圖3(c)是方案2閥道結構,閥芯一級節流處采用半球形閥芯并開設高壓引流孔,在閥芯過渡處設計了曲線過渡形式,二級節流閥芯采用錐形閥芯,同樣開設高壓引流孔;圖3(d)是方案3閥道結構,兩級節流均采用錐形閥芯,過渡處采用直線,分別在閥套處和二級節流處開設高壓引流孔。以上改進方案閥套長度與進水口直徑均保持不變,所開設高壓引流孔直徑均為0.2 mm。

由于上述閥道均為軸對稱結構,所以可以簡化為圖4所示的二維軸對稱模型。如圖4(a)為改進前閥道計算區域,oo1為對稱軸線,oa為入口,ef為出口,o1ihg為閥芯邊界,abcdef為閥體邊界,gf為假想邊界;圖4(b)為改進方案1閥道計算區域,oo1為對稱軸線,oa為入口,fg為出口,o1ih為閥芯邊界,abcdefg為閥體邊界,hg為假想邊界;圖4(c)為改進方案2閥道計算區域,oo1為對稱軸線,oa為入口,ef為出口,jo1ihg為閥芯邊界,abcdef為閥體邊界,gf為假想邊界;圖4(d)為改進方案3閥道計算區域,oo1為對稱軸線,oa為入口,fg為出口,lo1ih為閥芯邊界,abcdefg為閥體邊界,hg為假想邊界。

圖4 二維軸對稱模型

2.2 邊界條件

在入口和出口分別處采用壓力入口以及壓力出口,入口壓力設置為31.5 MPa,出口壓力為大氣壓,壁面采用無滑移壁面。求解器使用耦合求解算法(Coupled)。

3 數學模型

3.1 基本方程

考慮到主閥口結構的對稱性,可將其簡化為二維軸對稱模型,并假設流體不可壓縮,其質量方程為

(1)

動量方程為

(2)

3.2 氣穴模型

氣體體積分數方程:

(3)

式中:αa為氣相體積分數;ρa為氣相密度;ma1為氣相與液相之間的質量轉換。

ρ=αaρa+(1-αa)ρ1

(4)

(5)

(6)

式中:ρ1為液相密度;ρ為平均密度;(1-αa)為液相體積分數;pV為汽化壓力;R為氣泡半徑;n為單位體積的氣泡數。

3.3 RNG κ-ε湍流模型

RNGκ-ε模型采用了Boussinesq假設的雷諾應力關聯式:

(7)

在高雷諾數時:

(8)

湍流動能κ和湍流動能耗散率ε的輸運方程為

(9)

其中湍動能生成項及平均應變率張量分量分別為

Gκ=2utsijsij

(10)

(11)

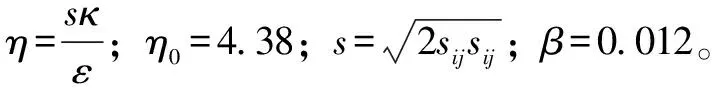

與標準κ-ε模型不同,在ε方程中考慮了非平衡應變率影響,引入了附加耗散生成項,即ε方程中是C1ε不再是常數。其他參數由理論計算獲得,其值分別為:Cμ=0.084 5,C2ε=1.68,ακ=αε≈1.393。

(12)

4 仿真結果分析

數值計算結果采用Fluent完成,網格劃分尺寸、進口壓力均設置相同,得出4種閥道在不同閥口開度情況下的氣穴分布云圖,由此分析各個閥道在抑制氣穴方面的能力。

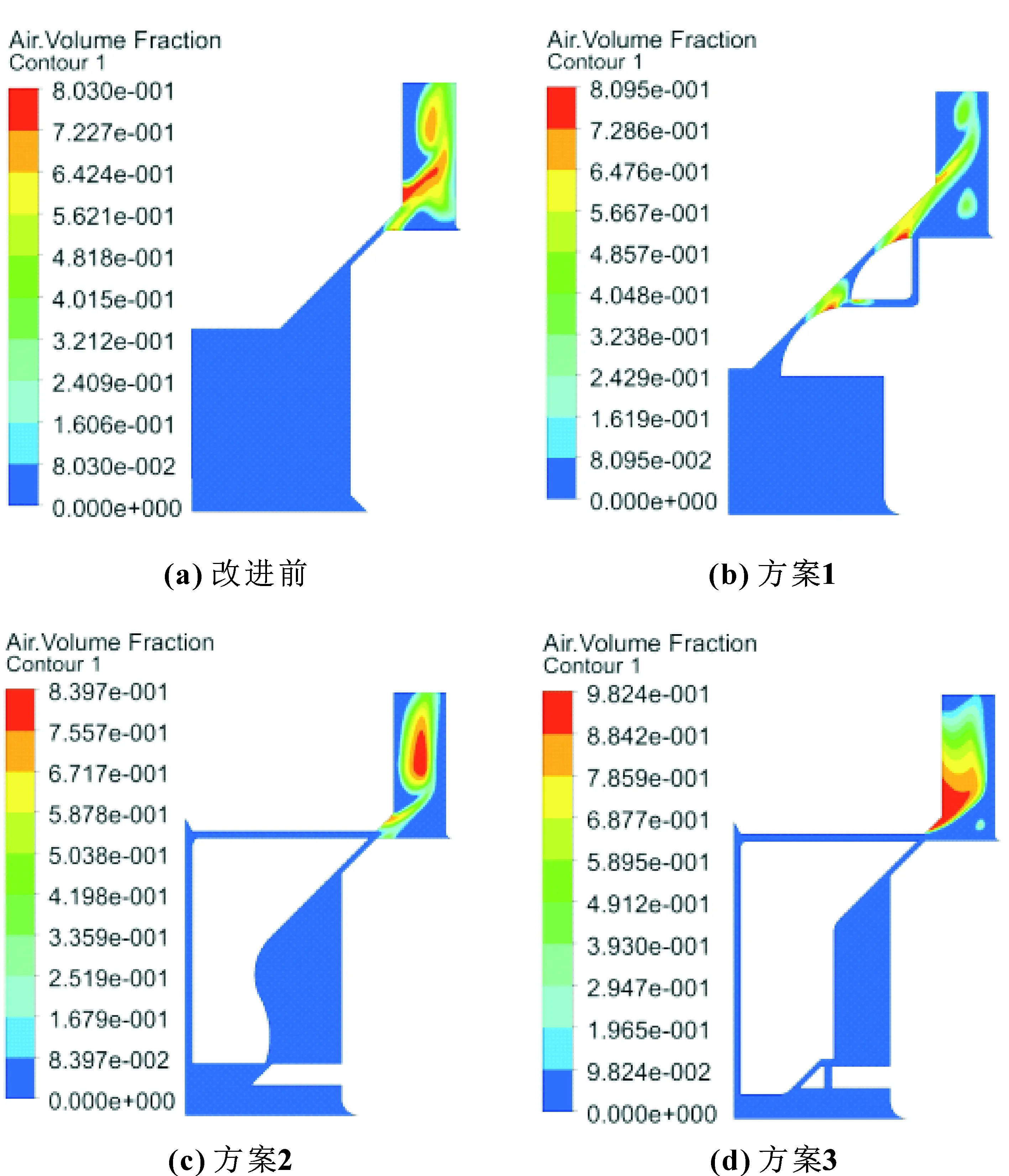

圖5所示為閥口開度在0.2 mm時的各閥道氣穴云圖。可知:改進前閥道氣穴面積占據了整個出口的75%左右,氣穴值大部分在0.64以上,最高值為0.8;改進方案1在一級節流口處與閥口處均有氣穴分布,一級節流口處氣穴值大部分不到0.3,氣穴現象較為輕微,不會造成大的損害,閥口處氣穴面積占整個出口面積的40%左右,氣穴值大部分在0.4左右,最高值為0.8;改進方案2出口處氣穴面積占整個出口面積的60%左右,中心區域值在0.67以上,最高0.83;改進方案3出口處氣穴面積占整個出口面積的70%左右,氣穴值在0.09~0.98,最高0.98。

圖5 閥口開度0.2 mm流場氣穴分布云圖

圖6所示為閥口開度在0.4 mm時的各閥道氣穴云圖。可知:改進前閥道氣穴面積占據了整個出口面積的70%左右,氣穴值大部分在0.62以上,最高值為0.78;改進方案1在一級節流口處與閥口處均有氣穴分布,一級節流口處氣穴大部分值在0.39左右,氣穴現象輕微,閥口處氣穴面積占整個出口面積的35%左右,氣穴值大部分在0.39左右,最高值為0.79;改進方案2氣穴面積占整個出口面積的40%左右,氣穴值大部分在0.55以上,最高值0.78;改進方案3氣穴面積占整個出口面積的45%左右,氣穴值大部分在0.58以上,最高值0.83。

圖7所示是閥口開度在0.6 mm時的各閥道氣穴云圖。改進前閥道氣穴面積占整個出口面積的40%左右,氣穴值大部分在0.63以上,最高0.79;改進方案1在一級節流口處與閥口處均有氣穴分布,一級節流口處只有很小一部分,其值不到0.2,幾乎不會造成危害,閥口處氣穴面積占整個出口面積的15%左右,氣穴值大部分在0.34左右,最高值為0.68;改進方案2氣穴面積占整個出口面積的38%左右,氣穴值大部分在0.58以上,最高值0.83;改進方案3氣穴面積占整個出口面積的39%左右,氣穴值大部分在0.65以上,最高值0.82。

圖6 閥口開度0.4 mm流場氣穴分布云圖

圖7 閥口開度0.6 mm流場氣穴分布云圖

綜上可知,隨著閥口開度的增大,各個閥道產生的氣穴現象不論是在面積上還是程度上都呈下降趨勢,表明閥口開度越大氣穴危害越小,反之亦然;而從仿真結果來看,改進方案1不論是氣穴發生的面積還是程度上都比其他3種閥道要小很多,改進方案2相較于改進前和改進方案3在抑制氣穴方面性能要優,尤其是在減小氣穴發生面積上最為明顯。

5 實驗驗證

5.1 實驗方案設計

根據以上流場仿真結果,將所設計的幾種結構進行實物加工,并搭建相應實驗臺對其防氣蝕性能進行實驗驗證。圖8所示為所加工的雙向液壓閥芯和閥座,圖9所示為雙向液壓鎖總裝實物。臨界氣穴指數Kc是衡量氣穴水平的重要指標,所以通過實驗得出臨界氣穴指數Kc便可以檢驗以上設計方案的抗氣穴水平,臨界氣穴指數越大,氣穴越不容易發生,反之亦然。其計算公式如式(13)所示:

(13)

式中:Kc為臨界氣穴指數;p出為出口壓力;pv為水的汽化壓力;p入為入口壓力。

圖8 雙向液壓鎖閥芯閥座實物

圖9 雙向液壓鎖實物裝配

參照GB 25974.3—2010《煤礦用液壓支架 第3部分:液壓控制系統及閥》及相關純水介質閥特性實驗,設計出圖10所示純水介質雙向液壓鎖實驗臺。泵站1為系統提供壓力,經蓄能器組5積聚能量,實驗時插裝閥組 7 迅速打開,推動增壓缸12進行增壓,在被試雙向液壓鎖左端形成高壓,使壓力達到雙向液壓鎖實驗所需壓力值,泵站13用來為增壓缸12充液和為被試雙向液壓鎖提供控制口供液。

圖10 純水介質雙向液壓鎖實驗系統原理

5.2 實驗結果分析

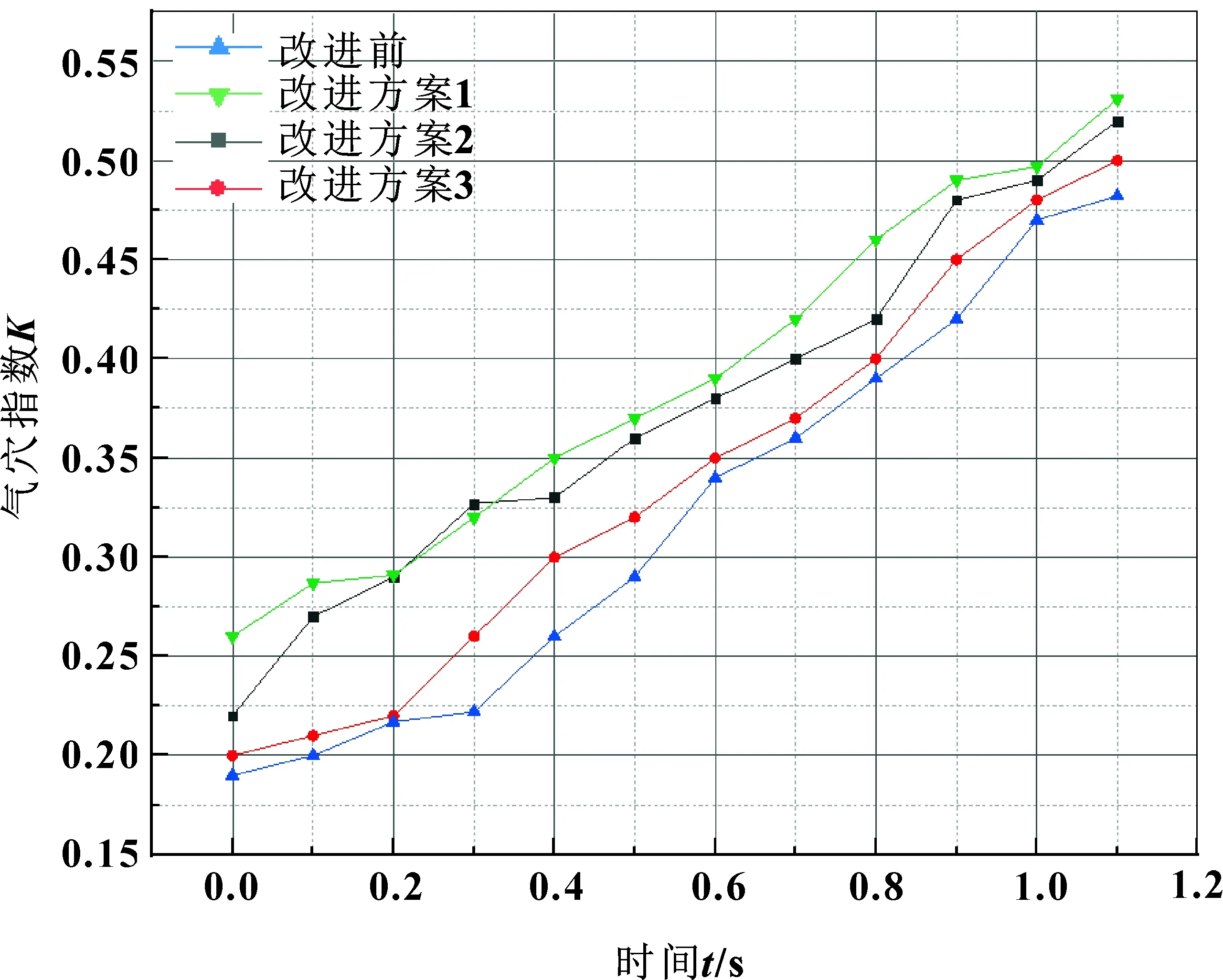

查閱相關文獻可知,一般認為氣穴指數約在大于0.3時不會發生氣穴,且氣穴指數越高,發生氣穴的概率越低。圖11所示為雙向液壓鎖各方案氣穴指數。

圖11 雙向液壓鎖各方案氣穴指數

由圖11可知:改進前雙向液壓鎖氣穴指數要低于其他改進方案,即最易發生氣穴;而改進方案1的氣穴指數要高于其他方案,在0.2 s左右氣穴指數上升到0.3以上,改進前閥道在0.4 s左右時氣穴指數才上升到0.3,表明改進方案1的防氣穴水平相較于傳統閥道結構提高了50%左右,防氣穴能力最佳;方案2的氣穴指數總體低于方案1但要優于方案3,即可得出4種結構的防氣蝕能力:方案1>方案2>方案3>改進前。綜上可知,實驗結果與仿真結果基本一致,證明了上述研究的可靠性。

6 結論

(1)文中對閥口結構的優化設計可以極大地減少雙向液壓鎖的氣穴現象,降低氣蝕對閥的破壞。所以在純水閥的設計中,應積極考慮采用結構優化的方式實現抑制氣穴。

(2)通過幾種結構的對比可以發現:球形結構相較于其他直面結構具有更好的防氣穴效果,可以在未來純水閥的設計中優先考慮使用,這也為之后的設計制造提供了重要參考。