民用飛機輔助燃油箱轉輸模擬系統設計及實現

屈元元,李志萍,方斌,陳曦

(中國商用飛機有限責任公司上海飛機設計研究院,上海 201210)

0 前言

隨著全球一體化程度越來越高,人們對加大民用飛機航程的需求越來越強烈。現階段,針對噴氣式公務機及部分運輸機,通常在貨艙內安裝輔助燃油箱,提升飛機的載油量[1]。而增加輔助燃油箱之后,應充分考慮它對飛機商載、重心、系統、操穩及結構強度方面的影響[2],尤其是燃油轉輸造成的影響。

GAVEL等[3]從飛機頂層需求對燃油轉輸系統進行了概念設計。現階段,輔助燃油箱的轉輸存在壓力轉輸及泵抽吸轉輸2種常用方式。劉德剛等[4]對輔助油箱的設計布置和安裝進行了介紹,對采用增壓氣體轉輸燃油的輔助燃油系統的設計特點進行了分析。劉勝君[5]對加裝了輔助油箱的BBJ公務機和ACJ公務機的特點進行了介紹。龔昊[6]通過改進差分進化算法,提出了輔助燃油系統燃油轉輸參數優化計算方法,對燃油轉輸參數方案進行了優化計算。姚莉君[7]基于Flowmaster軟件計算了輔助燃油箱客艙增壓轉輸性能。然而,由于輔助燃油系統結構復雜、影響因素眾多,采用地面模擬試驗對其轉輸功能及性能進行研究是一種便捷且可靠的方式。

本文作者從系統組成、工作原理、機械結構設計、控制系統設計等方面對典型的民用飛機輔助燃油箱轉輸模擬系統進行設計,并進行試驗驗證。

1 基本組成

典型民用飛機輔助燃油箱轉輸模擬系統試驗臺主要包括以下部分:

(1)油箱托架:用于安裝油箱,并能模擬飛機的俯仰角;

(2)模擬油箱(包括輔助油箱及基本油箱);

(3)壓力加油模擬系統:用于模擬地面加油車,向油箱進行加油;

(4)高度模擬系統:用于調節油箱內氣相空間壓力,進行壓力轉輸;

(5)抽吸轉輸模擬系統:模擬轉輸泵進行抽吸轉輸;

(6)耗油模擬系統:模擬飛機發動機耗油;

(7)數據采集系統:對典型位置的壓力、溫度、流量、俯仰角等參數進行實時采集。

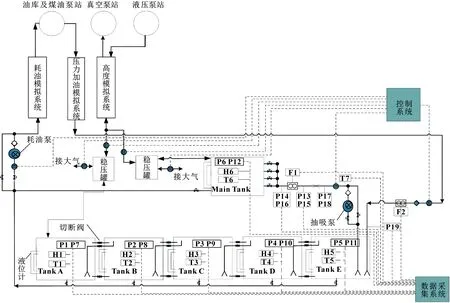

此外,還需與真空泵、油庫等配套設備配合使用。具體構成如圖1所示。

圖1 試驗臺基本構成

2 系統設計

2.1 系統原理

系統原理如圖2所示。此系統可針對不同數量(此試驗臺為5個)、不同連接形式(串聯或并聯)的輔助油箱開展壓力轉輸及泵抽吸轉輸2種形式的轉輸驗證試驗。其中,油箱連接形式通過切換油箱連接管路閥門實現;轉輸形式的切換通過以下方式實現:

開展壓力轉輸試驗時,將轉輸管路閥門切換到壓力轉輸狀態。配合真空泵,通過控制系統分別調節輔助油箱穩壓罐及基本油箱穩壓罐內的壓力。由于上述穩壓罐分別與輔助油箱和基本油箱相連,因此可以調節油箱內的氣相空間壓力,模擬飛機的引氣壓力。當輔助油箱內氣相空間壓力大于基本油箱時,燃油便在壓差的作用下轉輸到基本油箱。此試驗臺可調節的壓力范圍為地面大氣壓至17 kPa(約12 000 m高度大氣壓)。

開展泵抽吸轉輸試驗時,將轉輸管路閥門切換到泵抽吸轉輸狀態。通過控制系統控制轉輸泵的頻率或者流量調節閥的開度,便可調節轉輸流量,模擬真實飛機轉輸泵在不同階段的轉輸流量。此試驗臺可模擬的轉輸流量為300~3 000 kg/h。

加油模擬系統與油庫及煤油泵配合使用,通過調節閥調節加油壓力,模擬不同壓力、不同連接構型下的加油性能。此試驗臺可模擬的加油壓力為200~380 kPa。

耗油模擬系統與油庫配合使用,通過調節閥調節耗油流量,模擬真實飛機在各階段的耗油流量。

此外,通過調節進入基本油箱的轉輸管路高度擋位,還能設置不同的轉輸高度,驗證轉輸入口高度對燃油轉輸的影響。在輔助油箱串聯構型下,通過專用機構調節各油箱內部轉輸管路距油箱頂部的距離,驗證該距離對串聯構型下多個輔助油箱內燃油分布的影響。

圖2 系統原理

輔助油箱與基本油箱內安裝液位計及溫度傳感器,且同時在上、下2處安裝壓力傳感器,用于監測氣相空間及底部燃油的壓力。在轉輸管路的典型位置安裝溫度傳感器及流量計,監測轉輸流量計燃油溫度。此外,考慮到壓力轉輸與泵抽吸轉輸時,管路內燃油壓力會顯著不同,設置了2套不同量程的壓力傳感器,安裝于轉輸管路上典型位置。

2.2 機械結構設計

機械結構設計主要包括油箱托架、模擬油箱及其管路附件。

(1)油箱托架

油箱托架為可在一定范圍內調節臺面角度的平臺,其上安裝有模擬油箱。油箱托架轉軸設置在托架正中間,使得托架在正反橫滾角作動時高度變化最小。此外,將作動筒安裝于轉軸與托架邊緣的中間位置,進一步減小油箱托架支撐結構的高度。最終,托架臺面尺寸為10.5 m×2.7 m,臺面距地面高度為1.8 m。托架的設計承載能力大于12×103N,按3倍安全系數進行強度校核。

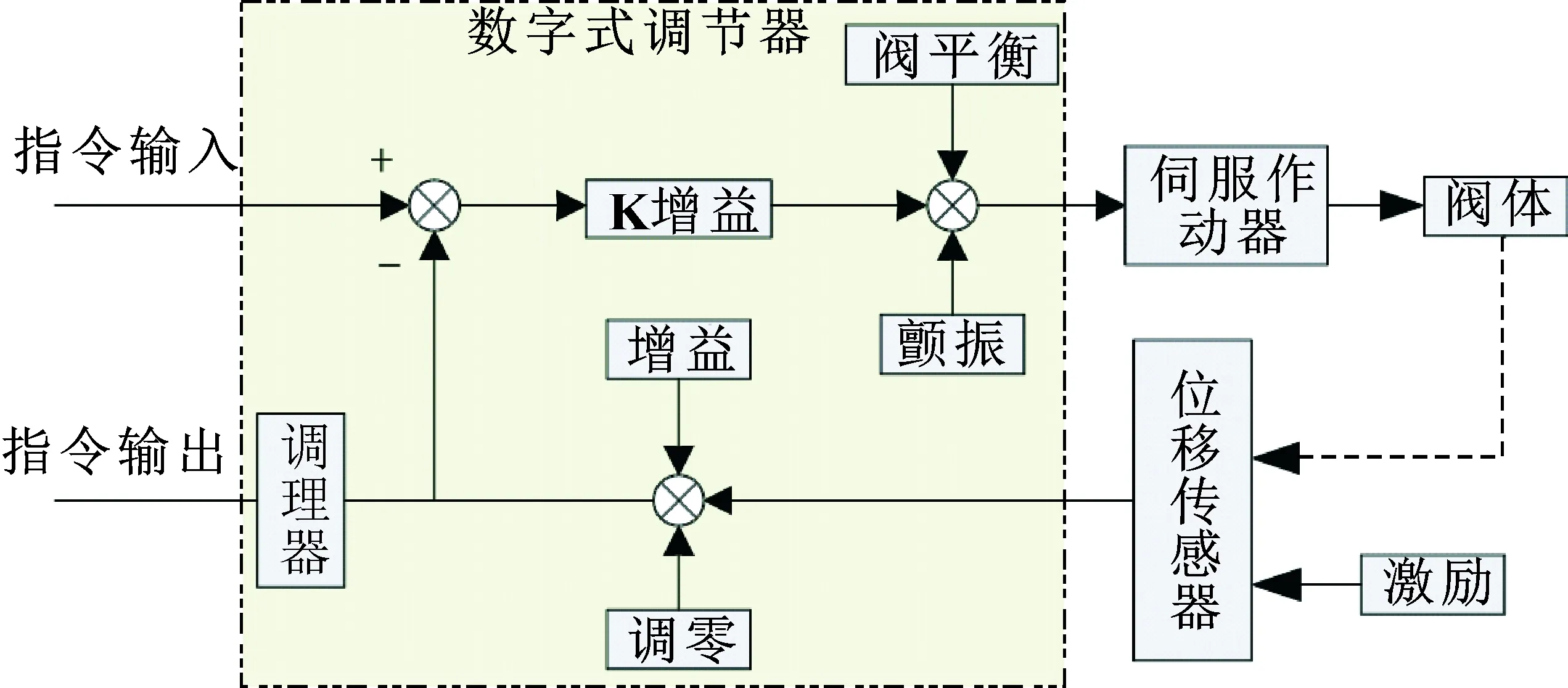

油箱托架的運動使用液壓油源,通過伺服控制器閉環調節試驗管網中的流量、壓力等各項指標。每組伺服控制器由閥體、液壓伺服作動器、位移傳感器及數字式調節器組成,通過閉環調節,保證閥門的開度、開口面積與所控制的參數成線性關系[8]。其工作原理如圖3所示。其中,調節閥是滿足控制要求的核心部件,其選型有2個基本要求:(1)響應速度;(2)保證閥門的開度、開口面積與控制流量成線性關系。

圖3 伺服控制器工作原理

(2)油箱連接形式設計

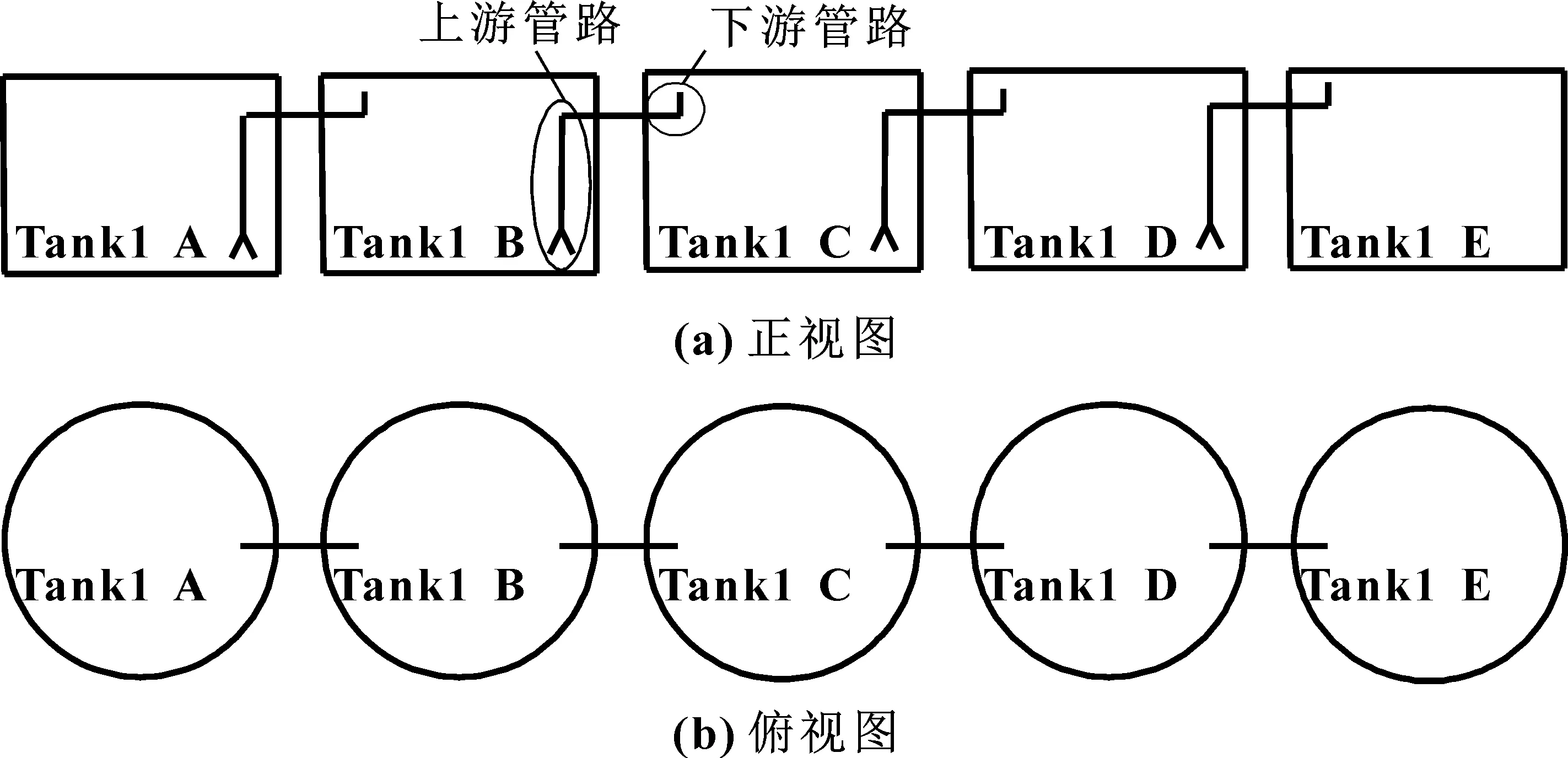

由于輔助油箱通常為多個油箱,其連接一般存在串聯及并聯2種形式,因此,在輔助油箱間設置多組管路。試驗中,通過調節閥門,切換到相應的管路,即可實現不同連接構型的快速切換,詳見圖4、5。

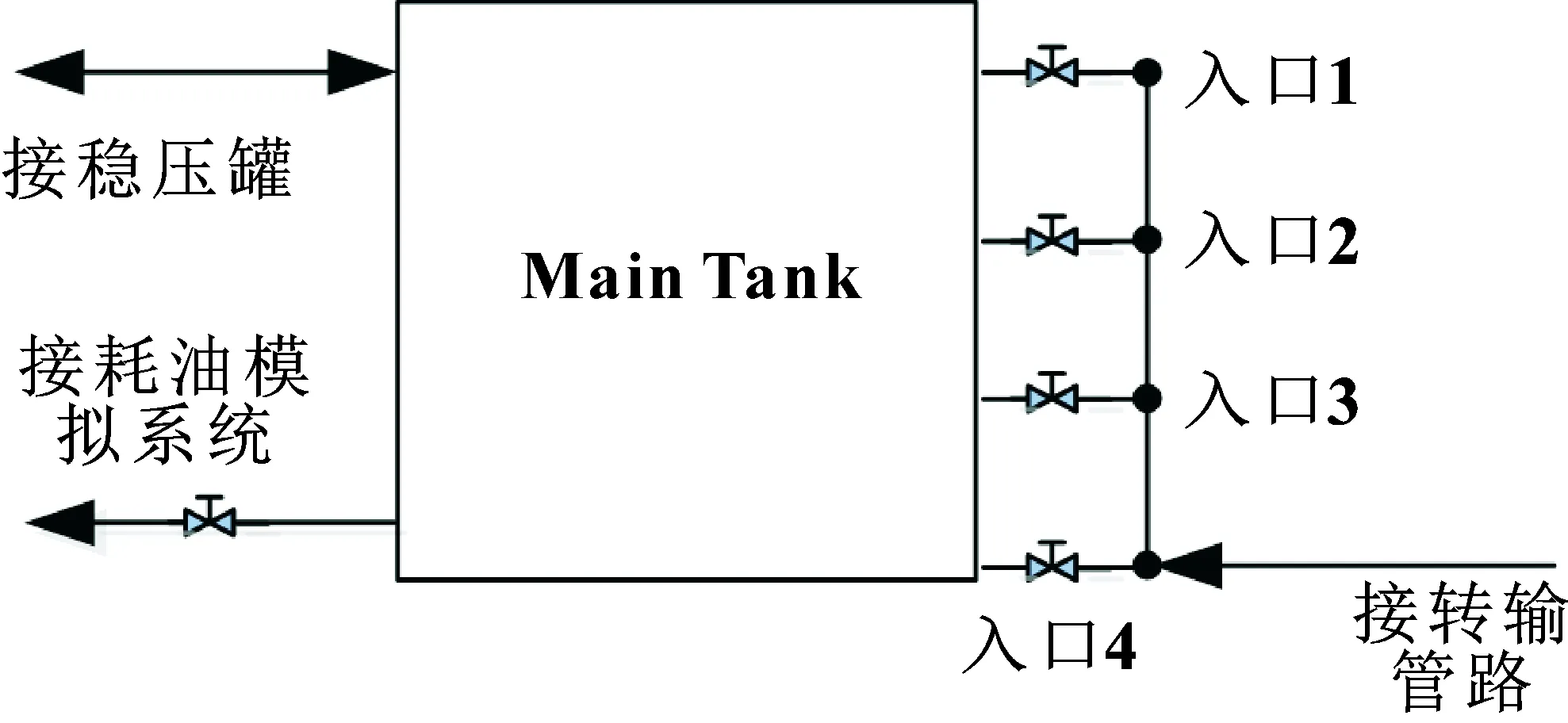

考慮到飛機基本油箱與輔助油箱之間存在高度差,將轉輸管路進入基本油箱的入口設計為多組高度構型,分別為0、0.5、1.0、1.5 m,通過閥門的調節可快速切換,詳見圖6。

圖4 輔助油箱串聯構型示意

圖6 基本油箱轉輸管路入口示意

2.3 控制系統設計

(1)油箱托架控制

油箱托架控制系統根據輸入的預定角度,通過內部計算分析,輸出相應的電信號給托架驅動系統的電液伺服閥和溢流閥,托架驅動系統根據電信號驅動相應的作動筒控制托架臺面轉動到相應的角度,安裝在托架上的傾角傳感器用于實時測量托架臺面的角度反饋給控制系統,從而實現油箱托架的角度閉環控制。油箱托架控制原理示意如圖7所示。

(2)調節閥控制

典型的民用飛機輔助燃油箱轉輸模擬系統主要涉及壓力及流量的控制,兩者均使用閉環PID控制,壓力控制原理如圖8所示。

圖8 壓力控制原理示意

PID控制是基于給定值和測量值的偏差控制,設第k次采樣時刻的偏差[9]為

e(k)=rsv(k)-ypv(k)

(1)

則PID控制器數學關系式表示如下:

u(k)=

(2)

式中:rsv(k)為設定值;ypv(k)為反饋值;T為采樣周期;u(k)為控制量;Kp為比例控制系數;Ti為積分時間;Td為微分時間;e(k-1)為第k-1 采樣時刻的偏差值。

控制系統硬件由控制計算機、NI采集卡、信號調理系統等構成。控制系統實時采集壓力傳感器及流量計電信號(4~20 mA電流反饋)。該信號經PID控制程序計算,輸出相應的控制電壓,驅動執行機構作動,從而完成壓力或流量的閉環控制。

3 試驗驗證

按照上述設計,研制集成整套典型民用飛機輔助燃油箱轉輸模擬系統試驗平臺,并對系統中的主要參數進行了調試驗證,如下:

(1)托架控制系統通過液壓作動筒能快速驅動試驗托架進行俯仰運動,角度控制為-5.6°~10.1°,控制精度約±0.1°,如圖9所示。

(2)系統壓力控制系統在靜態和動態狀況下均能穩定控制壓力,控制精度優于±1 kPa(±1%F.S),如圖10、11所示;

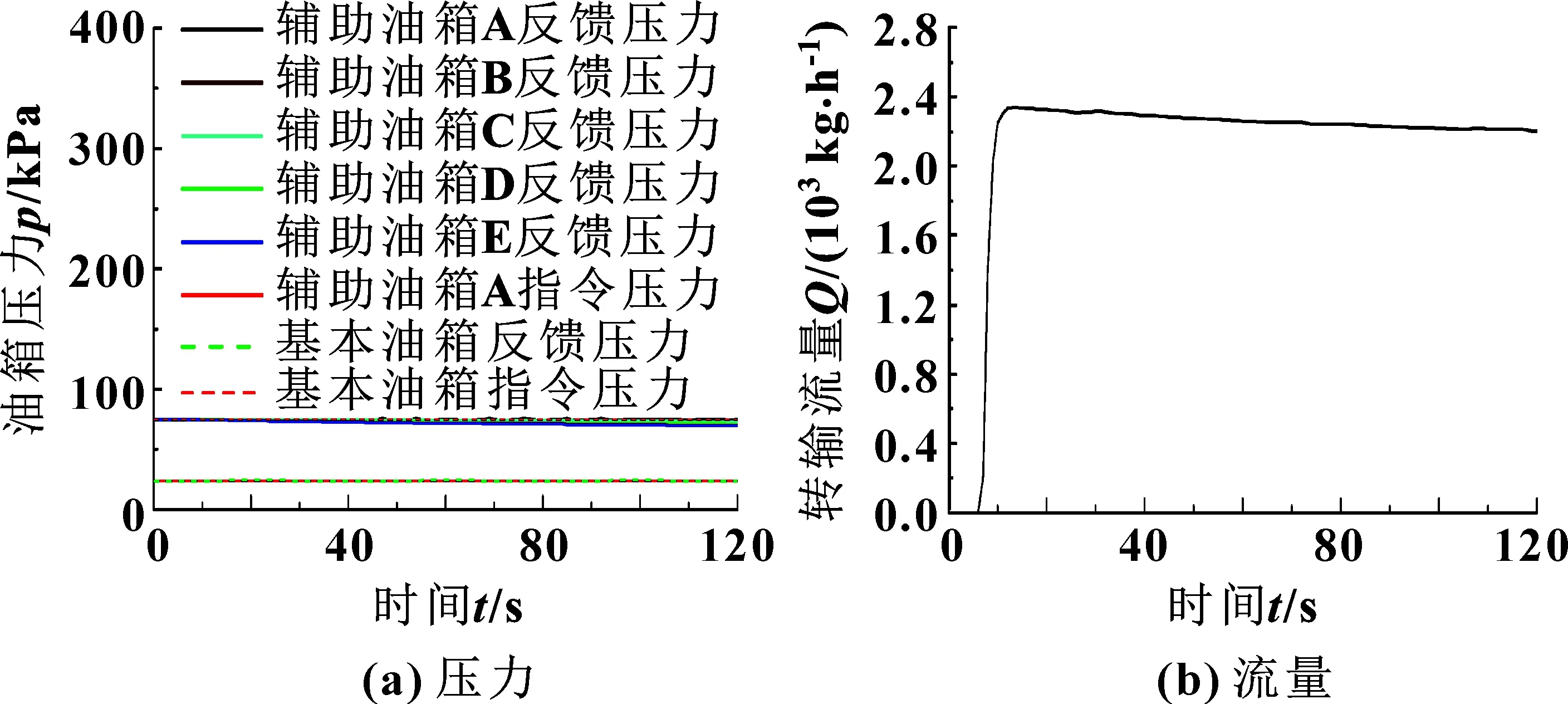

(3)泵抽吸流量控制系統能穩定控制轉輸流量,流量調節為300~3 000 kg/h;控制精度優于±3 kg/h(±1%F.S),如圖12所示。

圖9 油箱托架角度控制

圖10 油箱壓力控制曲線

圖11 串聯構型壓力轉輸曲線

圖12 串聯構型泵抽吸轉輸曲線

4 結論

文中針對典型的民用飛機輔助燃油箱轉輸模擬系統試驗,從系統組成、工作原理、機械結構設計、控制系統設計等方面進行了詳細設計,實現了一套完整的地面試驗平臺。并進行了試驗驗證,表明該試驗平臺在托架角度控制、油箱壓力控制、轉輸流量控制等方面響應快速、控制精準,各項指標均較為優越,可為民用飛機輔助油箱系統的研制提供有力的技術支持。