固體超強酸C5/C6異構化技術工業應用實例

劉洪全,于中偉,張秋平,孫義蘭,任堅強

(中石化石油化工科學研究院有限公司,北京 100083)

近年來,隨著環保要求的提高,我國車用汽油標準升級步伐不斷加快,新汽油標準中烯烴和芳烴的含量進一步下降[1-3]。在2019年1月1日開始執行的國ⅥA標準中要求汽油烯烴體積分數由國Ⅴ標準的不大于24%降低至不大于18%,芳烴體積分數由國Ⅴ標準的不大于40%降低至不大于35%;2024年1月1日即將執行的國ⅥB標準中,要求汽油烯烴體積分數進一步降低至不大于15%[4-7]。烯烴和芳烴均為高辛烷值組分,含量降低后,要保持調合汽油的辛烷值,只有增加汽油中異構烷烴的含量。C5/C6烷烴異構化可將辛烷值較低的C5和C6正構烷烴轉化為富含異構烷烴的高辛烷值組分,是汽油質量升級的重要支撐技術[8-12]。

傳統的C5/C6異構化技術主要有低溫型和中溫型兩類。低溫型C5/C6異構化技術以含Pt的氯化氧化鋁為催化劑,具有反應溫度低、一次通過異構化產品辛烷值高的優點,但其催化劑對原料雜質敏感,需要復雜的原料預處理單元來脫除硫、水等雜質,同時在異構化反應過程中,需要不斷注氯以維持催化劑活性,而由于產物中含氯,需要堿洗脫除,增加了裝置腐蝕風險和操作成本;另外,由于催化劑不可再生,進一步限制了此類技術的應用[13]。中溫型異構化技術以負載Pt或Pd的沸石分子篩為催化劑,對原料中雜質要求比較寬松,但反應溫度較高,通常為250~280 ℃,一次通過異構化產物的辛烷值較低[14]。固體超強酸異構化是近年來發展起來的一種新型輕質烷烴異構化技術,與傳統的低溫型和中溫型C5/C6異構化技術相比,具有原料雜質要求寬松、反應溫度低、一次通過異構化產品辛烷值高、反應無需注氯、催化劑可再生等特點,兼具低溫型異構化和中溫型異構化技術的優勢,代表了輕質烷烴異構化的發展方向,在國內外受到廣泛重視[15]。

1 石科院的固體超強酸C5/C6異構化技術簡介

石科院的固體超強酸C5/C6異構化成套技術主要由催化劑以及配套的開工、異構化反應、原料預處理、催化劑再生等單元技術構成[21]。

根據RISO-C催化劑的特點,開發了安全可靠的催化劑開工工藝,確保催化劑具有較高的初始異構化活性和選擇性。系統研究了影響催化劑失活的原因,針對原料中水對RISO-C催化劑的影響規律,開發了因水中毒而失活催化劑的活化再生方法。對于因積炭失活的催化劑,進行了催化劑燒焦再生研究,通過再生條件的考察和優化,開發了催化劑再生工藝[21]。

通過系統研究原料中硫、水等雜質對RISO-C催化劑的影響,確定了原料雜質控制指標,并開發了原料預處理工藝。創新開發了原料脫水工藝,在確保催化劑活性穩定性的前提下大幅度延長了原料干燥罐的再生周期,降低了操作成本,同時提高了可靠性,有效減少了因原料波動或操作異常造成的催化劑失活。

通過催化劑和配套工藝的開發,形成了固體超強酸C5/C6異構化成套技術。與國外同類技術相比,石科院的固體超強酸C5/C6異構化技術具有催化劑持硫能力強、異構化活性高、異構產物選擇性高、催化劑開工和再生技術可靠性高、原料水含量控制技術工藝簡單等特點,使催化劑具有優異的穩定性和再生性能,總預期壽命達10 a以上,且裝置投資和操作成本較低,提高了成套技術的經濟性[21,23]。

2 工業應用實例

2.1 改造裝置的工業應用實例

閑置的半再生重整裝置、加氫裝置或中溫沸石型C5/C6異構化裝置均可利舊改造為固體超強酸C5/C6異構化裝置。現以中溫沸石型C5/C6異構化裝置利舊改造為例,介紹石科院的固體超強酸C5/C6異構化技術在改造裝置上的工業應用情況。

應用專用計算軟件對發電電動機進行靜止變頻器(SFC)起動仿真計算,發電電動機勵磁電流為1.0(p.u.),勵磁控制方式為恒勵磁電流調節方式。起動過程為壓水起動,計算中考慮了各種損耗對電機產生的阻力矩,包括水輪機的水導軸承損耗、推力軸承損耗、主軸密封損耗、轉輪在空氣中旋轉的損耗、發電機的上導軸承損耗、下導軸承損耗、推力軸承損耗、通風損耗、鐵心損耗、定轉子繞組銅耗及雜散損耗等等[6]。另外,靜止變頻器的容量為18 MW。計算結果,電機的加速時間為210 s左右,即機組從靜止狀態加速到額定轉速的時間(不包括同步并網的時間)見圖4。

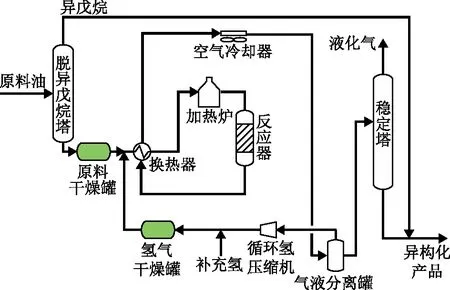

Y廠建有一套80 kt/a的中溫沸石型C5/C6異構化裝置,因異構化產品辛烷值提升不理想、裝置運行不經濟而停工閑置。為適應國Ⅵ汽油標準升級的要求,增產異構化汽油調合組分,Y廠于2019年對原異構化裝置進行技術改造,建成了固體超強酸C5/C6異構化裝置。裝置改造前后的工藝流程分別如圖1和圖2所示。

圖1 Y廠原中溫沸石型C5/C6異構化裝置工藝流程

圖2 Y廠改造后的固體超強酸C5/C6異構化裝置工藝流程

對比圖1和圖2可知,裝置改造前后采用的均為“脫異戊烷+異構化”一次通過工藝流程,改造過程中設備利舊比例較高,主要增加了異構化原料及氫氣的分子篩干燥系統,以滿足異構化原料水質量分數低于5 μg/g、循環氫水體積分數低于5 μL/L的控制指標,保證催化劑的活性穩定性。分子篩干燥系統在使用一段時間后,干燥效果下降,干燥后原料和氫氣的水含量逐漸增高,在即將超過控制指標時,可對分子篩干燥劑進行脫水再生,然后重新投入使用。此外,裝置原有兩臺異構化反應器,由于固體超強酸催化劑與中溫沸石型催化劑相比堆密度更高,且允許的進料空速更大,一臺反應器即可滿足要求,因此將一臺反應器停用。

裝置改造完成后,于2019年1月初完成了RISO-C的裝劑及開工準備工作,1月13日正式進油,1月14日產出合格產品,裝置一次開車成功。裝置開工初期所用原料為重整拔頭油,所用氫氣為干氣制氫裝置的產品氫,氫氣體積分數為99.99%。異構化反應主要操作條件為:反應器入口溫度150 ℃,反應壓力1.5 MPa,異構化進料質量空速1.15 h-1,氫油摩爾比1.95。開工初期的異構化原料和產品的組成和性質見表1[23]。

表1 Y廠改造裝置開工初期異構化原料和產品的組成和性質

由表1可知,原料經過異構化加工后,異戊烷和異己烷的含量明顯提高,正戊烷和正己烷的含量大幅度下降,異構化產品RON達到85.4,與異構化原料相比提升了12.6,滿足了異構化產品RON不小于84的技術指標要求,異構化效果顯著,表明RISO-C固體超強酸C5/C6異構化催化劑初期活性良好。

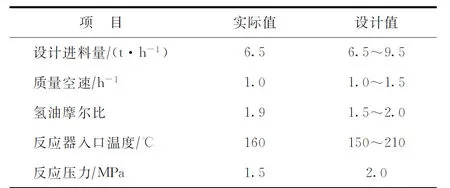

裝置運行10個月后,于2020年9月下旬對RISO-C催化劑性能進行了考核標定,標定期間主要操作條件見表2。從表2數據可知,此次標定除反應壓力低于設計值外,其余工藝條件均達到了設計條件。

表2 Y廠改造裝置標定期間的主要工藝條件及與設計值的比較

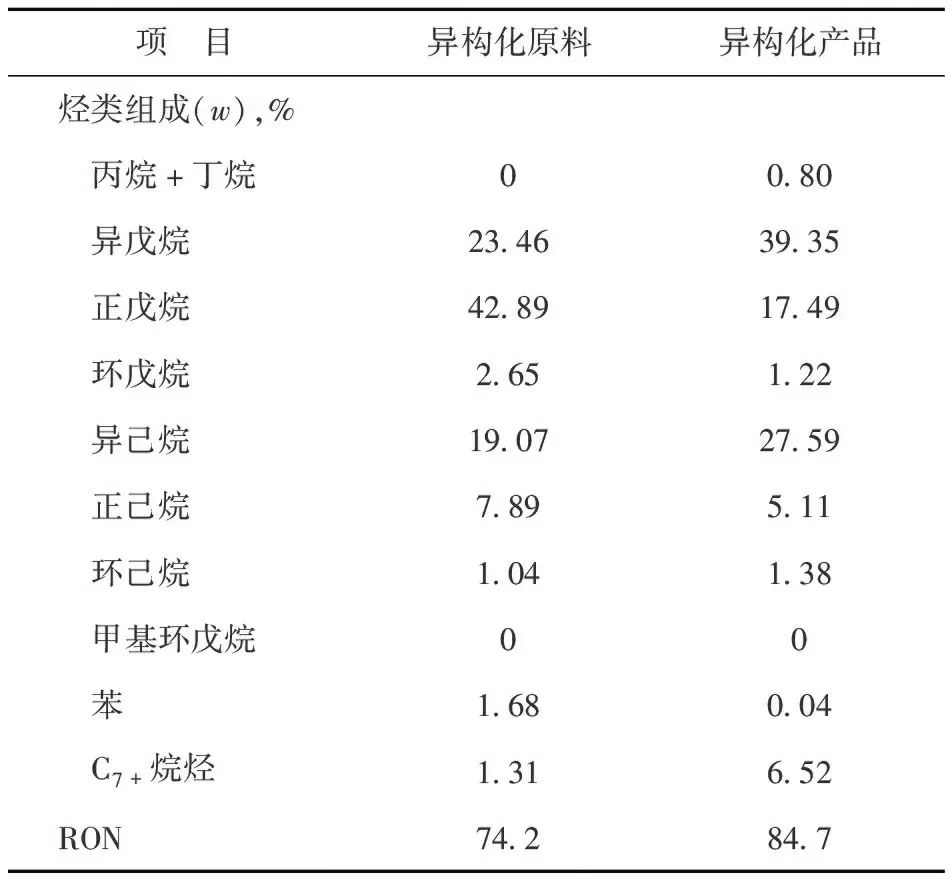

標定期間的異構化原料及產品的組成和性質見表3[23]。由表3可知,裝置標定期間,原料中異戊烷和異己烷的質量分數分別為23.46%和19.07%,產品中異戊烷和異己烷的質量分數分別為39.35%和27.59%,異構烷烴含量提升明顯,異構化產品RON為84.7,達到了技術指標要求,并與裝置開工初期的數值接近,表明RISO-C固體超強酸C5/C6異構化催化劑具有良好的活性穩定性。截至目前,該裝置運行平穩,年經濟效益超過5 000萬元人民幣[23],創效顯著。

表3 Y廠改造裝置標定期間異構化原料及產品的組成和性質

2.2 新建裝置的工業應用實例

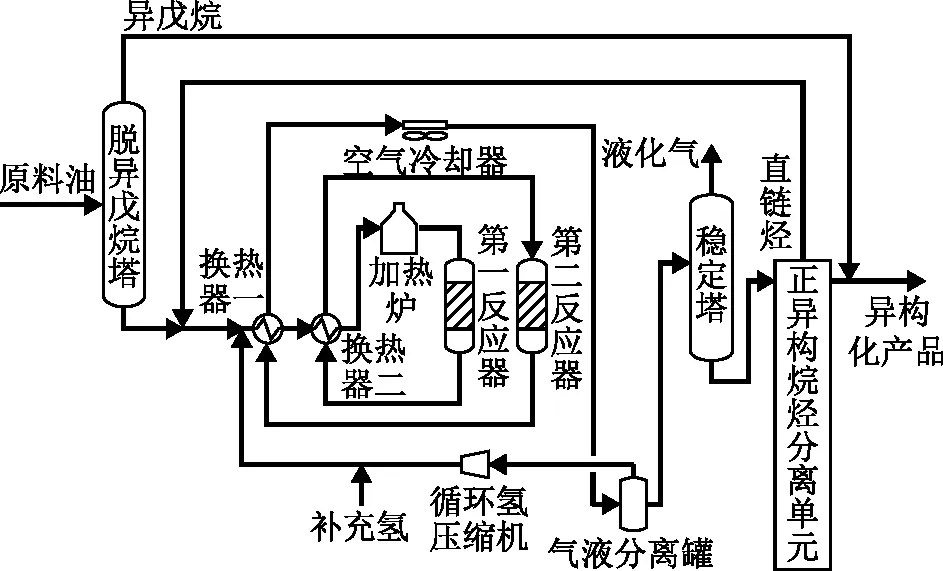

L廠采用石科院技術新建一套300 kt/a固體超強酸C5/C6異構化裝置,裝置工藝流程如圖3所示。

圖3 L廠新建固體超強酸C5/C6異構化裝置工藝流程

從圖3可以看到,該裝置為“脫異戊烷+異構化”一次通過工藝流程。與改造裝置相比,新建裝置的工藝流程和操作條件更加優化,有利于RISO-C催化劑異構化性能的充分發揮。例如,改造裝置的反應壓力通常為1.5~2.0 MPa,而新建裝置的設計壓力通常更高,可達3.0 MPa左右。在其他操作條件相同的條件下,提高壓力可進一步提高異構化反應效率。此外,新建裝置采用前置和后置兩個反應器,前置反應器反應溫度略高,可將C5/C6原料初步異構化,同時可將原料中的苯等雜質飽和,起到保護后置反應器催化劑的作用;后置反應器反應溫度略低,可使異構化反應接近平衡,從而使異構化產品的辛烷值更高。

L廠裝置于2020年4月建成,2020年5月初完成了RISO-C催化劑的裝填和開工準備工作,5月12日正式進油開工,開工初期異構化反應單元的操作條件為:異構化進料質量空速1.25 h-1;氫油摩爾比2.0;一反入口溫度151 ℃,出口溫度163 ℃,壓力2.6 MPa;二反入口溫度150 ℃,出口溫度158 ℃,壓力2.55 MPa。以重整拔頭油為原料,異構化原料和產品的組成和性質見表4。

表4數據表明,經過異構化加工,異戊烷和異己烷的質量分數分別從原料的21.24%和23.02%提高至產品的38.87%和35.28%,異構化產品RON達到85.1,結果達到了預定目標,說明裝置開車一次成功。

裝置開工后一直運行平穩,各項指標均達到了技術指標要求,運行7個月后的操作條件為:異構化進料質量空速1.25 h-1;氫油摩爾比2.0;一反入口溫度151 ℃,出口溫度163 ℃,壓力3.0 MPa;二反入口溫度149 ℃,出口溫度156 ℃,壓力2.9 MPa。該操作條件與裝置開工初期基本一致,反應壓力略有提高。異構化原料和產品的組成和性質見表5。

表5 L廠裝置運行7個月后異構化原料及產品的組成和性質

對比表5和表4可知,裝置運行7個月后,異構化產品辛烷值與裝置開工初期的運行數值接近,進一步說明RISO-C固體超強酸C5/C6異構化催化劑具有良好的活性穩定性。

2.3 異構化+分離循環組合裝置的工業應用實例

C5/C6異構化為可逆反應,反應轉化率受熱力學平衡的限制[24],一次通過異構化產物中含有正戊烷和正己烷等組分,如果通過精餾分離或吸附分離將異構化產物中的正戊烷和正己烷等低辛烷值組分分離出來,并循環回異構化反應單元,則可進一步提高異構化產品的辛烷值。典型的異構化+分離循環組合工藝有“脫異戊烷+異構化+脫戊烷+脫異己烷”、“異構化+脫異己烷”、“異構化+吸附分離”等,通過反應和分離循環組合,異構化產品RON可接近90。

Z公司采用石科院技術,將其沸石分子篩C5/C6異構化裝置改造成固體超強酸C5/C6異構化裝置,并新建了正異構烷烴分離裝置,形成了“脫異戊烷+異構化+正異構烷烴分離”組合裝置,組合裝置的工藝流程如圖4所示。

圖4 Z公司“脫異戊烷+異構化+正異構烷烴分離”組合裝置工藝流程

組合裝置于2020年6月投產,8月27日至8月30日對裝置進行了為期3 d、共計72 h的考核標定,標定期間的主要操作條件為:異構化進料質量空速1.38 h-1,氫油摩爾比1.5~2.0,反應器入口溫度155 ℃(反應器溫升31 ℃),氣液分離罐壓力1.5 MPa,反應進料負荷率110.3%,異構化原料及產品的組成和辛烷值見表6。

表6 異構化原料及產品的組成和RON

由表6可知,異構化產品的RON達到89.5,較反應進料提高20.7,表明通過異構化和分離循環相結合,異構化產品辛烷值得到顯著提升。

綜上可知,石科院的固體超強酸C5/C6異構化成套技術適應性強,既可應用于改造裝置,也可應用于新建裝置,并可與分離技術結合,進一步提高異構化產品的辛烷值。該技術可以生產RON為80~90的異構化汽油,滿足不同用戶的需求,是汽油標準升級的重要支撐技術。

4 結 論

(1)固體超強酸C5/C6異構化成套技術具有較強的適應性,可應用于由閑置加氫裝置、半再生重整裝置或中溫沸石異構化裝置改造而成的固體超強酸C5/C6異構化裝置上,異構化產品RON不小于84,具有良好的經濟效益和社會效益。

(2)固體超強酸C5/C6異構化成套技術應用于新建裝置上,可充分發揮固體超強酸C5/C6異構化催化劑RISO-C的性能,一次通過產物異構化產品辛烷值較高,RON大于85。

(3)固體超強酸C5/C6異構化成套技術可以和各種分離循環工藝結合,生產RON接近90的清潔汽油調合組分,滿足不同用戶的需求。